双撑靴砌壁模板系统悬吊承载力模型试验研究

2022-04-20朱启银王建州郝宇航

江 军,王 博,朱启银,王建州,郝宇航

(1.中煤第五建设有限公司第三工程处,江苏 徐州 221006;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116)

在我国煤炭资源“由浅入深”的开发趋势下,超深井建设将成为煤矿建井工程的主流[1-5]。目前国内主要采用传统钻爆法下的短段掘砌混合作业方式[6]搭配单滚轮缠绕提升系统进行立井施工,但随着提升高度和速度的增加,易诱发平衡尾绳摆动,影响提升效率和安全性[7,8]。此外,超深井提升高度过大,所用钢丝绳过长,钢丝绳自重较大使得有效提升重量不足[9,10],难以实现井内悬空砌壁。

针对超深立井建井过程中的井内移动设备悬吊问题[11],利用已砌井壁提供悬吊支撑是有效的解决方案,其主要类型有梁窝悬吊、预埋螺栓牛腿或锚杆固定牛腿、撑靴等。左帅等[12]通过井壁中的预留件固定迈步式液压金属模板系统,仅利用已砌井壁作为支撑,借助迈步装置使模板成为独立行走的设备。刘杰等[13]设计液压整体迈步式凿井吊盘时,利用吊盘牛腿插入井壁预埋盒中提供支撑力,实现无地面稳车悬吊。但预埋件或设置梁窝方案会增加施工难度,迈步难以提速。吕红娟等提出立井环形双层支撑靴井内设备悬吊解决方案[14],该方案参照TBM隧道掘进机的撑靴方案,利用钢结构与井壁之间的摩擦力提供悬吊荷载,实现深井内悬空砌壁,该支撑靴方案结构简单,操作方便,迈步速度可调可控。然而,其承载特性极度依赖撑靴与井壁间的摩擦阻力。陈福强等[15]通过130组试验探究了混凝土接触面的摩擦系数,其值介于0.55~0.75之间。苏庆田等[16]通过测试钢与混凝土界面抗拉强度,发现二者之间的静摩擦系数在0.73~1.06之间,动摩擦系数在0.5~0.74之间。Rabbat等[17]发现钢板与混凝土界面摩擦系数在干燥状态下为0.57,湿润状态下为0.65。李超等[18]利用GDEM软件探究竖井掘进机撑靴对井壁的作用,并建立了井壁的极限承载力公式。肖建庄等[19]指出,当温度超过400℃后,高强混凝土与轧制钢板间的静、动摩擦系数为0.25~0.35。综上,支撑靴方案需要解决的主要问题包括撑靴的撑紧方式、撑靴与井壁之间的接触比压以及撑紧力与悬吊承载力的关系等。

本文开展立井环形无梁窝双层支撑靴相似模型试验,设置上层撑靴为单伸缩口和双伸缩口两种结构类型,试验内容包括:①代表正常工作的常规脱模工况以及代表恶劣工作条件的涂油工况下,双伸缩口支撑靴系统最大悬吊荷重与撑紧力关系;②表面涂油工况以及常规脱模工况下双伸缩口支撑靴与常规脱模工况下单伸缩口支撑靴与井壁摩擦特性。通过对撑靴撑紧力及悬重荷载的测量与分析,探究常规脱膜与涂油不利工况下最大悬吊荷重与撑紧力关系以及撑靴与井壁间的摩擦行为。

1 模型试验平台搭建

1.1 模型尺寸

模型试验模拟井筒实际尺寸为内径7.00m、壁厚1.00m。考虑试验精度和模型的制作难度,将几何缩比定为1∶5。采用量纲分析法[20]计算模型试验中相似常数取值,计算结果见表1。

表1 模型试验相似常数取值

因此,设定混凝土井壁模型高度0.40m,内径1.40m,厚度0.20m,采用C30混凝土浇筑。支撑靴模型高度0.32m,外径1.38m,其由2个连接块和5个标准块构成,块间连接钢板厚度为5mm,其余竖向、环向加强板和背板厚度均为4mm。支撑靴开口处设置5mm厚钢板,方便液压撑紧及提供局部加强。为提供充足的悬吊荷载施加空间,试验平台高度为1.78m,外径为1.93m,混凝土井壁模型下底面净高1.2m。

1.2 双撑靴上撑靴单开口试验方案

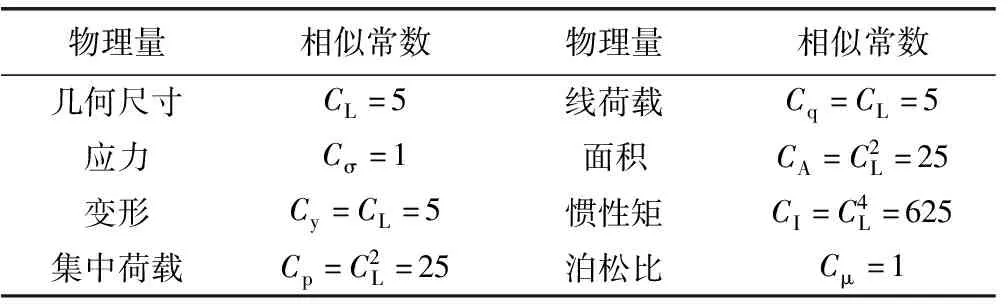

双撑靴上撑靴单开口试验平台剖面及传感器布置如图1所示。双撑靴单开口即是设置上、下层支撑靴,上下层支撑靴之间通过3个竖直液压油缸连接,上支撑靴一侧开口设置2个水平液压油缸实现支撑靴撑紧井壁作用,通过控制3个竖直油缸施加悬吊荷重。根据试验测试需求,进行了试验传感器测点布置,上、下层支撑靴水平和竖直液压油缸分别设置压力变送器进行油压量测;为保证竖直悬吊荷重的采集精度,布置了拉压传感器与压力变送器,其量测结果可相互验证。测点编号规则:U代表上层支撑靴、L代表下层支撑靴、V代表竖直方向、SPT代表压力变送器、STC代表拉压传感器。

图1 单开口模型试验平台及传感器布置

1.3 双撑靴上撑靴双开口试验方案

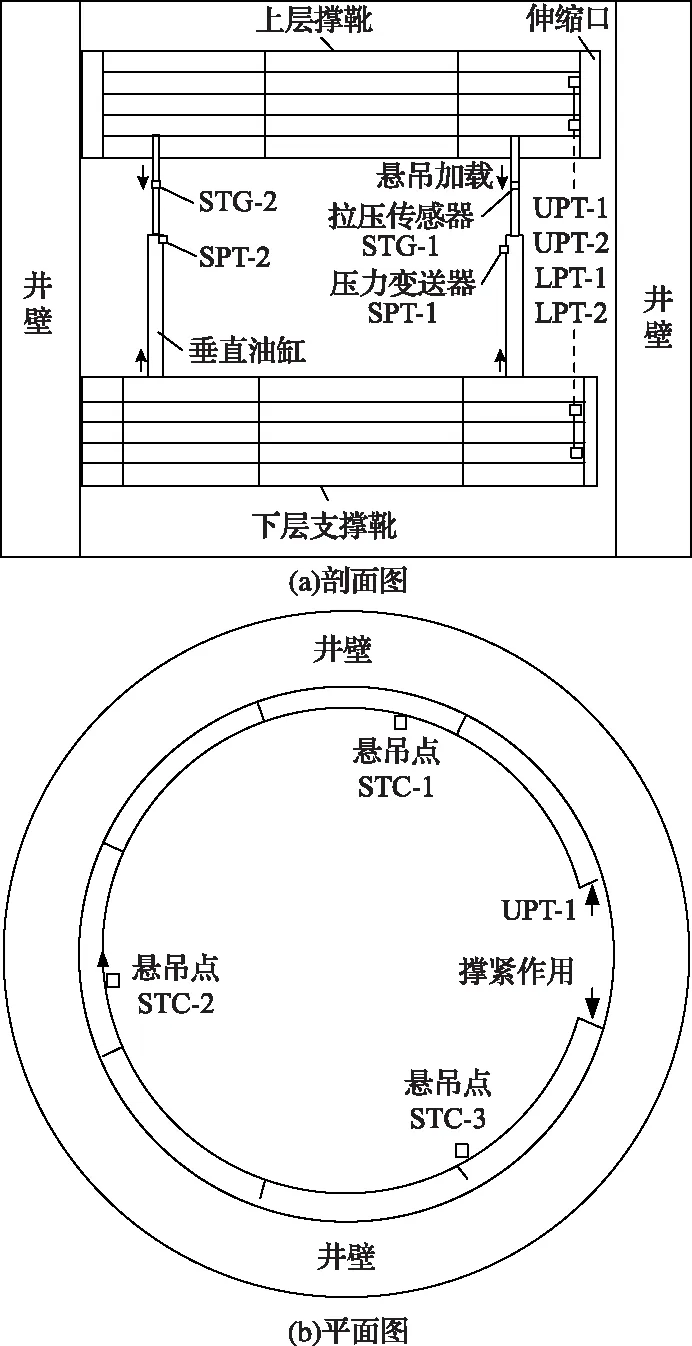

双撑靴双开口即是设置上、下层支撑靴,上层支撑靴对称位置设置2个伸缩口,每一伸缩口设置2个水平撑紧油缸。下层支撑靴设一伸缩口,设2个水平液压油缸实现支撑靴撑紧井壁作用。上下层支撑靴之间通过6个竖直液压油缸连接,通过控制所设的6个竖直油缸进而实现模型试验中悬吊荷重施加。根据实验测试需求,进行了实验的测点布置,如图2所示。

图2 双开口模型试验平台及传感器布置

1.4 测试工况

对于双撑靴上撑靴单开口试验,首先上、下层支撑靴撑紧井壁,然后竖直油缸收缩测试不同撑紧力条件下的悬吊荷重承载情况。具体试验条件为:常规脱模工况下,固定下层支撑靴的撑紧力1.5t(油压10MPa),改变上层支撑靴水平油缸压力分别稳定在6MPa、8MPa和10MPa,然后逐渐增大悬吊荷重直至上层支撑靴滑动或累计位移超过阈值5mm,记录撑紧力和相应的悬吊荷重。

对于双撑靴上撑靴双开口试验,利用设置完成的模型试验系统,完成9组双伸缩口上层支撑靴模型不同撑紧力条件下的悬吊荷重承载测试,见表2。具体条件为:在常规脱模或涂油工况下,固定下层支撑靴的撑紧力(单伸缩口,2个水平油缸油压8~10MPa),改变上层支撑靴水平油缸压力,油缸压力分别稳定在6MPa、8MPa、10MPa和12MPa,然后逐渐增大悬吊荷重(均布的6个竖直液压油缸施加)至上层支撑靴滑动或累计位移超过阈值5mm,记录相应的撑紧力和悬吊荷重。

表2 双伸缩口上层支撑靴悬吊荷重测试工况

2 承载性能分析

2.1 上撑靴单开口试验结果分析

试验过程遵循由简单到复杂的原则,首先进行了上撑靴单开口试验。上撑靴单开口悬吊荷重加载试验过程中,固定下撑靴撑紧力(LPT),设置初始上层撑紧力(UPT),逐渐增加悬吊荷重(STC、SPT)的试验结果如图3所示。以6MPa为例,下层支撑靴撑紧力(LPT)会随着撑紧油缸的油压降低而逐渐减小,上层支撑靴撑紧力也存在类似情况,而且每级悬吊荷重(STC、SPT)施加过程会导致上层支撑靴的撑紧力(UPT)有不同幅度降低,降低幅度随着悬吊荷重大小及其导致的上层支撑靴位移成正比。油压更高的8MPa和10MPa条件下,撑紧力减小幅度更大。因此,支撑靴的实际撑紧力会随着试验进行和悬吊荷重施加而降低。单开口条件下,撑紧力在撑靴上分布不均,从而撑靴在悬吊荷载下易引起滑动变形。

图3 上下层支撑靴撑紧与悬吊荷重测试

为探求常规脱模工况上层撑靴单伸缩口条件下,最大悬吊荷重与撑紧力关系,分别对最大悬吊荷重与实时撑紧力、初始撑紧力的关系进行整理。实时撑紧力与最大悬吊荷重关系如图4所示,悬吊荷重随上层撑紧力逐渐增加,但悬吊荷重与撑紧力比值先增加后减小,波动范围为2.3~3.0,平均值为2.7。初始撑紧力与最大悬吊荷重关系如图5所示,最大悬吊荷重与初始撑紧力比值范围为1.7~2.0,平均值为1.9。

图4 实时撑紧力与最大悬吊荷重关系

图5 初始撑紧力与最大悬吊荷重关系

2.2 上撑靴双开口试验结果分析

上撑靴双开口试验过程为:固定下层支撑靴的撑紧力(LPT)(单伸缩口,2个水平油缸油压8~10MPa),改变上层支撑靴水平油缸压力(UPT)(双伸缩口,共2对4个水平油缸),油缸压力分别稳定在6MPa、8MPa、10MPa和12MPa,然后逐渐增大悬吊荷重(STC)(均布的6个竖直液压油缸施加)至上层支撑靴滑动,记录并分析相应的撑紧力和悬吊荷重关系,结果如图6所示。

图6 双伸缩口支撑靴撑紧与悬吊荷重测试

图6(a)显示常规脱模工况下上层支撑靴撑紧力(UPT=1.1t)6MPa时系统压力随时间演化规律。竖直油缸悬吊荷重(STC)分级加载,悬吊荷重加载会使撑紧油压(UPT)有小幅度升高,这与液压系统油路有关,撑紧油压(UPT)在加载过程中整体表现为降低趋势。悬吊荷重(STC)达到极值时,伴随支撑靴的滑动,一般撑紧油压(UPT)会有较大幅度降低。在混凝土表面常规脱模状态及撑紧油压大于10MPa后(图6b),支撑靴基本不会出现滑动现象。

对井壁模型混凝土表面涂抹润滑油,模拟相对光滑状态下的支撑靴撑紧悬吊性能。以图6(c)上层支撑靴撑紧力(UPT=1.7t)6MPa结果为例,支撑靴悬吊性能较常规脱模状态在撑紧力相对较小时存在明显差异,支撑靴滑动现象明显,且滑动时加载的悬吊荷重较小。

涂油状态下支撑靴撑紧力和最大悬吊荷重关系如图7所示,支撑靴最大悬吊荷重与撑紧力比值范围在1.8~2.4之间,平均值为2.15。总体上,悬吊荷载与撑紧力呈正线性比例关系。

图7 双伸缩口撑紧力与最大悬吊荷重关系(涂油)

2.3 单、双伸缩口上层支撑靴模型结果对比

将获得的单、双伸缩口上层支撑靴模型撑紧力与最大悬吊荷重比值进行综合比较,如图8所示。从试验结果可以看出,双伸缩口的悬吊荷重承载能力要优于单伸缩口形式,撑紧力与最大悬吊荷重比值均在2.0以上范围。混凝土表面涂油状态下,支撑靴悬吊荷重承载性能有所降低,但在高撑紧力区间,降低现象并不明显。

图8 单、双伸缩口撑紧力与最大悬吊荷重关系(常规脱模、涂油)

为计算整个支撑靴-井壁接触面的近似平均摩擦系数,参照弹性力学[21]圆环受均布压力的计算,接触面压力P与撑紧应力σψ之间满足以下关系:P≈0.06σψ,根据不同撑紧力条件下支撑靴悬吊荷载数据,估算出支撑靴-井壁接触面之间的平均摩擦系数f=F/AjchP(F为支撑靴模型上施加的悬吊荷重,Ajch为支撑靴-井壁接触面积),汇总的撑靴与井壁摩擦系数如图9所示。结果表明,常规工况下双伸缩口支撑靴-井壁接触面平均摩擦系数介于0.45~0.69之间,单伸缩口支撑靴-井壁接触面平均摩擦系数介于0.35~0.55之间;常规工况下的钢材-混凝土摩擦系数低于Rabbat等[17]得到的0.57,说明受限于圆形井壁与撑靴的制作工艺,二者未能完全接触,存在一定的非接触区。涂油工况下,双伸缩口支撑靴-井壁接触面平均摩擦系数介于0.34~0.50之间。

图9 支撑靴-井壁接触面平均摩擦系数(常规脱模、涂油)

3 结 论

通过双撑靴单双开口相似模型试验,在常规脱模、涂油工况支撑靴-混凝土接触面工况,单、双伸缩口两种结构形式下,进行上、下层支撑靴模型的悬吊性能试验,探究支撑靴悬吊荷载承载性能,得出以下结论:

1)混凝土表面涂油工况下,支撑靴悬吊荷重承载性能有所降低,但随着撑紧力的增加,悬吊性能降低现象逐渐减弱。

2)常规脱模工况下,上层撑靴单伸缩口结构最大悬吊荷重与撑紧力比值应控制在2.3~3.0,上层撑靴双伸缩口最大悬吊荷重与撑紧力比值应控制在2.5~3.8。表面涂油工况下,上层撑靴单伸缩口最大悬吊荷重与撑紧力比值应控制在1.0~1.3,上层撑靴双伸缩口最大悬吊荷重与撑紧力比值应控制在1.9~2.8。

3)常规脱模工况下,支撑靴与井壁平均摩擦系数在0.4~0.7。表面涂油工况下,支撑靴与井壁平均摩擦系数在0.3~0.5。双伸缩口支撑靴一定程度上可以改善其与井壁混凝土的接触状态,支撑靴悬吊荷重承载能力要优于单伸缩口形式。