全保护加氧处理工艺在1052MW超超临界机组应用

2022-04-12郝建宏

郝建宏,刘 杰

(神华国华九江发电有限责任公司,江西 九江 332500)

1 引言

加氧处理具有有效抑制给水系统、高加疏水系统流动加速腐蚀[1-3]、减缓锅炉受热面结垢速率[4]、延长锅炉化学清洗周期[5]、抑制高加疏水调节阀堵塞[6]等优势,已成为超超临界机组优选的水处理化学工况。目前加氧处理在国内外火力发电厂中得到了广泛的应用[7-10]。

神华国华九江发电有限责任公司1、2号机组出现锅炉受热面结垢速率较高和高加疏水调节阀堵塞问题,影响了机组的安全运行。专家研究分析其根本原因为流动加速腐蚀产生的腐蚀产物沉积,腐蚀产物主要为Fe3O4。而解决以上问题的根本方法是采用加氧处理工艺,使金属表面形成致密的Fe2O3及Fe3O4双层保护膜,该保护膜对水汽系统管道及热力设备具有钝化保护作用[11-14]。国华九江电厂对1、2号机组实施给水、高加疏水加氧处理,为机组的安全运行提供重要保障。

2 研究方法

2.1 研究对象

国华九江电厂锅炉为东方锅炉股份有限公司的DG3035/29.3-II3型超超临界、变压直流炉,采用单炉膛、一次中间再热、前后墙对冲燃烧方式、固态排渣、全钢构架、全悬吊露天布置、锅炉整体呈π型结构。

凝结水精处理系统采用中压凝结水处理,每台机组由两台前置过滤器和四台高速混床组成,精处理进口母管设100%旁路。混床在满负荷及全挥发处理(AVT)工况下,周期制水量约12万t。2台机组的混床共用一套再生装置包括1台树脂分离塔、1台阴再生塔、1台阳再生塔和1台储存塔。

1号机组和2号机组分别于2018年7月7日、2018年6月20日正式投产运行。

2.1.1 机组水处理工况

机组原设计两种给水处理运行方式,即机组投运初期,给水处理方式为加氨、加联氨的还原性全挥发处理(AVT(R)),加氨点设计为两点加氨,分别设置在凝结水精处理出口母管和除氧器出口下降管。机组运行稳定后,给水处理方式设计为加氧处理(OT),加氧点为两点加氧,分别设置在凝结水精处理出口母管和除氧器出口下降管。

给水加氧转换前,1、2号机组采用只加氨的氧化性全挥发处理(AVT(O)),加氨方式为一点加氨,加氨点设置在精处理出口母管,控制给水pH值为9.2~9.6。

以上三种方式的水处理化学工况防腐机理[15-16]如表1所示。

表1 不同给水处理工况防腐机理

全挥发处理时,金属表面生成Fe3O4氧化膜,该氧化膜疏松、溶解度高、保护性差,容易发生流动加速腐蚀[17-19],而加氧处理时,金属表面形成了以内伸层(Fe3O4)和覆盖层(Fe2O3)为主的致密双层氧化膜,能够有效抑制流动加速腐蚀[18]。因此,加氧处理工况更具有优越性。

2.1.2 存在的问题

1、2号机组在正式运行后,水处理工况为只加氨的氧化性全挥发处理,主要存在锅炉结垢速率较快、高加疏水调节阀堵塞的问题。

2.1.2.1 结垢速率较快

2019年4月2号锅炉检修,对锅炉受热面割管进行检查,发现受热面结垢速率较快。2号机组正式投产运行约10个月后,省煤器垢量84.1g/m2,炉左包墙水冷壁向火侧和背火侧垢量分别为109.7、100.6g/m2,炉右包墙火侧和背火侧垢量则分别为91.8、91.6g/m2,虽未达到《火力发电厂锅炉化学清洗导则》(DLT794-2012)要求(大于200g/m2),但相比同类机组,结垢速率较快。

2.1.2.2 高加疏水调节阀堵塞

运行中发现,1、2号机组高加疏水调节阀出现堵塞,其根本原因为流动加速腐蚀产生的腐蚀产物沉积,腐蚀产物主要为Fe3O4。

为解决国华九江电厂2台机组锅炉受热面结垢速率较快、高加疏水阀堵塞的问题,经组织专家研究分析,解决以上问题的根本方法是采用加氧处理工艺,使金属表面形成致密的Fe2O3及Fe3O4双层保护膜,以抑制流动加速腐蚀。

因此,国华九江电厂于2019年9月采用全保护加氧装置对1、2号机组实施给水、高加疏水加氧处理转化试验,将给水处理方式由氧化性全挥发处理转变为加氧处理。加氧点分别设置在凝结水精处理出口母管、除氧器出口下降管及零号高压加热器进汽管。

2.2 全保护加氧处理工艺

全保护加氧处理工艺是向给水中加入低浓度溶解氧,满足给水系统防腐钝化要求,控制蒸汽中基本无氧,避免蒸汽中较高浓度氧可能促进过热器及再热器管道氧化皮剥落的风险,同时向高加汽侧单独加氧以解决高加疏水系统腐蚀问题,实现对所有易发生腐蚀热力设备的全面保护。全保护加氧装置采用先进的稳压工艺及控制理念,实现给水气态精确加氧、高加疏水高压加氧。

全保护加氧处理工艺目前在大唐抚州电厂[19]、神皖安庆电厂[20]等[21-22]电厂中已得到良好的应用,卫翔[22]、王清华[23]等[24]人认为全保护加氧处理工艺是解决超超临界机组水汽系统腐蚀、结垢,提高机组运行经济性的安全处理方法之一。

2.3 加氧转换试验

2.3.1 1号机组加氧转换试验

2.3.3.1 氧量平衡

1号机组给水、凝结水及高加疏水均于2019年9月16日10∶10开始加氧。至9月19日1∶30高加疏水开始有氧,9月30日1∶09省煤器入口给水检测到有氧,此后,水汽系统铁含量维持在较低水平,表明热力系统金属氧化膜基本完成加氧转化。试验过程水汽氧量变化如图1所示。

1号机组于2019年9月16日11∶10、10月1日8∶00、9月20日8∶00分别控制除氧器入口氧含量为30~50μg/L、给水氧量为10~30μg/L、高加疏水氧量为10~150μg/L转入加氧处理运行。

2.3.3.2 pH优化调整

1号机组氧量平衡后,给水及高加疏水系统的Fe2O3+Fe3O4双层氧化膜主要依靠水中溶解氧维持,2019年10月12日,将1号机组给水pH值由加氧前的9.38左右降至9.05左右。

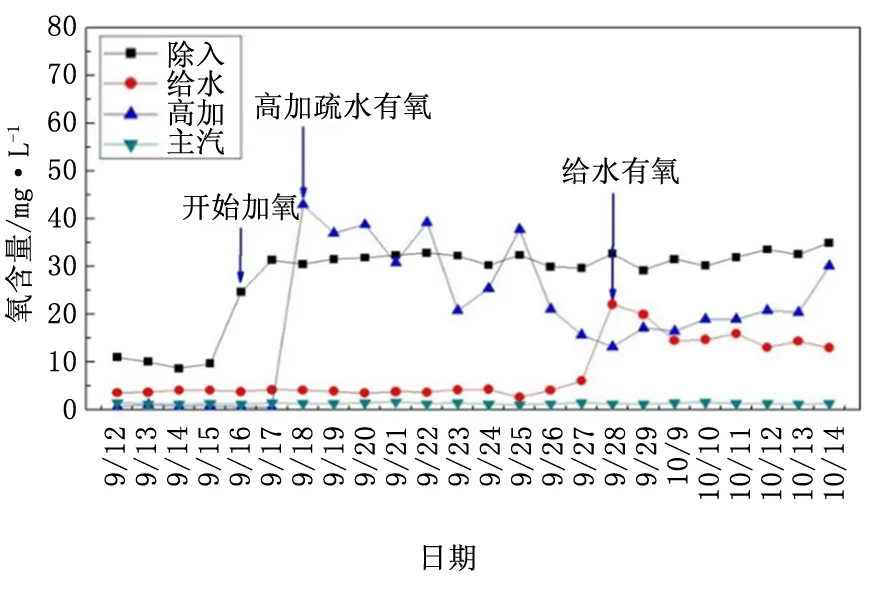

图1 1号机组加氧转换试验过程中水汽氧量变化图

2.3.2 2号机组加氧转换试验

2.3.2.1 pH优化调整

2号机组给水、凝结水及高加疏水均于2019年9月16日10∶10开始加氧。至9月18日1∶00高加疏水开始有氧,9月27日23∶00省煤器入口给水检测到有氧,此后,水汽系统铁含量维持在较低水平,表明热力系统金属氧化膜基本完成加氧转化。试验过程水汽氧量变化如图2所示。

图2 2号机组加氧转换试验过程中水汽氧量变化图

2号机组于2019年9月16日11∶40、9月28日8∶00、9月19日8∶00分别控制除氧器入口氧量为30~50μg/L、给水氧量为10~30μg/L、高加疏水氧量为10~150μg/L转入加氧处理运行。

2.3.2.2 pH优化调整

1号机组氧量平衡后,给水及高加疏水系统的Fe2O3+Fe3O4双层氧化膜主要依靠水中溶解氧维持,2019年10月12日,将1号机组给水pH值由加氧前的9.38左右降至9.05左右。

3 结果与讨论

3.1 抑制流动加速腐蚀

1、2号机组加氧处理后,控制各项指标如下:除氧器入口氧量为30~50μg/L、给水氧量为10~30μg/L、高加疏水氧量为10~150μg/L,水汽pH值为9.0~9.1。

1号机组给水处理方式由氧化性全挥发处理(AVT(O))转变为加氧处理(OT)后,省煤器入口给水铁含量平均值从2.0μg/L降低至0.3μg/L,高加疏水铁含量平均值则从3.9μg/L降低至0.4μg/L。1号机组不同给水处理方式下水汽系统铁含量的对比如图3所示。

图3 1号机组不同给水处理方式下水汽系统铁含量平均值

2号机组给水处理方式由氧化性全挥发处理(AVT(O))转变为加氧处理(OT)后,省煤器入口给水铁含量平均值从1.5μg/L降低至0.1μg/L,高加疏水铁含量平均值则从3.1μg/L降低至0.2μg/L。2号机组不同给水处理方式下水汽系统铁含量的对比如图4所示。

图4 2号机组不同给水处理方式下水汽系统铁含量平均值

从图3及图4可以看出,加氧处理后,水汽系统的铁含量小于1.0μg/L,表明金属表面形成了良好的保护性金属氧化膜,有效抑制了流动加速腐蚀,进而减缓锅炉受热面结垢速率。此外,2台机组在加氧处理稳定运行后,高加疏水调节阀再未出现堵塞现象,解决了高加疏水调节阀堵塞的问题。

3.2 延长精处理混床周期制水量

OT处理方式下,给水系统形成保护性较好的钝化膜,因此,可以降低给水pH值。1、2号机组OT处理后,将给水pH值由AVT(O)处理时的9.38(对应电导率在6.5μS/cm)调整至OT处理时的9.05(对应电导率在3.0μS/cm)。

电导率平均值在6.5μS/cm时,对应的加氨量为960μg/L,电导率平均值在3.0μS/cm时,对应的加氨量为312μg/L。1、2号机组加氨量变化如图5、图6所示。

图5 1号机组加氧转化过程中加氨量的变化

图6 2号机组加氧转化过程中加氨量的变化

1、2号机组经加氧处理后,给水pH值降低至9.05,加氨量减少了67.5%,混床氢型运行时周期制水量提高至原来的3.1倍,运行周期大幅延长。

3.3 实现机组节水减排

1、2号机组加氧处理后,单台机组全年混床再生次数由原来的121次降低至40次,混床树脂再生酸用量减少约130t,碱用量减少约90t,减少了高盐废水的排放,同时除盐水用量减少约32400t,实现了机组的节水减排。

3.4 实现全面保护

全保护加氧处理工况下,向给水系统中加入较低浓度溶解氧,满足给水系统防腐钝化要求,控制蒸汽基本无氧,能有效规避蒸汽中氧可能促进氧化皮剥落风险,1、2号机组加氧转化完成后,主蒸汽氧量和加氧均控制在较低范围,在实现给水系统防腐的同时,有效避免了蒸汽中氧可能促进再热器、过热器氧化皮剥落的风险。同时通过向零号高压加热器进汽管单独加氧,解决了高加疏水系统防腐问题,实现了水汽系统热力设备的全面保护。

4 结论与建议

4.1 结论

(1)通过加氧转化试验,成功实现了1号、2号机组给水处理方式由氧化性全挥发处理(AVT(O))向加氧处理(OT)的转化。

(2)加氧处理后,给水系统及高加疏水系统已形成良好的保护膜,有效抑制了给水系统及高加疏水系统的流动加速腐蚀,减缓了锅炉受热面的结垢速率、解决了高加疏水调节阀堵塞问题。

(3)加氧处理后,给水的氨含量平均值由原来的960μg/L降至312μg/L,氨的加入量减少了约67.5%,精处理混床周期制水量提高至原来的3.1倍,混床运行周期得到大幅延长。

(4)加氧处理后,单台机组混床再生次数全年减少81次,减少了除盐水用量及高盐废水的排放,实现了机组的节水减排。

(5)通过给水加氧,主蒸汽氧量基本无变化,对过热器、再热器氧化皮集中脱落无影响,同时通过高加疏水加氧,解决了高加疏水系统防腐问题,实现了对机组的全面保护。

4.2 建议

(1)在1、2号机组加氧处理稳定运行中,调整除氧器连续排气门至微开状态(开度30%),一方面使除氧器得到更有效保护,另一方面可减少除氧器的排汽及热量损失;同时关闭高压加热器连续排汽门,可以避免疏水中加入的氧气因排汽消失以及氨浓度因排汽而减少,以有利于抑制高加疏水系统的流动加速腐蚀。

(2)鉴于加氧处理能够有效抑制流动加速腐蚀、延长精处理混床周期制水量、减缓锅炉受热面结垢速率、抑制高加疏水调节阀堵塞等优点,建议同类机组锅炉水处理化学工况采用加氧处理。

(3)已进行给水加氧处理的机组,建议改造为全保护加氧处理工艺,以实现对机组热力设备的全面保护,保证机组安全稳定运行。