大型循环流化床锅炉紧急补水泵新驱动技术的探讨

2022-04-12王东辉祁传西辛胜伟

王东辉 ,祁传西 ,辛胜伟 ,王 虎

(1.国家能源集团陕西彬长发电有限公司,陕西 西安 710000;2.国家能源集团循环流化床技术研发中心,陕西 西安 710065)

1 引言

循环流化床(circulating fluidized bed,CFB)锅炉技术具有煤种适应性广、低成本污染物控制、深度调峰能力强等技术特点,在国内外得到广泛应用[1-5]。自我国自主知识产权600MW超临界CFB锅炉工程示范成功以来,350MW超临界CFB锅炉也实现了批量化、产业化。为了进一步提升CFB锅炉技术短板,660MW高效超超临界CFB锅炉正在开发和建设中。由于CFB锅炉独特的气固流态形式,炉内及外置式换热器存有大量高温循环物料以及敷设较多的耐磨耐火材料,极强的蓄热能力可保证锅炉稳定燃烧,但当全厂失电或锅炉全部给水突然中断时,蓄热会使炉内及外置式换热器的工质被不断加热,工质不断蒸发而减少,若不及时向锅炉补充给水,随着时间的推移,将造成炉内及外置式换热器的受热面超温而损坏[6-8]。目前,我国自主研发的600MW等级超(超)临界CFB锅炉,由于锅炉容量和蒸汽参数的进一步提高,锅炉水容量相对较小,设置外置式换热器,受热面的工作条件更恶劣,在给水中断的情况下炉内及外置式换热器的受热面安全性将面临前所未有的挑战,因此均配置了紧急补水系统,采用了柴油机直驱紧急补水泵。

紧急补水泵是紧急补水系统的关键设备,泵的选型以及驱动方式直接关系紧急补水系统的可靠运行。由于柴油机直驱的方案初投资过高,按高国产化率配置不低于1500万元,系统较复杂,紧急使用的概率非常低,紧急补给水系统方案的设置业内存在一定分歧。为此,本文通过对锅炉蓄热能力计算分析,结合同炉型350MW超临界CFB锅炉给水中断后受热面实际汽温变化规律,提出一种新型的特种汽轮机驱动方式,可为同类型超超临界CFB锅炉设计优化提供技术参考。

2 锅炉简介

660MW高效超超临界CFB锅炉采用单炉膛、单布风板、M型布置结构、循环流化床燃烧方式。锅炉由1个炉膛、4个汽冷旋风分离器、4个回料阀、4个外置式换热器、6台滚筒冷渣器等部分组成,尾部采用双烟道、再热器采用挡板调温。

水冷壁采用膜式壁结构,管子及鳍片均采用15CrMo、12Cr1MoV材质,在炉内前墙布置12片水冷屏,并且采用水冷壁和水冷屏串联的二次上升结构,水冷屏管子及鳍片均采用12Cr1MoV材质。

屏式高温过热器和屏式高温再热器均布置在炉膛内。屏式高温过热器管屏底部耐磨浇注料区域管子材料为SA-213T91,受热区域管子材料为SA-213S30432,管屏出口材料为SA-213T92。屏式高温再热器管屏耐磨浇注料区域采用SA-213T91材料,受热区域管子材料为SA-213TP310HCbN,管屏出口材料为SA-213T92。

中温过热器布置在4个外置式换热器中,水平布置,管组为顺列布置,材料采用SA-213TP347HFG。锅炉性能数据如表1所示。

表1 锅炉性能数据表

3 紧急补水系统设置的必要性及设备选型

3.1 配置紧急补水系统必要性

某CFB机组在出现全厂失电时锅炉汽包水位的变化情况:失电后4~30s内,安全阀起跳后,汽包水位由+30mm迅速变为-150mm,此时的水量损失很快;失电后30~160s内,汽包水位逐渐下降,汽包水位由-150mm变为-250mm;失电后160~480s内,汽包水位消失。

其他CFB锅炉水位变化虽略有差异,但蓄水量的变化规律基本接近,综合统计蓄水损失的变化规律,推算在锅炉满负荷状态下出现厂用电全失的事故情况时炉内蓄水量随着时间的损失变化情况,如表2所示。

表2 锅炉蓄水量的蒸发损失情况

锅炉运行时水冷壁和省煤器系统的可用水量为64t。根据计算分析,在33min后,炉内存水量全部蒸发,水冷壁出现干烧。锅炉床温按满负荷900℃开始下降考虑,炉内部分耐磨材料总质量约为210t,炉膛床料总重量约260t,因锅炉跳闸(BT)状态下炉内床料热阻较大,只考虑边壁区床料温度的变化,此时理论计算床温约650~700℃左右[8],这与某300MW CFB锅炉BT后35min炉膛下部床温降至660℃相符合,由于水冷壁的材质为12Cr1MoVG,允许使用温度580℃,炉膛水冷壁在没有冷却水情况下存在烧损的风险。

外置式换热器内布置中温过热器受热面,单个外置式换热器的床料量约40t,温度按900℃开始下降。给水中断后,外置式换热器内受热面依靠水冷壁蒸发的蒸汽冷却,在33min锅炉存水量蒸干后,流经外置式换热器的过热蒸汽带走的热量后,外置式换热器内物料温度约为700~750℃[8],外置式换热器内中温受热面采用SA-213TP347HFG材质,允许使用温度705℃,外置式换热器内受热面存在超温损害的风险。

综上所述,对于660MW超超临界CFB锅炉出现失电工况时,初步计算约33min锅炉存水量蒸干,炉膛水冷壁和外置式换热器内受热面均存在超温爆管的危险,有必要设置紧急补给水系统。

3.2 设备选型

锅炉紧急补水的容量至少应包括锅炉补充水量、汽机高压旁路减温水用量。补水泵可以实现在任何工况下发生全厂失电或给水中断时为锅炉进行补水。

根据锅炉跳闸(boiler tripping, BT)后蒸发量的变化规律,计算总的蒸发量为194.91t,汽机高压旁路喷水用量的设计一般为上述蒸汽总量的15%,即29.24t,因此需要的总补水容量共计224.15t。

根据锅炉厂紧急补水系统的设计要求,紧急补给水泵的扬程35MPa,流量不小于100t/h,其设备选型如表3所示。

表3 紧急补水泵选型参数

4 采用新驱动方式的可行性

4.1 驱动方式比较

目前,紧急补水泵常规设计采用两种驱动方式,一是柴油机直连驱动方式,其优点是启动响应快,可靠性高,缺点是初投资过高,维护相对复杂,储油箱增加了危险点;二是电动机驱动并设置可靠的外接电源。其优点是降低了初投资,缺点是对备用电源的可靠性要求高,需设置两路以上的电源供电,为防止误操作造成系统合环,备用电源需要可靠隔离,这将造成电源切换时间较长,系统启动响应较慢,而且容量电费较高,增加了运行成本。因此,两种方式均存在不足。

由于电动机驱动方式有响应慢的致命缺点,目前新开发的超超临界CFB锅炉均选用柴油机直连驱动方式,但其超高的初投资与极低使用率间存在的固有矛盾,在超(超)临界 CFB 机组上是否配备紧急补给水系统一直是业内争议的焦点,因此需要寻找更优的技术。紧急补水泵采用特种小汽轮机驱动方式,其投资估算如表4所示。

采用特种小汽轮机驱动紧急补水泵,当发生全厂失电的情况时可利用锅炉的蓄热能力为补水泵提供动力,相较柴油机驱动方式投资低(驱动设备仅为柴油机价格的30%),维护简单,限制因素少;相较电动机驱动方式启动响应快,可靠性高,经综合比较此驱动方式最优。

表4 投资估算对比

4.2 特种小汽轮机驱动技术

紧急补水泵由特种小汽轮机驱动,其选型技术数据如表5所示。汽源接自汽轮机冷段,排汽至锅炉侧大气扩容器。采用单阀节流调节,滑压运行方式,可在0.8~5.9MPa范围内运行,根据特种汽轮机厂家说明书的要求,汽源为0.8MPa的微过热蒸汽即可维持其运行[9]。为保证在全厂失电下设备的可靠动作,高低压旁路采用液动,锅炉再热器设置2台液控安全阀,锅炉PCV阀控制回路接自UPS。

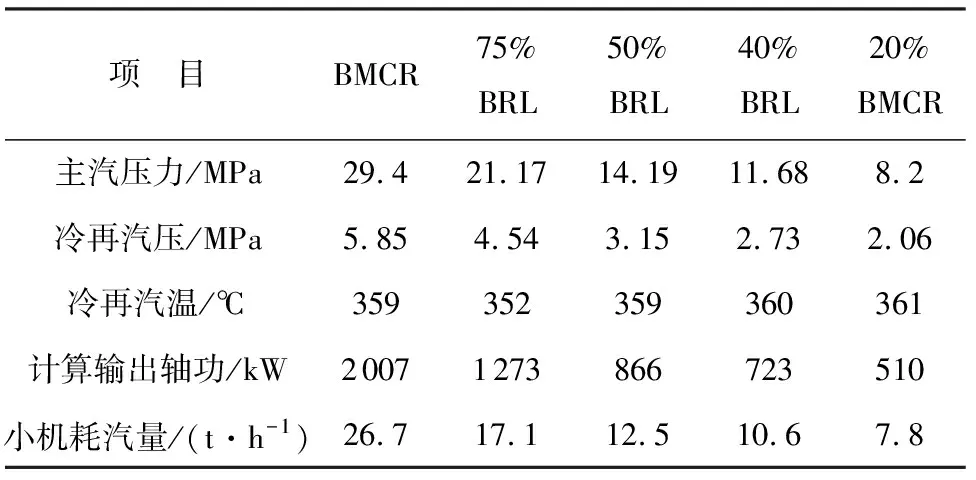

表5 特种小汽轮机选型技术数据

当发生厂用电全失时,首先开启PCV阀防止锅炉瞬时超压,再热蒸汽冷段的余压迅速冲动特种小机,随再热器压力的降低及紧急补水泵的升速,延时约15s后,可开启高压旁路,视压力变化情况关闭PCV阀,随着主蒸汽压力的回落,高旁的流量调节不断趋于线性,通过控制高旁的开度维持冷段压力1.5~2MPa,再热器的液控安全阀在初期可参与调控,确保再热器不超压。根据设计条件,特种小汽轮机可实现在冷态下3min内由零转速带额定负荷。由于紧急补水泵的扬程按主汽压达最高限值设计,裕量较大,根据锅炉发生MFT后实际压力变化的运行经验,紧急补水泵能在更短的时间带负荷。

随着锅炉压力的不断下降,紧急补水泵的轴功率也将随之降低,即在不同负荷工况下,小汽轮机的耗汽量也将对应减少,根据公式计算各工况的结果如表6所示。

轴功率及耗汽量计算公式[10-11]为:

(1)

(2)

式中:Q为补水流量,m3/s;H为扬程,m;ρ为密度m3/kg,N为轴功率kW;h为理想焓降,kJ/kg;ηb为泵的效率;ηj小汽轮机的效率。

表6 各负荷工况轴功率及耗汽量

4.3 可行性分析

4.3.1 锅炉蓄热能力分析计算

锅炉蓄热过程是指锅炉变工况运行时能量的存储或释放过程,锅炉释放蓄热过程是当锅炉压力下降,汽水工质体积膨胀,增加部分的体积推挤过热器中的蒸汽,这部分蒸汽所携带的热量为汽水蓄热。压力下降引起金属温度降低,导致锅炉金属中热量的释放,这部分热量为金属蓄热。

(1)汽水蓄热系数

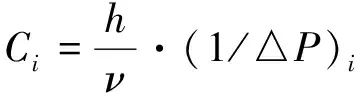

超超临界锅炉可以工作在超临界状态和亚临界状态下,两种状态下锅炉水冷壁中工质的性质不同,因此需要采用不同的分段方法计算。根据质量和能量守恒定律以及水和水蒸气的热力性质,将工质分为无相变和有相变2种,对于单位体积的不同工质在压力下降1MPa后,计算单位容积变化,即可求得汽水蓄热[12-16]。容积蓄热系数的结果如表7所示,其计算公式为:

(3)

式中:Ci为第i段工质的容积蓄热系数,MJ/(MPa·m3);h为锅炉末段蒸汽的比焓,kJ/kg;ν为锅炉末段蒸汽的质量体积,m3/kg;(1/△P)i为单位容积变化,MPa-1。

表7 容积蓄热系数

锅炉各受热面的容积由锅炉设计参数中查取,由各段工质容积及其容积蓄热系数可以求得汽水蓄热。汽水蓄热系数为:

Cq=∑CiVi

(4)

式中:Vi为第i段工质的容积,m3;Ci为第i段工质的容积蓄热系数,MJ/(MPa·m3)。

(2)金属蓄热系数

单位压力下降,主要释放蓄热的金属管道中工质的比焓不变,查水和水蒸气热力性质表,可计算单位压力变化引起的工质温度变化,由于工质温度的变化最终体现在管壁温度的变化上,所以用工质温度变化代替金属温度变化计算金属蓄热,金属分段温度变化如表8所示。

金属蓄热系数为:

Cm=∑cMi△ti

(5)

式中:Mi为第i段金属质量;△ti为单位压力变化下第i段金属温度变化量;金属比热容c(查金属物理性质图表[17])。

(3)锅炉蓄热系数

根据汽水蓄热和金属蓄热的计算结果可最终得出锅炉的蓄热系数,将汽水蓄热和金属蓄热相加锅炉蓄热系数C,计算结果如表9所示。计算表明,随着锅炉负荷的增加,总的蓄热系数随之显著减少。

表8 金属分段温度变化

表9 锅炉蓄热系数

4.3.2 特种小汽机驱动的可行性分析

当发生全厂失电时,锅炉跳闸(BT),燃料及风机均停止,汽轮机跳闸,锅炉余压驱动小汽轮机给锅炉上水,根据特种小汽机汽源的要求及高压旁路的调节特性,并适当考虑了余量,设定最低的蒸汽参数条件为:主蒸汽压力不低于3.0MPa,汽温不低于400℃,再热蒸汽冷段压力不低于1.0MPa。在降至最低蒸汽参数的整个过程中,压力降低蓄热持续释放的能量去小汽轮机做功,因其耗汽量随着压力的降低而减少,做功应是汽量与焓降的乘积对时间的积分。

(6)

式中:C为锅炉蓄热系数,MJ/MPa;ΔP为时间范围内压力变化,MPa;G(t)为耗汽量的时间函数,t/h;h(t)为比焓的时间函数,kJ/kg;η为小汽轮机效率。

由于再热器冷段蒸汽参数可通过高压旁路调节,维持稳定,因此蒸汽比焓近似不变。小汽轮机的效率变化较小,耗汽量与主汽压近似为线性关系,而主汽压在此时间范围内按平均速率下降,为简化计算,耗汽量与时间近似为线性关系,因此公式(6)可化简为:

(7)

式中:G0为初始耗汽量,t/h;Gt为最终耗汽量,t/h;t为持续时间,h。

(1)高负荷工况时的安全性分析

选取100%BMCR工况,此时工作在超临界状态下,Gt选取主蒸汽为8.2MPa时的耗汽量,即对应20%BMCR工况,将工况对应的数据代入公式,计算持续时间t为1.91h,可为锅炉补水达229.6t,大于事故发生锅炉所需的总补水容量224.15t,满足事故补水要求。

(2)低负荷工况时的安全性分析

选取50%BRL工况,此时工作在亚临界状态下。Gt仍选取主蒸汽为8.2MPa时的耗汽量,将工况对应的数据代入公式,计算持续时间t为2.14h,可为锅炉补水为256.6t,大于事故发生所需的总补水容量,也满足事故补水要求。计算表明,随着锅炉负荷的降低,锅炉蓄热系数增大,越容易满足锅炉事故补水的要求。

(3)特种小机未带负荷期间的安全分析

因特种小机需要3min以内才能带额定负荷,在此期间锅炉不能补水,当流化床锅炉发生BT后,床料沉降后,距离水冷壁壁面附近的床料会和水冷壁换热,并形成隔温层,因此水冷壁内残余的工质不会大量蒸发,水冷壁短时间内不会蒸干发生损害。东方锅炉厂的实验数据计算表明[18],在给水中断后水冷壁留存的工质在3.6h内可保持在拟临界温度390℃以下不被蒸干;水冷壁壁温在13.3h内可以保持在500℃的安全限值以下。

由于锅炉余压为特种小机提供驱动蒸汽,因此过热器及再热器内仍有蒸汽流动,可以得到冷却,受热面短时间内也是安全的。

4.3.3 事例验证

根据某350MW CFB机组发生的一次给水泵跳闸实际情况,进一步分析说明若锅炉3min不能正常补水,对锅炉受热面的影响。事件经过如下:2019年6月24日19∶55∶24,机组负荷354MW,主蒸汽流量1100t/h,此时给水泵突然跳闸,锅炉主燃料跳闸(MFT),一、二次风机及引风机延时4min跳闸,20∶06给水泵恢复给水,20∶12后给水泵再次跳闸,20∶22分给水泵正常恢复给水,20∶40开始启动各风机,并逐步恢复机组运行。

(1)省煤器工质的变化

随着压力降低,省煤器出口温度逐渐升高,当4min时省煤器出口水温测点已经达到了饱和点,且过热度逐渐加大,出现汽化现象,当11min给水泵开始恢复供水后,过热度逐渐降低,20min后达到饱和温度,35min后省煤器内的水温低于饱和温度,成为过冷水。根据这一现象分析,省煤器内的水汽化后进入水冷壁系统,继续冷却水冷壁系统。

图1 省煤器出口温度

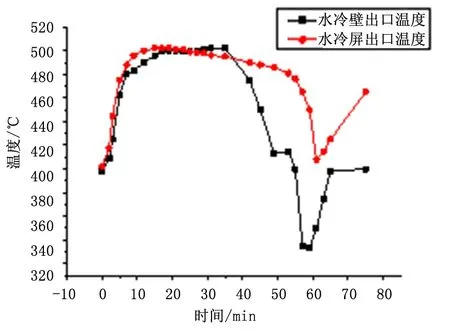

(2)水冷壁壁温变化情况

图2 水冷壁、水冷屏出口温度

如图2所示,给水中断后,水冷壁、水冷屏出口的工质温度分别由394℃和409℃,快速升高,3min后分别升高至425℃和450℃,15min后达到最大值502℃,随着给水的恢复工质温度逐渐降低。根据此现象分析,温度出现快速升高主要是由于一、二次风机及引风机持续运行了4min才跳闸,高压流化风机始终未停止,造成给水中断后锅炉内仍有强烈的换热,这导致水的损耗要较厂用电全停时的损耗更大。整个过程中最高温度仍低于水冷壁材质的最高允许温度。

(3)主蒸汽温度及再热蒸汽温度变化情况

如图3所示,给水泵停运后,主蒸汽温度及再热蒸汽温度迅速上升,当5min时二者均超过590℃,最高达到596℃,之后随着风机跳闸后随炉膛烟温的降低逐渐下降。温度出现短时的超温主要是由于风机延时跳闸引起,3min时二者温度均低于570℃,受热面未出现超温。

图3 主、再热蒸汽出口温度

在失电情况下,锅炉蒸汽压力、温度等参数实际的变化比较复杂,计算过程进行了简化处理,而锅炉蓄热计算是参考煤粉锅炉的计算方法,CFB锅炉有大量的耐火浇注料及高温床料,相较煤粉锅炉有更大的蓄热量,产生更多的附加蒸汽量,比理论计算有更大的裕量。综上所述,采用特种小机驱动方式是可行的。

5 结语

一直以来,CFB锅炉在紧急补水系统设置的必要性及驱动方式存在一定分歧,主要原因是初投资过高,系统较复杂,而紧急使用的概率非常低。采用特种小汽轮机作为 CFB 锅炉紧急补水泵的驱动方式,可以大幅降低投资,只要锅炉有余压便可以驱动补水泵实现锅炉的紧急补水要求,不受外部因素的限制及影响,可靠性更高。经计算分析,并结合同炉型350MW超临界CFB锅炉给水中断后受热面实际汽温变化规律,证明方案是可行的,能够有效防止全厂失电或给水中断后CFB锅炉受热面干烧的危险,此技术的优越性为CFB锅炉紧急补水系统的设置方案提供了可借鉴的思路。