基于空心球破碎概率的双梯度钻井井筒压力预测

2022-04-12张锐尧李军柳贡慧郝希宁何玉发周云健王宁

张锐尧,李军,2,柳贡慧,3,郝希宁,何玉发,周云健,王宁

(1.中国石油大学(北京),北京 102249;2.中国石油大学(克拉玛依),新疆 克拉玛依 840000;3.北京工业大学,北京 100022;4.中海油研究总院有限责任公司,北京 100028;5.中国石油塔里木油田分公司,新疆 库尔勒 841000)

0 引言

随着我国经济的快速发展,对于能源的需求也日益增加。2019年中国原油进口量突破5×108t,对外依存度越来越高[1],所以,亟需进一步提升我国油气钻采技术,增加油气自主生产总量。我国海洋油气资源丰富,近年来深水油气资源逐渐发展为我国油气勘探开发的重要接替区[2]。但是深水区环境复杂,海水低温与地层高温的特殊温度场环境及地层孔隙压力高、破裂压力低所形成的窄压力窗口特征[3-4],使得井筒压力控制难度大,易引起漏失或溢流等井下复杂情况。针对面临的难题,控压钻井技术应运而生。通过对现有控压钻井技术进行分析发现,注空心球双梯度控压钻井方法具有较为广阔的发展前景[5-6]。

注空心球双梯度控压钻井技术的原理是利用与钻柱相连的分离器短节,直接将钻柱内的空心球分离进入上部环空中。因为空心球的密度比钻井液低,所以上部环空中的钻井液空心球混合流体的密度降低。如果以分离器为界,则在上、下环空中形成了2个密度梯度。目前相关研究都是假设空心球在循环过程中保持其形态的完整性,并没有考虑空心球破碎后对钻井液热物性参数、井筒温度及压力的相互影响。空心球在循环过程中与钻杆、分离器及井壁之间产生的碰撞,使得空心球产生了破碎的可能。当空心球破碎后,大直径的空心球数量减少,小直径的空心球数量增加,导致上部环空中的空心球体积分数发生变化,进一步影响井筒温度与压力的分布。

本文首先对钻井循环过程中空心球的破碎概率模型进行了研究,然后基于该模型与空心球的分离效率,建立了井筒压力预测的数学模型,并研究了空心球破碎数量及破碎概率对井筒压力与钻井液密度的影响,最后结合室内实验对井筒压力预测模型进行了验证。由于该模型考虑了空心球破碎的条件,所以更加符合注空心球双梯度钻井过程中的实际工况。该研究可以为深水变梯度钻井提供理论与技术参考,降低窄压力窗口条件下的钻井风险。

1 破碎概率模型

在注空心球双梯度钻井过程中,分离器短节直接与钻柱连接,将混合均匀后的空心球与钻井液的混合流体从钻柱的上部注入。该过程空心球会与钻柱的内壁发生碰撞,然后混合流体继续在钻柱内循环并进入到分离器内部,与分离器内壁产生碰撞。混合流体在分离器分离口处及进入环空后,空心球又会与钻柱外壁及井壁(或套管内壁)发生碰撞。整个钻井液循环过程中,空心球在多个碰撞区域都有可能产生破碎,所以有必要进行相应的研究。

1.1 假设条件

1)将空心球与钻柱、分离器及井壁的碰撞过程视为弹性碰撞。2)在碰撞过程中,不考虑钻井液的曳力对空心球的影响,破碎过程为单次破碎(即破碎后的空心球不再产生第2次碰撞破碎)。3)空心球尺寸一般为0.2~1.0 mm,将其碰撞对象(钻柱、分离器、井壁等)视为半无限空间。

1.2 数学模型

基于空心球在钻井循环过程中的碰撞特点及本文假设条件,利用分形强度理论与碰撞动力学理论,对空心球的破碎概率进行了研究。根据分形统计强度理论可知,球形颗粒内部的裂纹尺度具有自相似特征,当含有M条裂纹时的破碎概率Pr(δ) [7-8]为

式中:M为裂纹数;SC为裂纹的特征尺度(不同的特征尺度可以得到不同的裂纹数目);d为比例常数 (表示裂纹的不规则程度,取值3.244);S0为裂纹特征尺度的下确界(裂纹尺度的最小单位)。

若空心球的半径为R,在碰撞破碎前始终处于弹性阶段,根据本文假设可知,空心球与钻柱、分离器及井壁的碰撞过程可以视为小球与半无限空间的Hertz问题[9-10]。又根据碰撞动力学理论可知,空心球与钻柱、分离器及井壁之间的弹性碰撞过程满足关系:

式中:pmax为 Hertz接触时最大接触压应力,MPa;pci为碰撞接触压应力,MPa;rci为接触半径,mm;E为空心球与其碰撞对象的等效弹性模量;υ为空心球与其碰撞对象的泊松比;m为空心球的质量,kg;vr为空心球与其碰撞对象的相对速度(半无限空间可以视为静止状态),m/s;下标1,2分别代表空心球与其碰撞对象。

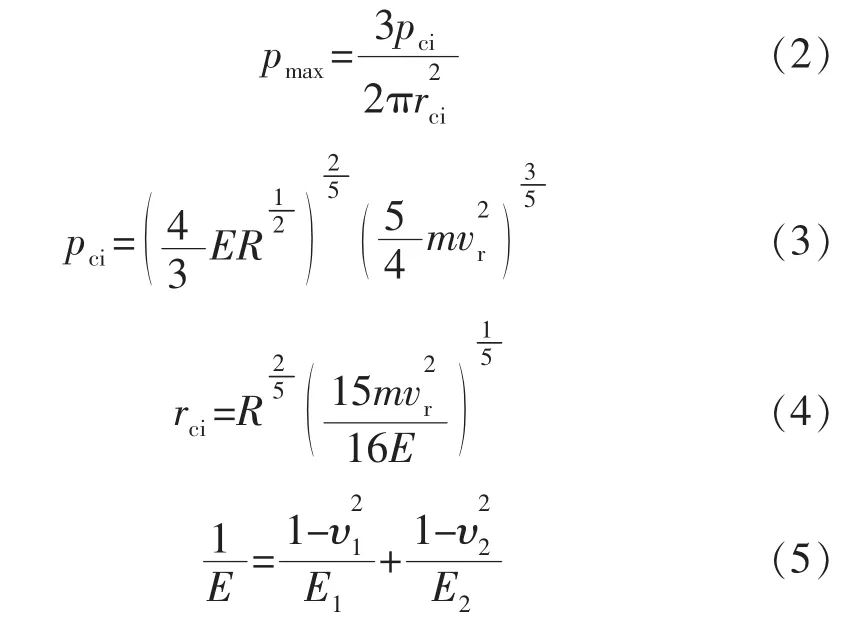

式中:ξ为破碎常数,取0.178;Q为钻井液的排量,L/s;n分别表示钻柱内、环空中、过滤分离器内部及分离口位置,取值1,2,3,4;An为不同位置处的流道截面积,mm2;D1为钻杆内径,取值108 mm;D2为井眼内径,取值215.9 mm;D3为分离器内径,取值60 mm;D4为钻杆外径,取值127 mm;a为变量,取值0.023 mm;b为变量,取值0.062 8 mm。

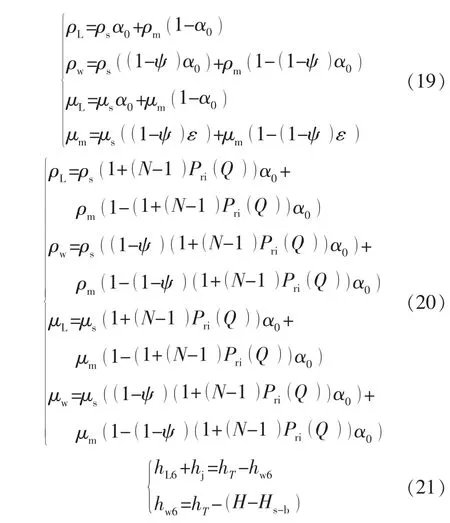

根据建立的空心球破碎概率模型,研究了在不同钻井液排量条件下,空心球在钻柱内、环空内及过滤分离器内的破碎概率。在循环过程中,空心球从钻柱内注入,经过滤分离器分离后从分离口进入环空中,然后随钻井液上返进入上部环空,最后到达地面。在整个循环过程中,空心球在钻柱内、分离器内部及环空中所经过的流道截面积在不断变化(见图1),其碰撞破碎概率也发生改变(见图2)。与钻柱及环空的截面积相比,过滤分离器的内径及分离口的尺寸较小,所以在相同排量的条件下,其破碎概率要大。随着排量的不断增加,破碎概率先逐渐增加,最后趋于稳定。

图1 破碎概率与排量的变化关系

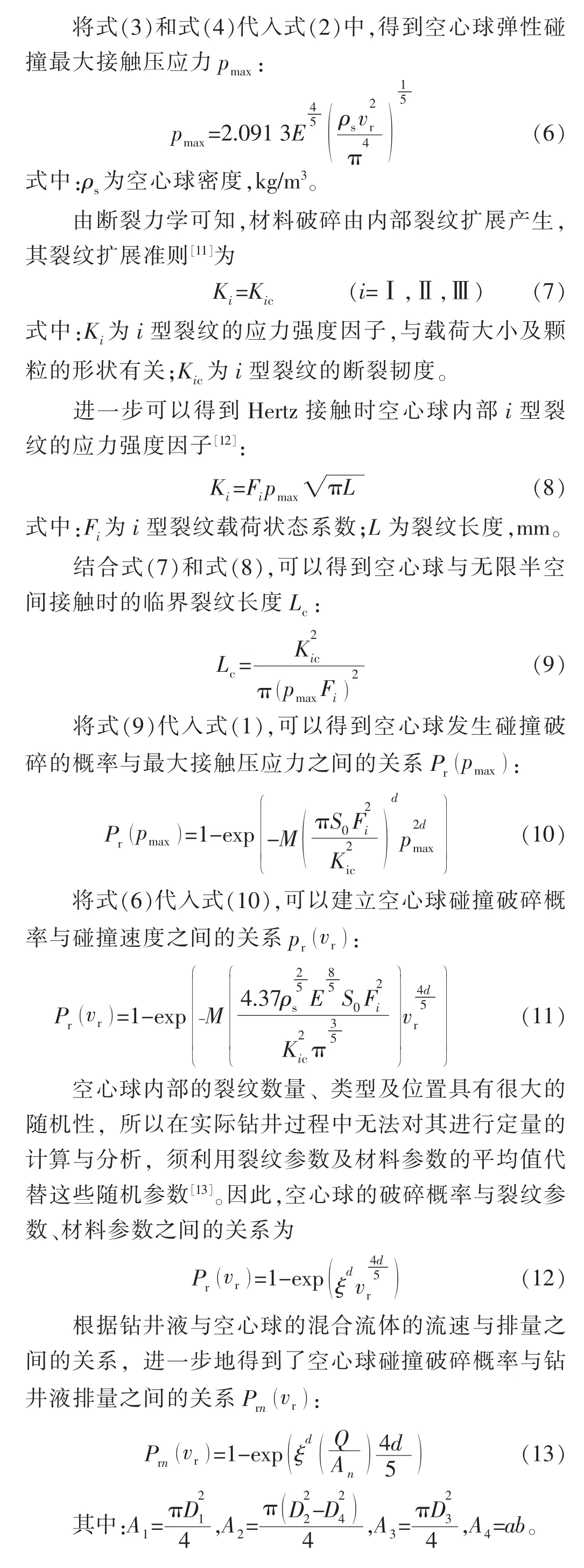

图2 分离效率的实验结果

2 井筒压力预测模型

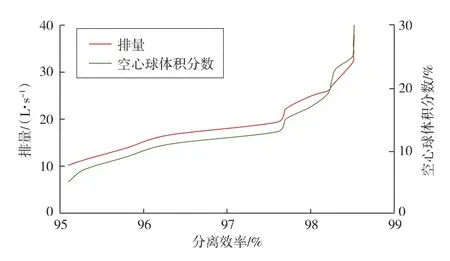

空心球与钻井液的混合流体从上部钻柱注入后,空心球被分离进入上部环空中。由于空心球密度小于钻井液密度,所以上部环空中混合流体的密度会降低,在上、下环空中形成2个密度梯度,从而实现双梯度钻井的目的。过滤分离器的分离效率直接影响双梯度钻井技术的可行性,所以本文利用双梯度钻井室内模拟实验系统,对过滤分离器的分离效率进行了测试,研究了在不同钻井液排量与空心球体积分数条件下分离效率的变化规律。

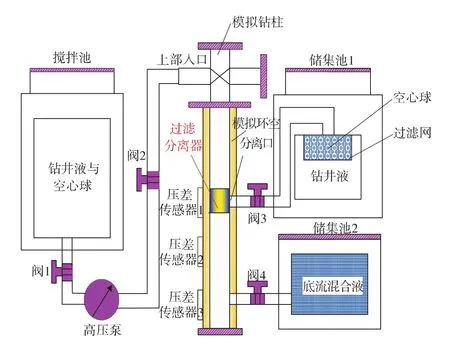

2.1 分离效率实验

双梯度钻井室内模拟实验系统见图3,主要包括控制与监测系统、模拟井筒、流体循环系统、过滤分离器等。其中:控制系统是通过软件界面调节泵的排量及气阀的开关;过滤分离器短节是通过螺纹与模拟钻柱连接的。实验在室温条件下进行,首先,将调配好的钻井液与空心球在搅拌池中混合均匀,打开阀门1,2,3,4;然后,通过高压泵将混合流体通过模拟钻柱的上部入口注入,混合流体流经过滤分离器时,空心球会被过滤分离器分离,从分离口进入到储集池1中。由于储集池1中安装有过滤网,可以对空心球进行回收、干燥称重。钻井液通过过滤分离器的过滤结构后进入到模拟钻柱的下部,最终进入储集池2中。待循环结束后关闭所有阀门,对比干燥的空心球与注入的空心球重量,则得到该条件下的分离效率。

图3 双梯度钻井室内模拟实验系统

重复上述过程,进行其他条件下的分离效率的测试,得到的实验测试结果如图2所示。随着钻井液排量及空心球体积分数的不断增加,空心球的分离器效率也不断增加。因为排量或空心球体积分数的增加,对应增加了空心球的动能或减小了空心球所受到的曳力作用,更加有利于空心球进入环空,所以分离效率不断增加,最大可以达到98.5%。

2.2 基本假设

1)空心球碰撞后产生均匀破碎;2)不考虑岩屑对井筒温度和压力的影响;3)选择实验所得98%的分离效率进行计算分析,不考虑空心球分离进入环空时所产生的波动压力。

2.3 数学模型

根据概率模型的假设可知,空心球碰撞后产生单次且均匀破碎,即破碎后的空心球不再产生二次破碎且产生等体积的若干小直径空心球。与空心球破碎前相比,相当于在环空中减少了一部分大直径的空心球,同时又注入了一部分小直径的空心球,导致上部环空中的空心球体积分数发生变化,从而可以得到碰撞破碎前后的体积分数之间的关系:

式中:N为单个空心球破碎形成的空心球个数;α0为初始注入的空心球体积分数;n0为初始注入的空心球数量;α1为碰撞破碎后空心球的体积分数。

式(14)进一步整理得到碰撞破碎后,上部环空中的空心球体积分数为

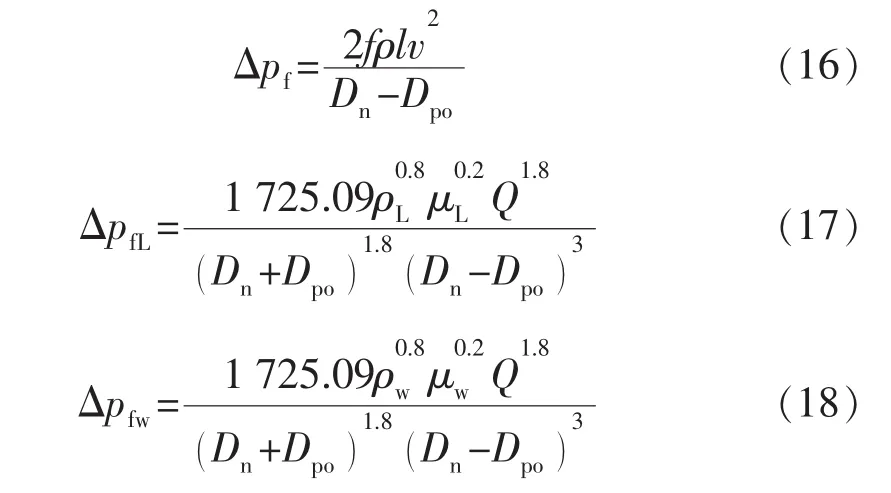

在钻井循环过程中,代入范宁摩阻系数,环空中紊流状态时的压降 Δpf计算如式(16)所示[14],得到的分离器上部环空中轻质流体的压降ΔpfL及下部环空中的重质流体的压降 Δpfw,分别见式(17)、式(18):

式中:ρ为环空中流体密度,kg/m3;f为范宁摩阻系数;l为流体流动的长度,m;v为流速,m/s;μ为环空中流体的黏度,mPa·s;Dn为井壁内径,mm;Dpo为钻柱外径,mm;下标L,w分别表示分离器上部环空与下部环空中的轻质流体与重质流体的液柱。

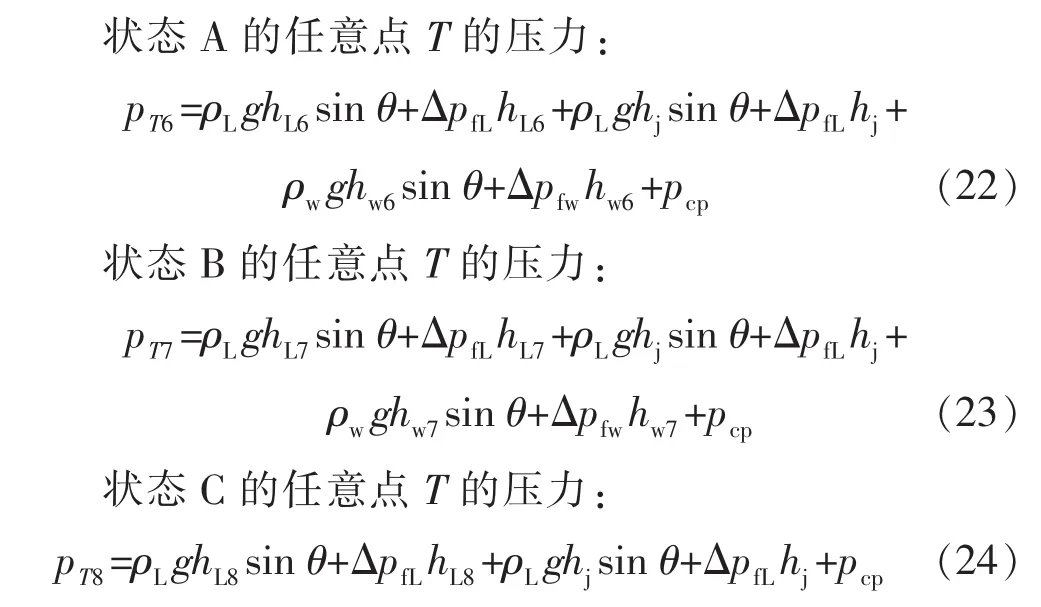

图4为双梯度钻井循环过程中,过滤分离器处于A,B,C不同状态的钻进状态。选择环空中某一深度处的任意点作为目标点,对其在3种状态下的井筒压力进行计算。空心球在破碎前及破碎后,在上、下部分环空中的轻质钻井液与重质钻井液的密度与黏度见式(19)、式(20)。

图4 双梯度钻井井筒压力预测物理模型

A状态下的轻质和重质液柱的高度见式(21),同理也可以得到B和C状态下的液柱高度。

式中:ρm为钻井液密度,kg/m3;ψ 分离效率;hL为上部环空的液柱长度,m;hj为分离器段液柱长度,m;hW为下部环空中液柱的长度,m;hT为任意点的深度,m;H为井深,m;下标6为A条件下的钻井状态;Hs-b为分离器底部距离钻头的距离,m。

式中:θ为井斜角,(°);pT为环空中任意点的压力,MPa;pcp为回压,MPa;下标 7,8 表示 B,C 状态下的钻井状态。

综合上述情况,可以得到随钻井底压力预测的数学模型(见式(25)):

式中:pdh*为随钻井底压力,MPa;L*为实时井深,m;g为重力加速度,取值9.8 m/s2。

3 敏感性分析及环空压力预测模型

考虑温度的影响,结合南海某区块的钻井数据,进行计算和敏感性分析。采用的数据[14-17]:水深1 500 m,入口温度为15℃,地表温度为20℃,地温梯度为0.25℃/hm,钻井液初始密度为1 200 kg/m3,比热容为3 900 J/(kg·K),导热系数为 1.73 W/(m·K),海水密度为1 050 kg/m3, 比热容为 4 130 J/(kg·K), 导热系数为0.65,空心球密度为600 kg/m3,比热容为 750 J/(kg·K),导热系数为 0.47 W/(m·K),过滤分离器的分离效率为98%。得到的计算结果见图5—图8。

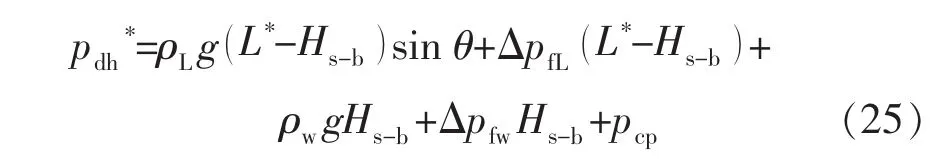

图5 破裂数量对随钻井底压力的影响

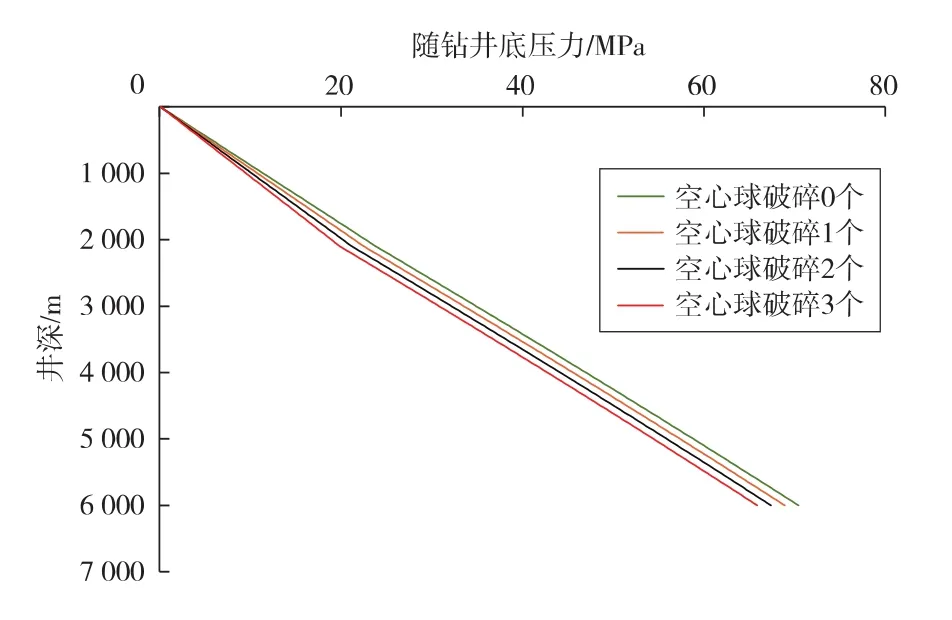

图6 破裂数量对钻井液密度的影响

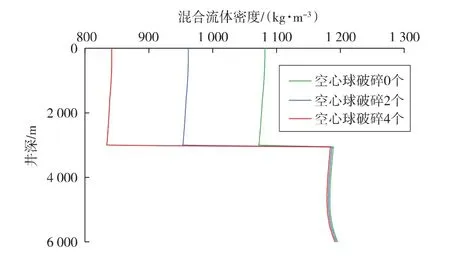

图7 破裂概率对随钻井底压力的影响

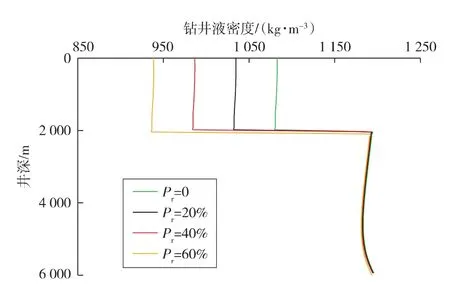

图8 破裂概率对钻井液密度的影响

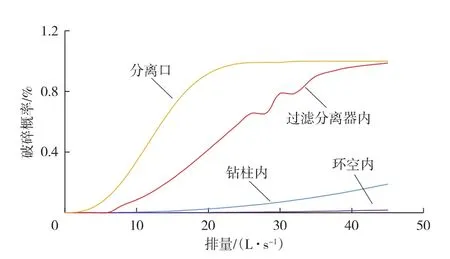

3.1 空心球破碎个数的影响

空心球破碎数量对随钻井底压力及钻井液密度的影响见图5和6。空心球破碎数量的增加,相当于在上部环空中增加了小直径空心球的体积分数,所以上部环空中的混合流体的密度不断减小,下部环空中的钻井液密度基本保持不变,在过滤分离器位置处存在密度突变(见图6)。相同井深位置处,随钻井底压力也逐渐减小,且在过滤分离器处的压力分布存在拐点,如图5所示。

3.2 空心球破碎概率的影响

破碎概率对随钻井底压力和钻井液密度的影响见图7和图8。因为空心球的碰撞破碎过程具有较大的随机性,无法通过定量计算得到某一条件下的破碎概率的确定值,所以选择了0~80%进行计算分析。

随着碰撞破碎概率的不断增加,注入空心球破碎数量也增加,则上部环空中的空心球体积分数会逐渐增加,使得上部环空中的混合流体的密度逐渐降低(见图8)。下部环空中混合流体受到空心球破碎的影响较小,所以下部环空中的流体密度基本保持不变,使得相同井深处随钻井底压力逐渐减小,如图7所示。在过滤分离器处,钻井液密度和随钻井底压力存在突变点和拐点。

3.3 环空压力预测模型的验证

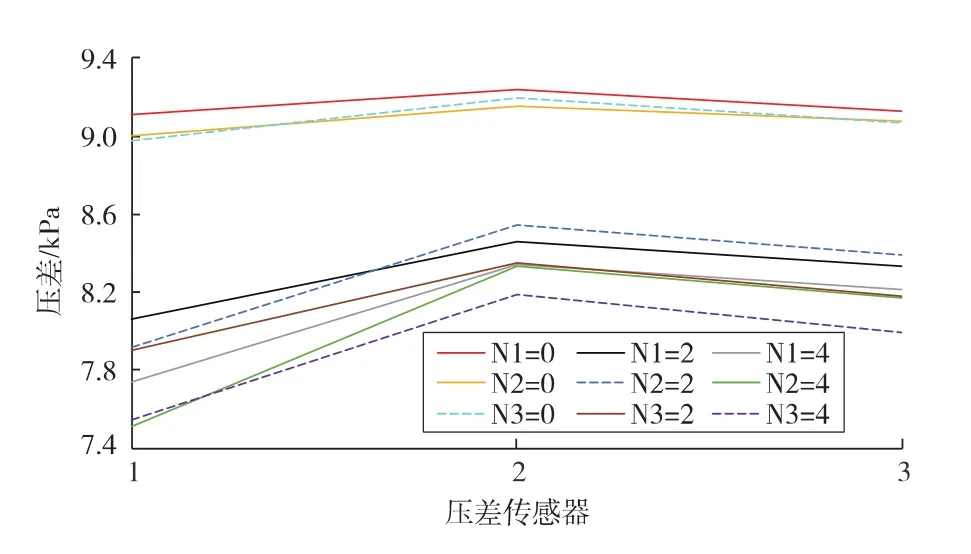

为了对空心球破碎条件下的井筒压力预测模型进行验证,本文开展了相关实验研究。由于实验条件的限制,无法模拟测试全井段的井筒压力变化情况。过滤分离器处为井筒压力分布的拐点,对于井筒压力分布规律具有显著影响,所以主要对分离器附近环空区域的压力进行研究。以上部入口处为参考点,在模拟实验系统中安装3个压差传感器1,2,3。其中:压差传感器1的输入与输出端深度为0.25 m和1.25 m(分离口与入口压差);压差传感器2的输入与输出深度为1.25 m和2.25 m(分离器下部第1段环空压差);压差传感器3的输入与输出端深度为2.25 m和3.25 m(分离器下部第2段环空压差)。

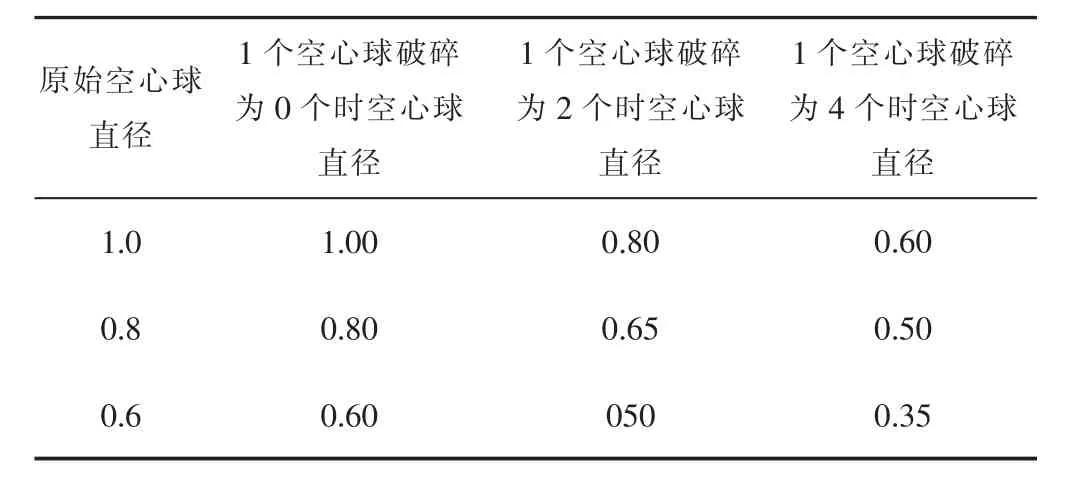

根据假设条件,空心球为均匀破碎,根据破碎前后空心球体积变化关系,可知破碎个数为2,4时,破碎后空心球直径分别变为初始直径的0.79倍和0.63倍。选择如表1所示的不同直径的空心球(0.6,0.8,1.0 mm),来模拟空心球破碎前和破碎后对井筒压力的影响。最终得到的环空压差测试结果见图9(图中N1,N2,N3分别为不同直径空心球的破碎个数)。

表1 不同破碎情况时空心球的直径mm

图9 空心球在不同破碎情况时的环空压差

由图可以看出,压差传感器1,2,3对应的环空压差先增加后减小。因为压差传感器1测量的分离器上部环空为低密度混合流体,所以压差值小。压差传感器2为分离器下部第1段环空压差,因为该段环空为重质流体,所以压差值明显增加。压差传感器测量的第3段由于流体密度相同,所以应与第2段环空中的压差相同,但是由于压差传感器2入口端为分离口位置,受到空心球的影响,入口端压力值会降低,使得压差增加且略大于第3段环空压差。

将过滤分离器上部环空压力差的测量结果与理论模型计算结果进行对比,得到了不同空心球直径在不同破碎条件下的环空压力相对变化率的情况(见图10)。

图10 环空压力相对变化率的实验测试值与计算值对比

由图10可以看出,实验测试与理论计算所得到环空压力变化率存在一定的误差,总体误差在5%以内,满足精度要求。

4 结论

1)建立了空心球碰撞破碎的概率模型,并计算了在钻井循环过程中,不同排量条件下的碰撞破碎概率。随着排量的增加,碰撞破碎概率逐渐增加,且分离器内部与分离口的破碎情况最显著。

2)空心球的碰撞破碎概率模型可以预测深水双梯度钻井过程中空心球在不同排量及循环阶段的破碎概率,并为井筒压力控制提供理论参考,避免因空心球破碎产生不利影响。

3)基于破碎概率模型及分离效率,建立了深水双梯度钻井井筒压力预测模型,并验证了模型的精确性与合理性。该模型考虑了空心球破碎对井筒压力的影响,可以显著提升井筒压力预测的精度以及降低窄压力窗口条件下的钻井风险。