双液淬火对9Cr2Mo钢辊皮组织与硬度的影响

2022-04-09孙国进郜志文崔效炎郜可坤

孙国进,郜志文,崔效炎,郜可坤,孙 力

(1.河南工学院 材料科学与工程学院,河南 新乡 453003;2.河南精诚汽车零部件有限公司,河南 新乡 453000)

压球机是用于粉体压球成型的重要设备,主要用于煤粉、合金粉、铁精粉、铝灰粉、矿粉等粉体的压球成形,其主要功能是将粉碎后的煤粉、矿粉、镁矿粉等挤压成形为形状统一的球体,达到减小污染和便于运输的效果[1-2]。辊皮作为压球机的关键零部件,直接与粉末接触,并完成粉末的压球成形,其质量好坏决定了压球机的使用寿命[3-4]。目前,国产辊皮常用合金材料已经形成规范,煤粉、粘土等细腻粉末,对辊皮材料要求相对较低,可以选用65Mn合金钢;镁矿粉、金属矿粉、细渣粉则采用9Cr2Mo合金钢、GCr15SiMnG轴承钢等[5]。然而,经常规热处理工艺处理后的辊皮经常发生表面材料崩落(又称刷边失效),特别是辊皮两端尤为明显。以9Cr2Mo钢辊皮为例,因刷边而不能使用的辊皮占所有失效形式的80%以上,甚至个别辊皮安装后成形粉体仅在10 t就产生了刷边失效,远远小于进口辊皮8000~10000 t的加工能力[6-7]。刷边失效大多发生在边角位置,研究表明,这是因为辊皮在成形粉体的过程中,其表面受力并不均匀,且边角处应力更不均匀,在挤压粉末的过程中处于不对称的受力状态,因此在相同的材料性能下,边角位置更容易形成刷边崩落失效。表面硬度检测结果显示,边部硬度稍高于或者等于中间硬度。另外,刷边崩落的倾向随着硬度的提高而增加。由此可见,辊皮边部硬度是影响其使用寿命的关键控制因素[8]。

如何进一步提高国产辊皮的使用寿命并替代进口产品,已经成为我国压球机生产企业所面临的关键挑战。本文结合辊皮材料特性、工作过程的受力特点,对比了单液淬火冷却和双液淬火冷却对9Cr2Mo钢辊皮组织性能的影响,深入讨论了双液淬火工艺参数对9Cr2Mo钢辊皮表面硬度和微观组织的影响,为提高其使用寿命提供数据支持。

1 试验材料与方法

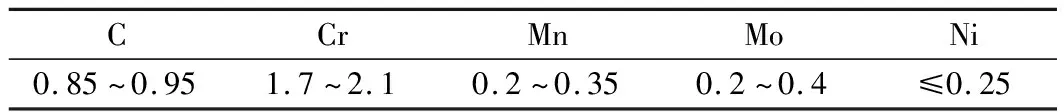

本文研究的9Cr2Mo钢辊皮外径为φ750 mm,实物如图1所示。9Cr2Mo钢属于高碳高铬合金钢,较高的碳含量可以提高钢的硬度和耐磨性。此外,Cr不但可以与C形成合金碳化物提高耐磨性,还能有效提高钢的淬透性。9Cr2Mo钢的主要元素含量如表1所示。

图1 9Cr2Mo钢辊皮图片

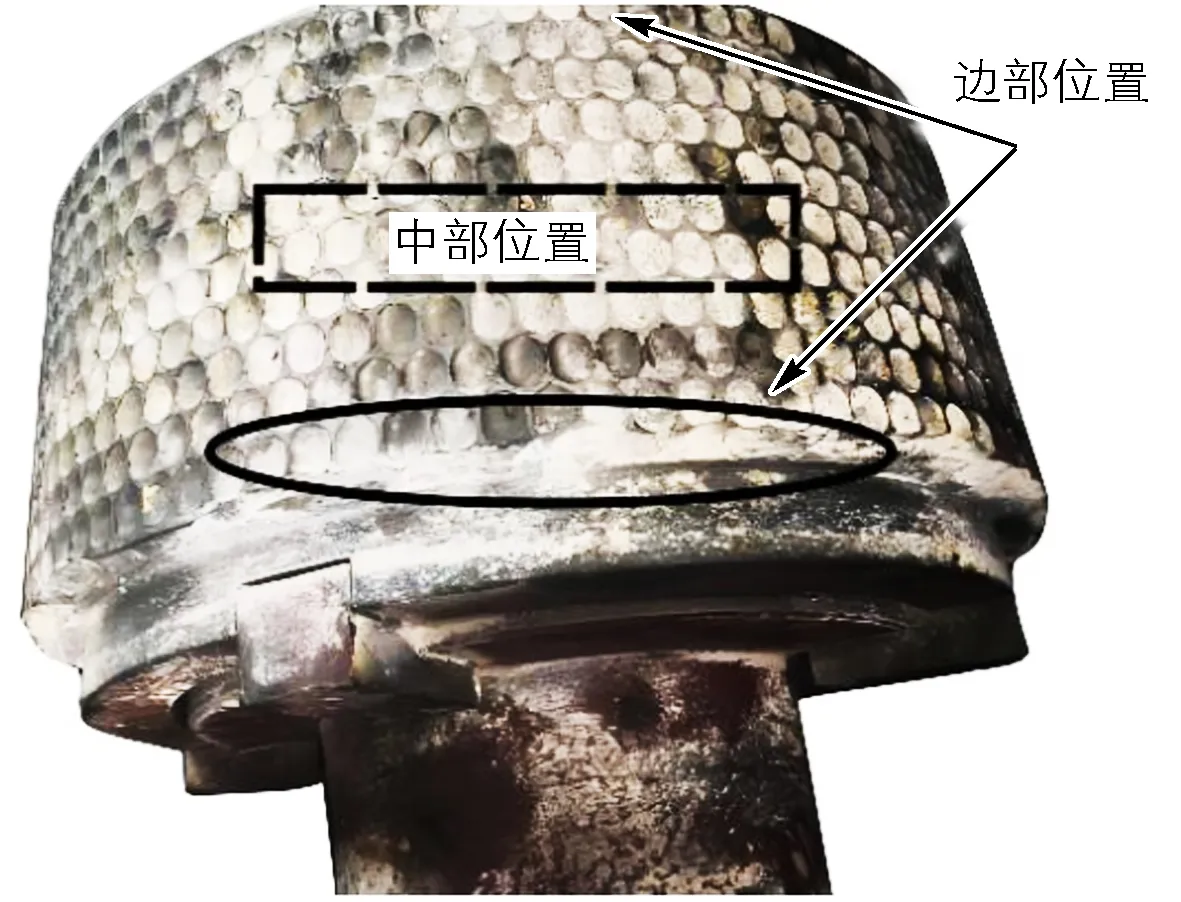

表1 9Cr2Mo钢的主要化学成分(质量分数,%)

采用RQ-110-9型井式炉进行淬火加热,淬火温度870 ℃,保温时间3 h;分别采用水单液冷却和水油双液冷却后,均在200 ℃回火3 h,对比两种冷却方式对9Cr2Mo钢辊皮组织和性能的影响。单液淬火工艺下,辊皮加热后,直接出炉淬火;双液淬火工艺如图2所示,辊皮完成加热需要进行入水前炉外预冷和水冷-油冷之间预冷。水冷-油冷之间预冷时间确定为120 s,分析入水前炉外预冷时间分别为60、180、300和480 s时对辊皮性能影响;入水前炉外预冷时间选择为300 s,分析水冷-油冷之间预冷时间分别取60、120、180和300 s时对辊皮性能的影响。所有辊皮试样经200 ℃回火3 h后,采用便携式硬度计检测辊皮表面靠近两侧边部位置和中间位置的硬度,采用光学显微镜观察辊皮边部和中间位置的微观组织。

图2 双液淬火工艺流程图

2 试验结果及讨论

2.1 单液淬火对硬度的影响

单液淬回火处理后,表面硬度在62~63 HRC之间,辊皮的表面硬度分布如表2所示。常规单液淬火处理后有80%的辊皮产生了刷边失效,特别是在辊皮表面靠近边部位置,如图3所示。

表2 单液淬火处理9Cr2Mo钢辊皮表面硬度

图3 单液淬火处理9Cr2Mo钢辊皮刷边失效

从表2可以看出,辊皮表面边部硬度与中心硬度基本一致,但均匀的硬度分布并不意味着辊皮使用寿命的提高,刷边失效的倾向反而提高了,这是因为在粉体成形的过程中,辊皮的表面受力并不均匀,其中又以辊皮端面边角处更为严重,且在挤压粉末的过程中处于不对称的受力状态。因此辊皮表面均匀的硬度分布,更容易形成刷边崩落失效。

2.2 入水前炉外预冷时间对硬度的影响

针对φ750 mm尺寸9Cr2Mo钢辊皮,研究了双液淬火工艺入水前炉外预冷时间(60、180、300、480 s)对辊皮表面硬度的影响,结果如图4所示。可以看出,在双液淬火工艺条件下,随着入水前炉外预冷时间的增加,辊皮表面整体硬度呈下降趋势,并逐渐呈现出中间硬度高、边部硬度低的分布。从图4可以看出,当入水前炉外预冷时间为60 s时,辊皮表面硬度约为65 HRC;当预冷时间增加至300 s时,辊皮表面硬度降至60~63 HRC范围,且形成了边部硬度低、中间硬度高的硬度分布;进一步增加入水前炉外预冷时间至480 s时,辊皮表面硬度进一步降低至50~55 HRC范围,并保持边部硬度低、中间硬度高的硬度分布。随着入水前炉外预冷时间的增加,辊皮表面硬度下降的原因,可能是由于辊皮预冷过程中冷却速度降低,部分奥氏体转变为贝氏体所致。

图4 双液淬火入水前炉外预冷时间对9Cr2Mo钢辊皮表面硬度影响

从图4的硬度分布结果还可以看出,当入水前炉外预冷时间从60 s增加至300 s的过程,辊皮表层硬度呈现出了中间部位高于两端的现象,这对于提高辊皮的使用寿命是有利的。因为适当降低辊皮两端位置的硬度可以提高端部的韧性,有效减小辊皮刷边崩落失效,但是当预冷时间延长至480 s时,辊皮硬度急剧下降,这对于提高材料表面耐磨性又是不利的。本文双液淬火处理的目的是在不明显降低辊皮表面硬度的条件下,形成中间硬度高、表面硬度低的硬度分布,结合预冷时间对辊皮表面硬度的影响结果,最终确定双液淬火最佳入水前炉外预冷时间为300 s。

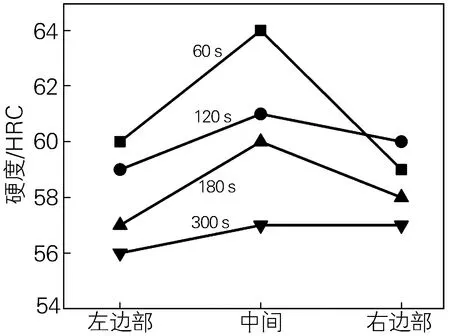

2.3 水冷-油冷之间预冷时间对硬度的影响

在入水前炉外预冷时间为300 s条件下,分析了不同水冷-油冷之间预冷时间对辊皮表面硬度的影响,如图5所示。从图5可以看出,当水冷-油冷之间预冷时间在60~180 s范围时,辊皮表面形成了中间硬度高、边部硬度低的硬度分布;当预冷时间从180 s延长至300 s时,辊皮表面硬度分布逐渐趋于均匀,这是由于随着预冷等待时间的增加,辊皮在自身余热作用下的自回火程度增加,辊皮表面硬度也随着自回火程度的增加而趋于一致。因此,为了得到呈梯度的硬度分布,水冷-油冷之间预冷时间应该控制在60~180 s范围内。

图5 水冷-油冷之间预冷时间对双液淬火后9Cr2Mo钢辊皮表面硬度的影响

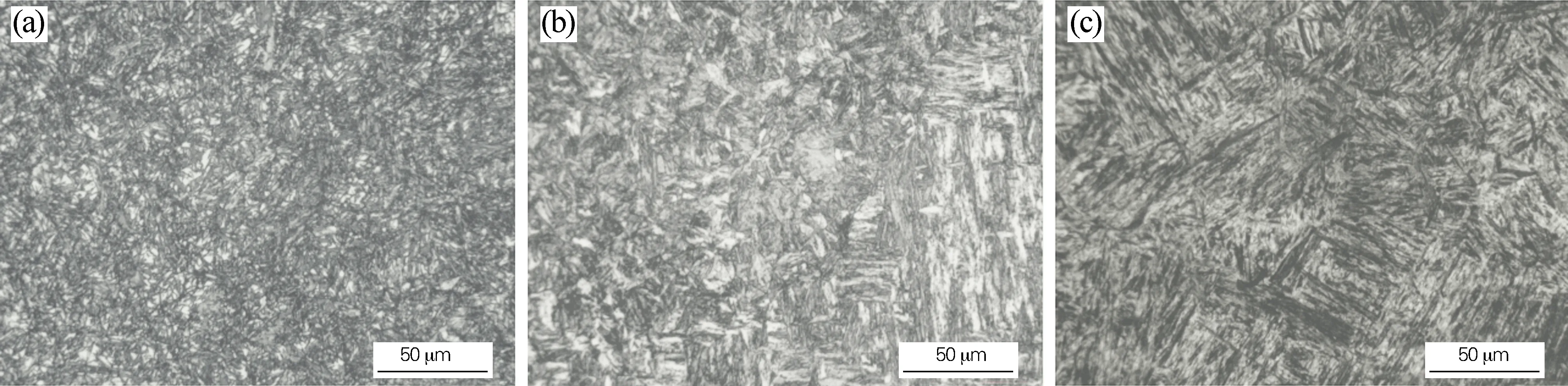

2.4 双液淬火后的微观组织分析

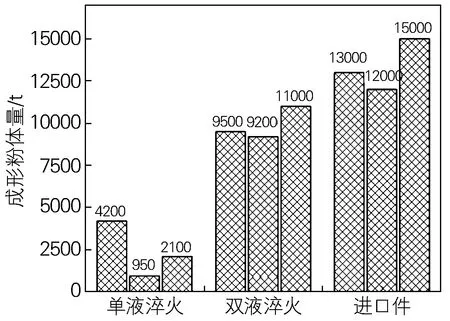

采用双液淬火工艺处理后的9Cr2Mo钢辊皮,表层边部位置和中间位置的微观组织如图6(a,b)所示。单液淬火工艺处理下辊皮表面组织为粗大的回火马氏体组织,如图6(c)所示。双液淬火工艺处理所得组织是回火马氏体+少量贝氏体+少量残留奥氏体,回火马氏体具有较高的硬度可以保证辊皮的耐磨性能。双液淬火工艺处理辊皮边部组织与中间组织类似,但贝氏体含量有所提高。这是由于辊皮在淬火过程中入水前炉外预冷和水冷-油冷之间预冷所致,这也是造成辊皮边部硬度低于中间硬度的原因。辊皮使用寿命的统计如图7所示,统计结果显示,传统单液淬火工艺处理的辊皮能够成形的矿粉量在2000~4000 t,部分辊皮成形量更是在1000 t以下,而双液淬火工艺处理辊皮成形矿粉能力高达9000 t,成形能力可以达到进口件的80%,具备了替代进口辊皮的条件。

图6 不同热处理后9Cr2Mo钢辊皮的表面显微组织

图7 9Cr2Mo钢辊皮热处理后的使用寿命

3 结论

本文以9Cr2Mo钢辊皮为研究对象,对比分析了水冷单液淬火和水-油双液淬火工艺对辊皮表面硬度和微观组织的影响。结果显示,虽然单液淬回火后辊皮表面硬度分布均匀,但并没有提高9Cr2Mo钢辊皮的使用寿命,而双液淬回火后辊皮表面形成的中间硬度高、边部硬度低的硬度分布,则使辊皮寿命明显提高,具体结论如下:

1)单液淬回火处理后9Cr2Mo钢辊皮表面为粗大的回火马氏体,双液淬回火后的组织为细小的回火马氏体,并有少量贝氏体和残留奥氏体,辊皮表面韧性得到改善。

2)单液淬火后9Cr2Mo钢辊皮表面硬度分布均匀,在62~63 HRC之间,通过调整水冷-油冷之间预冷时间,可在辊皮表面形成中间位置硬度高、端部位置硬度低的硬度分布,使辊皮使用寿命显著提高。

3)直径φ750 mm的9Cr2Mo钢辊皮双液淬火最佳工艺为入水前炉外预冷时间300 s,水冷-油冷之间预冷时间控制在60~180 s内。