冷轧变形量及再结晶对TC4合金组织与性能的影响

2022-04-09王国迪张曼雪余国庆解念锁

王国迪,景 然,2,张曼雪,冯 甜,余国庆,解念锁,2

(1.陕西理工大学 材料科学与工程学院,陕西 汉中 723001;2.陕西理工大学 矿渣综合利用环保技术国家与地方联合工程实验室,陕西 汉中 723001)

随着航空装备的发展与研究,由于钛及钛合金具有抗腐蚀、密度小、抗裂纹扩展能力等优异的综合性能,及其结构的轻量化,在航空航天、汽车、新能源、生物医用等领域具有极好的应用前景[1-7]。在所有Ti合金中,TC4合金相较于纯Ti具有更加优异及理想的力学性能,因此被广泛应用,当前TC4合金的使用量占全部钛合金的50%以上。Ti合金分为α、α+β和β型3类钛合金,而TC4合金属于典型的α+β型钛合金,其中Al、V元素含量(质量分数)分别为6%、4%,其综合性能主要是由微观组织所决定的。而TC4合金的相结构(α相、β相、α′相、α″相以及ω相)与微观组织形貌(等轴组织、双态组织、网篮组织和魏氏体组织)随着变形工艺和热处理制度的改变而改变[8-12]。目前国内外对TC4合金的研究主要集中在固溶时效热处理以及热变形。本文对TC4合金在高温单相区进行固溶处理,随后通过冷轧轧制到不同变形量,最终在相同条件下进行再结晶退火,研究不同冷轧变形量以及再结晶退火对材料相结构和微观组织形貌的影响规律。

1 试验材料及方法

试验所用原材料为100 mm×20 mm×3 mm的TC4合金,其化学组成(质量分数,%)为5.98Al、3.88V,Ti余量。将原材料放入真空非自耗管式电炉中,充入保护性气体氩气,对合金进行热处理,试验设定固溶温度为1030 ℃,加热速度为10 ℃/min,保温30 min后进行水冷;而后采用YS-100型试验双辊轧机进行同等变形量多道次冷轧,单次变形量为0.2 mm,轧制变形量分别为35%、48%和65%,具体热处理工艺如表1所示。随后将不同轧制变形量的试样放入箱式电炉中进行800 ℃再结晶退火处理,保温120 min后随炉冷却至室温。采用XRD对轧制态及再结晶退火后的合金进行相组成分析,通过EPIPHOT 300U型倒置光学显微镜分析不同热处理工艺下合金的显微组织,采用CMT5105型微型控制电子万能试验机对合金试样进行室温拉伸试验,通过FEM-7000型自动显微硬度计在试样表面测试10个点后取其平均硬度值,加载砝码为200 g最后通过扫描电镜对拉伸后断口形貌进行分析,拉伸试样尺寸如图1所示。

表1 TC4合金的热处理工艺

图1 拉伸试样形状与尺寸示意图

2 结果与分析

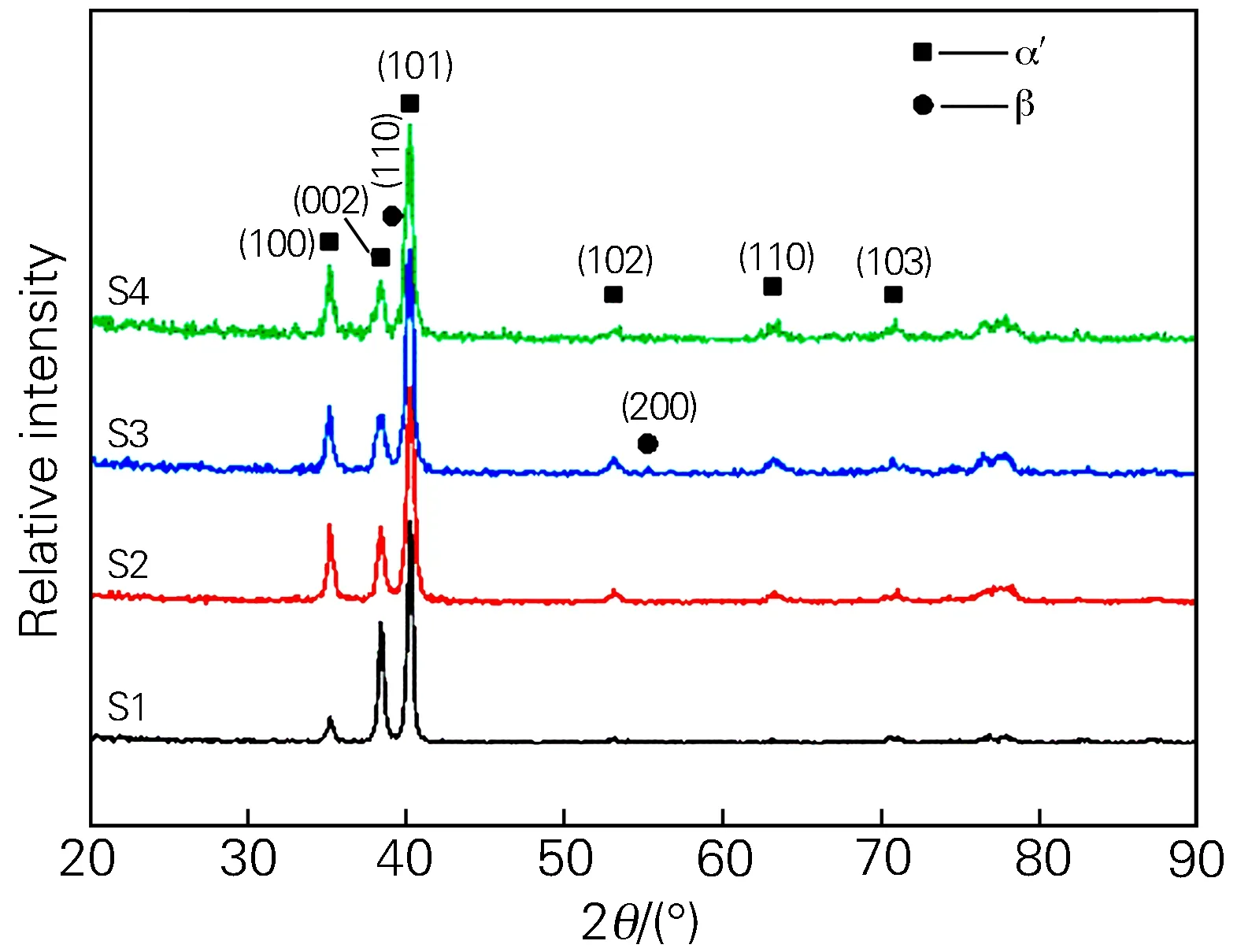

图2是TC4合金经1030 ℃固溶和不同变形量冷轧后的XRD图谱。由图2中S1可知,在β单相区进行固溶时,此时的固溶温度较高,固溶完成后水冷进行快速冷却,在这一过程中β相转变成了六方α′马氏体相。由图2中S2、S3及S4可知,α′相的(002)晶面(2θ=38.5°)衍射峰强度随冷变形量的增大而减小,由于α′相属于硬质相,其相对含量的降低造成了不同冷轧变形量合金最大抗拉强度的下降。冷轧变形量为48%的合金中,在β相的(200)晶面处(2θ=56°)出现了明显的衍射峰,表明其相较于其它两个冷轧变形量的合金具有更高的β相含量。

图2 TC4合金经1030 ℃固溶和不同变形量冷轧后的XRD图谱

图3为不同冷轧变形量TC4合金经800 ℃×120 min再结晶后的XRD图谱。不同冷轧变形量的合金经过再结晶处理后,随着冷轧变形量的增加,其β相的(110)晶面(2θ=38.5°)衍射峰逐渐降低,表明合金中β相含量逐渐降低。再结晶退火使得合金中部分β相转变为α相,变形量越大,合金内部的内应力就越大,为β→α 相的转变提供了更大的驱动力。

图3 不同冷变形量的TC4合金经800 ℃×120 min再结晶后的XRD图谱

图4为TC4合金经1030 ℃固溶和35%、48%和65%不同冷轧变形量后的显微组织。由图4(a)可知,由于固溶温度在β单相区内并且冷却速度较快,使得高温β相来不及析出,所以TC4合金经1030 ℃固溶后由细针状α′以及少量残留下来的β相组成,且部分马氏体组织呈网篮状。经冷轧后,晶界破碎形成纤维组织。由图4(b)可知,冷轧变形量为35%时,晶粒已经发生了沿轧制方向的伸长,并且出现了部分程度的纤维组织。在图4(c)中,冷轧变形量为48%时,晶粒被进一步的细化并且出现了大量的纤维组织,同时纤维组织被拉长并且出现破碎。在图4(d)中,冷轧变形量为63%时,可以观察到与原本位向不同的晶粒出现。

图4 TC4合金经1030 ℃固溶和不同变形量冷轧后的显微组织

图5是35%、48%和65% 3种不同冷轧变形量的TC4合金经800 ℃×120 min再结晶后的显微组织。可以发现不同变形量试样在相同的再结晶工艺下呈现出不同程度的再结晶。从图5可以看出,变形量越小,组织中轧制痕迹越明显,并且观测到不同变形量中,等轴组织形成的多少也有差异,在图5(c)变形量为63%的试样中,等轴组织明显多于图5(a,b),且等轴组织的尺寸明显更加均匀。造成这一现象的原因是变形量越大的试样,其晶粒内部储能越大,越大的能量使得试样在随后的再结晶过程中更加容易完成回复。同时在图5中可以发现有部分再结晶新晶粒存在方向性的排列,这是由于部分晶粒在冷轧过程中沿外力方向产生了较大的变形。

图5 不同冷轧变形量的TC4合金经800 ℃×120 min再结晶后的显微组织

图6是不同热处理工艺后TC4合金的断口形貌。在图6(a)中可以观察到,固溶处理后TC4合金断口处出现了部分规则排列、深度较深且较大的韧窝,同时存在有少部分零散分布的小韧窝,因此在随后的力学性能测试中也呈现了较好的塑性。对比不同变形量的断口形貌(图6(b~d))可知,在变形量为35%(图6(b))和48%(图6(c))时,断口呈现出较为相似的、排列整齐的脉络状花纹,同时出现了少部分较小且分布集中的韧窝,并且在韧窝中发现了少量的第二相颗粒。而在变形量为65%(图6(d))时,可以观察出在断裂面上出现了河流状的花纹,其为解理断裂的重要特征,韧窝小且分布数量少。对比再结晶后的断口形貌(图6(e~g))可知,图6(e)35%变形量和图6(f)48%变形量的合金断口中并无第二相颗粒,同时发现图6(g)65%变形量中的断口处只有极少量小且浅的韧窝,出现了极为明显的撕裂棱。对比再结晶前后的断口形貌可以发现,图6(b,e)、图6(c,f)中韧窝大小和深浅差异不大,这与力学性能测试中塑性偏低相符合。在图6(d)中,出现了裂纹以及微小孔洞,过大冷轧变形量使得合金内部产生缺陷。

图6 不同热处理工艺后TC4合金的拉伸断口形貌

为了研究800 ℃下保温2 h后随炉冷却再结晶工艺对不同冷轧变形量试样的再结晶程度,以及不同热处理工艺下微观组织形貌和相组成对其综合力学性能的影响,本研究进行了室温拉伸试验以及硬度测试,试验数据如图7所示。其中横坐标代表不同的热处理工艺,左侧纵坐标轴为硬度、屈服强度和抗拉强度的坐标,右侧纵坐标轴为伸长率的坐标。

图7 不同热处理工艺后TC4合金的力学性能

由图7可知,不同冷轧变形量对于TC4合金的室温拉伸性能影响显著。固溶处理后水冷的试样(S1),尽管塑性较好,但是硬度、抗拉强度和屈服强度都较低。而经过冷轧变形后,在变形量为35%时(S2),TC4合金的最大抗拉强度为1378 MPa,显微硬度为402 HV0.2;变形量为48%时(S3),抗拉强度为1155 MPa,显微硬度为445 HV0.2,造成这种结果的原因主要在于加工硬化,同时与α相相比,α′马氏体相拥有了更多的固溶元素,从而使得晶格畸变现象变得更加严重,因此造成硬度和强度的增加[13]。同时由于产生了加工硬化,塑性降低得比较明显。当变形量达到65%时(S4),合金的强度及塑性均下降明显,硬度较S1略有提高。较大的冷轧变形量会导致合金内部产生细微缺陷,从而降低了合金的力学性能。对比再结晶前后不同冷轧变形量试样的力学性能可以发现,35%冷轧变形量的合金再结晶后,硬度以及强度降低,伸长率升高。45%冷轧变形量的合金再结晶后,硬度、强度及伸长率均发生下降。65%冷轧变形量的合金再结晶后,硬度下降,而强度提高。

3 结论

1)冷轧使得TC4合金产生加工硬化,进而提高了合金的强度和硬度,但塑性降低。同时,随着冷轧变形量的增大,合金的综合力学性能降低。

2)随着变形量的增大,试样晶粒内部存储的能量变大,因而在相同的再结晶条件下,变形量越大的试样,再结晶时晶粒内部所提供的能量就越大,再结晶程度就更加完全。

3)经过1030 ℃固溶和48%冷轧变形处理后,TC4合金获得了最佳力学性能,显微硬度为445 HV0.2、最大抗拉强度为1155 MPa、屈服强度为754 MPa及伸长率为4.2%。