基于Fluent的电动汽车不同构型功率模块散热器对比

2022-04-02马雅青闫家益

马雅青,闫家益*,余 军

(1.株洲中车时代电气伯明翰研发中心,英国 伯明翰 B37 7YE;2.株洲中车时代半导体有限公司,湖南 株洲 412001)

在电动汽车逐渐取代内燃机汽车的大趋势下,如何确保电动汽车的可靠性已经成为重要的研究课题。作为电动汽车驱动的核心部件,逆变器的使用寿命则与整个汽车的可靠性息息相关。影响逆变器使用寿命的因素有很多,如抗震性、散热性、结构强度以及疲劳寿命等。其中,逆变器的热量来源于功率模块的功率损耗,因此设计轻便合理的散热器来快速有效驱散功率模块的热损将对整个逆变器的正常工作起到至关重要的作用。

目前,针对散热器的设计主要包括两种方法,传统的试验方法以及借助于仿真软件的计算流体动力学方法(Computational Fluid Dynamics,CFD)。ERCAN、SHAILESH 等利用拓扑优化的方法对某型空气冷却散热器进行设计与优化。通过试验方法对优化前与优化后的散热器进行对比,发现优化后的散热器壳体能显著提高其散热性能。MAVEETY与 JUNG使用试验与仿真相结合方法对pinfin结构的散热器进行研究。其中仿真中使用-湍流模型并通过与试验结果对比验证了数值模型,并通过此模型对散热器进行了优化设计。JUNY、LEIL等建立了pinfin结构的散热器的最低热阻为目标,以 pinfin结构的宽度、高度、压力损失和热源功耗为设计参数的回归模型,通过与试验数据校核建立其关系方程。在此基础上,对散热器进行了设计优化工作。除了试验方法,CFD仿真也是散热器设计的重要工具。YUE与KUZILATI通过CFD方法对聚合物基的微通道散热器进行了热仿真分析。通过对比在不同流速、流体热导率、微通道比率,聚合物基散热器展现了相较于铝合金基更具潜力的散热性能。朱雨、韦巍等利用 ICEPAK软件对某多密度高功率芯片散热器进行了热设计研究,通过研究基板厚度、翅片高度、翅片厚度和翅片间距对散热效果的影响,得出了散热器结构的最佳布局方案。同时根据与试验数据的对比,验证了数值模型的准确性与可靠性。FENG 与 HONG等利用 CFD方法对三种不同构型的散热器进行了对比仿真,通过对比发现蛇形通道的散热器具有最优的散热性能。同时在此基础上对通道进行优化,从而实现了将整个逆变器的功率密度提高到9.7 kW/kg。

本文利用 Fluent软件针对某型散热器的不同构型进行对比研究。首先通过选择合适的流体模型、材料参数、网格密度以及边界条件等,建立菱形 pinfin结构的散热器数值模型。通过与试验数据对比以验证数值模型的可靠性和参数选择的正确性。然后建立具有相同压力损失的圆柱形pinfin结构散热器,通过对比研究两种构型在散热效率以及重量方面的优劣性。

1 数值模型与试验验证

1.1 流体模型

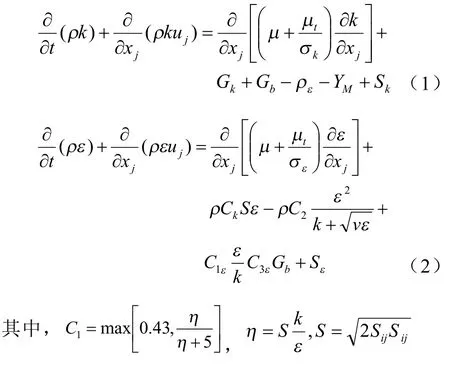

由于流体在散热器的 pinfin结构之间存在着内部旋转流动、流动分离等现象,采用可实现的-湍流模型。其传输方程分别为

其中,为紊流动能;为紊流动能耗散率;为时间;为流体速度;为流体黏度;G为由平均速度梯度而产生的湍流动能;G为由浮力产生的湍流动能;Y代表可压缩湍流中脉动扩张对总耗散率的影响;和为常数,分别可设置为1.9和1.44;σ和σ为湍流普朗特数,分别取值1.0 和1.2;S和S为用户定义项。

1.2 Pinfin结构

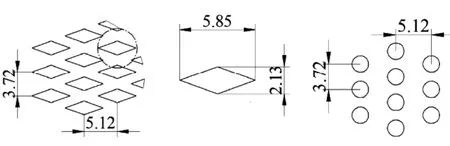

本文主要考虑两种 pinfin构型,即菱形和圆柱形。其中菱形作为基准构型,其尺寸如图 1所示,pinfin的高度为4 mm。菱形散热器已经生产并可以进行试验,从而为数值模型的验证提供试验依据。圆柱形构型保持与菱形相同的排列方式,同时保证每个 pin之间的距离保持一致,如图 1所示。需要指出的是,为了体现出两种构型在散热效率方面更好的可比性,需要保证两种散热器在相同流速的情况下出入口的压力损失保持一致。因此,圆柱形pin的直径需要在验证好数值模型后再确定。

图1 Pinfin构型尺寸 (单位:mm)

1.3 材料属性

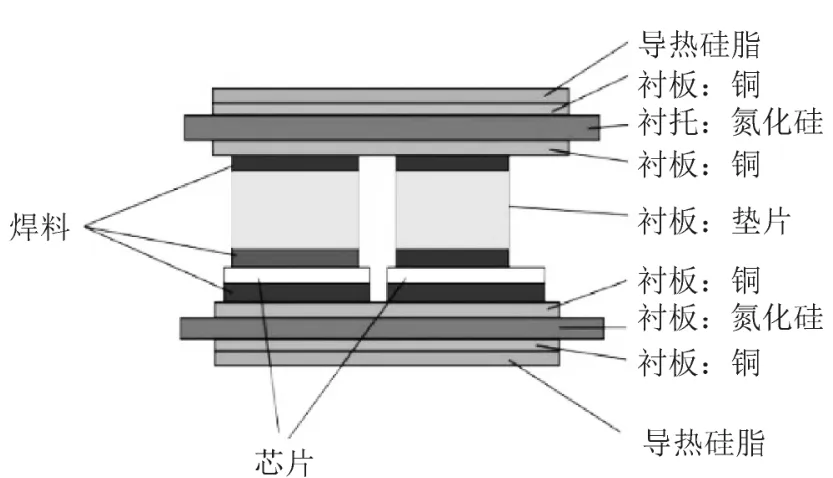

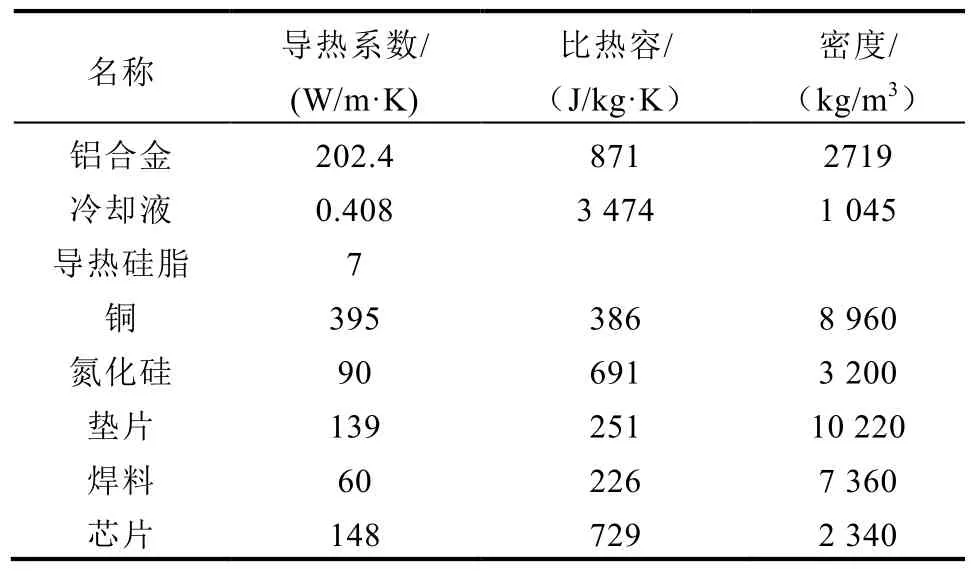

作为数值模型的主要输入条件,材料属性对整个数值仿真的有效性和可靠性起到至关重要的作用。本文的整个仿真模型由三部分组成,即散热器、冷却液以及功率模块。散热器由铝合金6063加工制造而成。冷却液采用的是 50%乙二醇水溶液。功率模块的横截面如图 2所示。其中,导热硅脂位于功率模块与散热器之间,以便更好地传递热量。仿真所需要的材料参数见表1。

图2 功率模块材料构成

表1 数值模型材料参数

1.4 边界条件与网格模型

根据散热器的产品设计规格书,冷却液的流速为 10 L/min,入口温度为70 °C。在Fluent 软件中,入口的边界条件设置为质量流速以保证与真实情况更高的一致性,出口压力则设置为0 Pa。采用1 mm的网格长度对数值模型进行网格划分,如图3所示。模型中总共约222万网格以及约47万节点。因为此模型主要是通过与试验数据的压力损失进行对比以验证数值模型,因此,当前模型并不包括功率模块以及热量损失等。

图3 网格模型

1.5 试验对比

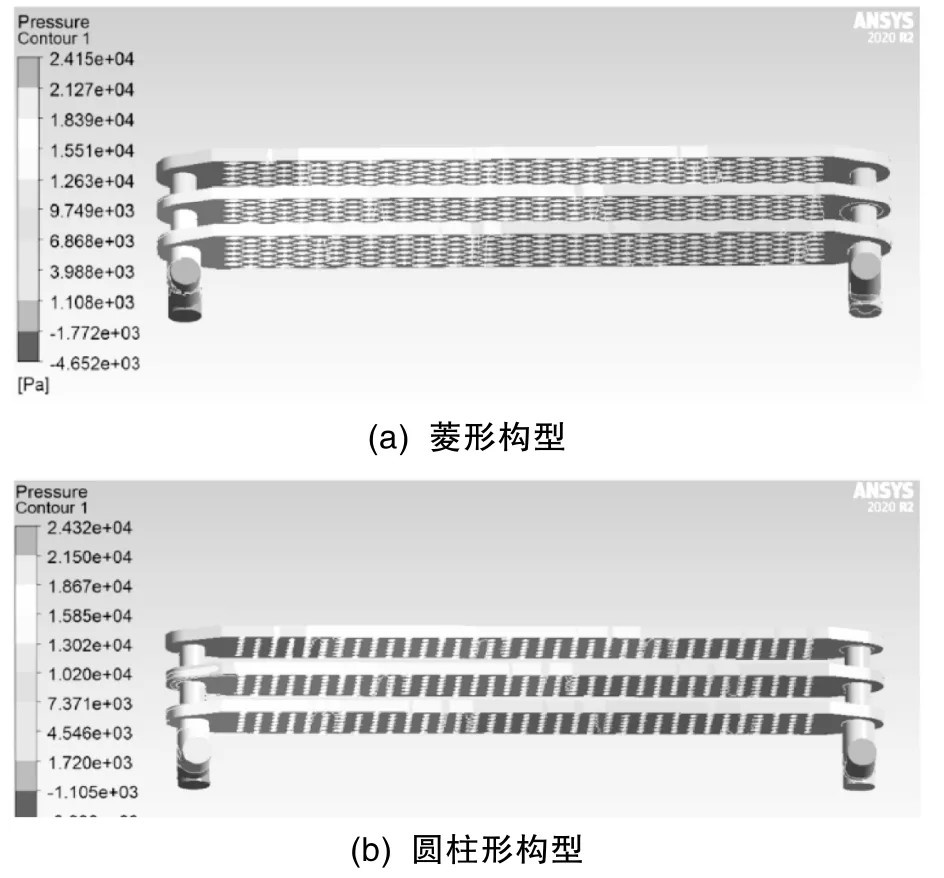

按照与仿真一样的边界条件进行试验,总共进行了5组试验,试验数据与仿真数据见表2。从数据中可以看出,菱形散热器的压力损失仿真数值与试验数据吻合良好,误差仅为2.4%。从而验证了选取的流体模型的正确性以及网格密度的合理性。为了确定圆柱形pin的尺寸同时保证和菱形具有相同的压力损失,在相同参数的设计下,进行了一系列参数化的流体仿真,最终发现当圆柱的直径选择为2.4 mm时,其压力损失与菱形散热器十分相近,如表 2所示。需指出的是,此处的压力损失选择的是出入口的面平均压力值之差,两种构型的压力云图如图4所示。

表2 试验数据与仿真数据对比 单位:kPa

图4 冷却液压力云图

2 结果对比与讨论

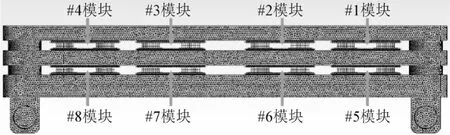

在上文中已经验证过的数值模型基础上,将八块功率模块添加到散热器中间进行热流体仿真,如图5所示。

图5 功率模块网格模型

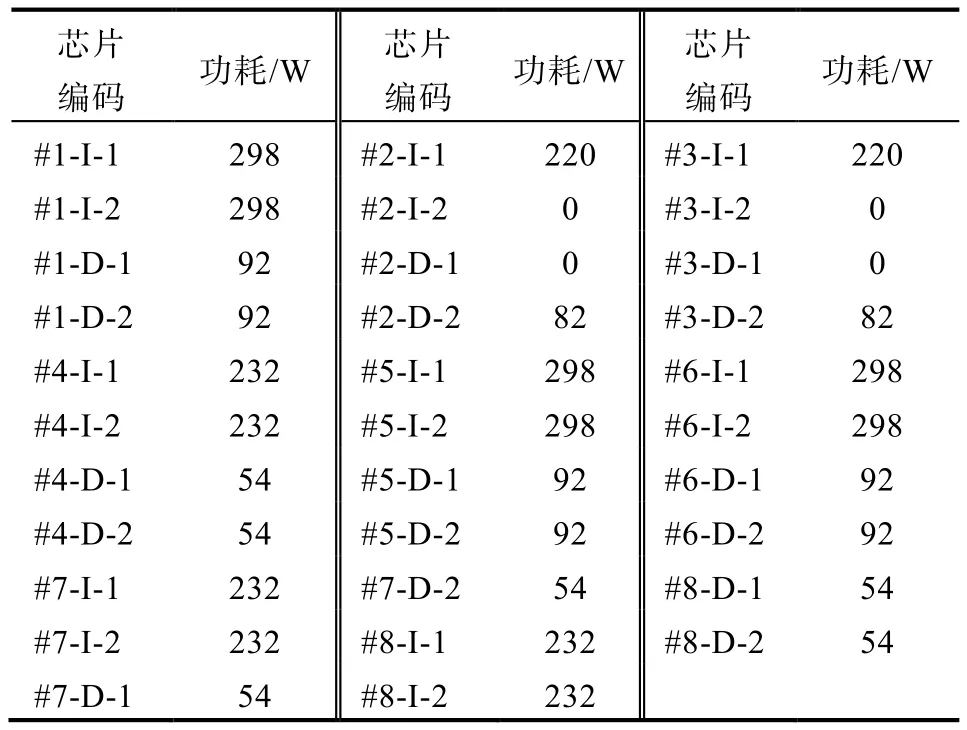

功率模块模型采用1 mm的网格长度划分,每个零件之间使用接触处理。每个芯片上的功率损耗如表 3所示。需要指出的是,每个功率模块上包含两个二极管芯片和两个绝缘栅双极型晶体管芯片(Insulated-Gate Bipolar Transistor, IGBT)。芯片编码第一个数字代表功率模块的编号,中间字母代表芯片(D为二极管芯片,I为IGBT芯片),最后的数字代表芯片的编号。

表3 芯片功率损耗

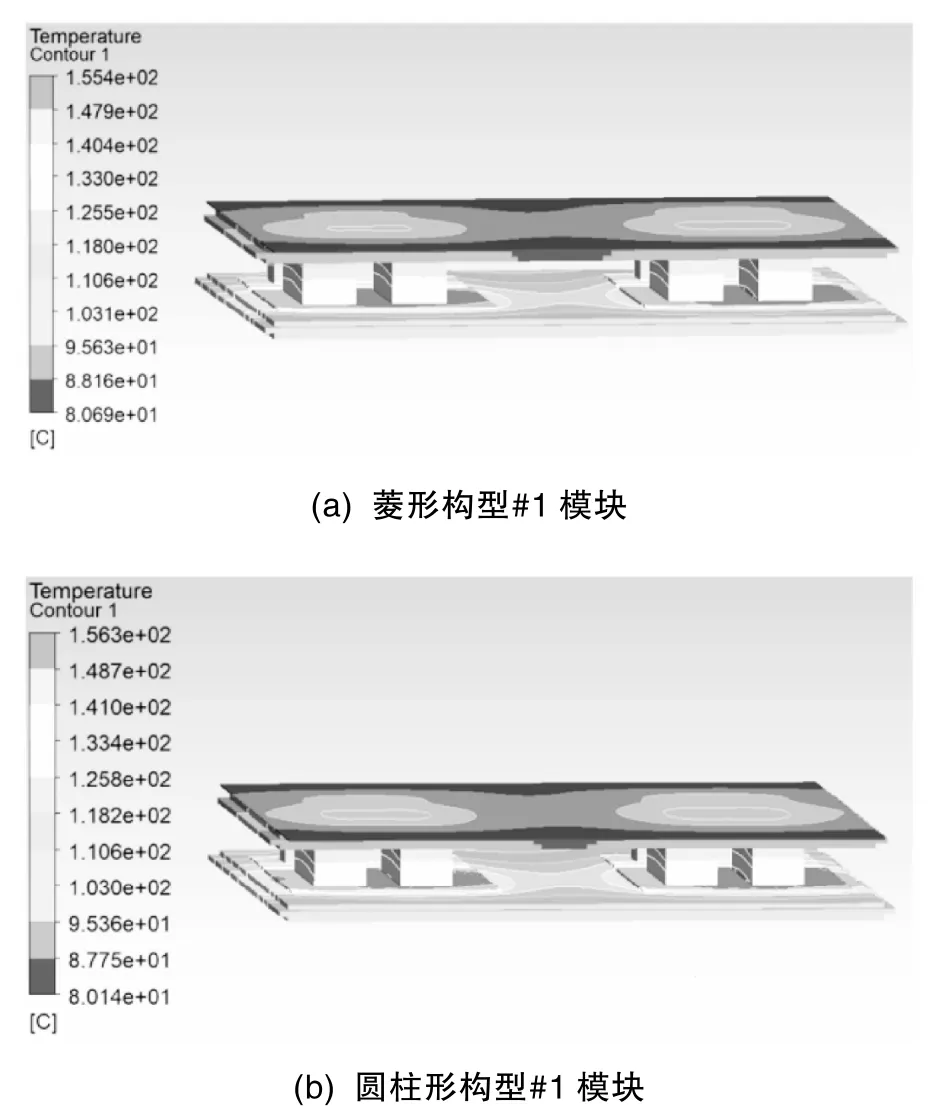

从图 6可以看出,菱形与圆柱形散热器具有相似的温度分布,上层散热器的温度普遍低于中间和下层散热器。这主要是由于功率模块本身的结构导致的。从图 2可以看出,芯片,即热源,坐落于功率模块的下方,热量也因此更倾向于向底部传递,而非绕过厚度较大的垫片再向上部传递,如图7所示。从图中也可以明显看出在1号、5号和6号功率模块处出现高温区域,这是由其本身较高的功率损耗导致,如表 3所示。同时两种散热器的最高表面温度也十分接近,分别为132.5 °C 和 134.5 °C。

图6 散热器温度云图

图7 功率模块温度云图

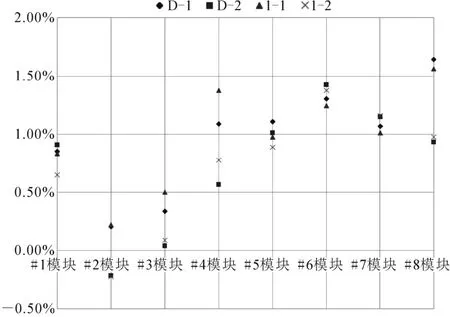

图8给出了圆柱形散热器上功率模块的结温相对于菱形散热器的对比图。从图中可以看出,大部分圆柱形散热器上模块结温均产生相对较高的温度, 2号模块上的第二个二极管芯片和IGBT芯片除外。但是相对值均低于2%(仅有两处高于1.5%)。因此,可以看出在相同的压力损失下,菱形和圆柱形散热器具有十分相近的散热效果,对模块结温的影响并不大。但是考虑到结构重量时,2.4 mm直径的圆柱形pinfin结构可以比相对应的菱形结构节省 27%的重量,所以总体上来说圆柱形pinfin结构散热器具有更好的优势。

图8 芯片结温对比图

3 结论

本文借助于 Fluent软件对某型电动汽车逆变器散热器进行热流体仿真。从仿真结果中可以发现:

(1)采用可实现的-湍流模型能够准确地模拟冷却液在散热器中的流动情况,可以从仿真结果中压力损失与试验数据良好的吻合得到验证;

(2)2.4 mm直径的圆柱形pinfin结构散热器具有与基准菱形散热器相同的压力损失,为两种散热器之间的散热性能对比做好准备;

(3)菱形散热器与圆柱形散热器的温度云图相似,且散热器表面最高温度也十分相近,分别为 132.5 °C 和 134.5 °C;

(4)大部分在圆柱形散热器上的模块结温高于菱形散热器,但均不超过 2%。考虑到圆柱形pinfin结构中在重量上的优势,其可以作为更优的构型选择;

(5)借助于已经验证的流体模型,接下来可以对圆柱形 pinfin结果的排布布局进行优化,以达到更优的散热效果。