考虑交货周期对供应总成本影响的供应商选择

2022-04-02刘旺盛敬添俊严浩洲曾艳

刘旺盛 敬添俊 严浩洲 曾艳

摘要:鉴于大多数企业在进行供应商评价和选择时不考虑交货周期对供应总成本的影响,本文考虑该影响,构建考虑交货周期的供应总成本评价模型。将交货周期拆分为生产时间和运输时间,将模型转化为关于生产时间和供应商位置的选择评价模型,分别分析生产时间和供应商位置对供应总成本的影响。结果表明,生产时间和供应商位置不仅影响交货周期,还影响供应总成本。因此,企业在选择供应商时,除考虑货物的质量和报价外,还要考虑供应商的位置和生产速度。对于考虑到交货周期的影响而采用供应商管理库存或寄售模式的企业,也可以通过该模型判断供应商报价是否合理。

关键词:

交货周期; 供应总成本; 供应商选择; 运输时间; 生产时间

中图分类号: F274

文献标志码: A

Supplier selection considering influence of lead time on total supply cost

LIU Wangsheng, JING Tianjun, YAN Haozhou, ZENG Yan

(Modern Logistics Research Center, Jimei University, Xiamen 361021, Fujian, China)

Abstract:

In view that most enterprises do not consider the influence of the lead time on the total supply cost when selecting and evaluating suppliers, this paper considers the influence and builds an evaluation model of the total supply cost considering the lead time.The lead time is divided into the production time and the transportation time,so the model is transformed into the selection evaluation model on the production time and supplier location to analyze the influence of the production time and supplier location on the total supply cost, respectively.The results show that the production time and the supplier location affect not only the lead time but also the total supply cost.Therefore, when selecting suppliers,the enterprises should consider not only the quality and the quoted price of the goods,but also the location and production speed of suppliers.For the enterprises that adopt the vendor management inventory or consignment mode taking into account the influence of the lead time, the model can also be used to judge whether the suppliers’ quoted price is reasonable.

Key words:

lead time; total supply cost; supplier selection; transportation time; production time

0 引 言

供应商选择对企业来说是一个复杂的管理决策过程,其目的是增强其竞争优势。对于身处激烈竞争、变幻莫测的市場中的企业来说,通过纯粹的计划、预测算法技术实现对市场需求信息的准确预测是很困难的。此时,企业考虑的战略方向是提升供应链的响应速度以应对外部环境的变化,即打造极速供应链。因此,有的企业会考虑位置近的供应商,有的甚至要求供应商与企业门对门。但大部分企业在进行供应商评价与选择时,质量

和报价往往是最先考虑的因素。当质量符合企业要求时,供应总成本往往只考虑货物报价和运输成本。有的企业没有考虑交货周期对供应总成本的影响;有的企业考虑交货周期的影响,采用供应商管理库存(vendor managed inventory,VMI)或寄售模式规避风险,但是供应商会将增加的成本包含在报价中,这时企业需要分析供应总成本来判断报价是否合理。交货周期决定供应链周期的长度,不但影响打造极速供应链,而且影响对需求不确定市场的有效响应。

早期关于供应商评价与选择的研究侧重于供应商的选择标准,DICKSON[1]是最早进行供应商选择研究的人之一,他确定了管理者在选择供应商时,货物质量、准时交货和业绩记录是最重要的指标。WEBBER等[2]根据供应商选择标准对1966—1990年间发表的文章进行了分类,基于74篇论文得出以下结论:供应商选择是一个多准则问题,报价、交货周期、质量、生产设施和地点是最常用的准则。

针对供应商选择,一些学者运用数学规划方法解决:GHODSYPOUR等[3]提出一种考虑多个标准的数学规划模型,通过求解一个非线性方程选择最优的供应商。有些学者使用数据包络分析(data envelopment analysis,DEA)法、层次分析法(analytic hierarchy process,AHP)、网络分析法(analytic network process,ANP)等。大多数学者将上述方法与其他分析方法结合求解供应商选择问题,如:BOTTANI等[4]在评估多个供应商时提出一种结构化方法,利用AHP和聚类分析在众多瓶装饮料供应商中选择合适的供应商;NAZREI等[5]和ALINEZAD等[6]将模糊AHP与其他求解方法结合在一起;WANG等[7]和KARAMI等[8]在使用DEA法时分别结合AHP和多准则妥协解排序法对石油开采设备和服装供应商进行选择。NOORI-DARYAN等[9]使用3种不同的博弈论方法选择最优订货策略。陈崇萍等[10]在面对“报价低、交货周期长”和“报价高、交货周期短”的供应商选择中考虑交货周期延长增加的库存成本,使用双源采购策略使得平均供应总成本最低。

综合现有文献看,很多文献只考虑物流成本和供应成本,文献[11-14]在各自的模型中都加入了库存因素,但较少文献考虑资金占用成本。大多数研究将供应商选择问题看成一个多准则选择问题,分析交货周期对供应总成本影响的文章不多。因此,本文考虑供应商交货周期对供应总成本的影响,构建考虑交货周期的供应总成本评价模型,并将交货周期进一步分解为生产时间和运输时间,探讨生产时间和供应商位置如何影响运输成本、库存成本和资金占用成本,从而导致供应总成本的变化。

1 考虑交货周期的供应总成本评价模型

为排除其他干扰因素,更突出交货周期对供应总成本的影响,假设:(1)订货周期等于交货周期。因为终端消费需求呈现个性化和多样化趋势,市场需求不确定性程度高,所以越来越多的企业倾向于小批量、多频次订货,很多企业只要上一批货到达,就会继续发出订单,故假设订货周期等于交货周期。(2)订货提前期等于交货周期。不考虑订单的处理时间,供应商交货后企业立刻再次订货,因此假设订货提前期等于交货周期。(3)企业每天的需求量符合均值为

R、方差为φ2的正态分布。

基本参数设定:交货周期为T,生产时间(企业发出订单到供应商备好货物准备发运的时间间隔)为t1,运输时间为t2,T=t1+t2;每个周期的订货量为Q;企业安全库存为Q0;货物报价(也即采购单价)为p;安全系数为S;单位货物单位距离运输成本(简称单位运输成本)为CT;单位货物单位时间库存持有成本(简称单位库存持有成本)为CI;单位资金单位时间的利率(简称利率)为r;采购固定成本为Z0;库存持有成本为ZI;运输成本为ZT;采购成本为ZP;资金占用成本ZM;供应总成本为Z;单位供应成本为C。

供应总成本包括库存持有成本、运输成本、采购成本和资金占用成本。运输成本跟供应商位置有关,且供应商位置对交货周期有影响。为了凸显交货周期的影响,将运输成本归入采购成本中,因此供应总成本为库存持有成本、采购成本和资金占用成本之和,即Z=ZI+ZP+ZM。

库存持有成本ZI与库存量和库存时间有关,库存量包括维持企业正常经营的周转库存和安全库存。周转库存与订货量有关。订货量是企业每天平均需求量R与订货周期T之积,即Q=RT。企业每个周期的库存都由Q下降为0,因此周转库存为Q/2。安全库存Q0是企业为解决自身需求的不确定性而准备的库存。在需求发生变化时,如当顾客的需求大幅增加,生产原料快速减少时,企业的安全库存能够保证生产原料在一段时间内正常供应。安全库存的设置与安全系数S相关,而S取决于客户服务水平。但安全库存设置不能过高,如果安全库存设置太高,就会产生大量的库存持有成本和资金占用成本。安全库存的计算式为Q0=φST,这里φ为每天需求量的标准差。因此,库存持有成本ZI=CI

(Q0+Q/2)T。

采购成本ZP为固定成本与变动成本之和。固定成本与订货量无关,而变动成本与订货量有关,因此采购成本ZP=Z0+pQ。

由于大部分企业会向银行贷款,所以每次购货产生的费用都会产生银行利息等资金占用成本。资金占用成本ZM=

r(ZP+ZI)。

将上述各种成本相加,得到供应总成本

式(1)显示,Z是关于交货周期T的幂函数。求Z关于交货周期T的一阶偏导和二阶偏导,其偏导值都大于0,说明供应总成本随交货周期的增加而增加,并且增加的速率越来越快。

2 交货周期的影响因素分析

交货周期包括生产时间和运输时间:生产时间与供应商的生产速度有关;运输时间与运输距离有关,而运输距离又取决于供应商位置。设从供应商到企业的运输距离为D,运输速度为v,则运输时间t2=D/v。订货量

Q=R(t1+D/v),安全库存Q0=φSt1+D/v。

为突出交货周期对供应总成本的影响,前一节将单位运输成本归入报价中,但本节要研究交货周期的影响因素——运输距离D和生产时间t1对供应总成本的影响,因此将运输成本和采购成本分开进行计算。运输成本

ZT=CTQD=CTRTD。

供应总成本Z=ZI+ZP+ZT+ZM,用t1+D/v代替T,代入式(1)整理得到2种形式的表达式:

当选择距离较远的供应商供货时,运输成本会随着运输距离的增加而增加,交货周期相应变长;当生产时间变长时,交货周期也变长。在交货周期延长的情况下,企业需要增加订货量来应对消耗,并且为保证供应,应对顾客需求的不确定性,企业的安全库存Q0也会相应增加,订货量Q和安全库存Q0的增加带来库存持有成本和资金占用成本的上升。

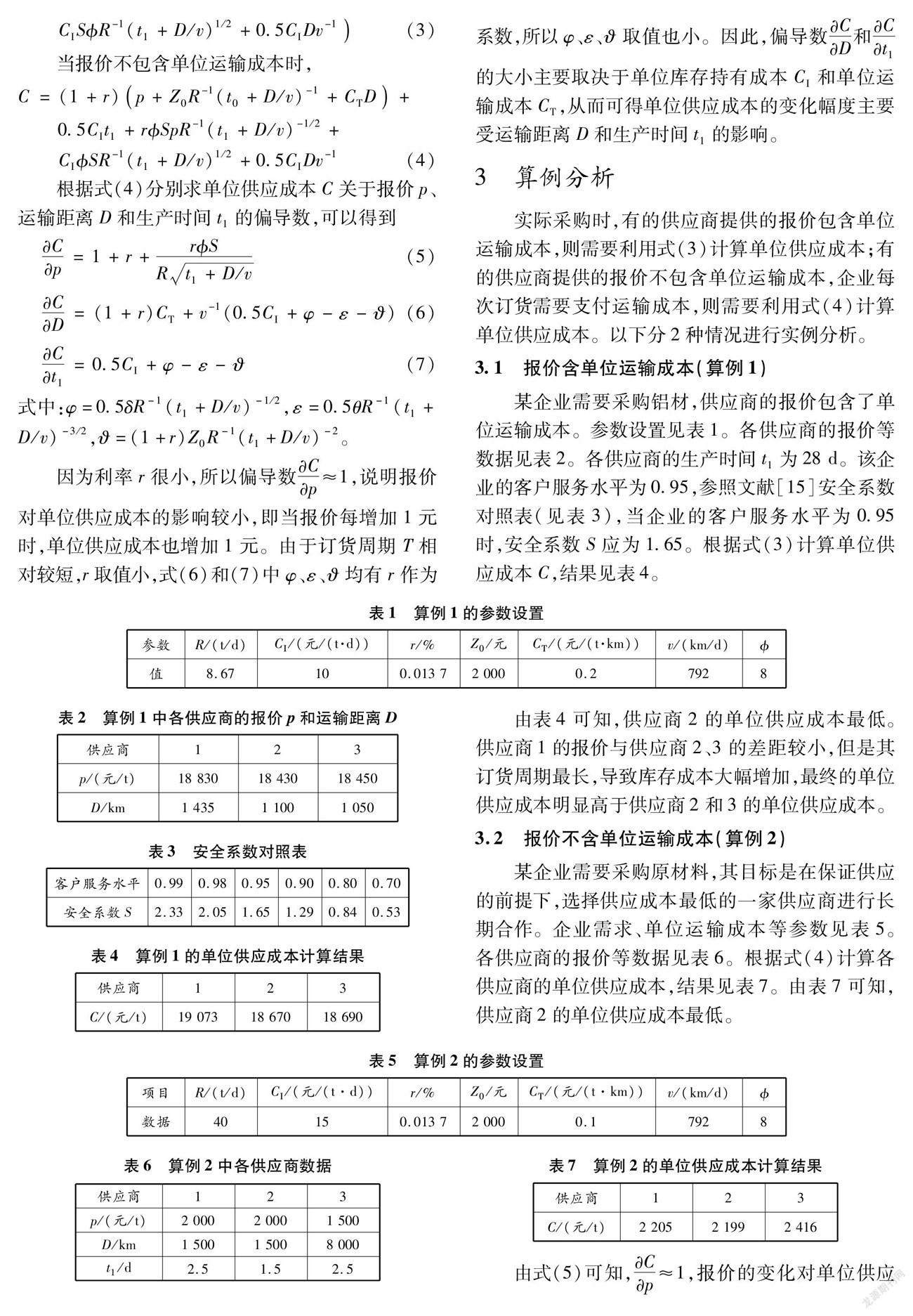

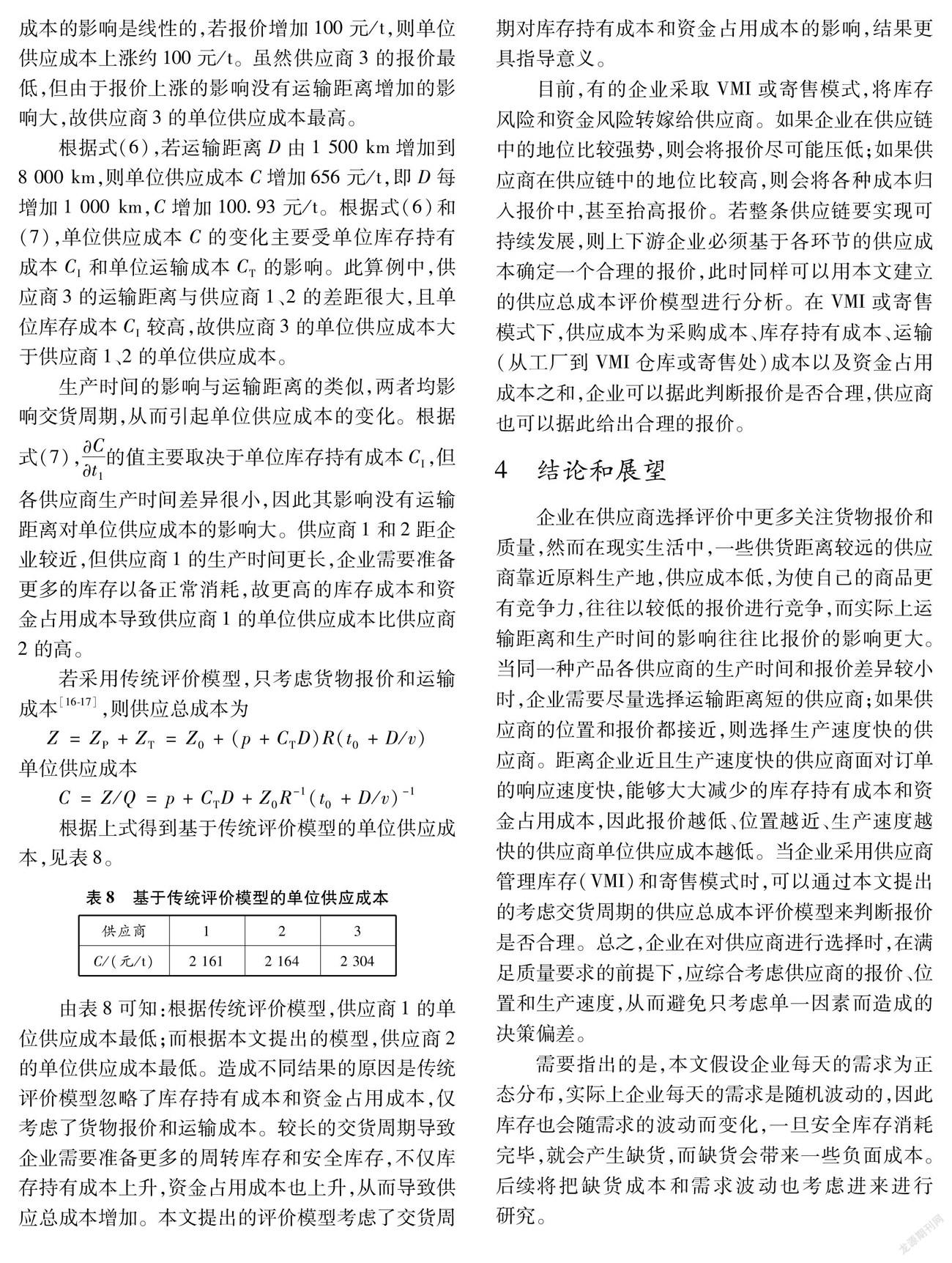

3.2 报价不含单位运输成本(算例2)

某企业需要采购原材料,其目标是在保证供应的前提下,选择供应成本最低的一家供应商进行长期合作。企业需求、单位运输成本等参数见表5。各供应商的报价等数据见表6。根据式(4)计算各供应商的单位供应成本,结果见表7。由表7可知,供应商2的单位供应成本最低。

由式(5)可知,Cp≈1,报价的变化对单位供应成本的影响是线性的,若报价增加100元/t,则单位供应成本上涨约100元/t。虽然供应商3的报价最低,但由于报价上涨的影响没有运输距离增加的影响大,故供应商3的单位供应成本最高。

根据式(6),若运输距离D由1 500 km增加到8 000 km,则单位供应成本C增加656元/t,即D每增加1 000 km,C增加100.93元/t。根据式(6)和(7),单位供应成本C的变化主要受单位库存持有成本CI和单位运输成本CT的影响。此算例中,供应商3的运输距离与供应商1、2的差距很大,且单位库存成本CI较高,故供应商3的单位供应成本大于供应商1、2的单位供应成本。

生产时间的影响与运输距离的类似,两者均影响交货周期,从而引起单位供应成本的变化。根據式(7),

Ct1的值主要取决于单位库存持有成本CI,但各供应商生产时间差异很小,因此其影响没有运输距离对单位供应成本的影响大。供应商1和2距企业較近,但供应商1的生产时间更长,企业需要准备更多的库存以备正常消耗,故更高的库存成本和资金占用成本导致供应商1的单位供应成本比供应商2的高。

若采用传统评价模型,只考虑货物报价和运输成本[16-17],则供应总成本为

根据上式得到基于传统评价模型的单位供应成本,见表8。

由表8可知:根据传统评价模型,供应商1的单位供应成本最低;而根据本文提出的模型,供应商2的单位供应成本最低。造成不同结果的原因是传统评价模型忽略了库存持有成本和资金占用成本,仅考虑了货物报价和运输成本。较长的交货周期导致企业需要准备更多的周转库存和安全库存,不仅库存持有成本上升,资金占用成本也上升,从而导致供应总成本增加。本文提出的评价模型考虑了交货周期对库存持有成本和资金占用成本的影响,结果更具指导意义。

目前,有的企业采取VMI或寄售模式,将库存风险和资金风险转嫁给供应商。如果企业在供应链中的地位比较强势,则会将报价尽可能压低;如果供应商在供应链中的地位比较高,则会将各种成本归入报价中,甚至抬高报价。若整条供应链要实现可持续发展,则上下游企业必须基于各环节的供应成本确定一个合理的报价,此时同样可以用本文建立的供应总成本评价模型进行分析。在VMI或寄售模式下,供应成本为采购成本、库存持有成本、运输(从工厂到VMI仓库或寄售处)成本以及资金占用成本之和,企业可以据此判断报价是否合理,供应商也可以据此给出合理的报价。

4 结论和展望

企业在供应商选择评价中更多关注货物报价和质量,然而在现实生活中,一些供货距离较远的供应商靠近原料生产地,供应成本低,为使自己的商品更有竞争力,往往以较低的报价进行竞争,而实际上运输距离和生产时间的影响往往比报价的影响更大。当同一种产品各供应商的生产时间和报价差异较小时,企业需要尽量选择运输距离短的供应商;如果供应商的位置和报价都接近,则选择生产速度快的供应商。距离企业近且生产速度快的供应商面对订单的响应速度快,能够大大减少的库存持有成本和资金占用成本,因此报价越低、位置越近、生产速度越快的供应商单位供应成本越低。当企业采用供应商管理库存(VMI)和寄售模式时,可以通过本文提出的考虑交货周期的供应总成本评价模型来判断报价是否合理。总之,企业在对供应商进行选择时,在满足质量要求的前提下,应综合考虑供应商的报价、位置和生产速度,从而避免只考虑单一因素而造成的决策偏差。

需要指出的是,本文假设企业每天的需求为正态分布,实际上企业每天的需求是随机波动的,因此库存也会随需求的波动而变化,一旦安全库存消耗完毕,就会产生缺货,而缺货会带来一些负面成本。后续将把缺货成本和需求波动也考虑进来进行研究。

参考文献:

[1]DICKSON G W. An analysis of supplier selection systems and decisions[J]. Journal of Purchasing, 1966, 2(1): 5-17. DOI: 10.1111/j.1745-493X.1966.tb00818.x.

[2]WEBBER C A, CURRENT J R, BENTON W C. Vendor selection criteria and methods[J]. European Journal of Operational Research, 1991, 50(1): 2-18. DOI: 10.1016/0377-2217(91)90033-R.

[3]GHODSYPOUR S H, O’BRIEN C. The total cost of logistics in supplier selection, under conditions of multiple sourcing, multiple criteria and capacity constraint[J]. International Journal of Production

Economics, 2001, 73(1): 15-27. DOI: 10.1016/S0925-5273(01)00093-7.

[4]BOTTANI E, RIZZI A. An adapted multi-criteria approach to suppliers and products selection: an application oriented to lead-time reduction[J]. International Journal of Production Economics, 2008, 111(2): 763-781. DOI: 10.1016/j.ijpe.2007.03.012.

[5]NAZREI A, MEFTAHI H, SHAHAROUN A M. Supplier evaluation and selection in SCM using fuzzy AHP[C]//2011 3rd International Conference on Advanced Management Science. 成都亚昂教育咨询有限公司, 2011, 19: 143-147.

[6]ALINEZAD A, SEIF A, ESFANDIARI N. Supplier evaluation and selection with QFD and FAHP in a pharmaceutical company[J]. International Journal of Advanced Manufacturing, 2013, 68: 355-364. DOI: 10.1007/s00170-013-4733-3.

[7]WANG C N, TSAI H T, HO T P, et al. Multi-criteria decision making (MCDM) model for supplier evaluation and selection for oil production projects in Vietnam[J]. Processes, 2020, 8(2): 134. DOI: 10.3390/

pr8020134.

[8]KARAMI S, YAGHING R, MOUSAZADEGAN F. Supplier selection and evaluation in the garment supply chain: an integrated DEA-PCA-VIKOR approach[J]. The Journal of the Textile Institute, 2021, 112(4): 578-595. DOI: 10.1080/00405000.2020.1768771.

[9]NOORI-DARYAN M, TALEIZADEH A A, JOLAI F. Analyzing pricing, promised delivery lead time, supplier-selection, and ordering decisions of a multi-national supply chain under uncertain environment[J]. International Journal of Production Economics, 2019, 209: 236-248. DOI: 10.1016/j.ijpe.2017.12.019.

[10]陈崇萍, 陈志祥, 邵校. 基于平滑采购策略的跨国双源采购问题研究[J]. 管理评论, 2020, 32(8): 295-303. DOI: 10.14120/j.cnki.cn11-5057/f.2020.08.024.

[11]BENTON W C. Quantity discount decision under conditions of multiple items, multiple suppliers and resource limitation[J]. International Journal of Production Research, 1991, 29(10): 1953-1961. DOI: 10.1080/00207549108948060.

[12]HONG J D, HAYYA J C. Just-in-time purchasing: single or multiple sourcing[J]. International Journal of Production Economics, 1992, 27(2): 175-181. DOI: 10.1016/0925-5273(92)90011-U.

[13]李丹,张强.浅议供应商地理位置选择对T公司企业成本的影响[J]. 物流工程与管理, 2015, 37(3): 193-194. DOI: 10.3969/j.issn.1674-4993.2015.03.063.

[14]TEZENJIR F, MOHAMMADI M, PASANDIDEH S H R, et al. An integrated model for supplier location-selection and order allocation under capacity constraints in an uncertain environment[J]. Scientia Iranica E, 2016, 23(6): 3009-3025. DOI: 10.24200/sci.2016.4008.

[15]赵庄. A公司在需求不确定情况下的安全库存研究[D]. 北京: 北京理工大学, 2016.

[16]陈建明. F企业采购成本管理研究[D]. 武汉: 中南财经政法大学, 2019.

[17]陳启杰, 齐菲. 供应商选择研究述评[J]. 外国经济与管理, 2009, 31(5): 30-37. DOI: 10.3969/j.issn.1001-4950.2009.05.005.

(编辑 赵勉)

收稿日期: 2021-03-09

修回日期: 2021-06-24

基金项目: 集美大学国家基金培育计划(ZP2020004)

作者简介:

刘旺盛(1979—),女,湖南新邵人,副教授,博士,研究方向为供应链和物流优化管理,

(E-mail)wangshengliu@163.com