基于改进弦高误差约束的机器人曲面磨削轨迹规划

2022-03-31詹庆荣段鹏飞吴路路江本赤

詹庆荣, 段鹏飞, 吴路路, 江本赤

(安徽工程大学 机械工程学院,安徽 芜湖 241000)

0 引言

打磨机器人是机器人工业化的一个典型代表,主要被用来对一些形状较为复杂的零件进行打磨抛光[1],能有效解决手工磨削存在的费时、费力、生产效率低下、加工质量不稳定等问题[2-3].在机器人自动打磨系统中,稳定的磨削力、高精度的打磨轨迹是影响磨削质量的两个重要因素,其中磨削轨迹是打磨的基础[4-5].

为了提高机器人磨削的精度,国内外学者作了大量研究.赵艳梅[6]提出一种基于IGS文件满足弦高误差的NURBS曲面轨迹规划方法,可以生成弦高误差约束下的自由曲面的加工轨迹.然而,在通过弦高误差进行曲面轨迹规划时,会遇到在曲率较大处弦高误差超过约束的问题.Lv等[7]提出一种自由曲面的曲率变化特性自适应的轨迹规划方法,通过优化提取刀触点,使规划得到的轨迹弦高误差在约束范围内.但该方法需要计算大量的提取点,过程繁琐复杂.Sun等[8]提出一种基于Hilbert曲线的路径生成算法,通过调节生成路径的覆盖密度,保证了抛光精度.Han等[9]基于扫描模式的物理均匀覆盖路径规划方法,提出一种有效的迭代逼近算法.但文献[8-9]规划的路径过于复杂,使用机器人抛光时,需要频繁变换姿态,抛光效率较低.王浩等[10-11]以叶轮作为切削对象,对3次B样条插补算法进行了改进,得到的切削路径实现了平稳、高精度运行,但他们忽略了刀具与叶轮的接触状态.甘亚辉等[12-13]提出采用自适应变阻抗的力跟踪控制策略,实现对环境变化的力控制,但由于建模困难,控制方法难以应用于实际加工.文科等[14-16]通过对机器人的误差标定,使机器人定位精度得到提升,提高了机器人打磨精度,但他们没有考虑机器人的末端姿态对机器人定位精度的影响,在磨削轨迹方面也有欠缺.

针对机器人磨削自由曲面的轨迹规划精度问题,本文提出一种基于改进弦高误差约束的磨削轨迹规划方法.在分析刀具与工件有效接触区域的基础上,建立磨削行距计算模型;改进弦高误差法,考虑曲面曲率对走刀步长的影响,获得优化的磨削轨迹,以提升磨削后工件表面的轮廓质量.

1 磨削轨迹的轮廓误差约束算法

以直线插补形式的磨削作业影响表面轮廓质量,而以改进的等弦高误差法进行轨迹规划,可通过控制走刀步长确保相邻两个刀触点间的弦高误差在许可范围内.

1.1 接触区域确定

以平底刀具为例,为避免刀具中心的零转速磨削,使刀轴矢量m相对于被加工曲面局部的法矢量n偏转一个角度α,提高在进给方向V上刀触点处的抛磨速度.如图1所示,当刀具偏转一个角度α后,刀具与工件的有效接触面积随之改变,刀具底面在垂直于进给方向V的法平面上的投影呈椭圆形,其长半轴为刀具半径r,短半轴为e=rsinα,故接触区域可用如下椭圆方程表示:

图1 刀具姿态示意图Fig.1 Schematic diagram of tool posture

(1)

1.2 走刀行距计算

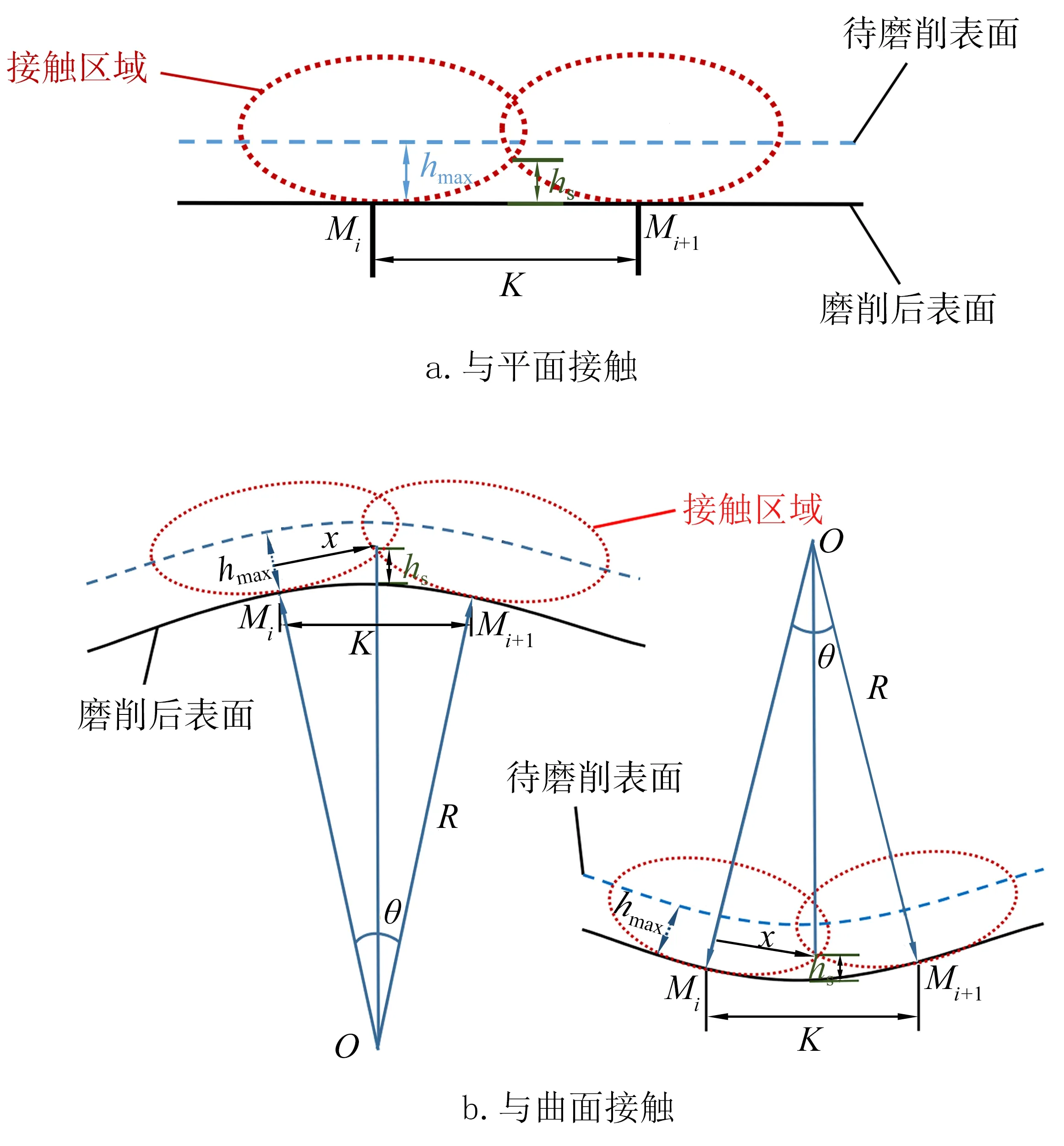

记行距为K,残余高度为hs,最大磨削深度为hmax.由于工件表面曲率影响行距计算的结果,下面分别对平面和曲面两种情况进行计算,计算模型见图2,其中Mi、Mi+1表示相邻刀触点.

图2 行距计算模型Fig.2 Calculation model of line space

1)刀具与平面工件接触时的行距计算模型如图2a所示.由式(1)知,当残余高度控制为hs时,此时y=hs,行距K=2x,则

(2)

2)刀具与曲面工件接触时的行距计算模型如图2b所示,其中R为接触区域工件的曲率半径,θ为两个刀触点之间的夹角.由于相邻刀具磨削点间隔较小,可假设曲面曲率不变.

对于凸曲面,有

(3)

(4)

对于凹曲面,有

(5)

(6)

1.3 走刀步长计算

走刀步长越大,则磨削加工误差越大,反之亦然[17].为得到合理的走刀步长,建立如图3所示的步长计算模型,其中R为沿走刀方向的工件表面的局部曲率半径,H为相邻刀触点之间的走刀步长,ε为弦高误差.

图3 走刀步长计算模型Fig.3 Calculation model of cutting step length

根据几何平面关系,对于凸曲面,有

(7)

对于凹曲面,有

(8)

1.4 改进的弦高误差约束算法

等弦高误差算法[18]的前提是相邻磨削点之间的曲率基本相同,即用当前接触点处的曲率半径代替相邻磨削点之间曲线的曲率半径,根据该曲率半径计算加工步长.从式(7)和(8)中可以看出,在给定弦高误差时,走刀步长与当前磨削点的曲率半径正相关.如果当前磨削点的曲率半径Ri大大超过相邻点之间曲线的最小曲率半径Rmin(图4),则由当前磨削点曲率半径计算的步长Hi可能过长,从而导致实际加工的弦高误差εm过大.

图4 实际弦高误差超过给定误差Fig.4 Actual chord height error over the given error

针对此问题,本文通过增加大曲率区域内磨削点的密度,对传统的等弦高误差算法进行改进,以提高误差控制的曲率自适应性.具体步骤如下:

1)采用恒定弦高误差法,计算出一系列接触点及对应步长;

2)判断当前弦高误差是否超过给定误差ε;

3)若未超过给定误差ε,则更新起点并计算下一个磨削点;

4)若超过给定误差ε,则比较两个磨削点位处的曲率,以较小曲率重新计算磨削点;

5)返回第2)步,直至磨削点位全部计算完成.

1.5 优化磨削轨迹的获取

当刀具磨削参数确定之后,磨削曲面的轮廓精度主要由行距和进给步长决定,本文通过优化磨削轨迹达到提升轮廓精度的目的.在行距方向上,根据1.2中行距与残余高度的关系模型,通过等残余高度约束计算出合理的行距;在步长方向上,利用改进的弦高误差方法获得优化的进给步长,在两个方向上都考虑了曲面曲率的影响,示意图如图5所示.优化轨迹主要通过3步获取.

图5 优化轨迹获取示意图Fig.5 Schematic diagram of optimized trajectory acquisition

1)初始轨迹的选择与离散:选取待加工曲面上边长较长的一个边,根据给定的弦高误差ε,使用优化后的进给步长对初始轨迹线进行离散,得到的离散点即为刀触点;

2)偏置轨迹:用计算得到的加工行距对初始轨迹上每一刀触点进行偏置,连接所有偏置刀触点,得到偏置轨迹;

3)将得到的偏置轨迹作为初始轨迹,重复上面的步骤.

2 磨削曲面表达及曲率计算

计算磨削轨迹的前提是曲面轮廓的数学表达,本文采用多数CAD系统采用的NURBS(非均匀B样条曲面)方法进行曲面的有关计算.

设P(u,v)是一张k×l次的NURBS曲面,曲面的有理分式[19]可以表示为

其中:u,v为曲面上的参数变量;i,j为网格数量;p,q为权因子数量;Pi,j是曲面上的控制点;ωi,j是与控制点关联的权因子;Ni,p(u)、Nj,q(v)分别定义为节点矢量U、V上的非有理B样条基函数.

设建立的参数形式的一般自由曲面为

P(u,v)=(x(u,v),y(u,v),z(u,v)),u,v∈[0,1],

其中分量x,y,z是参数u和v的可微函数.

由于曲面上任一点有无数条曲率各不相同的曲线,为统一表示,引入法曲率.设kn为曲面一点处的法曲率,k为经过该点的曲线曲率在曲面法向上的投影,则

其中:β表示点P(ui,vi)处的单位法矢量和过该点曲线单位主法矢量的夹角;φ1,φ2表示曲面的第一和第二基本形式,则该点的曲率半径为1/kn.

3 仿真实验

3.1 计算轨迹数据

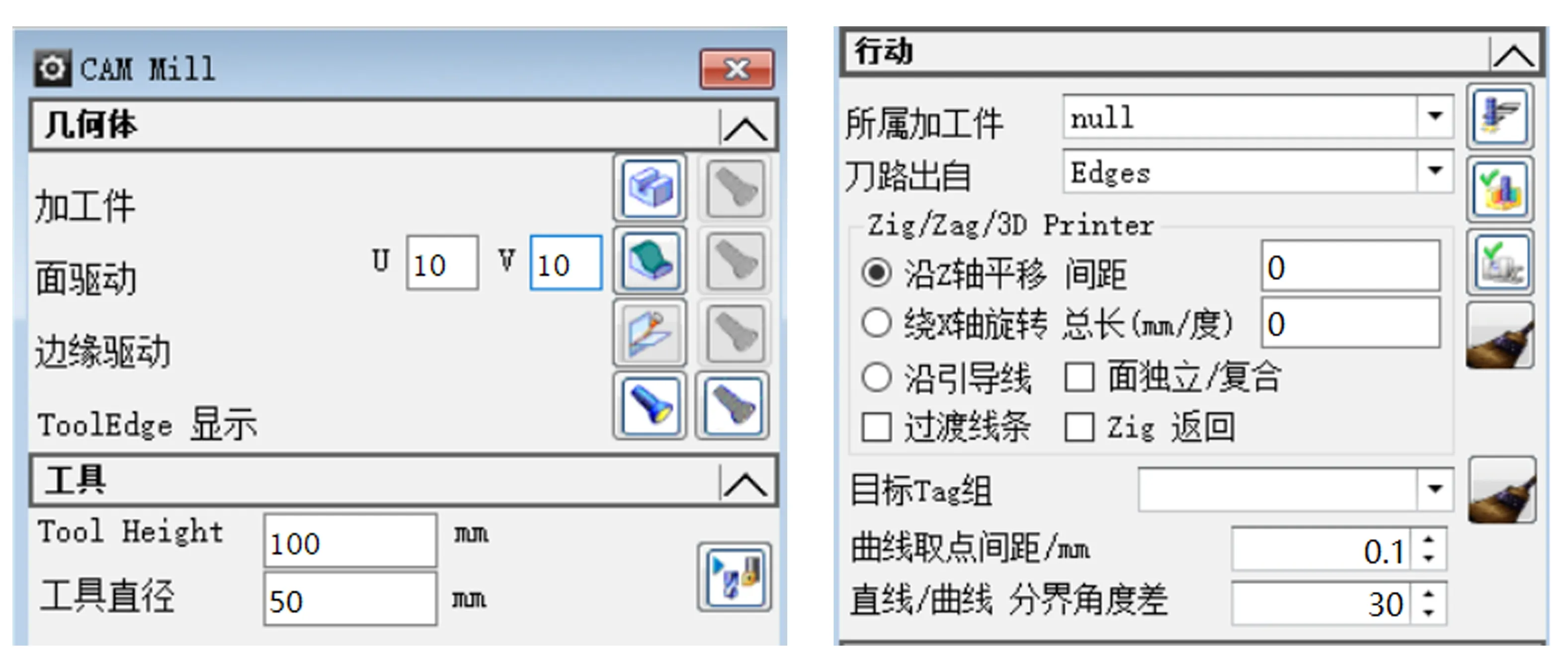

以埃夫特智能装备股份有限公司开发的ER_factory软件为平台,基于本文算法构建磨削轨迹生成系统.该系统主要分为两部分:1)磨削刀触点的提取,该部分用于生成磨削轨迹与刀触点.2)机器人运动学,该部分将获得的刀触点数据经六轴串联机器人逆运动学变换转化为关节数据,以文本方式输出,以便后续验证.

图6a是选择待加工件、设置刀具尺寸界面;图6b是轨迹规划相关参数的设置界面.选择平头磨削刀具的直径为50 mm,残余高度为0.05 mm,给定弦高误差为0.1 mm,刀具轴线与刀触点处法矢量夹角为30°,生成的磨削轨迹如图7所示,规划得到的刀触点部分数据如图8所示.

a.加工件选择与刀具设置 b.轨迹参数设置图6 轨迹生成平台Fig.6 Trajectory generation platform

图7 磨削轨迹Fig.7 Grinding track

图8 刀触点部分数据Fig.8 Partial data of tool location

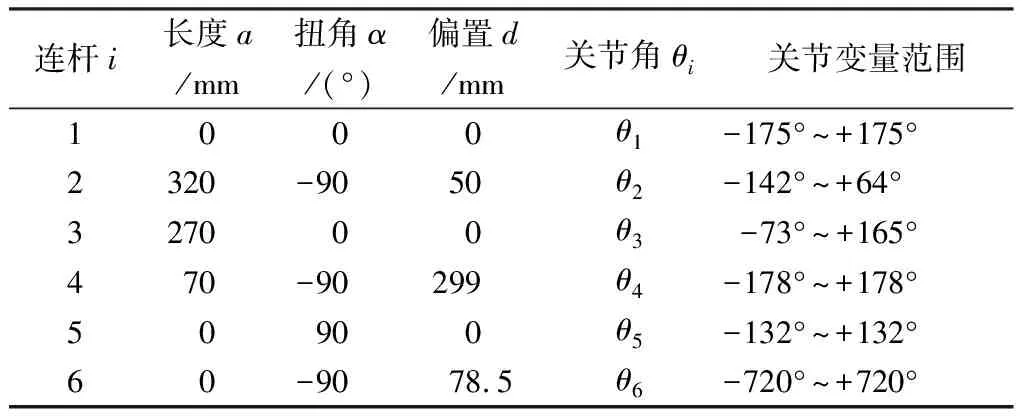

为了验证生成轨迹的合理性,将生成的刀触点数据通过机器人逆运动学转化为关节数据.仿真实验采用的机器人为埃夫特的六轴机器人ER3B,其最大负载能力为3 kg,工作范围为0.6 m,重复定位精度为0.02 mm,机器人相关参数见表1.

表1 ER3B机器人相关参数Tab.1 Related parameters of ER3B robot

机器人同一个末端位姿有多组关节角解,其中有些解满足不了机器人连续运动条件.因此,在满足连续运动条件下,以转过的关节角度最小为标准,求出最优解[20],得到关节角部分数据(图9).

图9 关节角部分数据Fig.9 Partial data of joint angle

3.2 数据分析

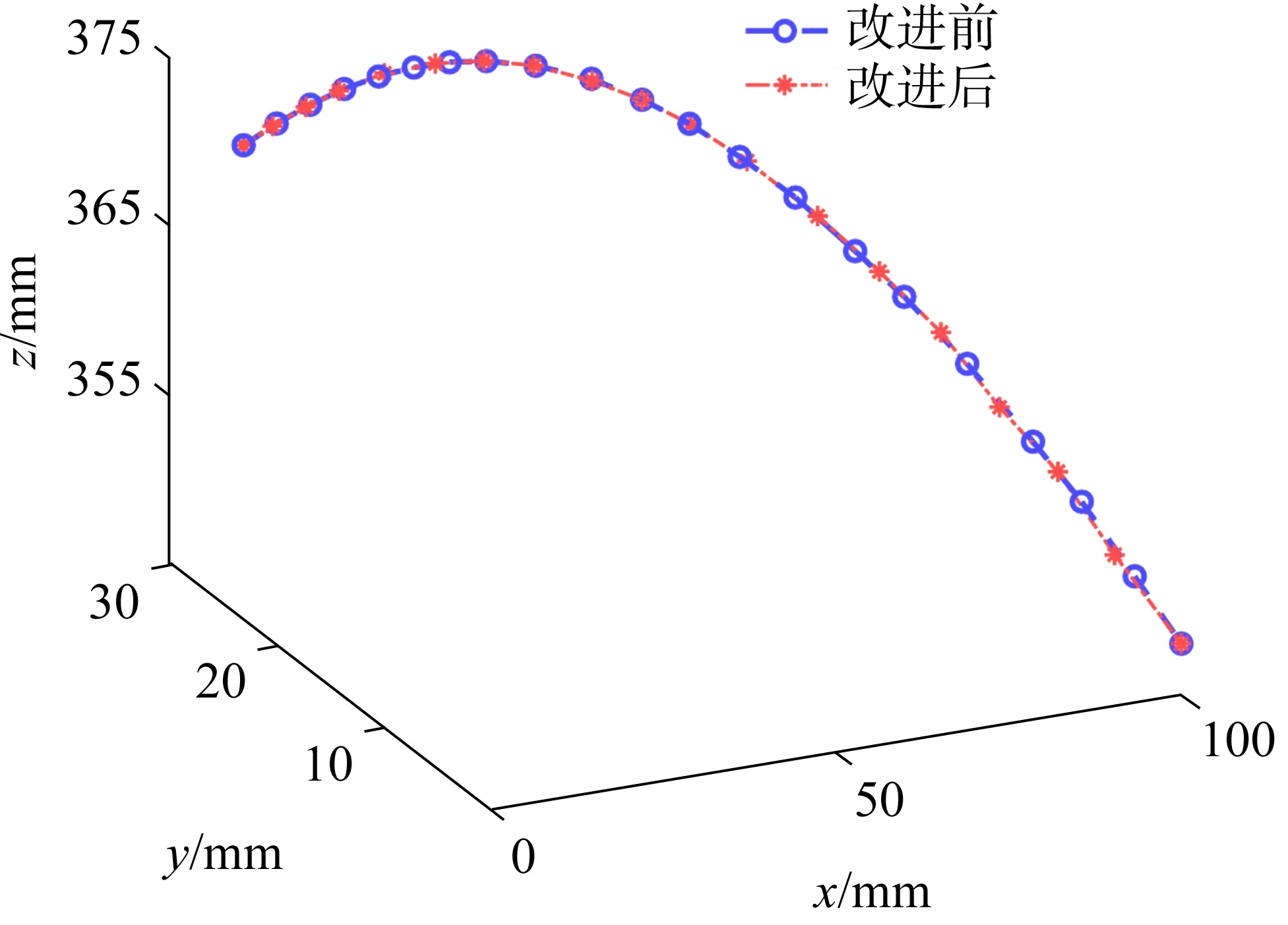

取图7中的一条轨迹,分析算法改进前后的变化情况(图10).可以看出,改进后的算法在轨迹的曲率较大处提取的刀触点更密集,说明本文算法得到的优化轨迹能够更好地反映曲面曲率变化情况,曲率自适应性更好.

图10 磨削轨迹刀触点对比Fig.10 Comparison of grinding path tool contacts

进一步对比改进前后同一条轨迹上的弦高误差(图11).可以看出,改进前曲率较大处的弦高误差超过0.10 mm,超出了给定的弦高误差值,这意味着弦高误差超出了公差,因此很容易出现过切现象.而改进后的算法将轨迹曲率较大处的弦高误差控制在了0.05 mm左右,在给定弦高误差范围内,确保了加工后的工件表面轮廓精度.

图11 弦高误差对比Fig.11 Comparison of chord height error

4 结论

为提高曲面磨削的轮廓精度,本文给出了一种基于改进弦高误差约束的机器人磨削轨迹规划方法,该方法结合计算的走刀行距与步长,获得了优化的磨削轨迹.通过与改进前的算法对比发现,本文方法在轨迹线曲率较大处提取的刀触点更加密集,改善了磨削轨迹在步长方向的弦高误差,可将弦高误差有效地控制在给定弦高误差范围内,这表明优化后的轨迹曲率自适应性更好,能提高磨削后的曲面轮廓质量.