光阻法油液污染度检测传感器的设计与实现

2022-03-24张梅菊王文瑾

刘 阁, 张梅菊, 王文瑾, 王 一

(1.航空工业北京长城航空测控技术研究所,北京 101111; 2.状态监测特种传感技术航空科技重点实验室,北京 101111;3.空装驻北京地区第五军事代表室,北京 101399)

液压系统中,液压油在作动部件内所形成的油膜平均厚度为5 μm。伴随着液压部件疲劳、切削、粘着、冲蚀等一系列磨损的发生,固体污染物逐渐增多。其中,2~100 μm粒径的颗粒污染物是导致液压系统突发性故障的诱因,也是判断液压系统能否可靠工作的主要依据[1]。因为人眼视见的极限分辨率仅为40 μm[2],所以液压油的污染带有很强的蔓延性和隐蔽性。油液污染度常用的检测手段有很多,如电阻法、光耗法[3]、光散法、图像法、滤网称重法等。从目前的技术成熟度看,以光阻法和光散射法的应用最为普遍。光阻法利用了光传播损耗的特性进行粒径识别,具有较宽的测量范围,但最小的检测粒径尚无法达到1 μm以下;光散射法利用颗粒对光线的反射特性进行检测,可以对1 μm以下的颗粒物进行统计,具有很高的粒径分辨率,但检测范围通常不大于20 μm[4-5]。因此,光阻法多用于在线监测,光散射法则用于离线和对精度要求较高的场合[6]。目前国内外油液污染度检测设备中,光阻法的应用程度最高,相关的标准规范也最全面。从检测标准上看,对颗粒物的统计方式分为2种:区间计数法(如NAS1638、SAE749D)和累计法(如GJB420A/B、ISO4406)。近几十年间,国内大型液压系统对油液在线监测的需求日趋强烈,研制出基于光阻原理的在线油液污染度传感器具有重大意义。国内科研机构也在不断地对光阻法和光散射法的深度和广度进行挖掘和拓展[7-8]。文献[9]~文献[11]中,航空工业北控所的科研团队通过对国外紧凑型颗粒计数器的分析进行了颗粒物光阻检测原理国产化设计的论证与测试归纳,在此基础上进一步改变光源波段来改善检测效果,并取得了具有实际应用价值的科研成果,但仍面临一系列工程实现的问题。例如:如何提升粒径识别的分辨能力;如何增强对光源稳定性的控制;如何进一步削弱噪声对颗粒脉冲的影响等。在参考国外同规格油污传感器技术指标的基础上,应用单模组、低功率激光器作为检测光源,开展了基于GJB420B标准光阻型油液污染度检测传感器自主研制的工作,并取得了较好的应用效果。

1 原理与设计方案

1.1 工作原理

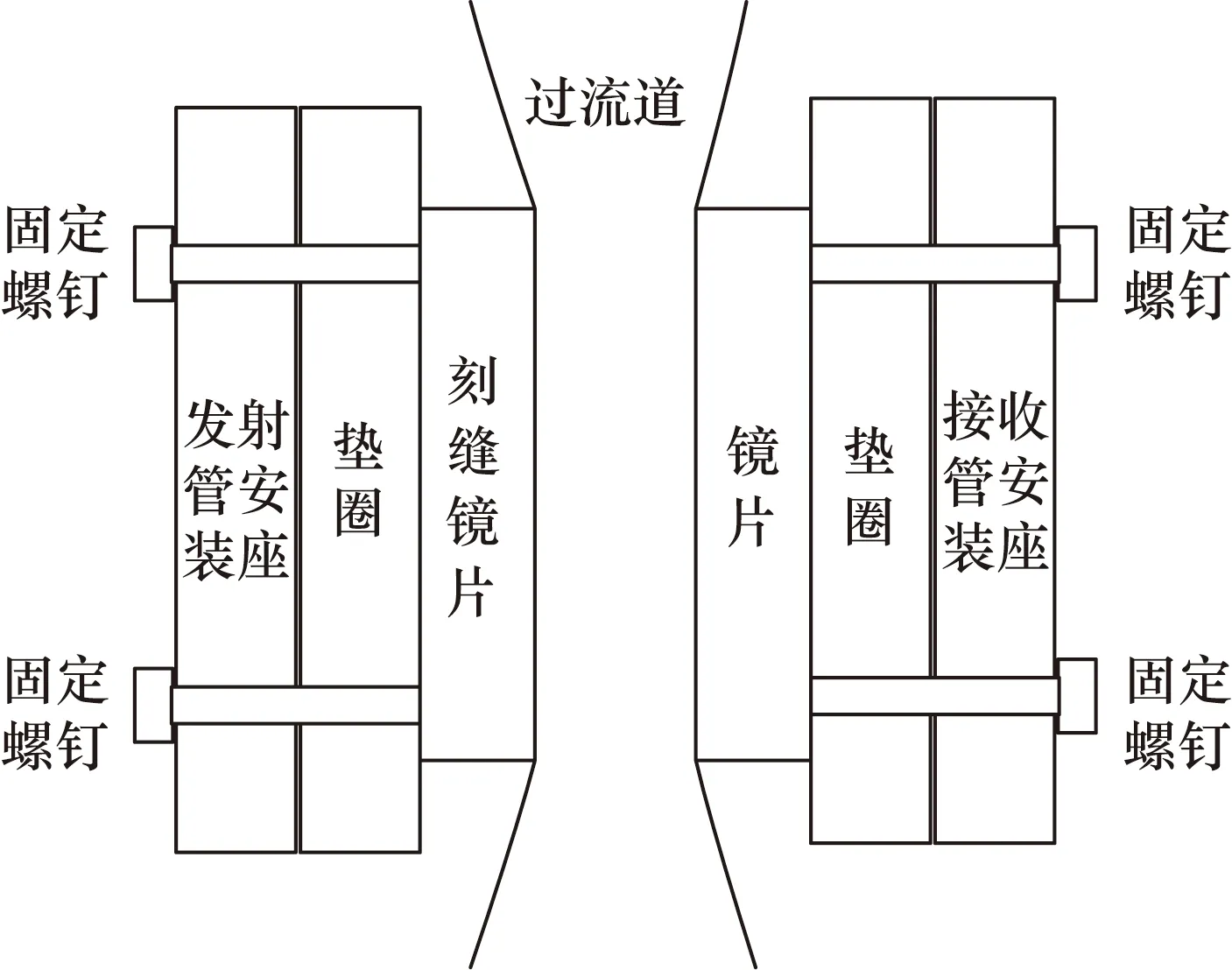

光阻式传感器是利用介质中固体颗粒物对光遮挡的特性而设计的传感器,主要由4个部分组成:光源、过流池、发射光源和光电接收器。如图1所示,光源以恒定光强向发射镜片进行照射,发射镜片有一层镀膜,正对过流池空间中央位置有一狭小刻缝;光源透过刻缝射向介质;光束透过过流池后照射在接收镜片上;接收镜片与发射镜片在结构上完全一致。光透过接收镜片射向光电接收器。当流体以层流状态固定流速通过过流池时,固体颗粒物会依次对光源进行遮挡,从而在光电接收器上形成脉冲式的响应信号。如果流体以恒定流速通过过流池,那么一定时间内通过过流池的流体容积是可以推算的。通过对脉冲数量的统计就可以推知流体在一定容积下的颗粒物浓度。由于不同粒径颗粒物对光的遮光面积不同,因此很容易建立起粒径与脉冲幅度之间的关系,从而统计出不同粒径的颗粒浓度。

图1 光阻法原理

由于过流池空间十分狭小,所以透光面积会直接决定粒径的量程范围。如果刻缝透光面积大,则较大粒径颗粒可以产生完整的脉冲变化,但引起的噪底幅度也大;而较小粒径颗粒所产生的脉冲幅度相对较小,极易受噪声的干扰。比如当透光面积较大时,过流池将一个100 μm粒径的颗粒物完整转化为一定幅值的脉冲信号。但是这样的光功率条件下,10 μm以下粒径颗粒物所产生的脉冲幅值却较低。当小粒径颗粒的脉冲幅值接近甚至低于固有噪声水平时会造成检测失效。同样,如果透光面积小,那么稍大粒径的颗粒物经过过流池时会出现幅值“饱和”,即颗粒信号始终处于高幅值水平。小粒径脉冲信号被彻底淹没而导致检测失效。另外,不同的流体介质对不同波段的光吸收、敏感度不同,检测结果也不同。所以,粒径的识别效果并不能简单通过改变入射光强来进行调整。

根据Mie理论[12],光束照射到微粒后所产生的脉冲幅值ΔE存在如下关系:

(1)

图2 各参量与ΔE的变化关系曲线

由图2可知,提高ΔE最直接的方法就是增加入射光波长λ。因此,油污传感器选用近红外区波段的激光器作为光源。光电接收器具有与激光器对应的敏感波段和感应面积,能够对2~100 μm粒径范围内颗粒的遮挡进行响应。

1.2 设计组成

光阻式油液污染度检测传感器结构和检测电路设计组成如图3所示。结构部分由入油管接口、出油管接口、过流池阀块组成。过流池阀块对介质进行单向测量。检测电路根据功能可划分为:I/U转换电路、放大滤波电路、颗粒分拣电路、光强反馈电路、颗粒处理模块、驱动电路、程控积分电路、电源模块。其中,I/U转换电路负责将含有颗粒信息的光电流转换成电压脉冲。脉冲信号经放大滤波后,由颗粒分拣电路进行粒径分拣,再由颗粒处理模块对各个粒径通道脉冲数量进行统计和污染物浓度换算。光强反馈电路作为光源光强的反馈与光电接收端共同组成了对光源的闭环调节,以此来确保检测光强的稳定性。

图3 油污传感器设计组成

2 流体状态分析与过流池阀块设计

2.1 流体状态分析

运动流体具有3种能量形式:压力能、动能和位能,三者之间可以相互转化,且任意一点的流体能量就是3种能量之和。由于流体具有一定的黏度,所以在运动过程中会有阻力和能量的损失。当流体遇到阻碍和方向突变时会引起质点之间的相互撞击和剧烈摩擦。这些都会给光阻法的检测效果带来巨大的影响。通常,流体的运动存在2种不同的状态:层流和紊流。无论是层流还是紊流都与流体的流速、管径、黏度有关。处于紊流状态的质点运动方向杂乱无章;处于层流状态的流体质点,运动方向稳定且互不扰动。层流和紊流的判断采用临界雷诺数区分,临界雷诺数是确定流体运动状态的无量纲参数。大于临界雷诺数的状态为紊流,小于临界雷诺数的状态为层流。液体流量q(mL/min)与流速v(m/s)之间的关系描述如下:

(2)

式中:A为过流池截面积;d为过流池孔径,mm。取液压油常规运动黏度为30×10-6m2/s,密度ρ取850 kg/m3,动力黏度η=25.5×10-3Pa·s。将其代入雷诺数Re计算公式可以得到:

(3)

由式(3)可知,临界雷诺数与孔径成反比,与流量成正比。当流量和雷诺数已知时,可以具体计算出过流池的孔径值。固定临界雷诺数为2000,计算不同流量情况下的最小孔径值(如表1所示)。

表1 临界雷诺数2000下流量与孔径的计算结果

由表1可知,流量不大于3000 mL/min时,过流池孔径可以设计为不大于1 mm。

2.2 过流池设计

过流池阀块为油污传感器的核心部件,由一块硬质铝深孔加工实现。孔径1.65 mm,孔长3.55 mm。当流量不大于800 mL/min情况下,最大雷诺数远小于临界雷诺数(2000)。证明过流池内的流体状态为层流,符合进行光阻检测的流体条件,且流量具有较宽的变化裕度。油污传感器并联安装在回油管路中,为了确保不对安装管路产生明显干扰就需要对其压力和流速做进一步分析。应用FLUENT软件环境建立并分析模型,对过流池阀块的液流状态进行流迹仿真。如图4所示,流迹仿真结果表明过流池内部流迹颜色均匀一致,处于层流状态。

图4 过流池液流迹线

利用式(4)对过流池内部的压降进行估算。

(4)

式中:l为过流池的长度;f为内摩擦系数,在层流状态下其值为

(5)

应用式(4)、式(5)对不同流量下所设计的过流池阀块压降进行估算,结果如表2所示。

表2 不同流量的计算结果

由表2可知过流池阀块的沿程损耗不大于0.01 MPa,满足使用要求。

过流池阀块的结构由密封圈、发射镀膜镜片、接收镜片、压盖、螺钉、激光器安装座、光电转换管安装座组成,如图5所示。发射镜片为氧化铝晶片上镀有带微小薄膜刻缝的材料,镜片通过环状压盖和光电器件安装座紧固。光源透过镀膜镜片的刻缝射入过流池内的油样,再透射穿过接收镜片,照射在光电接收管靶面上。光电接收管的光电流就是反应颗粒粒径信息的载体。颗粒大,遮光面积大则光弱;颗粒小,遮光面积小则光强。光在穿越发射镜片和接收镜片这两个环节过程中会产生85%的光功率损失。

图5 过流池阀块结构设计示意

3 实现方案

3.1 颗粒信号调理

光电组件及颗粒信号的调理转换是油污传感器检测电路的关键部分。相关文献表明[13],油液对红外区波长的光源衰减影响最小。因此油污传感器的光源选用中心波长处于红外波段的激光器,并专门设计了光源驱动电路。光源驱动电路的核心器件为一个复合放大管B1,B1具有较高的电流放大倍数。如图6所示,光源驱动电路通过调节激光器驱动电流来改变光功率。运放U9B构成的积分环节具有较高的开环增益。其负相是一个稳定的偏置电压,正相输入是能够反映接收端光强的反馈电压。当U9B捕捉到输入端微小的差模电压变化后,将其以积分形式转化为B1的基极电流,驱动激光器改变发射光强。光源驱动电路与光电接收电路构成一个闭环反馈的整体。

图6 光源驱动电路

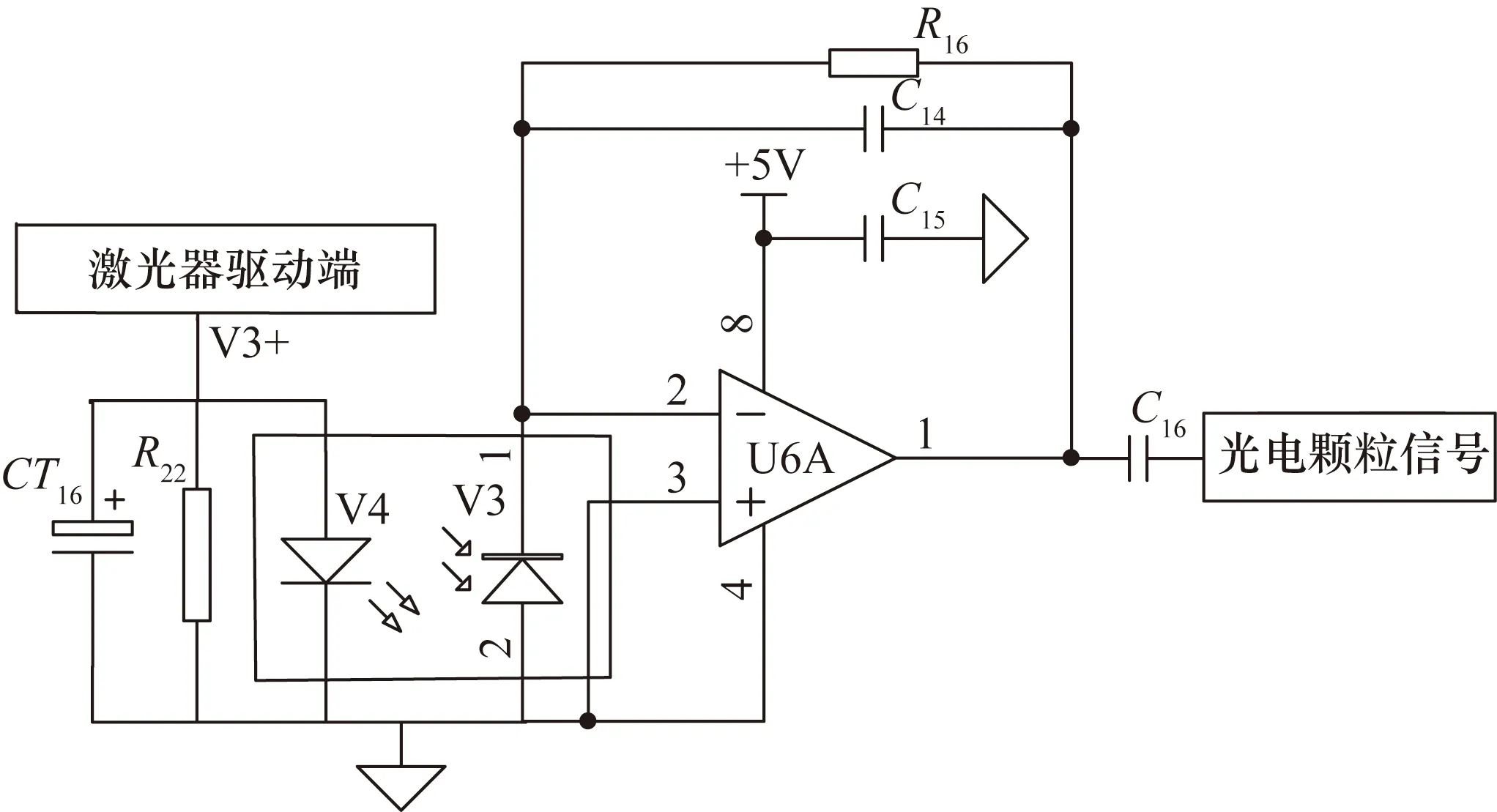

光电接收电路为将光电接收管(图7中V3)输出的光电流转换为颗粒脉冲信号的电路。V3对光波段的峰值响应范围对应于激光器的发射波段,光电流的动态变化范围仅有几十μA。大粒径颗粒通过时,光电流较小;小粒径颗粒通过时,光电流较大。作为颗粒物信息的载体,微弱的光电流信号通过电流/电压(I/U)转换成为电压小信号。U6A是一个低失调的轨对轨精密运算放大器,具备较低的噪声水平。因为颗粒信号的动态幅值不大,变化频次也不高,所以对运放的增益带宽要求不高。U6A与C14、R16共同组成了I/U转换的实体。

图7 I/U转换电路

3.2 光源闭环调节

受温漂和器件电气特性的影响,电路的工作参数会发生漂移。如图8所示,为保证测量精度,光电接收端光强必须有闭环自适应调整功能,以确保接收端光强始终处于稳定状态。如果没有光源闭环调节,那么这种漂移会随着工作时间的推移产生剧烈的负面效应。闭环调节是当I/U转换电路产生光电压后,由颗粒处理模块的DSP进行A/D采集,判断这个电压是否处于测量精度的冗余范围内,再通过积分电路反馈调节激光器的驱动电流。

图8 油污传感器闭环控制框图

3.3 颗粒分拣计数

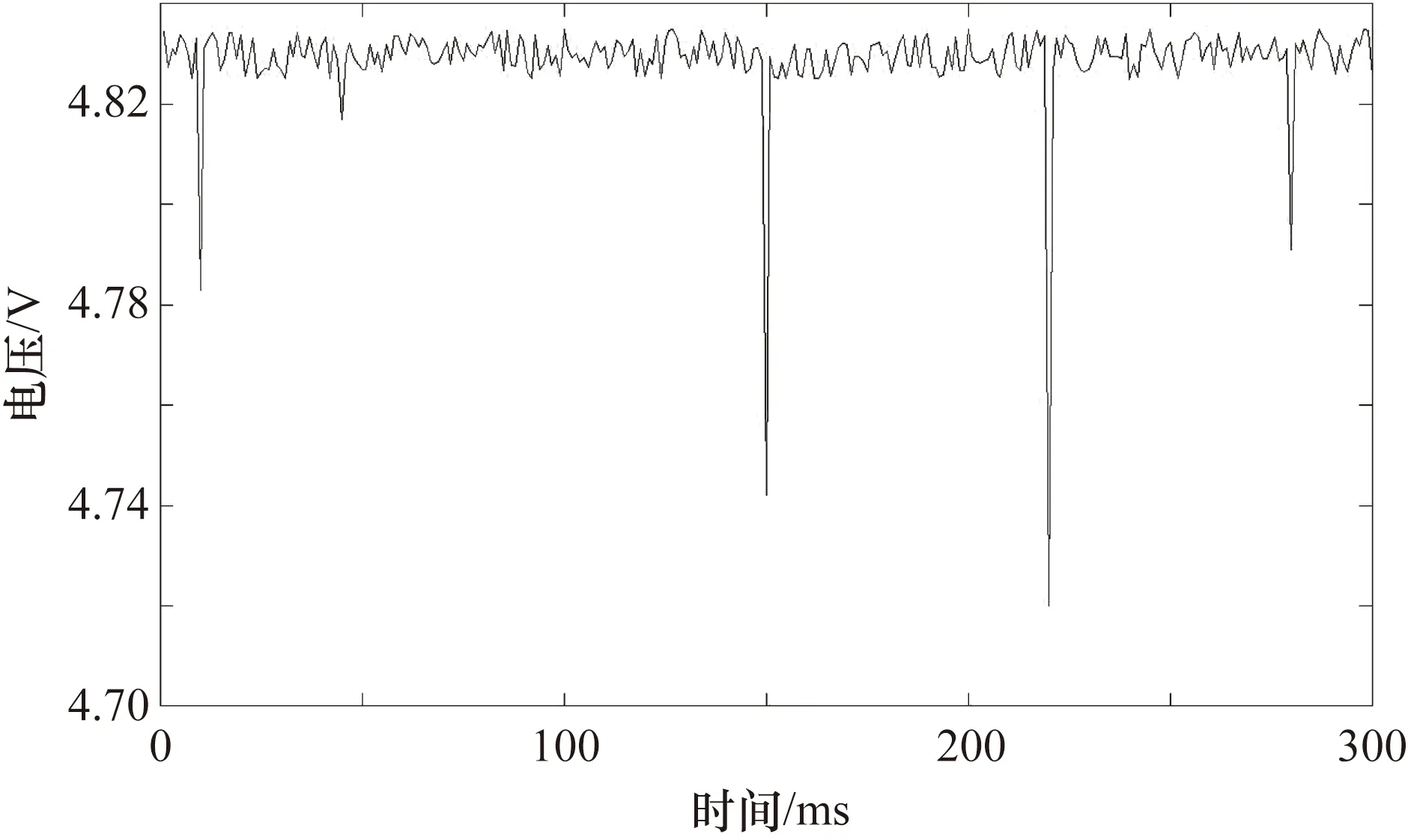

颗粒脉冲信号由分拣电路进行粒径分拣。根据脉冲的幅值确定粒径的大小。脉冲幅值大则粒径大;脉冲幅值小则粒径小。颗粒分拣电路将其划分为4个粒径通道:<4 μm,<6 μm,<14 μm,<21 μm。使用GBW120072(标称粒径2 μm)、GBW120073(标称粒径5 μm)、GBW120074(标称粒径10 μm)、GBW120075(标称粒径20 μm)4种标称粒径的单分散球形颗粒标准物质,对所设计的油污传感器过流池阀块及检测电路进行遮光脉冲幅值的统计测试[14]。利用A/D板卡采集颗粒脉冲,其脉冲曲线如图9所示。粒径与脉冲幅值的平均值如表3所示。

图9 标称粒径颗粒光电脉冲采集效果

表3 不同粒径脉冲幅值统计数据

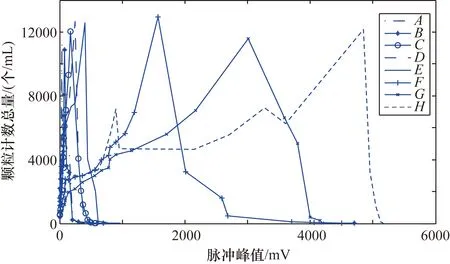

一定数量固定粒径的标准物质依次通过过流池阀块会形成不同幅值的脉冲。对其计数统计可以建立起脉冲幅值与颗粒数量之间的模型曲线[15]。在这个曲线中,横坐标为脉冲的峰值幅度(以mV电压表示),纵坐标为一个脉冲幅值下对应的颗粒总数。同一种粒径的标准颗粒物曲线会呈现出单峰特征,如图10所示。图中,A、B分别为2种不同粒径标准物质的脉冲幅值曲线,且均呈单峰变化趋势。A(PHDA(ΔLE))、B(PHDB(ΔLE))曲线各自的最大值为M{PHDA}、M{PHDB},以此作为最佳分拣电平的基本依据对颗粒脉冲进行粒径判别。

图10 不同粒径颗粒物脉冲幅值-统计数量的曲线

对粒径为2 μm、4 μm、5 μm、8 μm、10 μm、12 μm、15 μm、20 μm的8种标准颗粒物进行统计,得到的幅值与数量分布曲线如图11所示(分别对应A~H曲线)。取A~H曲线的最大峰位值构成一个向量{M{PHDA},M{PHDB},M{PHDC},M{PHDD},M{PHDE},M{PHDF},M{PHDG},M{PHDH}}。粒径和脉冲峰值电平的插值拟合曲线PSD如图12所示。PSD曲线就是构造光阻检测单元计数模型的核心依据[16]。

图11 不同粒径颗粒物脉冲幅值-统计数量的曲线

图12 脉冲电平与粒径之间的插值拟合曲线PSD

分别对曲线A~H进行等分量化,形成一个含有32个离散数据的向量曲线PHDi(ΔLE),如图13所示。

图13 离散数据向量PHDi(ΔLE)

不同粒径的PHD(ΔLE)颗粒列向量记为PHDi(ΔLE)(i=1,2,…,N)。通过PHDi(ΔLE)构造一原始特征矩阵M:

(6)

定义光阻权系数向量C为

(7)

理论上任意粒径的PHDx(ΔLE)可以由C与M卷积得到:

(8)

反之,如果一个粒径通道的检测数据PHDx(ΔLE)和M已知,那么权系数向量Cx可以由二者的反卷积方式得到:

Cx=PHDx(ΔLE)×M-1

(9)

光阻权系数向量Cx是推知粒径通道脉冲幅值的重要参考依据。将当前光阻检测单元对应的PSD曲线离散化形成列向量PSDx(ΔLE),则理论上各个粒径通道的阈值电平M{PHDx}可由式(10)得到:

M{PHDx}=Cx×PSDx(ΔLE)

(10)

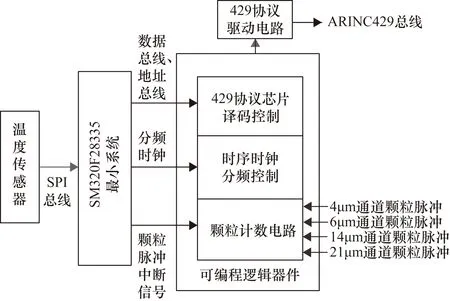

颗粒处理模块是一个以DSP为核心的数字电路,由3部分组成:SM320F28335最小系统、可编程逻辑器件和温度传感器。如图14所示,可编程逻辑器件以DSP倍频输出的时钟做为全局时基,为其他逻辑单元提供同步时钟和外围工作时钟。可编程逻辑器件拥有4路独立的计数通道,分别对颗粒分拣电路输出的脉冲信号进行计数,每512个脉冲向SM320F28335提出一次中断请求,并以此做为计数依据。SM320F28335软件在完成一系列初始化及BIT自检后进入正常状态。油污传感器每启动一个计数周期都调整一次激光器和光电接收器的工作状态,使其处于预设的稳定状态后开始统计颗粒脉冲。当一个统计周期(假设恒定流速条件下计时周期为25 s)完成后,SM320F28335通过片外寻址方式控制ARINC429协议芯片发送浓度数据和工作状态信息。由于激光器的伏安特性对温度极其敏感,因此SM320F28335需要不断地通过温度传感器监测当前电路的实际工作温度。当温度高于耐受工作温度时,油污传感器主动报警停止计数检测,并拉低激光器的工作电流进行自我保护。

图14 颗粒处理模块

4 标定及检测数据

4.1 标定方法

油污传感器需要对4 μm、6 μm、14 μm、21 μm四个通道的分拣门限电平进行设定。整个设定过程在油液标定台(如图15所示)上完成。先将标定台内的油液充分过滤后,按照一定比例进行溶质配比,生成污染度GJB420B-9级的循环油。配比的溶质为NIST-MTD颗粒粉尘,配比的质量浓度为3.5 mg/L,计算公式为

图15 测试标定台

(11)

待标定台内的油液状态稳定后,接入油污传感器进行标定,通过管理计算机对传感器上传的浓度数据进行监测。标定时记录油污传感器各通道颗粒浓度的检测结果,同时与离线仪器的测定结果进行对比。调整分拣电路的门限电平使各通道示值尽可能吻合离线仪器的测定结果。取连续5组油污传感器的浓度检测值计算平均值后,再与5组离线仪器检测结果的平均值进行偏差比较。通道颗粒浓度平均值为

(12)

式中:hi为每次记录的颗粒浓度值。

4.2 检测数据

利用标定台产生不同污染度等级的循环油,使用标定后的油污传感器进行颗粒检测,并与离线仪器的检测结果进行比较。GJB420B-10污染度等级下传感器与离线仪器的检测数据如表4所示。

表4 GJB420B-10污染度等级检测数据 单位:个/mL

GJB420B-9污染度等级下传感器与离线仪器的检测数据如表5所示。

表5 GJB420B-9污染度等级检测数据 单位:个/mL

GJB420B-8污染度等级下传感器与离线仪器的检测数据如表6所示。

表6 GJB420B-8污染度等级检测数据 单位:个/mL

4.3 检测数据分析

表4~表6中各粒径颗粒分布的数量符合MTD标液的预期分布,证明标定台内的油液颗粒浓度处于均匀稳定状态,检测介质有效。传感器与离线仪器各通道的浓度偏差为

(13)

根据计算结果,表4中各粒径通道与离线仪器的偏差为:14.9%,8.9%,9.9%,9.2%;表5中各粒径通道与离线仪器的偏差为:14.9%,17.5%,13%,9.1%;表6中数据各粒径通道与离线仪器的偏差为:28.9%,7.6%,2.2%,13.6%。油污传感器与离线仪器在4 μm、6 μm、14 μm、21 μm粒径通道上的结果偏差均不超出±30%,大部分保持在±20%偏差范围内,证明传感器的检测结果具有较高的精度和可信度。

5 结束语

采用光阻法原理研制了在线油液污染度检测传感器,通过对流体状态的分析,设计了过流池检测阀块,并为其选用了适合的光电器件。结合光电器件的电气特性,设计了检测电路和颗粒统计模块。由此对油污传感器样机进行了标定试验和离线仪器偏差的对比测试。测试数据表明,油污传感器各通道与离线仪器结果偏差不大于±30%,满足大型装备液压系统对油液污染度在线监测的精度要求。