测量耙对小尺寸发动机性能影响的研究

2022-03-24李秋锋王定奇

李秋锋, 李 密, 王定奇

(中国飞行试验研究院 发动机所,陕西 西安 710089)

随着科技和国防军备的发展,无人机、巡航导弹等高效作战武器备受重视。作为可选动力系统,国内外科研人员对小尺寸涡轮发动机开展了大量研究,产生出类似WR、TRI60、CYS、MTE[1-2]等系列化产品。为了检查产品技术指标的符合性、探知发动机极限性能,小尺寸涡喷/涡扇发动机的试验、试飞工作将愈加重要,发动机性能特性试验是航空发动机研制中不可缺少的试验、试飞科目。在飞行试验中,通常利用测量耙、传感器获取发动机关键截面参数,结合燃气发生器法[3]计算发动机性能参数。由于国内部件级试验台架的缺失,其中涉及的喷管特性通过数值仿真获得;同时,通过测量耙获取发动机截面参数时不可避免地引起流场损失,加之测量耙设计技术、强度、刚度、寿命、测量通道数等限制,目前使用的测量耙尺寸均较大,测量耙对小尺寸发动机内气体流动的影响更加明显,进而影响发动机性能的准确获取,因此需要修正测量耙引起的测量误差。试飞鉴定国军标明确指出,在气流通道内安装由定型试验单位提出的测试探头,并进行台架试车,证实测试探头不会对发动机工作产生不良影响[4]。试验中,某小尺寸发动机安装测量耙后流通阻塞面积比约为8.0%,地面台架试验时带耙/无耙时推力相差4.35%,相同基准下此误差难以满足工程要求,测量耙引起的误差应进一步修正。目前,国内在测量耙方面的研究主要着重于测量耙精度[5-10]、强度[11]、设计校准[12-14]等,并未考虑测量耙引起的损失。基于理论分析测量耙对航空发动机整机工作特性的影响,研究测量耙对发动机喷管工作状态变化的主要影响因素,考虑无耙时喷管性能获取、带耙/无耙喷管性能对比、测量耙对喷管性能影响的分析,采用k-ωSST(Shear Stress Transfer,剪切应力传输)湍流模型数值模拟带耙/无耙时喷管特性变化以及带耙时测量耙前后总压损失特性,形成针对测量耙引起喷管流场损失的标准净推力确定方法的修正方法。选用某小尺寸发动机地面台架试验数据,利用燃气发生器法计算喷管推力定量验证该修正方法,为小尺寸发动机飞行推力获取提供技术支撑,有效降低标准净推力计算误差。

1 理论分析

1.1 测量耙影响

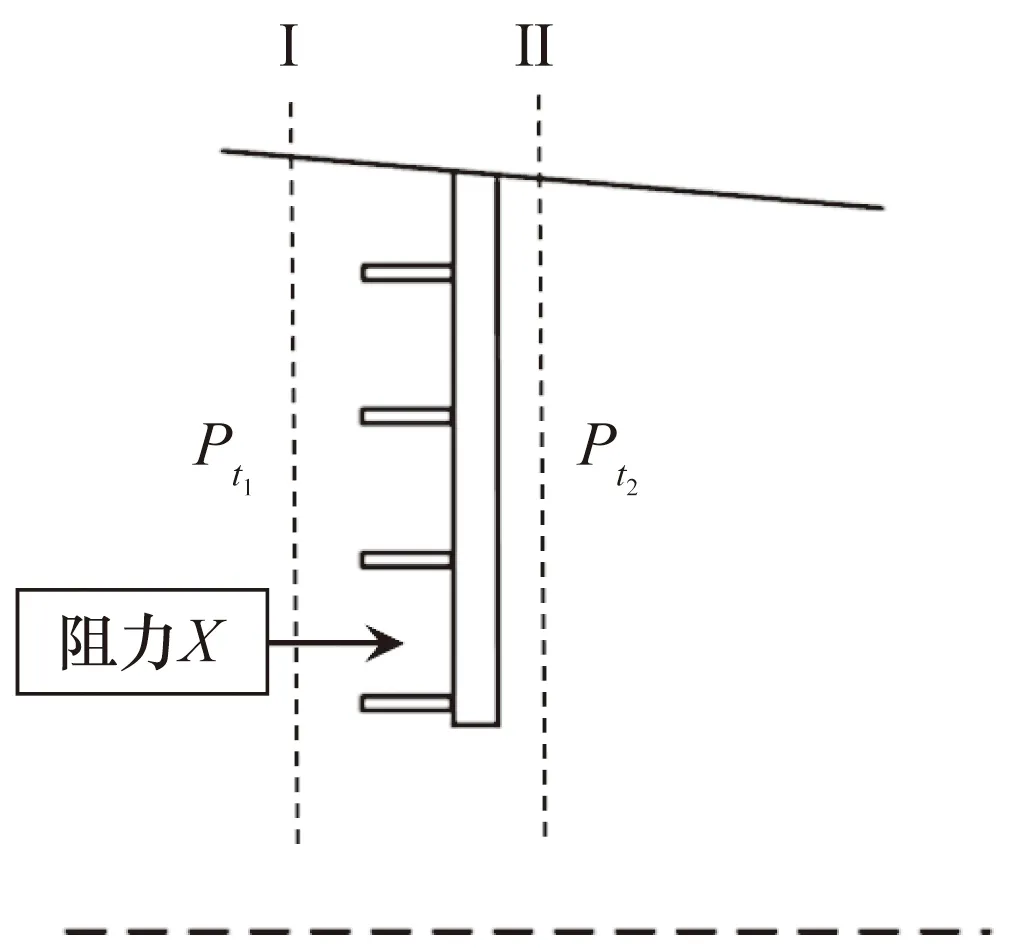

图1为发动机共同工作状态偏移示意图,图1中A点为无耙时发动机共同工作点,安装于尾喷管进口的测量耙引起喷管流道附面层增厚、局部速度变低、尾涡增大等。收缩喷管超临界状态下,测量耙的引入会使流道发生堵塞,在气动匹配和控制规律的约束下,导致发动机共同工作状态由A点偏移至B点,其中πc为压气机压比,q(λ)为流量函数。

图1 发动机共同工作状态偏移示意图

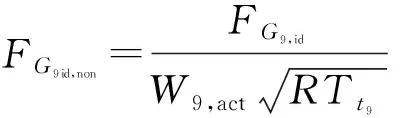

从部件角度看,测量耙不仅导致喷管流通能力减弱,喷管特性整体降低,同时引入总压损失,测量耙安装示意图如图2所示。对于无耙喷管,计算喷管推力通常从I截面开始,通过燃气发生器法获得喷管理想推力。对于带耙喷管,喷管中的测量耙引入阻力项(X),但燃气发生器法的理想推力推导中并无此项(其假设喷管处于等熵状态),因此喷管进口加装测量耙后,喷管理想推力应从II截面开始计算。

图2 测量耙安装示意图

图3为喷管推力系数特性示意图,图中,D、B点为装耙后的I、II截面参数;C、E点为不装耙时I、II截面参数;Pt1、Pt2为I、II截面总压;NPR(Nozzle Pressure Ratio)为喷管压比。

图3 喷管推力系数特性示意图

1.2 修正思路

实际飞行推力计算时,发动机均为带耙状态,故C、E点并非真实物理状态,无耙喷管特性需通过计算流体动力学(Computational Fluid Dynamics,CFD)获取;对于小尺寸发动机,需要将耙前D点截面参数修正至耙后的B点。

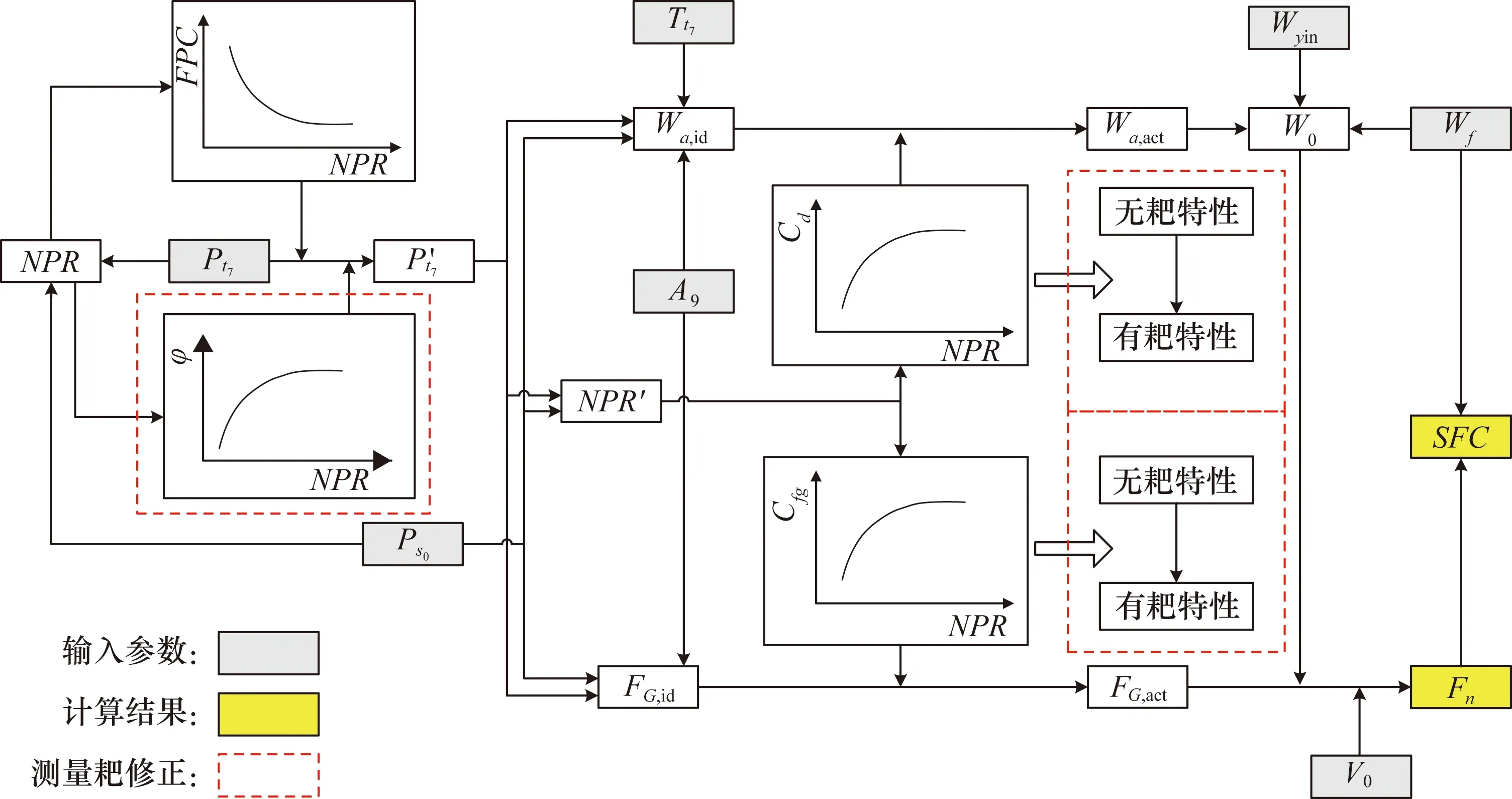

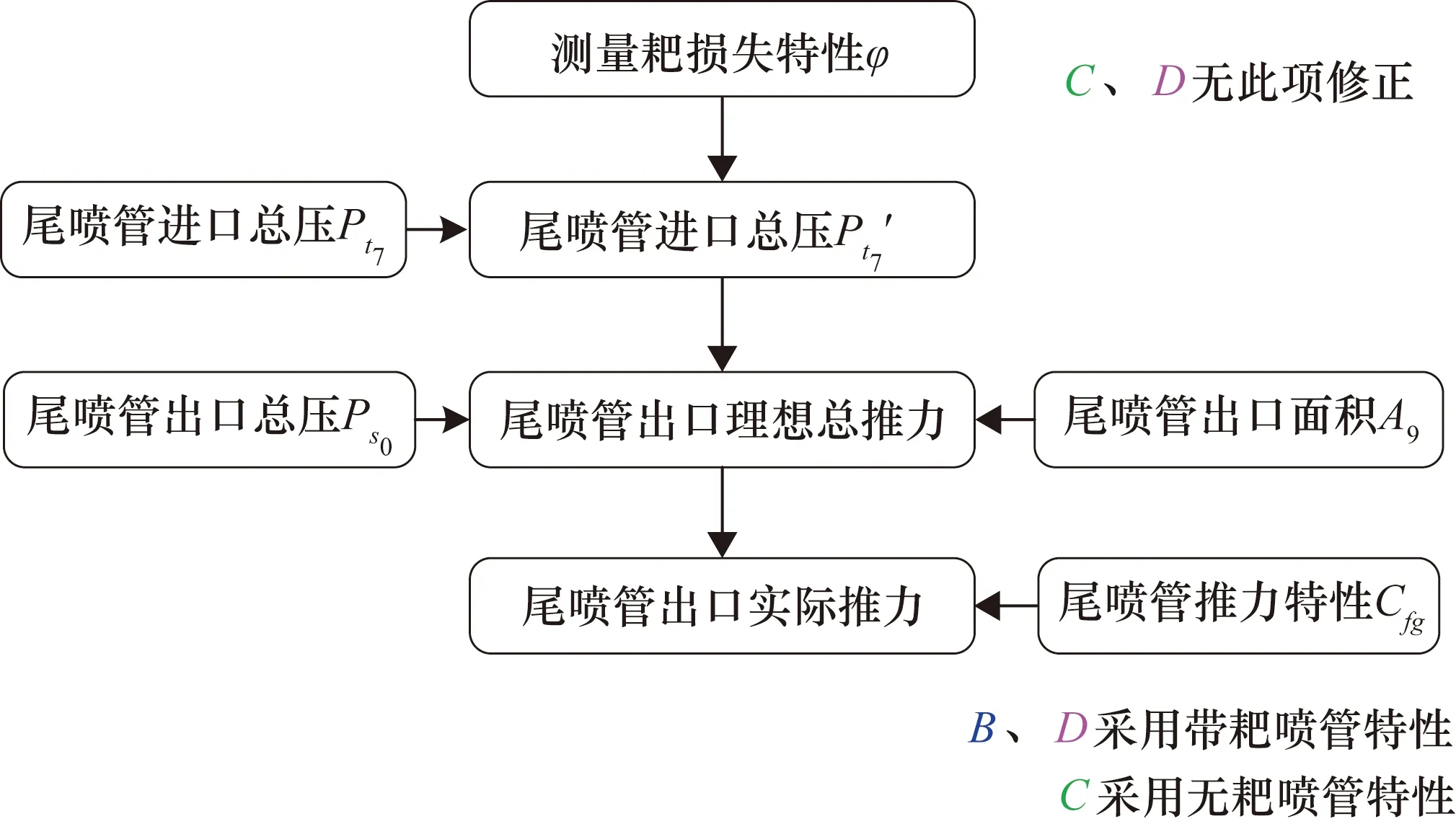

研究解决C点修正至B点时,主要修正测量耙损失特性和喷管特性。将测量耙前截面参数通过测量耙损失特性修正为测量耙后截面参数,修正测量耙引起的总压损失问题。将无耙喷管特性修正为带耙喷管特性,表征测量耙引起的喷管流通能力降低问题。其后,将修正的截面参数带入燃气发生器法中计算,其推力为带耙喷管推力,误差修正思路如图4所示,结合燃气发生器法计算发动机性能的示意图如图5所示。图中,FPC(Fan Pressure Coefficient)为风扇压力修正系数,SFC(Specific Fuel Consumption)为燃油消耗率。

图4 误差的修正方法及目的

图5 带修正测量耙损失的燃气发生器推力计算简图

1.3 测量耙损失特性

在流场中,喷管进口的测量耙引入阻力,其引起流场的损失可以通过总压损失系数φ表达,即φ=1-Pt2/Pt1。

利用加力燃烧室中火焰稳定器总压损失计算思路[15]可以从理论上计算测量耙引起的总压损失。其中流量守恒、动量守恒、阻力公式为

ρ1V1A1=ρ2V2A2

(1)

(2)

(3)

将上述公式联立可得总压损失系数为

(4)

=1-f(Ma1,CX,γ)

式中:

(5)

(6)

(7)

式中:ρ为密度;V为流速;A为截面积;CX为阻力系数;Ps为静压;Ma为马赫数。

通过上述公式可以看出,测量耙总压损失特性与马赫数、测量耙几何尺寸相关,通过数值模拟可计算出测量耙的损失特性。

2 数值模拟验证

2.1 几何模型

以某小尺寸涡喷发动机收敛喷管为研究模型,计算域采用1/2周期流场,测量耙采用6支轴向均布的方式,直径R=10 mm,长度L=27.35 mm,流通阻塞面积比ΔA=7.49%,计算域几何模型示意图如图6所示。

图6 计算域几何模型示意图

流场设计采用非结构四面体网格,总网格量约500万,尾喷管表面网格如图7所示,湍流模型选用k-ωSST模型[16]。

图7 尾喷管网格分布示意图

2.2 数据处理

评价发动机尾喷管性能时,通常选用流量系数Cd9和推力系数Cfg9表征喷管特性。流量系数、推力系数为测量参数的综合计算结果表达,无量纲形式减少对工况的依赖,利于开展研究。

“刘先生吗?”车里一个人问。刘雁衡低头一看,是司机老黄,便点点头。老黄朝后座那人说了句什么。车门随即打开,一个高大的军人走下来。

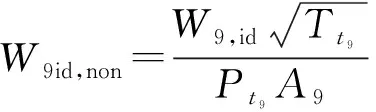

流量系数Cd9=W9,act/W9,id,其中W9,act为实际流量,W9,id为理想流量。通常利用Cd9修正试验中通过截面参数计算的理想流量而获得实际流量,排除理想流量与实际流量偏差过大的问题。同理,推力系数Cfg9=FG9,act/FG9,id,利用其获得发动机实际推力。

获取W9,id、FG9,id的方式为通过气动关系将不能直接测量的物理量转换为现阶段均可准确测量的物理量,该方法可减少计算迭代和误差,提高精度。

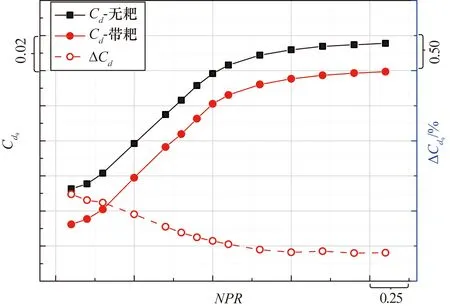

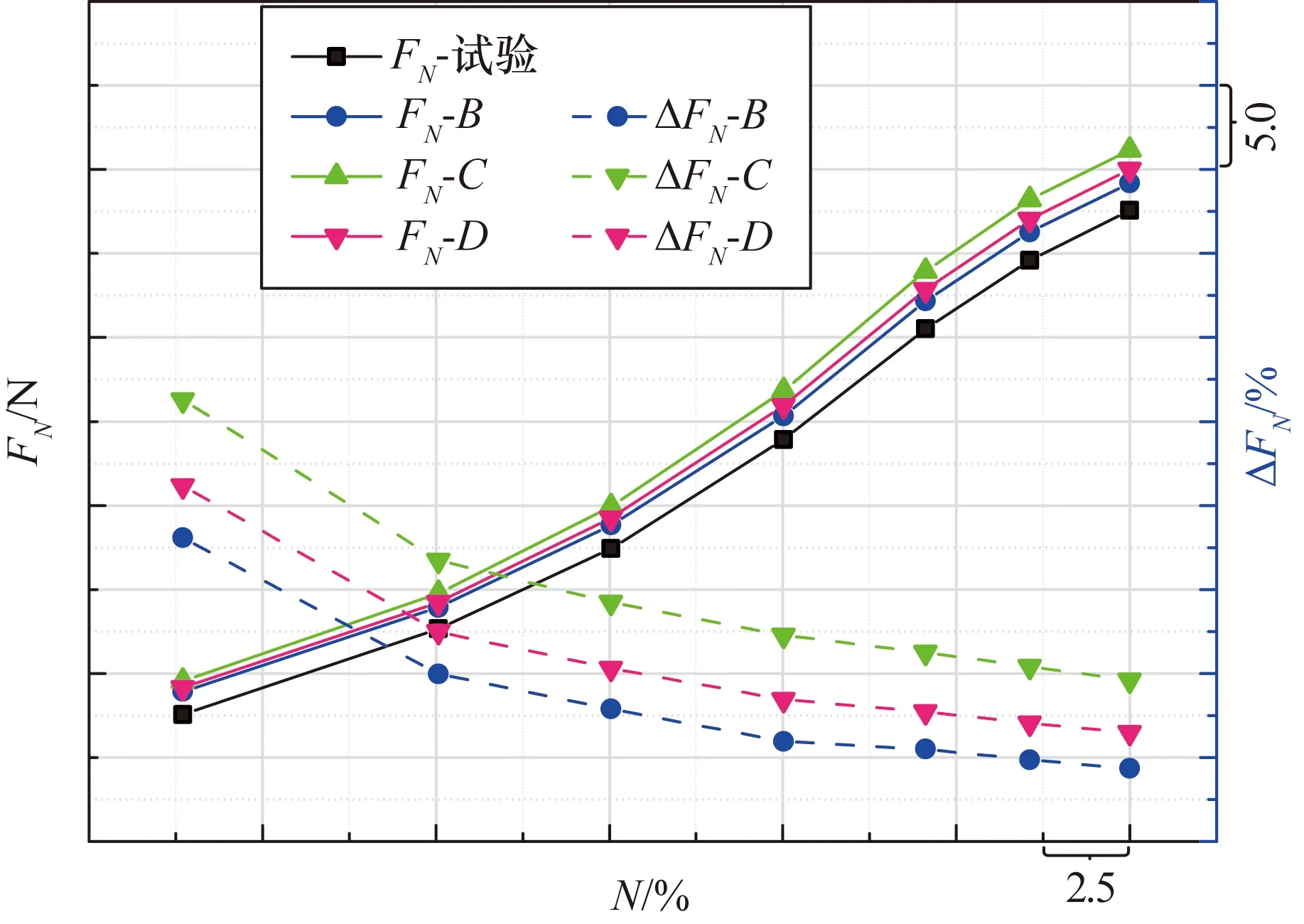

①NPR ②NPR≥NPRcritical时: ②NPR≥NPRcritical时: 为了便于对比测量耙对喷管特性的影响,本次研究采用了ΔCd9、ΔCfg9表征测量耙带来的喷管特性损失,ΔCd9=(Cd9_no-Cd9)/Cd9_no,ΔCfg9=(Cfg9_no-Cfg9)/Cfg9_no,数据处理涉及参数如表1所示。 表1 数据处理涉及的参数对照表 喷管流通阻塞面积比为7.49%时,数值模拟地面静止状态下喷管结果显示:带耙喷管流量系数、推力系数均整体降低,流量系数降低1.43%~2.25%,推力系数降低2.27%~4.10%;喷管压比小于2.2时喷管特性降低比例较大,随着压比的增大,喷管特性下降幅度减小。喷管流量系数如图8所示,喷管推力系数如图9所示。 图8 喷管流量系数 图9 喷管推力系数 测量耙损失特性显示:随着喷管压比的增大,喷管中测量耙引起的总压损失增大,压比大于2.2%时损失不再增大;测量耙总压损失系数范围为0.24%~1.16%。测量耙损失特性如图10所示。 图10 测量耙损失特性 图11为无耙/带耙时喷管特征截面速度云图,对比无耙/带耙流场速度云图,测量耙后流场局部速度降低,降低幅值明显,流体速度降低现象持续至喷管出口,说明测量耙引起的流场总压损失较大,低速流体降低了喷管流通能力,导致喷管特性减弱。图12为带耙喷管三维流场速度云图分布,测量耙附近流场流速较低,测量耙对流场周向的影响小于轴向。 图11 特征截面的流场速度云图分布 图12 带耙喷管三维流场速度云图分布 测量耙引起尾喷管流动能力降低、流场损失增大,证明了该修正方法理论分析的正确性。 针对小尺寸发动机标准净推力修正,下文主要考虑测量耙损失特性和带耙喷管特性修正,暂时忽略传感器、采集卡、软件、温漂、均匀性等误差修正,计算带耙发动机推力特性。推力修正方法验证流程如图13所示,在图3对应的B、C、D点推力的计算中,选择对应的喷管特性和截面参数。 图13 推力修正方法验证流程图 图14为B、C、D点推力曲线及相对台架试验的误差曲线,B、C、D点的推力中,B点的推力最低,与带耙时地面台架试验推力值的相对误差最小,发动机最大状态时相对误差为4.75%,满足工程应用精度,验证了该修正方法的正确性。 图14 B、C、D点推力曲线及相对台架试验的误差 通过上述研究分析,提出针对小尺寸发动机性能的修正方法,分别获取某小型涡喷发动机带/无耙时喷管特性,定量比较两者误差并进行验证分析,计算发动机在各点的推力,通过试验数据验证对比,结论如下。 ① 获取小尺寸发动机性能时应考虑测量耙引起的损失,结合测量耙损失、带耙喷管特性,获得带耙发动机标准净推力,仅采用本修正可降低误差4.75%。 ② 测量耙损失特性与来流马赫数、测量耙阻力系数相关,测量耙损失特性随着来流马赫数、测量耙阻力系数的增大而增大,在满足测量耙设计要求时,测量耙总压损失系数不超过1.16%。 ③ 带耙/无耙喷管特性变化规律相同,测量耙引起喷管流动能力下降,导致喷管特性整体降低,在满足测量耙设计要求时,喷管推力系数下降不超过4.10%。

2.3 结果分析

3 修正方法分析

4 结论