陶瓷基底薄膜热电偶的研究现状及发展趋势

2022-03-24张梅菊蔡荣富黄漫国梁晓波张仲恺

张梅菊, 蔡荣富, 黄漫国, 梁晓波, 张仲恺, 田 边

(1.航空工业北京长城航空测控技术研究所,北京 101111; 2.状态监测特种传感技术航空科技重点实验室,北京 101111;3.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049)

航空发动机热端温度测量是其设计制造以及性能测试的重要部分,温度与发动机性能息息相关,因此发动机温度测量十分重要。随着航空发动机推重比的提高,涡轮进口温度也大幅升高,发动机叶片表面温度测量尤其困难。航空发动机金属温度测量主要有高温热电偶、红外辐射温度计、示温漆、荧光温度计[1]等方法。相较于高温薄膜热电偶,其他方法往往对发动机破坏较大或者需要拆卸部分结构才能测温或者精度低,因此存在局限性。与传统热电偶相比,薄膜热电偶可以直接沉积到叶片上,并且薄膜厚度为微纳米级,不影响叶片表面的流场,同时,其具有更高的精度、更快的响应速度、可批量化等优点。因此,高温薄膜热电偶成为发动机叶片测温的主流方法。在高温测量中,由于薄膜热电偶的热挥发性和结构稳定性受温度的影响较大,从而导致传感器的输出不稳定[2]。因此迫切需要一种能耐高温、热电输出稳定的材料作为薄膜热电偶的电极材料。同时由于高温合金具有易氧化、熔点低等缺点,使发动机叶片材料渐渐向陶瓷发展。相比于金属基底薄膜热电偶,陶瓷基底薄膜热电偶有良好的绝缘性,不需要在基底与热电敏感层之间沉积过渡层,因此制备工艺简单;陶瓷材料与非金属热电材料热膨胀系数相近,结合力较好,其结构如图1所示。同时由于陶瓷基底具有熔点高、灵敏度高和化学性能稳定等优点[3],广泛应用于刀具、航空器件上,越来越受到研究人员的青睐,陶瓷基底高温薄膜热电偶领域逐渐成为研究热点。

图1 薄膜热电偶结构

介绍了国内外陶瓷基底高温薄膜热电偶的研究现状以及工艺参数对薄膜制备过程的影响,并指出其存在的问题,最后对高温薄膜热电偶的发展方向进行了展望。

1 国内外发展现状

陶瓷基底与非金属陶瓷热电材料有良好的结合力,并且非金属热电材料的塞贝克系数较高,有利于提高薄膜热电偶的灵敏度,因此关于陶瓷基底薄膜热电偶的敏感材料研究主要围绕碳化物、硅化物,以及In2O3与ITO等非金属材料开展。这些非金属热电材料往往具有高熔点,同时具备一定的电学特性,因此这些材料非常适合制作高温薄膜热电偶,但硅化物的缺点是在高温下可能产生SiO2,影响薄膜热电偶的稳定性,碳化物在氧气氛围下容易失效。氧化物陶瓷构成的薄膜热电偶稳定性好且灵敏度高,因此,在陶瓷基底薄膜热电偶领域,对氧化物以及其掺杂物研究较多。由于薄膜热电偶体积小、结构工艺简单,关于薄膜热电偶的应用也从航空航天等领域延伸到各行各业。

1.1 国外发展现状

1989年,Yust等[4]制备了In2O3/ITO薄膜热电偶,塞贝克系数达到0.14 mV/℃,但是电阻率太大。1994年,Kreider[5]研究了MoSi2/TiSi2薄膜热电偶,该薄膜能耐1200 ℃高温,并且有稳定的塞贝克系数,但输出信号较小。1999年,Bhatt等[6]制备了TiC/TaC薄膜热电偶,可以在真空1000~1100 ℃条件下稳定工作。2005年,Gregory等[7]研究了两个不同电子浓度的ITO电极,两电极在富氧和富氮的环境中溅射在氧化铝基底上,在富氧的环境下制备的ITO薄膜热电偶更加稳定,但是塞贝克系数较低。2012年,Gregory等[8]研究了N2、Ar、O2气氛对In2O3/ITO薄膜热电偶稳定性及热电特性的影响,发现In2O3在Ar、O2气氛的塞贝克系数比在N2气氛下大得多,掺氮的In2O3使薄膜热电偶漂移率更低,因而更加稳定。Chen 等[9]对不同SnO2含量的ITO与In2O3的薄膜热电偶进行研究发现,5% SnO2的ITO的最高电势为179 mV。2017年,Rivera等[10]制备了SiC/Pt薄膜热电偶,该薄膜热电偶塞贝克系数较大,但是只能在温度1000 ℃以下工作,温度高于1000 ℃时,薄膜热电偶易失效。2018年,Yakaboylu等[11]通过丝网印刷技术在氧化铝基板上沉积MoSi2和 WSi2基陶瓷复合厚膜,研究发现热电偶的热电电压和塞贝克系数通常随着金属硅化物含量的增加以及温差的增加而增加。当两电极为[90-10] vol% MoSi2-Al2O3和 [90-10] vol% WSi2-Al2O3组成的热电偶在温度1350 ℃时表现出稳定的热电性能,峰值热电电压为19.3 mV。2020年,Rivera等[12]为解决传统温度传感器对基于SiC的陶瓷基复合材料(CMC)的发动机部件进行温度测量,制备了ITO:SiC CMC 热电偶,如图2(a)所示,这种热电偶的热电输出比K 型热电偶大一个数量级,稳定性更高,其反应溅射沉积的铟锡氧氮化物 (ITON) 保护涂层(如图2(b)所示)使这种热电偶能够在温度1000 ℃以下运行。

图2 ITO:SiC薄膜热电器

由于陶瓷基底薄膜热电偶的性能优异,其广泛应用于航空航天领域,这里不再赘述。国内外许多学者研究了陶瓷基底薄膜热电偶的其他用途。通过对陶瓷基底薄膜热电偶应用的综述可以了解薄膜热电偶的发展方向。

2007年,Basti等[13]在氧化铝刀具上沉积 Ni/NiCr薄膜热电偶,并沉积了HfO2绝缘层和 TiN 保护性硬涂层,用电镜观察发现不同层间没有发生扩散,并对该薄膜热电偶进行了校准,该传感器可用于监测通用切割和制造过程中的温度。2018年,Rajagopal等[14]在尖端直径为5 μm的氮化硅悬臂中制造了一个直径为1 μm的热电偶结,对细胞进行温度测量。该传感器的热时间常数为32 μs,远小于神经元的临界时间常数,推进了用于细胞内温度计的设计和制造。2018年,Gierczak等[15]设计并表征基于磁控溅射康铜和丝网印刷银层的热电微型发电机,热电微型发电机由在34.2×27.5×0.25 mm3氧化铝基板上制成的16个热电偶组成,该设计能够将废热转化成电能,具有低成本、低碳环保等优点。

通过对国外陶瓷基底薄膜热电偶发展及应用综述发现,国外选择薄膜热电偶电极材料经历了由硅化物、碳化物陶瓷向SiC、ITO、ITON、In2O3等半导体材料发展,通过对半导体材料进行N型或P型掺杂提高薄膜热电偶的热电输出,通过选取合适的保护层材料或者对敏感薄膜进行改性处理提高热电稳定性。而薄膜热电偶的应用趋向于航空航天、工业极端环境、生物化学、医疗、能源等领域,得益于薄膜热电偶体积小、具有相容性、采用MEMS工艺、不影响被测环境正常工作的特性。

1.2 国内发展现状

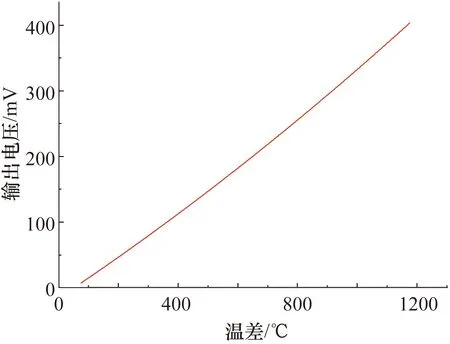

国内对陶瓷基底薄膜热电偶的研究较晚,但是近几年成果较多。2014年,马旭轮等[16]在碳纤维增强的SiC陶瓷材料上制备了NiCr/NiSi薄膜热电偶,在700 ℃以下有很好的稳定性。2016年,Zhao等[17]制备了Pt/ITON薄膜热电偶,通过射频磁控溅射在Ar和N2的混合气体中制备了氧化铟锡(ITO)薄膜,发现掺杂氮的浓度越高,薄膜热电偶稳定性越高。2017年,Tian等[18]在SiC陶瓷基底制备了新型钨铼薄膜热电偶,发现这种薄膜热电偶在不需要保护层的情况下在900 K温度时有良好的输出。2018年,Liu等[19]首次研究了一种由N型和P型半导体氧化物组成的新型热电偶,将N型的La0.8Sr0.2CrO3与P型的In2O3组合制备成薄膜热电偶,在1270 ℃高温下薄膜热电偶的输出电压达到410.3 mV,塞贝克系数达到341 μV/℃,并且在高温下的稳定性也很好,如图3所示。这种薄膜热电偶的热电输出以及稳定性都十分优越,使薄膜热电偶的精度和灵敏度提升,并且有可能应用在其他场合,拓展了其应用范围。2019年,Dai等[20]制备了钛酸锶钡(BST)陶瓷,BST 陶瓷在 Sr2+离子含量为5~35 mol% 时,在较宽温度范围内显示出较大的电热效应,绝热性也很好,因此薄膜热电偶与冷却装置的应用有广泛的潜力。2020年,Weng等[21]为提高热电偶稳定性,通过添加一定量的Al2O3对YSZ热障涂层进行改性,通过添加 Al2O3可以将电绝缘提高几个数量级,从而提高薄膜传感器的稳定性。

图3 薄膜热电偶的输入输出曲线

国内对陶瓷基底薄膜热电偶应用也有许多研究,为拓展薄膜热电偶的应用提供参考。2019年,Tang等[22]采用薄膜热电偶测量质子交换膜燃料电池温度分布,使用15个热电偶测量集电器板背面的外部温度;而膜电极组件的内部温度是使用嵌入式TFTC测量的。2020年,Fu等[23]制备基于W-5Re/W-26Re热电偶的高温热通量传感器,由W-5Re/W-26Re薄膜热电偶、SiO2热阻层和AlN衬底组成。在施加1000 kW/m2脉冲热通量时表现出可重复且快速的热响应,其灵敏度为3.8×10-6V/(kW/m2),可以在温度为1000 ℃的空气中工作1 h。2021年,Cui等[24]通过自制的直写设备,使用填充有TiB2、ZrB2和SiC纳米颗粒的SiCN制造了聚合物衍生陶瓷(PDC)薄膜温度传感器。通过直写技术制备了厚度为10 μm的超薄PDC敏感膜和厚度为14 μm的保护薄膜。加热冷却循环期间,在25~800 ℃的温度下表现出相对良好的性能。可以应用于温度、热流、风速的测量,可以实现传感器的结构功能集成。

可以发现,国内对陶瓷基底薄膜热电偶的电极材料研究与国外相似,近年来,国内对新型热电材料研究较多,新型热电材料N型的La0.8Sr0.2CrO3有更高的热电响应,钛酸锶钡陶瓷热稳定性更优异,测温范围更广,有很高的应用价值。对薄膜热电偶应用上的研究集中于航空航天、电池等领域,国内很多学者致力于薄膜热电偶多功能集成方向,实现多物理量实时测量,实现对设备运行状态更精准的监测。

通过对比陶瓷基底薄膜热电偶的国内外发展,国内虽发展较晚,但是研究成果丰硕,在某些方面有自己的优势。同时也发现陶瓷热电偶的塞贝克系数往往较金属基薄膜热电偶大,但是由于陶瓷热电材料的电阻率往往较大,因而影响陶瓷基底薄膜热电偶的输出。另外,氧化物热电材料相较于硅化物、碳化物,它的高温稳定性更加优越,氧化物陶瓷在高温方面的应用更加广泛,而代表性的材料就是In2O3与ITO以及它们的掺杂物等。通过对薄膜热电偶进行N型与P型掺杂改变材料的电学性能,可能会提高薄膜热电偶的热电输出以及高温稳定性。研发新型热电材料时,在提高薄膜热电偶热电输出的同时,提高热电偶的稳定性和复杂环境的适应性是陶瓷基底薄膜热电偶的研究趋势。

2 陶瓷基底薄膜热电偶的制备工艺

制备工艺直接影响着薄膜热电偶的性能,薄膜热电偶多采用磁控溅射,丝网印刷等薄膜制备技术,而薄膜制备过程会在薄膜上产生内应力,影响成膜质量,所以在薄膜制备之后,往往会进行退火处理以消除内应力。本文主要介绍陶瓷基底薄膜热电偶的制备工艺参数以及退火处理对陶瓷基底薄膜热电偶的影响。

2.1 制备工艺参数

薄膜制备工艺多样,本节介绍工艺参数对陶瓷基底薄膜热电偶性能的影响。2018年,张瑶[25]在研究沉积ITO 薄膜时,通过正交实验法寻找最优的溅射条件。研究发现离子能量越高、离子束流越大,薄膜的沉积速率越大,电阻率越小。2018年,Tian等[26]以氩气流量、溅射功率和真空度为变量,通过正交实验法研究发现,真空度对以氧化铝陶瓷为基底的钨铼薄膜热电偶影响最大,溅射功率次之,氩气流量最小,如表1所示。Zhang等[27]制备以碳化硅为基底的钨铼薄膜热电偶,并制造氧化铝保护层,该薄膜热电偶可以在1420 ℃条件下进行长期温度测试,以满足高温测量的要求和高响应速度。

表1 参数值表

2.2 退火处理

退火处理是薄膜制备过程的常用工艺,通过合理的退火处理,往往能够消除薄膜制备过程的应力,同时优化表面材料结构。

Zhao等[28]研究发现,随着InON膜中氮含量的增加,晶界得以稳定,氧的扩散达到最小,并且通过形成的氮氧化物可以很好地控制膜的载流子浓度。研究认为,表面的氮氧化物结构致密,抑制了氧气的扩散,因此,相比于In2O3,InON的载流子浓度更高,导致InON的稳定性更高。崔云先等[29]制备了以氧化铝陶瓷为基底的PtRh30/ PtRh6薄膜热电偶,在选取功能薄膜PtRh6与保护薄膜氧化铝时发现,PtRh6 薄膜的热应力随着退火温度的升高而减小,在1200 ℃退火处理后,薄膜热电偶组织结构更加致密,因此选用PtRh6作为功能薄膜;在1200 ℃高温退火环境下,Al2O3薄膜表面形貌变化小,具有较强的高温稳定性。杨柯[30]在研究不同气氛下退火处理对In2O3/ITO 高温陶瓷薄膜热电偶热电性能的影响时发现,经真空/大气退火时,大气退火温度越高,In2O3薄膜电阻率先增大后减小,当温度升高至 1200 ℃时,由于晶格缺陷的作用减弱,电阻率降低;大气退火时间越长,载流子浓度降低,In2O3薄膜电阻率增大。在氮气/大气气氛下退火时,退火温度越高,In2O3薄膜表面越致密,缺陷越少,电阻率越低。刘海军等[31]制备了陶瓷基底Pt/ITO薄膜热电偶,在退火气氛为大气气氛和退火温度为1000 ℃条件下,退火时间为0.5 h、1.5 h。研究发现,退火时间越长,Pt/IT0薄膜热电偶热电势输出越稳定。Liu等[32]采用射频磁控溅射在Al2O3衬底上制备了In2O3/ITO薄膜热电偶,发现随着退火温度的升高,ITO和In2O3薄膜的厚度减小,ITO薄膜的Sn原子量比呈现下降趋势。为实现薄膜热电偶的稳定,要选取合适的退火温度。

综上所述,薄膜制备工艺的最佳参数需要通过正交试验法来寻找,同时不同材料的最优工艺参数也往往不同,当有多层薄膜时,要兼顾不同薄膜制备的工艺参数,得到最优解,从而提高薄膜的性能。由于薄膜各材料的熔点和退火温度不同,给薄膜制备过程带来了一定的麻烦,另外考虑到敏感层材料在高温下可能发生化学反应,导致敏感层材料高温失效,从而影响薄膜的性能,所以薄膜制备工艺优化成为研究的热点和难点,合理地设计薄膜制备工艺流程也十分重要。

3 发展趋势

通过对陶瓷基底薄膜热电偶发展现状以及制备工艺的调研可以发现,虽然ITO和In2O3等半导体材料具有较高的热电输出,但是由于高温下ITO和In2O3的热挥发,制约了其在更高温度下的测量,因此薄膜热电偶电极材料会向更耐高温、热稳定性更好、测温范围更广的方向发展。

对比国内外薄膜热电偶的应用研究,发现陶瓷基底薄膜热电偶具有向航空航天、工业极端环境、生物化学、医疗、能源等领域发展的潜力。由于传统陶瓷材料硬度高,不能实现拉伸弯曲变形,制约了陶瓷基底薄膜热电偶的应用,另外由于传统陶瓷热电材料要到500 K温度以上才能实现可靠的热电输出,制约了它的温度使用范围。近几年兴起的柔性热电材料,可以实现多领域应用;无机-有机复合材料可以实现相对低温下的热电输出。因此柔性陶瓷、无机-有机复合材料等热电材料将会是今后的研究热点。实现薄膜热电偶的结构功能集成、与集成电路兼容、批量制备也是薄膜热电偶的研究方向。

通过对薄膜热电偶制备工艺的研究发现,通过正交实验法选取合适的工艺参数,实现功能薄膜的制备,研究微观下薄膜失效机制,了解薄膜失效形式,选取合适的后处理工艺是未来薄膜制备的研究方向。

4 结束语

薄膜热电偶具有体积小、精度高、可批量、能应用于复杂环境中的优势,随着航空航天、石油化工、核工业、机床领域对高温测量要求的提高,薄膜热电偶具有广泛的应用前景。高温环境对薄膜热电偶的性能要求也越来越高,因此陶瓷基底薄膜热电偶成为高温测量领域的热点。非金属热电材料成为陶瓷基底薄膜热电偶的研究重点,但也有一些缺点,例如电阻率较高,影响热电输出,制约了薄膜热电偶其他方面的应用。不过随着薄膜热电偶研究的深入,对薄膜热电偶的半导体电极进行N型与P型掺杂,使薄膜热电偶有更高的热电输出,同时增强了高温稳定性。因此,改进薄膜的制备工艺以及选取合理的材料,是提高陶瓷基底薄膜热电偶性能的重要途径。随着热电输出的提高,也会使薄膜热电偶具有更广泛的应用。薄膜热电偶制备工艺参数是影响其性能的重要因素,选择合理的工艺参数和合适的退火环境,能够提高薄膜热电偶的精度和稳定性,延长热电偶的使用寿命。因此,选取合理的材料、采用合适的工艺参数以及必要的热处理方法、研发新材料、对材料进行改性,是提高薄膜热电偶的精度、稳定性,延长寿命的关键。扩展陶瓷基底薄膜热电偶应用,提高热电偶与集成电路工艺的兼容性,是薄膜热电偶的发展趋势。