抽排乏风超低浓度瓦斯氧化热制取蒸汽技术

2022-03-21张永杰肖乐周方亮

张永杰,肖乐,周方亮

1.河南平煤神马环保节能有限公司,河南 平顶山 467000;2.河南平煤神马节能科技有限公司,河南 平顶山 467000

0 引言

瓦斯气的主要成分为氧气、氮气、二氧化碳和甲烷[1]。由于技术限制,煤炭开采过程中抽(风)排的低浓度瓦斯气(即瓦斯中甲烷的体积分数低于8%的瓦斯气)一直未能得到有效的回收利用,被迫放空,造成资源浪费及环境污染[2-3]。甲烷的温室效应比CO2高25倍[4],每利用1 kg甲烷相当于减排21 kg CO2[5-6]。抽采瓦斯并加以利用是降低开采过程中的瓦斯涌出量、防止瓦斯超限和积聚、预防瓦斯爆炸和煤与瓦斯突发事故及提高煤矿尾气附加值的重要措施[7-9]。

平顶山的某矿井富含瓦斯,低浓度瓦斯若直接排空而不利用,既浪费大量洁净能源,又污染大气环境,因此拟在2个煤矿共用的一个瓦斯抽放站建设一套瓦斯氧化余热利用装置,采用瓦斯氧化工艺技术对抽(风)排放的低浓度瓦斯进行氧化处理,产生的蒸汽替代原有燃煤锅炉向矿区供热,并入矿区蒸汽管网(供暖或制冷),供矿区生活、生产,回收利用抽排的煤层气,替代燃煤,减少资源浪费与环境污染。

1 实施矿井及初步设计

矿方提供的技术资料显示,2个矿井煤炭工业储量约为9500 万t,矿井可采储量约为8200 万t,矿井服务时间为 35~45 a。2个矿井可抽瓦斯储量为6亿m3,年瓦斯抽采量约为900万m3,瓦斯抽采时间约为40 a。目前这2个矿井每年煤炭开采量约为150~200万t,抽排乏风瓦斯(折合瓦斯纯量)约500~600万m3。2个矿区的瓦斯抽采泵布置在同一个抽放泵站内,标准状况下矿区1抽采泵抽采的瓦斯气中甲烷的体积分数约为2%,为煤矿抽排乏风超低浓度瓦斯,可供瓦斯氧化装置利用的瓦斯(折合为标准状况下的纯瓦斯,以下皆同)的体积流量为10 m3/min;矿区2抽采泵抽采的瓦斯气中甲烷体积分数约为0.6%,可供瓦斯氧化装置利用的瓦斯体积流量为1.08 m3/min,总计可供氧化装置利用的瓦斯的体积流量为11.08 m3/min。由于低浓度瓦斯抽采的不稳定性,瓦斯的体积流量和体积分数存在一定的波动。随着煤矿的井下瓦斯抽采工艺优化,抽放泵站可提供瓦斯的体积流量不少于12 m3/min。根据2个矿的抽排瓦斯气源现状,采用抽排瓦斯掺混空气方案实现抽排乏风超低低浓度瓦斯的余热利用,达到氧化装置进气浓度要求。从煤矿瓦斯抽放站抽取部分瓦斯气体掺混空气,通过氧化装置产出热风,热风通入余热锅炉产出饱和蒸汽,供矿区利用。

2 工艺流程及工程设计

2.1 主要工艺流程

由于本项目中可利用的煤矿抽排瓦斯气中甲烷的体积分数不超过7%,为超低浓度抽排乏风瓦斯,无法直接发电,因此采用瓦斯蓄热氧化工艺[10-13],将瓦斯收集,进行能量转化从而加以利用,根据煤矿瓦斯抽放数据,在共用抽放泵站附近的空地上建设1个瓦斯蓄热氧化站,安装1台体积流量为60 000 m3/h的瓦斯氧化装置,配套1台余热锅炉,站内配套有余热利用系统、配电系统及其他辅助生产系统。从煤矿瓦斯抽放站抽取低浓度瓦斯气体,掺混空气后进入氧化装置产出热风,热风通入余热锅炉形成压力为0.6 MPa的饱和蒸汽或压力为2.5 MPa、温度为400 ℃ 的过热蒸汽,一定程度上代替矿区原有燃煤锅炉供矿区冬季采暖及井口保温,实现节能减排、清洁供暖。

将矿区瓦斯抽放泵站抽排的甲烷的体积分数低于7%的瓦斯,利用低浓度瓦斯细水雾输送系统输送到瓦斯氧化装置中,与空气混合,使进入瓦斯氧化装置的甲烷的体积分数为 1.2%。在混合装置后安装浓度传感器,根据甲烷的体积分数控制低浓度瓦斯输送总管线上的电动阀,控制混合后甲烷的体积分数为1.2%。抽排乏风超低浓度瓦斯经阻火器、瓦斯浓度检测器,到达湿式放散阀,再经复合式水封阻火器,可充分保障安全,混合气在气动调节阀的控制下进入瓦斯与空气混合器,再次进行瓦斯浓度检测后,控制流量,在紧急切断阀的控制下进入风机,然后送至瓦斯氧化装置。在瓦斯氧化装置中进行热交换,高温热风送至烟气锅炉制取饱和蒸汽。抽排乏风超低浓度瓦斯再生式热氧化处理(regenerative thermal oxidation,RTO)系统工艺流程如图1所示。

图1 YXN60-1.0型抽排乏风超低浓度瓦斯氧化RTO系统工艺流程图

2.2 蓄热氧化装置工作过程

利用煤矿抽排的甲烷体积分数低于7%的瓦斯气,采用立式两床蓄热氧化装置,利用双向热逆流蓄热氧化技术,氧化装置的主要结构包括:2个进(出)气腔,2个内部装填有蓄热陶瓷、立式结构的蓄热室,顶部一个能够同时设置起动或助燃燃烧系统、完成加热起动及助燃自维持运行的大空腔(热氧化室)[14-16]。

2.2.1 加热起动

通过氧化室设置的燃烧系统,使用柴油燃料燃烧放出大量高温烟气,加热氧化室,并通过切换阀换向,实现高温烟气对蓄热室陶瓷的预热升温,待蓄热室、氧化室温度升至一定温度后,通入有机气体,利用氧化区高温环境,对瓦斯进行氧化。

2.2.2 自维持运行

加热起动完成后,装置转入自维持运行阶段,当混合后甲烷的体积分数相对较大、热值能够满足装置自维持运行要求时,氧化室燃烧系统停止助燃,仅通助燃风。

2.2.3 热利用

当混合后甲烷的体积分数及热值相对较高,在装置自维持运行的同时,可以从装置顶部氧化室抽取部分高温烟气进行外置换热综合利用。瓦斯氧化装置工作原理如图2所示。

图2 瓦斯氧化装置工作原理图

由图2可知:通过柴油燃烧器完成氧化装置加热起动,并在蓄热室、氧化室中建立起瓦斯氧化所需的高温环境,通入掺混好的混风瓦斯进行氧化,氧化释放出的热量一部分蓄积在蓄热陶瓷中,用于维持瓦斯氧化所需的高温环境,一部分随低温排放气排放至大气,大部分热量从高温烟气出口排出,用于外置换热利用。氧化装置通过切换阀进行周期性换向,进气侧预热,周而复始,完成氧化装置周期性切换及自维持运行。瓦斯蓄热氧化装置的主要技术参数如表1所示。

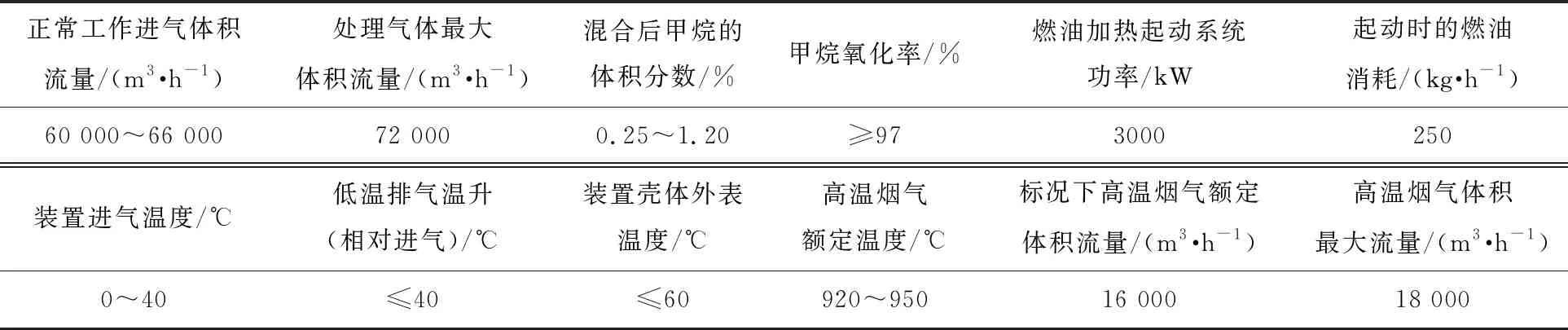

表1 瓦斯氧化装置主要技术参数

2.3 主要工程组成

2.3.1 主体工程

1)瓦斯输送掺混系统。接2个矿井瓦斯抽放站,架空敷设,管径为1400 mm,直接输送至氧化装置处,混入空气,由于2个矿井抽排的瓦斯气中甲烷的体积分数小于3%,根据文献[17]的有关规定,不需要设置安全保护设置。 2)体积流量为60 000 m3/h的高温热风型瓦斯氧化装置1台。3)蒸发量为6 t/h的余热锅炉1台,可产蒸汽5.6 t/h。

2.3.2 辅助工程

1)余热泵房。建筑面积为43.2 m2砖混结构的房子一间,用于安装余热锅炉水泵机组及软水制备装置。

2)综合用房。建筑面积178.2 m2的彩钢板房一间,包括卫生间、休息室、办公室、油脂库、维修室、控制室及配电室等。

2.3.3 公用及环保工程

本项目生产、生活用水由六矿水厂定期输送,用电由六矿供电系统提供;在氧化装置进、出气口和废气排放口安装消声器,水泵置于泵房内,安装基础减振,降低噪声。

2.4 主要设备

项目工程主要设备组成如表2所示。

表2 项目瓦斯综合利用装置主要设备

3 工程应用分析及验证

3.1 应用分析

1)立式蓄热氧化室结构能够较好地利用高温热烟气自然向上漂移的趋势,氧化装置温度场分布较均匀,工作较稳定;通过大空腔氧化室结构,有利于保证氧化效率,同时将氧化温度稳定均匀地控制在900~1050 ℃ ,装置运行较可靠,可避免陶瓷过热损坏,延长陶瓷使用寿命[18-20]。

2)使用 North America、MAXON 等辅助燃烧系统,使用柴油加热起动,起动时间为5~8 h,时间短、安全可靠、燃料储存转运方便。

3)两级掺混后对甲烷的体积分数在线监测,可以快速、准确调控掺混后甲烷的体积分数,瓦斯与风排瓦斯或空气集中掺混控制,严格控制掺混后甲烷的体积分数不超过1.2%,分路供给至各氧化装置。在瓦斯与风排瓦斯或空气掺混后,设置有原位式激光甲烷浓度在线分析仪和ABB 红外甲烷浓度在线分析仪的双重浓度检测及控制,快速、准确检测掺混后甲烷的体积分数并动态调整控制,检测响应时间不超过1 s,测量精度为 0.01%,确保瓦斯掺混及氧化装置运行安全[20]。 两级掺混后瓦斯气中甲烷的体积分数在线监测结果如图3所示。

a)首次掺混 b)二次掺混

由图3可知:虽然首次掺混后甲烷体积分数变化幅度较大,但通过原位式激光甲烷浓度在线分析仪及ABB 红外甲烷浓度在线分析仪的双重浓度检测及控制,掺混后甲烷的体积分数基本维持在1.2%以下。

4)瓦斯气为清洁燃料,排放的尾气中烟尘含量极少。分析本项目的瓦斯成分,瓦斯气中不含S,因此尾气中不含SO2;无二次污染,不产生NOx排放,CO2排放小于5 mg/m3,排放低,满足环保要求。

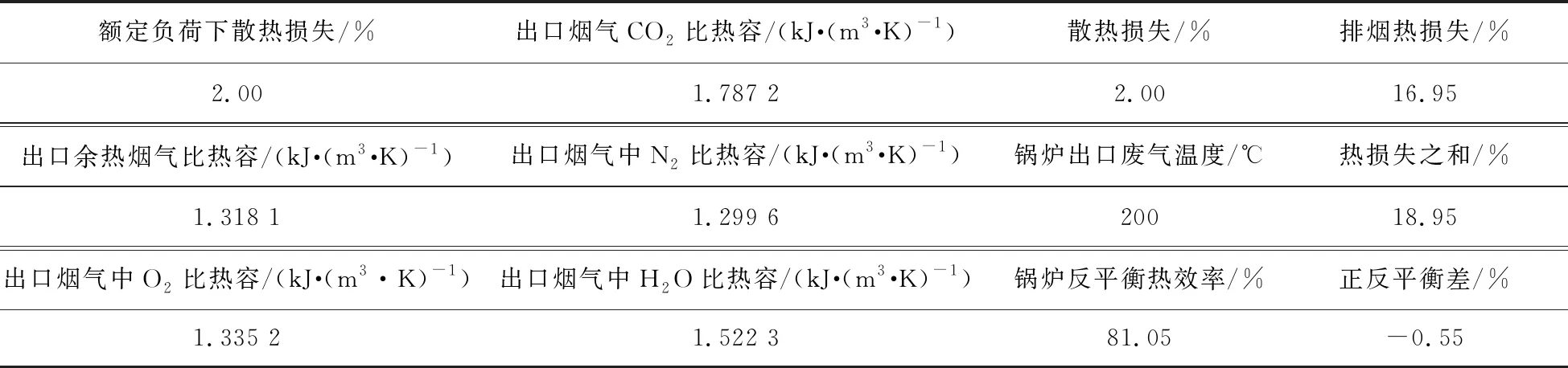

5)余热锅炉的烟气成分及其体积分数如表3所示,氧化装置中余热锅炉正平衡热效率计算参数及结果如表4所示,反平衡热效率计算参数及结果如表5所示。由表3~5可知:瓦斯气经氧化燃烧后,产生的主要成分为N2、CO2、H2O和O2,余热锅炉热效率可达80%以上。

表3 余热锅炉烟气成分及体积分数 %

表4 锅炉正平衡效率计算参数及结果

表5 锅炉反平衡热效率计算参数及结果

3.2 瓦斯氧化装置实测热效率计算

利用通风瓦斯氧化装置,可以将煤矿矿井内的甲烷充分氧化生成H2O和CO2,降低瓦斯不经处理直接排放导致的温室效应,并可以对产生的热量进行充分利用。瓦斯与空气掺混后甲烷的体积分数控制在1.2%以下,单台YXN60-1.0型瓦斯氧化装置处理瓦斯的体积流量为60 000 m3/h,该项目用于掺混的抽排瓦斯的体积流量可达到12 m3/min,满足技术要求。瓦斯氧化装置热力计算由以下公式给出。

每小时氧化反应产生的热流量

Q1=Q0qVφ,

(1)

式中:Q0为单位体积纯甲烷的热流量,Q0=35.8 MJ/m3;qV为单台YXN60-1.0型瓦斯氧化装置处理瓦斯体积流量,qV=60 000 m3/h;φ为混合气中甲烷的体积分数,φ=1.2%。

由式(1)可得,Q1=25 776 MJ/h。

尾气热损失流量

Q2=ρсqV(1-q)ΔT,

(2)

式中:ρ为空气密度,ρ=1.29 kg/m3;c为空气比热容,c=1.004 kJ/(kg·K);q为产生的可利用热风率,q=26.7%;ΔT为进、出口温差,ΔT= 40 ℃。

由式(2)可得,Q2=2 278.4 MJ/h。

燃料未完全燃烧热损失流量

Q3=qVφQ0(1-η0),

(3)

式中:η0为瓦斯氧化装置氧化率,η0=97%。

由式(3)可得,Q3=773.28 MJ/h。

瓦斯氧化装置自身散失的热流量(自身散失热流量按6%计算)

Q4=qVφQ0h,

(4)

式中:h为自身散失热量占氧化反应产生的总热量百分比,h=6%。

由式(4)可得,Q4=1 546.56 MJ/h。

掺混瓦斯含水带走的热流量

Q5=qV(1-q)ρdiRH

,

(5)

式中:d为1 kg饱和空气在温度为20 ℃时所混合的水蒸气的质量,d=14.7 g/kg;i为低压力水蒸气焓,i=2510 kJ/kg;RH为掺混瓦斯相对湿度,RH=100%。

由式(5)可得,Q5=2 093.3 MJ/h。

则瓦斯氧化装置可利用的热流量

Q=Q1-Q2-Q3-Q4-Q5。

(6)

由式(6)可得,Q=19 084.46 MJ/h。

瓦斯氧化装置热效率

η=Q/Q1=74%。

即瓦斯氧化装置热效率η=74%,热利用率高。

3.3 其他优势

1)氧化装置产生高温烟气后,可通过成熟的外置式烟道换热器进行取热综合利用,外置烟气换热技术及装置成熟、可靠。2)项目建设周期短,装置可实现模块化设计、生产、运输、安装,可显著提升装置生产、加工、安装质量,缩短项目整体实施周期。 3)装置可实现自动化监控运行,安全可靠性高。装置本体设置氧化室温度及进出气腔温度监测,实现氧化装置的自动化控制及运行。同时,装置本体设置有泄爆、超温调整、放散等保护结构及功能,可以确保装置安全运行。

3.4 综合验证

2020年1月开始进行工业性试验,满负荷连续运行72 h以上,实测可产出压力为0.6 MPa、质量流量为6 t/h的蒸汽。根据文献[21-24],蒸汽焓为2 751.7 kJ/kg、温度为10 ℃时水焓为42.605 kJ/kg,柴油折合标煤因数(当量值)为1.457 1,电力折合标煤系数(当量值)为1.229 t/(万kW·h)。矿区原有燃煤锅炉每产出1 GJ热量,消耗标准煤约为0.056 7 t。项目年运行时间按365 d计算,则该项目年可产出的热量为142 390 GJ。原有锅炉产出142 390 GJ热量时折合使用标准煤8071 t,项目实施后年耗电约50万kW·h、柴油3 t,折标准煤约66 t,项目可节约标准煤8005 t。

项目建成后产出蒸汽供矿区办公楼采暖和井口保温使用,替代矿区原有燃煤锅炉煤炭消耗,实现清洁供暖,项目年消耗瓦斯气约500万m3,减排CO2约7.4万t,节约标准煤约0.8万t,具有明显的环保和经济效益。

4 结语

通过采用蓄热氧化法利用矿井低浓度瓦斯,制取饱和蒸汽进行综合利用,解决煤矿低浓度瓦斯直接对空排放造成的温室效应和环境污染,有利于资源的综合利用和保护环境,项目没有固态污染物,气态污染物极少,其排放污染物和控制总量均可满足国家环保部门的要求。项目投产后,每年可减排CO2约7.4万t、节约标煤约0.8万t。该项目具有一定的引领示范价值,值得向全国煤矿推广。