天然气发动机缸内压缩释放制动试验研究

2022-03-21张腾刘宁韩文涛许自顺郑碧莹朱耀文刘冠麟

张腾,刘宁,韩文涛*,许自顺,郑碧莹,朱耀文,刘冠麟

1.潍柴动力股份有限公司,山东 潍坊 261061;2.一汽解放青岛汽车有限公司,山东 青岛 266000;3.潍柴动力空气净化科技有限公司,山东 潍坊 261061

0 引言

重型卡车在连续下坡时,通常采用辅助制动对车辆进行制动减速,使车辆维持一定的速度下坡行驶,频繁刹车极易使摩擦片过热引起制动效能急剧下降,甚至发生制动失控等非常严重的后果[1-2]。文献[3]规定重型牵引车辆应安装缓速器或其他辅助制动装置。当前天然气发动机是重型卡车的主要动力装置,因此有必要开发适用天然气发动机的辅助制动系统以保证行车安全。

1 发动机辅助制动形式

发动机辅助制动通常有排气蝶阀制动、泄气制动和压缩释放制动3种形式[4]。发动机增配辅助制动装置后,可以有效地为车辆提供制动能量,控制车辆行驶速度,满足在不同路况下行驶需求,保障车辆行驶安全。

排气蝶阀制动是当前应用较广的辅助制动形式,其结构和控制方式相对简单,只需在排气管上安装制动蝶阀,在辅助制动开关打开后制动蝶阀关闭,发动机排气背压升高,增加排气冲程的消耗功,降低发动机转速从而降低车速;但是该制动形式制动效率低,无法满足整车制动标准要求[5]。泄气制动一般通过液压控制排气门在制动过程中保持一定升程,降低膨胀冲程气体对活塞做功,同时充分利用压缩与排气冲程的泵气损失降低发动机转速。压缩释放制动通过改变发动机进、排气相位,在压缩冲程即将结束时将排气门打开,发动机缸内压缩空气释放到排气系统;膨胀做功过程中,进、排气门关闭,活塞下行过程中发生倒吸抽真空对活塞做负功,从而降低发动机转速[6-7]。相较其他发动机制动形式,压缩释放制动功率和效率较高。董颖等[8]、吴国伟[9]通过数值计算表明,发动机压缩释放制动能力利用系数可达到32%,排气制动能力利用系数随着排气背压的升高而升高,当排气背压为0.24 MPa时,制动能力利用系数为15%~18%。姚磊等[10]研究了发动机燃烧制动形式,在即将到达压缩冲程时将缸内混合气点燃,混合气燃烧产生的高压阻碍活塞上行,实现制动功率增加,满足车辆行驶对制动的需求。发动机压缩释放制动系统对整车布置影响较小,且制动功率较高、价格低廉,因此压缩释放制动成为主流车辆辅助制动形式,成为重型牵引车等细分市场的标配[11-12]。

本文中以装有缸内压缩释放制动系统的某款天然气发动机为研究对象,分析发动机缸内压缩释放制动系统的结构并进行相关试验测试,验证缸内压缩制动系统的制动性能。

2 发动机缸内压缩制动系统

2.1 缸内压缩制动系统构成

随着缸内压缩释放制动技术的发展,采用缸内压缩制动系统已经不需要对发动机结构进行太大的改动,仅需对发动机运动系统进行改进,其他机构可维持不变。天然气发动机采用缸内压缩释放制动的完整机构如图1[9]所示。设计专用压缩释放制动专用凸轮轴,在凸轮轴排气门侧增加制动气体回流(braking gas recirculation,BGR)型线,用于在进气冲程接近下止点时将排气门再次开启,排气道中的高压气体经开启的排气门再次进入气缸,增加压缩冲程中缸内气体质量,从而增加制动功率[13]。在发动机气门桥增加2个主、副活塞,主活塞控制摇臂运动,副活塞与气门接触并控制气门运动;在气门桥上增加制动油路,由2个电磁切断阀控制油路的通、断。当电磁切断阀接通后,制动润滑油充满制动系统,强制副活塞工作将排气门打开,同时发动机推杆处于BGR处,释放高压气体,增大制动功率;当制动系统未工作时,电磁切断阀关闭,切断制动系统油路,气门恢复正常凸轮轴行程,与气门杆摇臂之间存在正常间隙做正功。为了避让排气门强制打开时占用空间,在活塞上增加气门坑设计。工作时,由于制动油路气门传动系统为刚性传动,气门推杆容易发生错位,因此增加了气门推杆定位装置,主要由弹簧、底座及其支架构成。

图1 缸内压缩释放制动结构

2.2 缸内制动控制方式

缸内制动主要是由发动机电子控制单元(electronic control unit,ECU)控制。ECU根据发动机工作状态,通过控制制动电磁阀通、断来控制制动功率。发动机根据制动需求控制不同数量的电磁阀工作,满足不同制动功率的需要。

3 发动机压缩释放制动试验

用于天然气发动机压缩制动零部件试验设备包括电力测功机、高精度气门升程测量传感器、燃烧分析仪、示波器等,以确保发动机缸内压缩释放可靠运行,主要试验设备及型号如表1所示。

表1 主要试验设备及型号

3.1 气门升程测试

气门运动升程影响发动机排气量,从而影响发动机制动性能,发动机排气门在制动工况下的升程曲线如图2所示。

图2 排气门升程曲线

由图2可知:发动机在制动工况运行时,凸轮轴型线运动与理论设计相吻合,符合设计要求;但排气门在凸轮轴驱动运行时,与正功曲线相比,制动升程曲线呈现出“瘦尖”状态,且最大升程处的相位曲轴转角较理论相位曲轴转角延后15°。这主要是因为发动机排气门在制动系统驱动运动时,制动油路存在一个释放的运动过程,导致排气门升程滞后。当制动油路释放后,制动系统不对排气门起作用,此时排气门进入非制动状态,导致排气门运动升程出现“瘦尖”状态。

发动机制动时,排气门在凸轮轴型线的作用下处于强制工作状态。排气门升程越大,缸内高压气体进入排气系统的流通面积越大,流出的高压气体越多,因此在发动机运行到上止点前缸内残余高压气体越少,同时排气门升程增大也有利于增加排气门打开时间,有利于增加制动时缸内的最大压力,提高发动机的制动效率。但当排气门升程过大时,会引起排气门无法及时关闭或排气门落座速率加快,导致制动时缸压下降,加快气门磨损,降低制动效率。因此,需要将排气门升程控制在一定范围内,保证发动机的辅助制动效率。

3.2 凸轮轴接触应力测试

凸轮轴接触应力对凸轮轴的寿命影响较大,特别是发动机在制动工况运行时。凸轮轴在BGR处运行时,凸轮轴与挺柱接触面积较小,接触应力过大,影响凸轮轴使用寿命。根据发动机缸内压缩释放制动开发经验,发动机在最高转速、进气量最大工况下运行时,凸轮轴与挺柱之间的应力最大,因此本次试验研究发动机在外特性运行时,发动机在制动工况下凸轮轴与挺柱的接触应力。由于凸轮和挺柱的接触应力无法直接测量,一般通过测量作用于推杆上的推力,计算出凸轮和挺柱的接触应力[14]。凸轮和挺柱的接触应力

式中:Em为综合弹性模量,Em=2E1E2/(E1+E2),其中E1、E2分别为凸轮和挺柱的弹性模量,Pa;R为凸轮型线中的最小曲率半径,mm;L为凸轮和挺柱的接触线长度,mm;F为凸轮与挺柱间的作用力,即推杆推力,N。

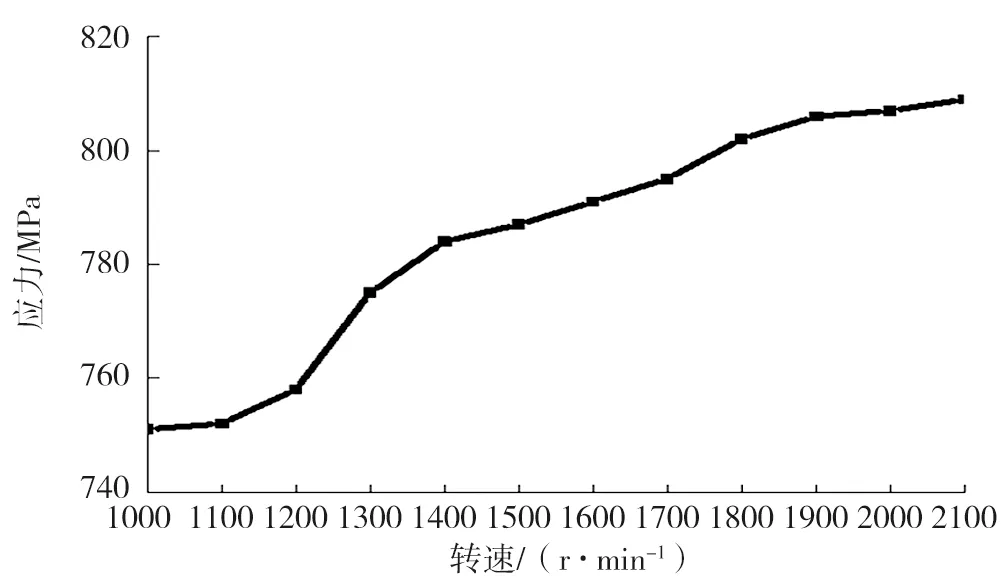

发动机在外特性运行时,制动工况下凸轮轴与挺柱接触应力变化曲线如图3所示。

图3 排气凸轮轴与挺柱接触应力变化曲线

由图3可知:发动机凸轮轴与挺柱的接触应力随发动机转速的升高而增大,转速为2100 r/min时,发动机排气门凸轮轴与挺柱的接触应力最大,为810 MPa,小于材料许用限值1000 MPa,满足材料许用应力要求。

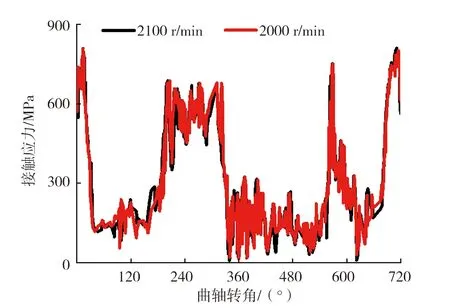

凸轮轴与挺柱的接触应力与转速正相关,由于凸轮轴与挺柱的接触面积时刻在变化,根据图3,发动机转速在2100 r/min时,凸轮轴与挺柱接触应力最大,因此测量发动机转速为2000、2100 r/min不同曲轴转角下凸轮轴和挺柱的接触应力,如图4所示。由图4可知,不同曲轴转角下,凸轮轴和挺柱的最大接触应力为810 MPa,满足材料许用要求。

图4 排气凸轮轴与挺柱接触应力变化曲线

3.3 增压器放气阀开度对制动功率的影响

发动机缸内压缩释放制动由缸内制动气体的体积流量决定[15]。发动机缸内气体体积流量减小,制动工况下缸内排出的气体减少,引起制动功率下降。由于天然气发动机的功率、转矩主要受进气量影响,进气过多会导致天然气发动机的缸压过高,影响发动机可靠性。因此试验中选取发动机在1900、2000 r/min运行时,测试增压器放气阀开度对制动功率和缸压的影响,如图5所示。

图5 制动功率和缸压变化曲线

由图5可知:随着增压器放气阀的开度增加,发动机制动功率和缸压持续升高,发动机在2000 r/min运行时缸压和制动功率高于1900 r/min;虽然增压器放气阀的开度超过60%后制动功率和缸压变化较缓慢,但仍呈现出上升趋势。为了保证发动机安全运行,同时制动功率满足整车需求,通常将发动机高转速时增压器废气阀的开度控制在50%以内。

3.4 天然气发动机与柴油机制动功率对比

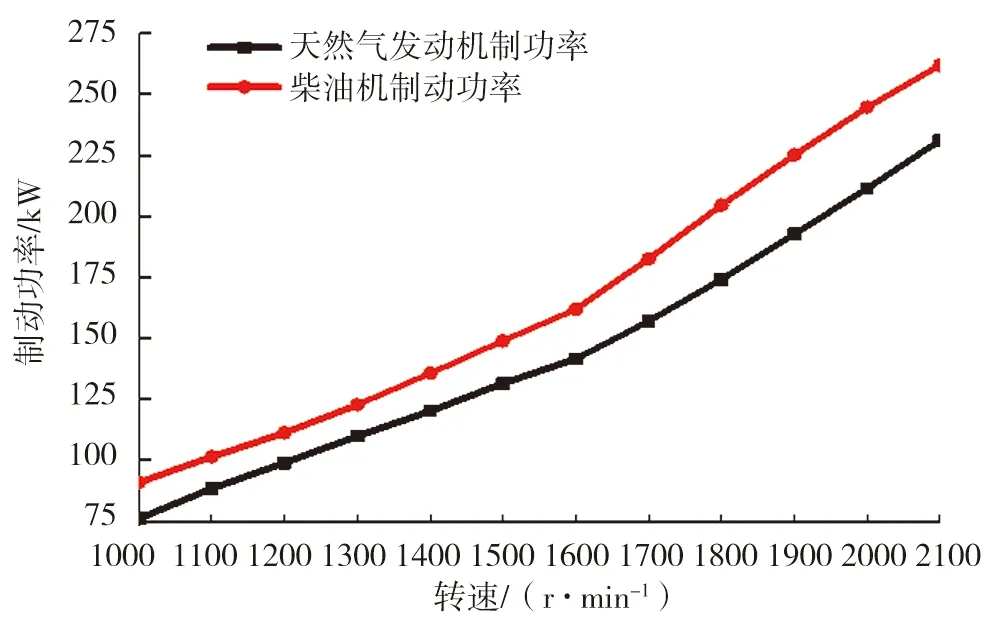

将装有缸内压缩释放制动系统、相同排量的天然气发动机和柴油机在试验台架上进行制动功率测试,不同转速下制动功率对比如图6所示。

图6 某天然气发动机与柴油机制动功率对比曲线

由图6可知:天然气发动机和柴油机的制动功率均满足文献[3]的要求,制动功率均随转速的升高而增大,但天然气发动机的制动功率比同排量的柴油机低9.3%。这主要是因为天然气发动机的压缩比通常为11.5,柴油机的压缩比可高达17.5,当发动机压缩比较大时缸内气体产生的压力较高,在排气门打开时更容易将缸内的气体排出,泵气损失增加,缸内负压运动时产生的制动压力增大,制动功率增加,因此在相同排量下天然气发动机的制动功率小于柴油机。

3.5 天然气发动机搭载整车制动测试

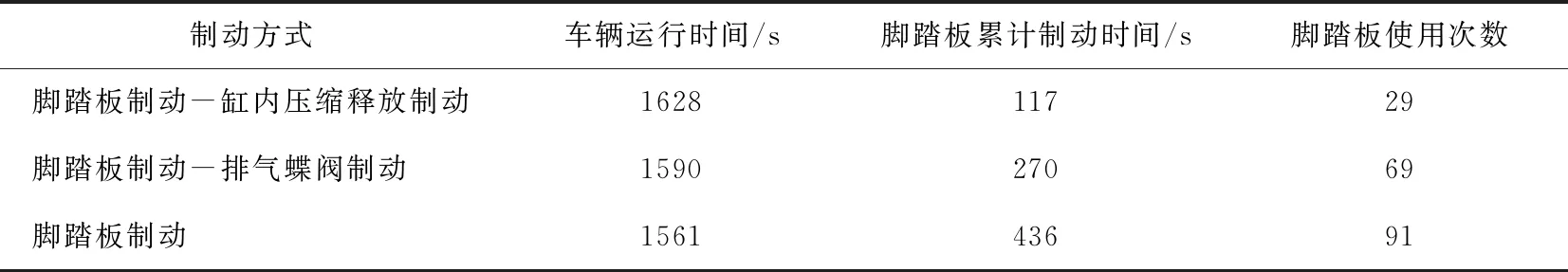

虽然带有缸内压缩释放制动系统的天然气发动机满足发动机制动需求,但还应搭载整车测试长下坡路段的车辆制动效果。选择一段长约15 km、平均坡度约为3.5%的下坡路段进行整车制动测试,制动方式分别为脚踏板制动、脚踏板制动-排气蝶阀制动、脚踏板制动-缸内压缩释放制动。不同制动方式、相同配置的重型卡车在下坡路段运行时的整车运行时间、脚踏板制动累计时间及次数如表2所示。

表2 不同制动方式的车辆制动结果

由表2可知:下坡时,脚踏板制动-缸内压缩释放制动车辆的脚踏板累计制动时间最短,脚踏板的使用次数最少,脚踏板使用次数比单纯脚踏板制动减少了68%,比脚踏板制动-排气蝶阀制动减少了58%。天然气发动机装有缸内压缩释放制动系统可以有效增加制动功率,减少脚踏板制动频次,车辆在下坡过程中车速降低、可控,车辆行驶更安全。

4 结论

分析对比不同的发动机辅助制动形式,设计了天然气发动机缸内压缩释放制动结构,并进行相关制动试验。

1)天然气发动机缸内压缩释放制动过程中,凸轮轴接触应力在限值以内;制动功率随增压器废气阀开度增加而增大,但受发动机缸压影响,高转速时增压器废气阀的开度通常应控制在50%以内。

2)天然气发动机缸内压缩释放制动满足制动标准要求,但是受制于压缩比限制,天然气发动机制动功率比同排量柴油机小9.3%,因此有必要在不影响发动机性能前提下尽可能提高发动机压缩比。

3)搭载整车进行制动测试,车辆下坡时,脚踏板制动-缸内压缩释放制动可以有效增加制动功率,缩短脚踏板制动时间,车辆在下坡过程中实现车速可控,制动更安全。