塑性砼墙在滨水地区危废填埋场中的应用探讨

2022-03-21戴云波朱逸馨

金 晶,王 庆,储 翔,林 春,戴云波,朱逸馨

(1.光大环境修复(江苏)有限公司,江苏 南京 211100;2.上田环境修复有限公司,江苏 常州 213000)

1 引言

危废填埋场通常具备污染物浓度高、毒性大以及成分复杂等特点[1~4]。随着我国危废填埋场需求及数量增多,加之其设计、施工或运营管理等多环节可能存在问题,许多危废填埋场存在不同程度的泄漏问题,对周围居民人体健康以及周边土壤环境质量造成极大威胁,因而危废填埋场防渗系统的建立一直是填埋场全生命周期最为重要的工程内容。

危废填埋场防渗系统一般包括水平防渗和垂直防渗,水平防渗通常通过黏土/黏土-膨润土改性土、HDPE防渗膜等材料按层序铺设在库区底部、边坡实现防渗效果,本文不予深入讨论。垂直防渗技术是一种适应性强、效果好的防渗方式,采用垂直防渗可以有效阻止污染物随地下水水平迁移,保证周边土壤环境不受污染的同时能够实现控制填埋库区地下水位不高于0.5 m,使得整个填埋库区形成相对独立的水文地质单元,阻止填埋区在内外水位差的作用下向填埋区内渗流、防止由此而产生的流砂等渗流破坏。垂直防渗主要包括:黏土-膨润土防渗墙、水泥-膨润土防渗墙、黏土-水泥-膨润土防渗墙、土工膜防渗墙、塑性砼防渗墙、深层搅拌灌浆土防渗墙、喷射灌浆防渗墙、板桩防渗墙等[5~7]。相比黏土-膨润土、水泥系垂直防渗墙,塑性砼防渗墙具有极限应变大、成墙整体性好、厚度均匀连续的优点,而土工膜防渗墙目前应用案例少、施工质量难以把控,因而,本文选取塑性砼防渗墙进行研究[8~13]。

我国沿江、沿海地区经济发达,该地区工业园区多,对危废处置的需求较大[14,15]。在该地区建设危废填埋场受淤泥质软土的影响大,必须对土体进行加固,塑性砼墙的成墙亦是如此。水泥搅拌桩技术在软土地基加固处理中应用较多,且效果明显,本文以某滨水危废填埋场工程为例,详细说明塑性砼墙防渗效果和水泥搅拌桩对淤泥质软土的加固效果的影响,以期为类似工程提供参考。

2 场地基本情况

2.1 工程地质条件

本案例据勘探揭露,在勘探深度范围内,除填土外,其余均为第四纪河湖相沉积物。主要由黏性土、粉砂组成,按其工程特性从上到下可主要分为9 个工程地质层次,分述如下。

第①层:素填土,黄色,松散,以黏性土与粉土为主。场区普遍分布,厚度:0.50~3.00 m,平均1.45 m;层底埋深:0.50~3.00 m,平均1.45 m。

第②层:淤泥质粉质黏土,浅灰色。场区普遍分布,厚度:2.10~9.50 m,平均5.81 m;层底埋深:4.00~12.00 m,平均5.45 m。

第③-1层:粉砂:浅灰色,松散,夹大量黏性土薄层。场区普遍分布,厚度:0.80~5.50 m,平均2.80 m;平均-6.36 m;层底埋深:5.80~10.40 m,平均8.05 m。

第③-2层:粉质黏土,浅灰色,软塑,夹大量粉土薄层。场区大部分有分布,厚度:0.50~8.20 m,平均3.49 m;层底埋深:8.40~19.30 m,平均11.59 m。

第③-3层:粉砂,浅灰色,松散~稍密,夹大量黏性土薄层,砂质不均匀。场区普遍分布,厚度:0.90~5.80 m,平均2.74 m;层底埋深:10.10~15.80 m,平均13.90 m。

第③-4层:粉质黏土,浅灰色,软塑,均匀性差。场区大部分有分布,厚度:0.60~4.50 m,平均1.18 m;层底埋深:12.30~16.80 m,平均15.07 m。

第③-5层:粉砂,浅灰色,稍密~中密,砂质不均匀。场区普遍分布,厚度:1.40~6.30 m,平均3.43 m;层底埋深:16.70~20.80 m,平均18.50 m。

第④层:粉质黏土:青灰色,软~可塑。场区大部分有分布,厚度:0.60~4.70 m,平均2.45 m;层底埋深:18.80~23.00 m,平均20.80 m。

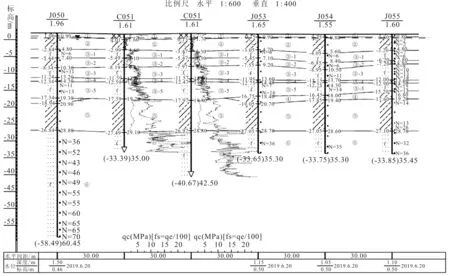

第⑤层:粉质黏土:灰黄色,可~硬塑,土质均匀。场区普遍分布,厚度:6.10~11.70 m,平均8.82 m;层底埋深:27.10~31.70 m,平均29.52 m(图1)。

图1 场地工程地质剖面

2.2 渗透系数分布

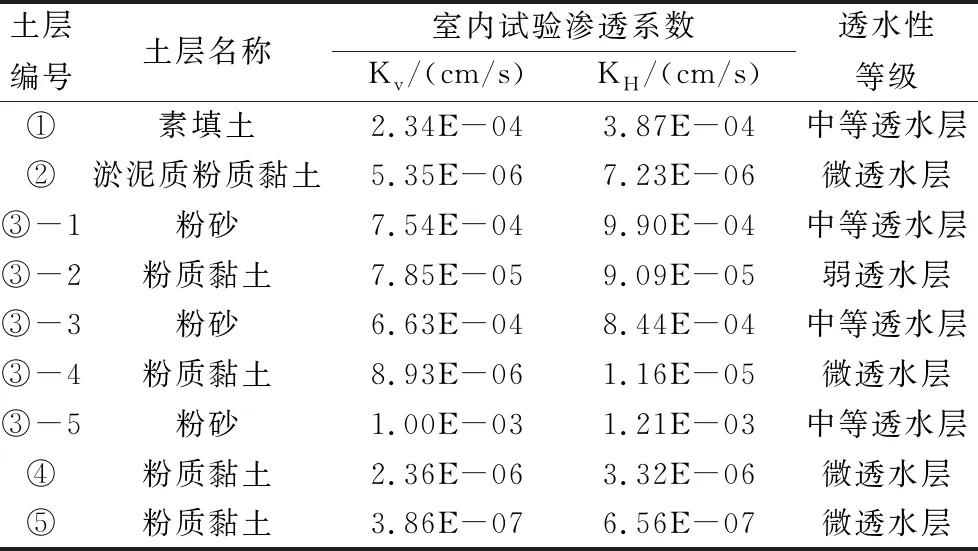

本案例危废填埋场库区范围内各土层进行了室内渗透试验,结果如表1。

表1 土层渗透系数成果

2.3 数据处理与分析

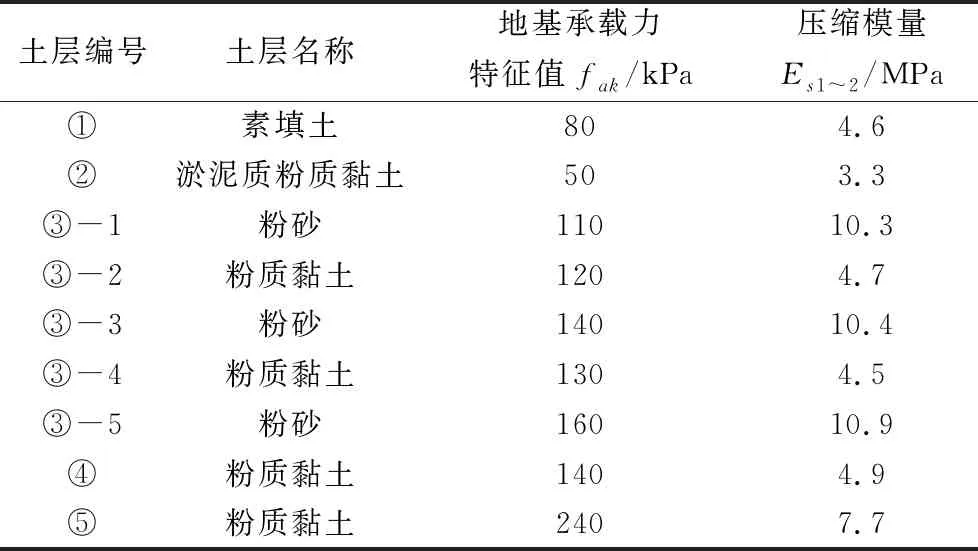

根据室内土工实验和原位测试结果,对本案例危废填埋场库区范围内各土层的地基承载力特征值fak进行了计算,详见表2。

表2 地基承载力特征值fak、压缩模量Es1~2

根据表1,第⑤层粉质黏土层属微透水层,其渗透系数为3.86×10-7cm/s,基本满足相对不透水层的技术要求。因此,该危废填埋场采用水平防渗的同时采用垂直防渗技术即可有效控制污染物扩散。本案例采用落底式塑性砼防渗墙方案,并且塑性砼防渗墙深入第⑤层粉质黏土层不小于2.0 m,即垂直止水帷幕底部埋深达18.62~22.85 m。

根据表2,本案例危废填埋场,上部土层承载力较低,第①层、第②层、第③-2、第③-4层工程性质较差,此外根据滨水地区施工经验,塑性砼防渗墙在成槽施工过程极易发生塌槽,需采取土体加固措施。根据滨水地区地基加固工程经验及相关研究,水泥搅拌桩加固效果好,具有技术经济合理性,因而选择水泥搅拌桩工艺作为塑性砼墙支护措施。

3 垂直防渗实施方案

3.1 总体实施方案

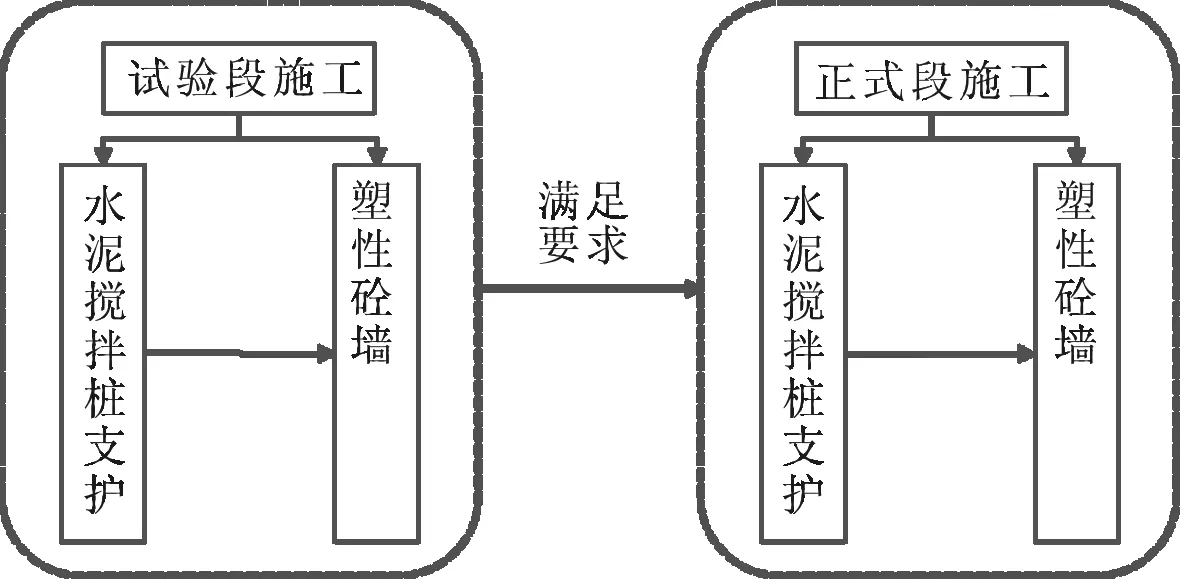

本实施案例按照先试验段后正式段的实施顺序,试验段塑性砼墙养护28 d,渗透系数不大于1.0×10-7cm/s,即开展正式段施工,总体施工流程见如2所示。

图2 总体施工流程

3.1.1 试验段方案

垂直防渗试验段分为2 段,每段长度18 m,位于填埋场北线和南线。

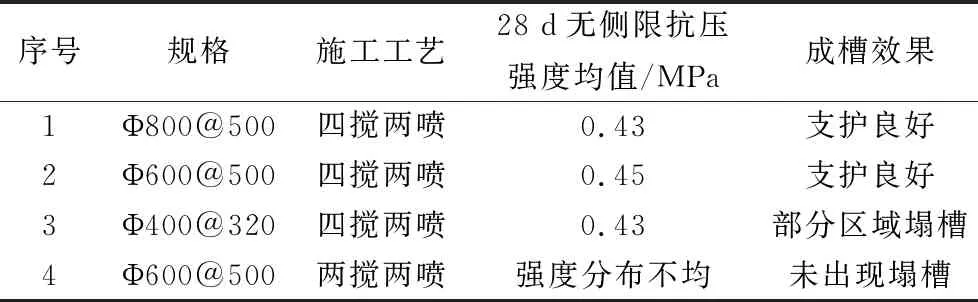

水泥搅拌桩支护:试验段开始前取第②层淤泥质粉质黏土,进行实验室配合比实验,确保28 d无侧限抗压强度不小于0.3 MPa。试验段支护方案采用Φ800@500、Φ600@500、Φ400@320三种规格的水泥土搅拌桩,每种规格12 m,通过试验段实际效果最终确定支护方案。

塑性砼墙:试验段开始前进行塑性砼墙室内配合比试验,确保墙体渗透系数不大于1.0×10-7cm/s,抗压强度大于3 MPa。通过试验段验证塑性砼墙成槽及混凝土浇筑过程,确保不塌槽、成品养护28 d,确保墙体渗透系数不大于1.0×10-7cm/s,抗压强度大于2.0 MPa。

3.1.2 正式段方案

试验段工程满足设计、现场实施要求后,开展正式段施工,正式段水泥搅拌桩、塑性砼墙参数按照试验段执行。

3.2 施工方法

3.2.1 试验段部分

3.2.1.1 水泥搅拌桩施工

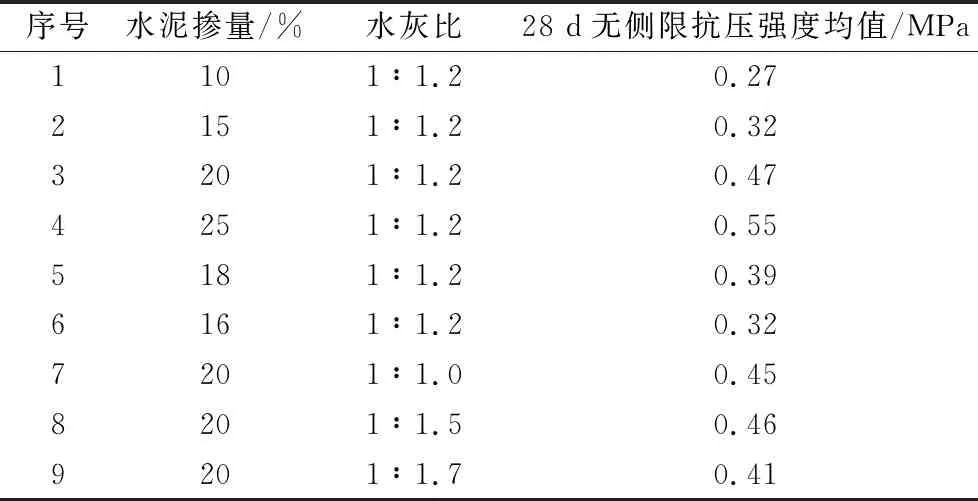

室内配合比试验:取第②层淤泥质粉质黏土,进行实验室配合比实验。借鉴李宜成、周恒、王晓晶等的研究,软土地基采用15%~30%水泥产量、水灰比1.0~1.5可达到最佳支护效果。试验方案如下:制定4种水泥掺入量方案10%、15%、20%、25%,优选最佳掺量;根据第①步最佳掺量,按照2%梯度加密水泥掺量,优选最优掺量;根据第②步最优掺量,调整水灰比1.0、1.2、1.5、1.7,优选最优水灰比。

支护方案:采用Φ800@500、Φ600@500、Φ400@320三种规格的水泥土搅拌桩现场试验,根据28 d无侧限抗压强度及成槽过程是否塌孔,选择最优规格。

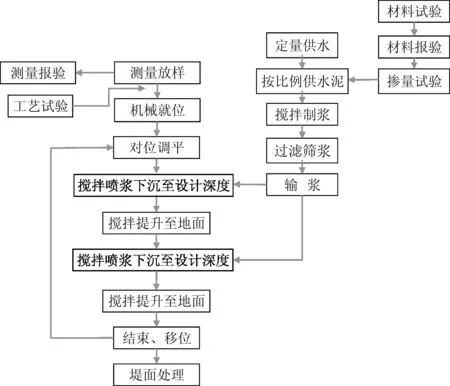

施工工艺流程见图3。

图3 水泥搅拌桩工艺流程

3.2.1.2 塑性砼墙施工

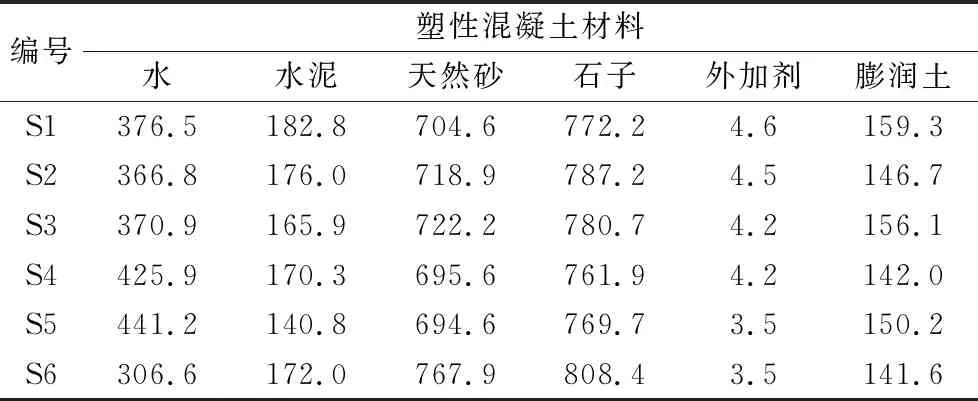

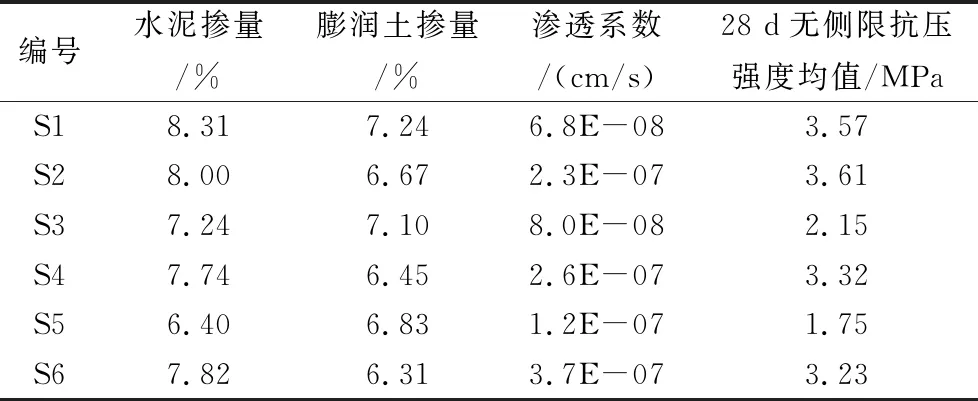

室内配合比试验:借鉴鲍晓煜、胡良明等的研究,结合滨水地区工程经验,选择各原材料的用量范围:水泥用量130~180 kg/m3,膨润土用量130~160 kg/m3,骨料用量1300~1600 kg/m3,减水剂用量3~4.5 kg/m3,具体试验配合比见表3。

表3 塑性混凝土设计配合比 kg/m3

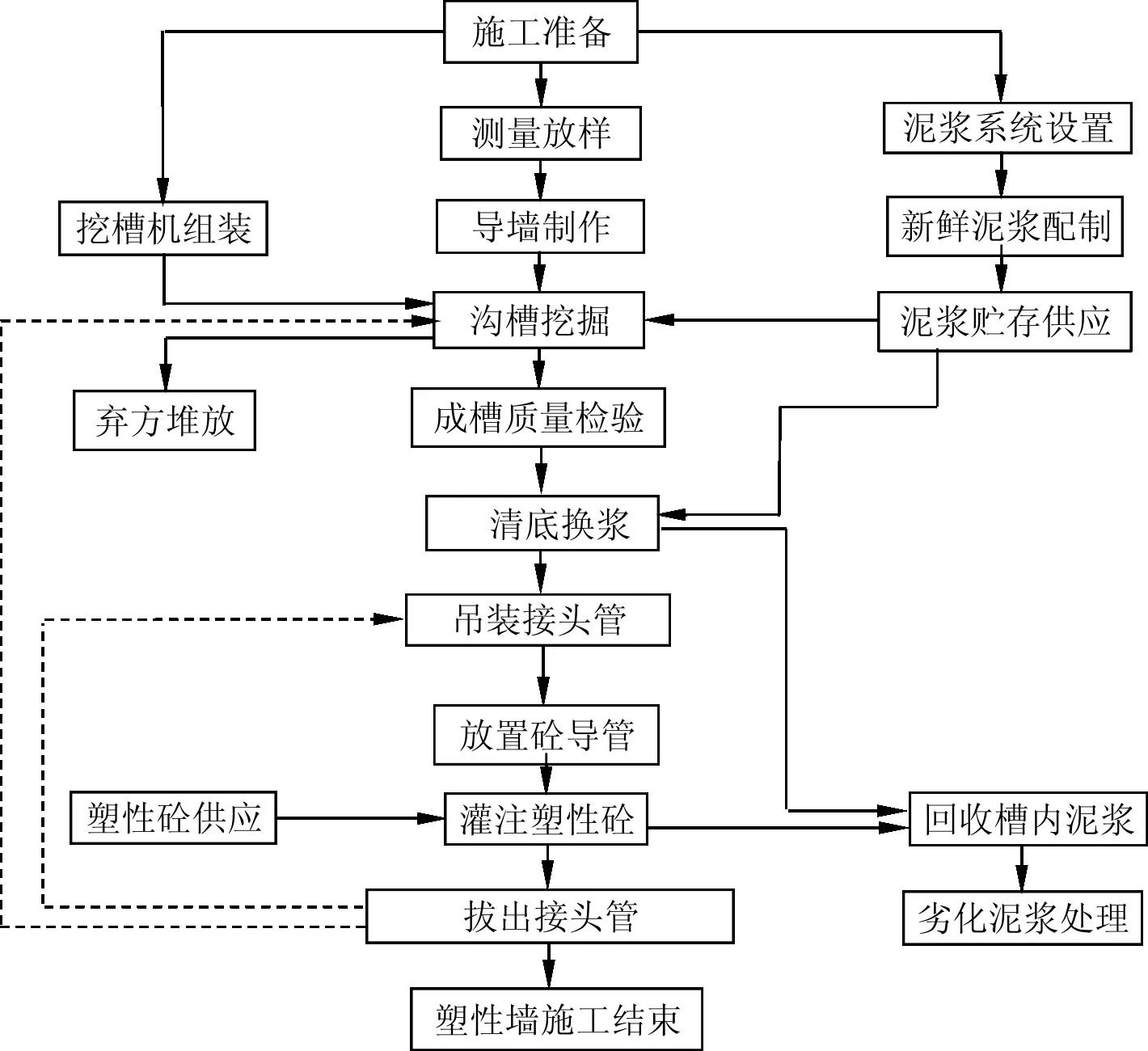

施工工艺:根据配合比试验,根据渗透系数及抗压强度,选择最佳参数作为本项目配合比,本次塑性砼墙采用液压抓斗成槽机在修建好的导墙中分段进行沟槽开挖,采用优质膨润土泥浆进行槽孔护壁,槽段开挖完成后,拟采用双导管法水下灌注防渗材料浇筑成墙,防渗墙施工流程见图4。

图4 施工流程

3.2.2 正式段部分

3.2.2.1 水泥搅拌桩施工

正式段水泥搅拌桩规格根据试验段支护效果判定。水泥搅拌桩正式段施工自试验段水泥搅拌桩养护28 d无侧限抗压强度检测合格,且试验段塑性砼墙成槽无塌槽现象,即可开展正式段施工,施工方法同试验段。

3.2.2.2 塑性砼墙施工

试验段塑性砼墙养护28 d,经第三方检测塑性砼墙强度、渗透系数满足要求,即开展正式段施工,施工方法同试验段。

4 结果与讨论

4.1 水泥搅拌桩

水泥搅拌桩配合比试验结果见表4,由表可知,水泥掺量>15%,28 d无侧限抗压强度即>0.3 MPa。为保证一定强度余量,选择20%掺量作为标准,进行2%加密试验,选择性价比最优掺量,加密掺量分别为18%、16%。经试验可知18%、16%强度下降较多,分别为0.39 MPa、0.32 MPa,最终选择20%掺量。

表4 水泥搅拌桩配合比试验

确定20%掺量后,进行水灰比试验,1∶1.2和1∶1.5试验结果较近,分别为0.47 MPa和0.46 MPa,1∶1.7 强度下降较多,为0.41 MPa,1∶1.0 和易性较差,且结果为0.45 MPa,最终选择1∶1.5 作为水灰比。

试验段采用20% 水泥掺量,水灰比1∶1.5,采用Φ800@500、Φ600@500、Φ400@320 三种规格的水泥土搅拌桩现场试验,其中Φ400@320 方案部分区域出现塌孔,Φ800@500、Φ600@500 两种方案28 d无侧限抗压强度满足要求,且支护效果良好,考虑成本及现场空间受限,选择Φ600@500作为支护方案,且四搅两喷施工工艺最佳,确定支护方案后即开展正式段施工,正式段采用双排水泥搅拌桩支护。

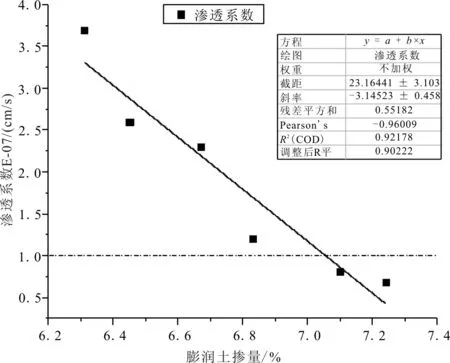

4.2 塑性砼墙

塑性砼墙试验段室内配合比试验结果见表6、图5、图6,由分析结果可知,在一定配合比范围内膨润土用量与塑性混凝土渗透系数成反比,水泥的用量对渗透系数无明显影响,水泥的用量与抗压强度成正比。其中S1 和S3 渗透系数分别为6.8×10-8cm/s和8.1×10-8cm/s,抗压强度分别为3.57 Mpa和2.55 Mpa,均满足工程要求,结合工程造价,选择S3作为最优配合比,即水泥掺量7.54%、膨润土掺量7.10%。

表5 支护方案结果

表6 塑性砼室内配合比试验

图5 膨润土掺量与渗透系数关系

图6 水泥掺量与抗压强度关系

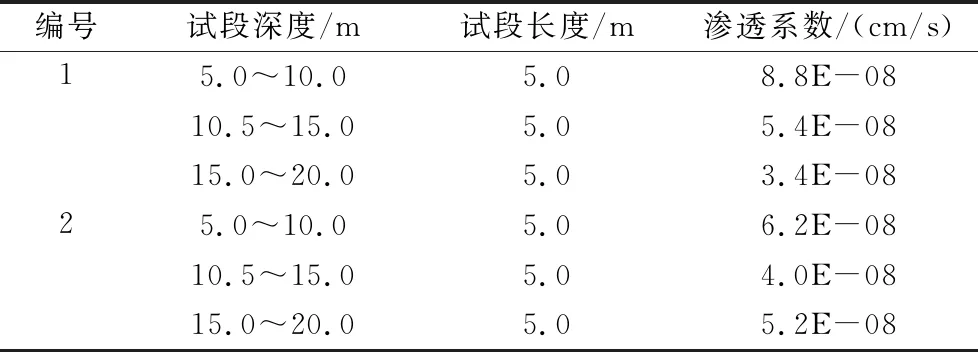

按照室内配合比试验成果开展试验段,试验成果见表7所示,本次墙体渗透系数测试共完成2 个钻孔6 个段次的降水头注水试验,试验结果表明:塑性混凝土防渗墙墙体的渗透系数为 3.35×10-8~8.82×10-8cm/s,满足工程要求。

表7 28天钻孔降水头注水试验成果

5 结论

为通过垂直防渗帷幕解决滨水地区危废填埋场潜在泄漏及地下水渗流问题,使得整个填埋库区形成相对独立的水文地质单元,并以某滨水危废填埋场工程为例,探讨了膨润土对塑性砼墙防渗效果和搅拌桩的水泥配合比对淤泥质黏土的加固效果的影响。结果如下:

(1)水泥搅拌桩采用“四搅两喷”工艺,规格Φ600@500,水泥掺量20%,水灰比1∶1.5对滨水相淤泥质黏土有较好支护效果,28 d无侧限抗压强度可达0.45 MPa。

(2)在一定配合比范围内膨润土用量与塑性混凝土渗透系数成反比,水泥的用量对渗透系数无明显影响,水泥的用量与抗压强度成正比。膨润土掺量7.10%、7.24%时,渗透系数满足要求,分别为6.8×10-8cm/s和8.1×10-8cm/s。