日本生活垃圾焚烧灰渣处理技术现状及趋势

2022-03-21管子豪丁银贵刘风华陈士朝刘梦瑶

管子豪,丁银贵,刘风华,张 欣,陈士朝,刘梦瑶

(中节能工程技术研究院有限公司,北京 100082)

2019年1月,国务院办公厅印发《“无废城市”建设试点工作方案》,通过推动形成绿色发展方式和生活方式,持续推进固体废物源头减量和资源化利用,最大限度减少填埋量,将固体废物环境影响降至最低。2021年12月,国家市场监督管理总局和国家标准化管理委员会发布《固体废物玻璃化处理产物技术要求》(GB/T 41015—2021)。因此,危险废物的熔融玻璃化处理是技术发展方向。

危险废物熔融玻璃化处理技术将危险废物熔融后急速冷却,使熔体内部化合物来不及析晶而固化,物相形态为无定形态(玻璃态)而非结晶态,熔体内部的重金属等有毒有害物质被玻璃态物质包裹,具有较强的稳定性,无法溶解并释放到环境中,从而起到固化重金属的作用,彻底消除重金属溶出的风险。

危险废物熔融玻璃化处理技术在我国尚未推广,应用研究成果相对较少。而日本受到土地资源的限制,为了有效控制焚烧产物的填埋量,广泛应用熔融玻璃化处理技术,主要采用熔融焚烧炉二次熔融的方式对生活垃圾焚烧残渣、普通废物焚烧残渣进行玻璃化处理。在所有的灰渣处理方式中,熔融处理技术所需费用较高,但其减量化、无害化和资源化的能力最好。本文对日本熔融处理焚烧灰渣的主要炉型进行了分析和统计,总结了熔融处理技术的发展现状和趋势,希望能够给国内熔融玻璃化处理技术的发展提供借鉴。

1 日本焚烧灰渣处理情况

生活垃圾焚烧产生的灰渣主要由钙、硅、铝和铁等的氧化物组成,在焚烧过程中,锌、铅等强挥发性重金属易转移至飞灰中,飞灰含有重金属、二噁英和氯元素,氯含量可高达20%。依据日本厚生劳动省告示定义,灰渣处理手段包括熔融处理、水泥固化、药剂稳定化和酸提取等4 种方式。

1.1 熔融处理

熔融处理是指使用熔融设备使焚烧灰渣充分熔融后冷却固化,再高温加热灰渣,使之达到熔融稳定的状态并与二次飞灰分离。被熔融物中的Si 在熔融后形成网格结构,重金属进入网格结构中,熔融物冷却后形成玻璃态炉渣,使重金属难溶。灰渣经过熔融处理后,体积缩减为处理前的约50%,得到的炉渣稳定性较好,可以资源化回收利用,但处理费用较高。

1.2 水泥固化

水泥固化是指使用水泥固化设备使灰渣达到重金属无法溶出的化学稳定状态,水泥应足量并与灰渣充分混合,混合后应进行适当的造粒、成型或养护实现固化。水泥中硅酸钙等矿物可与水结合发生水化,水化过程中,水和物结晶在硬化时可以吸收灰渣中的有害物质并使之难溶化,同时水泥具有强碱性,可使有害物质固定沉淀。灰渣经过水泥固化处理后,体积变为处理前的约1.3 倍,固化产物有重金属溶出风险,无法资源化再利用,处理费用较低。

1.3 药剂稳定化

药剂稳定化是指使用药剂处理设备使药剂与灰渣充分混合,使灰渣中重金属达到化学稳定状态。可以使灰渣中重金属稳定化的药剂有硫化钠和有机螯合剂等。有机螯合剂可以与灰渣中的重金属结合,形成稳定的重金属螯合物。灰渣经过药剂稳定化处理后,体积变化不大,产物有重金属溶出风险,无法资源化再利用,处理费用较低。

1.4 酸提取

酸提取是指用酸或者其他溶媒使重金属从灰渣中溶出后脱水过滤,不含重金属的固体物质进入填埋场,溶液中重金属可通过加入石灰乳或螯合剂等达到化学稳定状态。当溶液中Zn 离子含量足够高时,可通过特定方法回收Zn 单质,瑞士已有工厂使用此方法。灰渣经过酸提取处理后,体积变化不大,产物有重金属溶出风险,部分金属可以资源化再利用,处理费用适中。

1.5 各处理方式的应用情况

根据日本环境省的相关统计,日本2018年焚烧处理的废弃物为3 265.4 万t,其中,75.0%进入炉排炉,10.7%进入流化床炉,13.8%进入气化熔融炉,0.5%进入其他炉。根据焚烧炉的不同,炉渣和飞灰的产生量也会有所不同,据研究统计,炉排炉有约进炉垃圾比重10%的炉渣和3%的飞灰产生,流化床炉有约进炉垃圾比重3%的炉渣和7%的飞灰产生,气化熔融炉有约进炉垃圾比重4%的飞灰产生。令焚烧处理的废弃物总比重为100%,其对应的炉渣与飞灰处理情况如图1所示。

图1 2018年日本生活垃圾焚烧炉渣和飞灰的处理情况

从图1(a)可以看出,垃圾焚烧后的炉渣中,55.8%无处理,13.8%经过气化熔融炉处理直接产生玻璃态炉渣,11.7%由药剂稳定化处理,0.4%由水泥固化处理,10.1%熔融处理,1.1%分别由药剂稳定化和熔融处理,7.1%采用其他处理方式。从图1(b)可以看出,垃圾焚烧后的飞灰中,58.4%由药剂稳定化处理,24.3%分别由水泥固化、药剂稳定化和其他方法处理,5.4%无处理,3.3%由水泥固化处理,1.9%熔融处理,4.0%分别由水泥固化、药剂稳定化和熔融处理,2.7%采用其他处理方式。

由图1 可知,日本焚烧炉渣以无处理为主,2018年有占总量1/4 左右的废弃物在焚烧后产生的炉渣经过了熔融处理。而焚烧飞灰的处理以药剂稳定化为主,仅有2%左右的废弃物在焚烧后产生的飞灰经过了熔融处理。炉渣的熔融处理量远大于飞灰的熔融处理量。由此可见,相对于无害化效果,日本更重视熔融处理带来的减容化和资源化效果。目前,日本每年约产生80 万t 熔融炉渣,其中大部分用于铺路和制造水泥。由于费用问题,熔融处理难以大规模工业化应用,但相对其他仍会产生废弃物的处理方式,熔融处理产生的玻璃态炉渣具有资源利用价值,可实现完全无害化。

2 熔融处理设备类型

熔融设备大致分为两大类,一是主要针对焚烧灰渣的电热式灰渣熔融炉和燃料式灰渣熔融炉,二是主要针对生活垃圾的气化熔融炉。熔融炉内温度通常需要保持在1 200 ℃以上。

2.1 电热式灰渣熔融炉

电热式灰渣熔融炉以电能作为热源,加热过程不需要空气,炉内可充入还原性气体抑制酸性气体和金属氧化物的产生。炉体以圆形炉为主,以三相交流电或直流电作为电源,电极大多竖直插入炉体中且高度可控。使用三相交流电作为电源时,三相电极呈正三角形布置在炉顶。使用直流电作为电源时,炉内布置正负电极。炉的出料口附近可配备辅助电极或喷嘴装置,以保持出料口附近熔体的温度,防止出料口堵塞。根据加热的原理不同,电热式灰渣熔融炉可细分为电阻炉、电弧炉、等离子炉和感应炉。

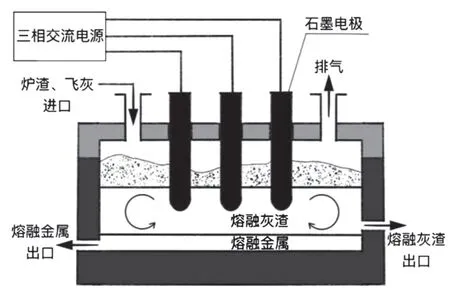

2.1.1 电阻炉

电阻炉采用三相交流电源或直流电源。电阻炉的加热主要依靠电流在灰渣及熔融物质中流动产生的电阻热。三相交流电电阻炉的基本构造如图2所示,进料口与排气口位于炉顶,炉体侧面有2 个出料口,炉顶插入3 根石墨电极。运行时,电极埋入灰渣及熔融物中,电流流过熔体和灰渣,产生电阻热的同时产生磁场搅动熔体,使熔体温度分布均匀。灰渣堆积在熔体上方,可起到保温效果,减少系统的热损失。

图2 三相交流电电阻炉

2.1.2 电弧炉

电弧炉仅采用电功率更强的三相交流电源。电弧炉的加热主要依靠电极和炉料之间的电弧热以及电流通过熔体和炉料所产生的电阻热。三相交流电电弧炉的基本构造如图3所示,进料口与排气口位于炉顶,出料口位于炉侧,倾倒装置位于相对出料口的另一侧,炉顶插入3 根石墨电极。运行时,电极适度埋入灰渣,电极尖端产生温度3 000~5 000 ℃的电弧柱使灰渣熔融,熔融物积累到一定量后由倾动装置排出。

图3 三相交流电电弧炉

2.1.3 等离子炉

等离子炉主要采用直流电源。炉的加热主要依靠等离子体炬射出的等离子射流。等离子体炬的主体通常采用石墨或金属材料,以中通工作气体或添加水冷壁等方式加工而成。JFE 等离子炉如图4所示。等离子炉进料口位于炉侧,出料口位于相对进料口的另一侧,等离子体炬位于炉顶,正对炉底的底电极,倾倒装置位于炉底。运行时,等离子体炬中通过空气,电流通过回路,电极间因高电压差产生高温等离子射流,加热灰渣,熔融物积累到一定量后由倾动装置排出。

图4 JFE 等离子炉

2.1.4 感应炉

感应炉主要利用电磁感应对垃圾进行非接触式加热,分为内置感受器(石墨、不锈钢等)的热坩埚式和无感受器的冷坩埚式。感应炉的炉体周围缠绕感应线圈,线圈中通交流电产生感应磁场,磁场可加热炉料(炉内温度1 200~1 450 ℃),同时搅动炉料使其受热均匀。该炉型本身效率不高且要求被加热物导电性良好。热坩埚式感应炉通过感受器可以加热低导电性的物质,但炉膛内衬消耗极快,因此感应炉在焚烧灰渣熔融方面的实用性不高。

2.2 燃料式灰渣熔融炉

燃料式灰渣熔融炉以化石燃料作为热源,液态燃料和气态燃料通常与空气混合,然后通过喷嘴装置进行燃烧加热,固态燃料(焦炭等)以堆积燃烧为主。由于焚烧灰渣的粒径较小,堆积后灰渣间隙难以通入气体,因此内部加热方式应用难度较大。目前,日本的燃料式灰渣熔融炉有表面炉、熔渣式回转窑、焦炭床炉、火焰熔融炉和旋风熔融炉。

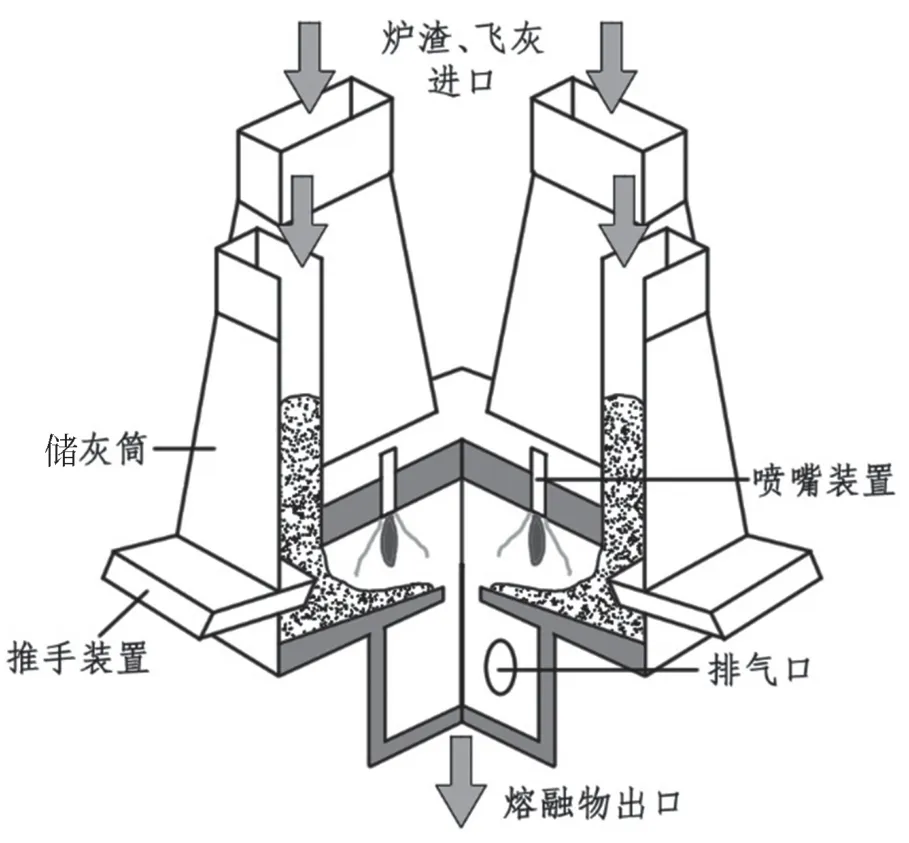

2.2.1 表面炉

使用高温火焰对焚烧灰渣表面部分进行加热的熔融炉被称为表面炉,根据灰渣进口是否旋转移动,其又可以分为固定式和回转式。

进料口保持固定不动的表面炉被称为固定式表面炉。TAKUMA 固定式表面炉的外部和内部结构分别如图5 和图6所示。该炉共设置4 个进料口,进料口以正方形排列,包围位于炉正中的高温火焰,底部设有一个出料口。运行时,焚烧灰渣由4 个进料口同时进入,随后受推手装置作用,进入温度1 200~1 450 ℃的熔融区。由于热源受灰渣包围,因此系统内的辐射热可得到充分利用。灰渣熔融后由底部出料口排出。

图5 Takuma 固定式表面炉外部结构

图6 Takuma 固定式表面炉内部结构

进料口围绕热源缓慢旋转的表面炉被称为回转式表面炉。KUBOTA 回转式表面炉的基本构造如图7所示,该炉由外筒和内筒两部分构成,喷嘴装置位于炉顶中心,出料口位于相对的炉底中心。运行时,内筒固定,外筒缓慢旋转,焚烧灰渣通过位于外筒的进料口进入炉内,呈半球状包围炉中心的高温火焰,可最大限度利用系统内的辐射热,灰渣熔融后由底部出料口排出。同时,灰渣在加热过程中起到隔热作用,使外筒温度始终保持在60 ℃以下。

图7 Kubota 回转式表面炉

2.2.2 熔渣式回转窑

熔渣式回转窑主要由钢板卷制而成的圆筒状外壳和内衬耐火材料构成,进料口和出料口分别位于窑两端,运行时缓慢旋转,使进料混合翻腾,处理焚烧灰渣时,窑内温度一般保持在1 500 ℃以上。熔渣式回转窑的缺点是窑内器件损耗大和运转困难,实用性不高。

2.2.3 焦炭床炉

焦炭床炉是以焦炭作为主要燃料的熔融炉,其基本结构如图8所示。炉的截面由上至下逐渐变窄,进料口和排气口位于炉顶,出料口位于炉的最底部,炉底有空气的进气口。运行时,焚烧灰渣、焦炭和石灰石由进料口加入,高温熔融后仅有焦炭保持固体,在炉底堆积成焦炭床,进气口持续鼓入空气保持焦炭床燃烧,熔体沿着焦炭床中的缝隙流下后从炉底出料口流出。熔体在流过焦炭床时受到加热和过滤作用,因此出渣温度可保持在1 350~1 450 ℃且流出的熔体中杂质较少。

图8 焦炭床炉

2.2.4 氧气火焰熔融炉/旋风熔融炉

氧气火焰熔融炉和旋风熔融炉适用于粒径比炉渣更小的焚烧飞灰,飞灰混合气体通入喷嘴中,飞灰在喷嘴喷出的火焰中加热熔融。氧气火焰熔融炉的喷嘴中通入氧气并采用水冷壁,因氧气作用,喷嘴喷出的火焰温度可达1 600 ℃。旋风熔融炉的喷嘴为漩涡式燃烧器,漩涡产生的离心力可保证灰渣等固体颗粒物质被炉壁捕捉后熔融,最终使80%以上的固体物质转化为熔融炉渣,充分抑制熔融飞灰的产生。旋风熔融炉多与气化炉组成气化熔融炉使用。

2.3 气化熔融炉

气化熔融炉的进料以生活垃圾为主,其处理分为气化阶段和熔融阶段。气化阶段是指在低氧还原状态,450~600 ℃的温度下进行热解,废弃物转化为可燃气体、焦炭和不燃物质等。熔融阶段指用1 200~1 300 ℃以上的高温加热熔融,可燃物质可作为热源焚烧,不燃物质在高温下熔融并流出炉外,冷却后形成玻璃态炉渣。目前,日本的气化熔融炉有回转窑式炉、流化床式炉、竖式炉和气化改质炉。

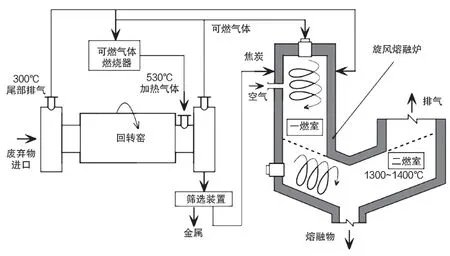

2.3.1 回转窑式炉

回转窑式炉的主体由回转窑和熔融炉构成,如图9所示。

图9 回转窑式炉

运行时,废弃物由回转窑进入,在回转窑中进行1~2 h 的热解,因废弃物在回转窑中停留时间较长,热解产生的焦炭中的挥发分减少,燃料比相对更高。热解产生的固体产物由筛选装置分出金属后进入熔融炉内焚烧熔融,气体产物的一部分用于加热回转窑进气,另一部分作为熔融炉的燃料。另外,因回转窑的排气还带有一定温度,其加热后可以作为回转窑的进气继续使用,也可以作为熔融炉的燃烧空气使用。

2.3.2 流化床式炉

流化床式炉的主体由流化床炉和熔融炉构成,如图10所示。运行时,废弃物进入流化床炉热解,流化床炉底通常铺有砂粒等热载体颗粒,其温度通常可以保持在500~600 ℃。热解过程中,部分固体物质落入炉底,由筛选装置分选出金属排出炉外,其余物质重新回到流化床炉内。热解后产物随流化床炉的排气一同进入熔融炉内焚烧熔融。

图10 流动床式炉

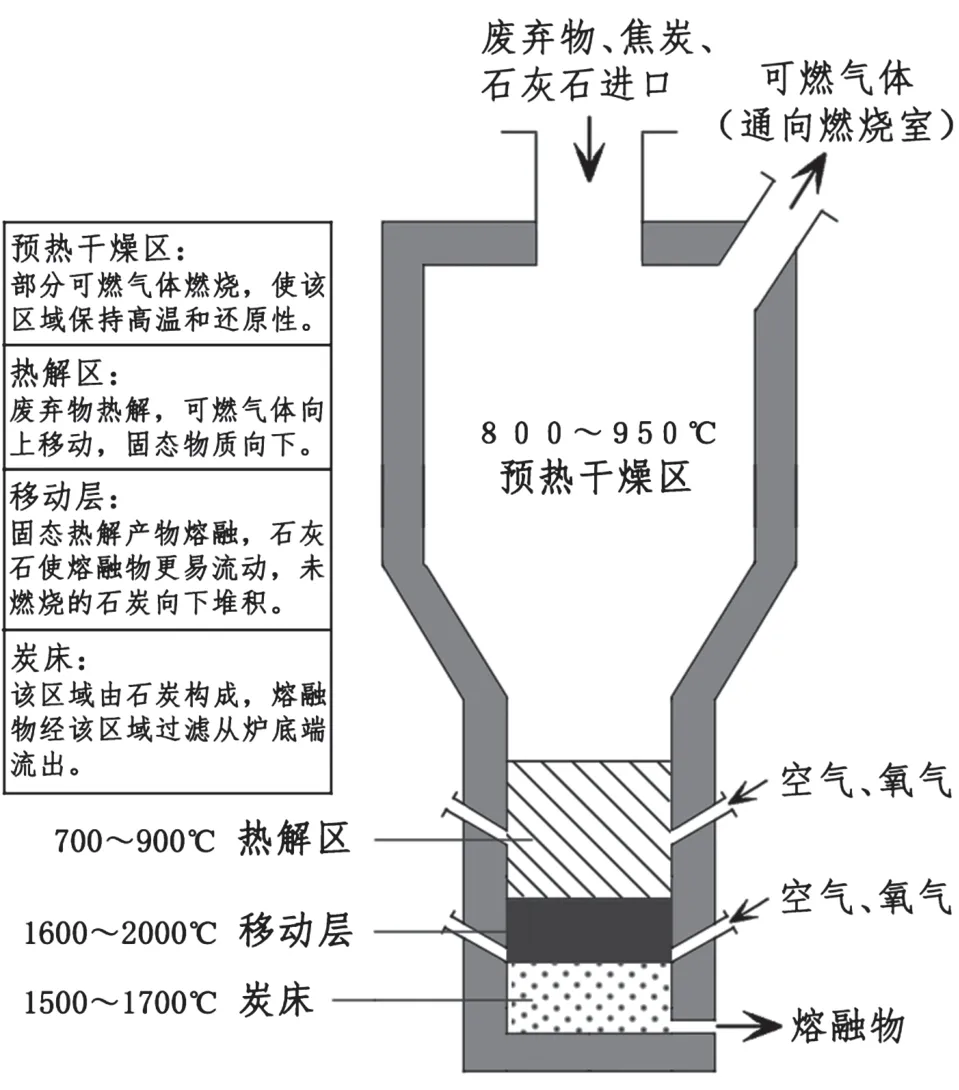

2.3.3 竖式炉

竖式炉的气化和熔融阶段在同一炉体内完成。炉的加热可采用焦炭或等离子体炬(等离子射流),也可采用压缩废弃物配合通纯氧的方式。JFE 竖式炉结构如图11所示,进料口和排气口位于炉顶,出料口位于炉底,炉内由上至下分别为干燥区、热解区、移动层和焦炭床。运行时,废弃物投入炉内在干燥区完成预处理,热解区完成热解,并在移动层熔融,最后剩余焦炭堆积成焦炭床,不燃物质转化为熔融物由炉底出口排出,可燃气体则通过炉顶排气口通入后续燃烧室。JFE 竖式炉的特点是部分热解气体在干燥区燃烧使炉内整体温度较高,防爆的同时可以在干燥区将热解产生的气体中的焦油分解为一氧化碳和氢气。

图11 JFE 竖式炉

2.3.4 气化改质炉

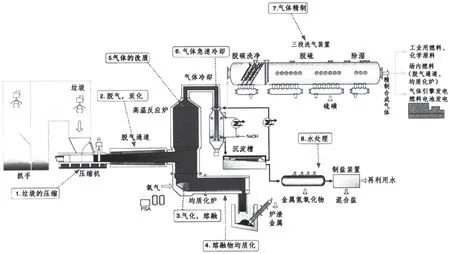

气化改质炉的特点是对废弃物热解产生的可燃气体进行精炼提纯,而非直接将其用于熔融炉。川崎制铁气化改质炉结构如图12所示。该炉主要由脱气通道、高温反应炉、均质化炉和三段洗气装置组成。运行时,废弃物被压缩机压缩后进入约600 ℃的脱气通道内热解。热解后的可燃气体进入高温反应炉上部,在1 200 ℃温度下停留2 s 以上,二噁英分解,气体主要成分转为H、CO、CO和HO,随后急冷至70 ℃,先由酸洗除去重金属成分,再由碱中和,最后进入三段洗气装置制成精制合成气体。热解后的固体物质进入高温反应炉下部,并与浓度90%以上的氧气混合燃烧,燃烧温度最高可达2 000 ℃,燃烧后剩余的无机物和金属等熔融并进入1 600 ℃的均质化炉,随后流到炉外水淬。

图12 川崎制铁气化改质炉

3 熔融处理的使用情况

3.1 灰渣熔融炉的使用情况

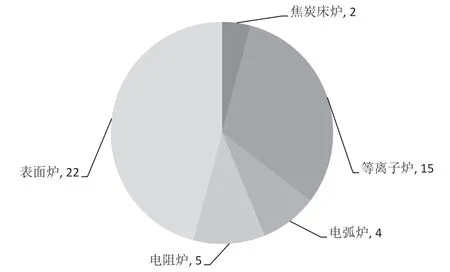

据统计,日本共在127 处焚烧设施中设置了灰渣熔融炉,由于费用和管理问题,大部分已停运,目前有48 处设施中的炉仍在运行。各设施中采用的灰渣熔融炉炉型如图13所示。采用电热炉和燃料炉的焚烧设施各有24 处。采用电热炉的焚烧设施中有5 处采用电阻炉,4 处采用电弧炉,其余15 处采用等离子炉;采用燃料炉的焚烧设施中有22 处采用表面炉,2 处采用焦炭床炉。电热炉中等离子炉数量最多,燃料炉中表面炉数量最多。尽管燃料炉种类众多,但其中熔渣式回转窑运转维护难,焦炭床炉朝气化熔融炉方向发展,火焰熔融炉和旋风熔融炉主要针对飞灰因而在日本缺乏市场,导致日本的燃料炉几乎全部为表面炉。

图13 各设施中的灰渣熔融炉炉型

从供应商来看,电阻炉中4 处由JFE 提供,电弧炉中2 处由KUBOTA 提供,等离子炉中4 处由日立造船提供、3 处由川崎重工提供,固定式表面炉中3 处由TAKUMA 提供,回转式表面炉中5 处由KUBOTA 提供,焦炭床炉中2 处由JFE 提供。以上供应商提供了各炉型中绝大多数的产品,是目前日本灰渣熔融炉的主要技术代表。

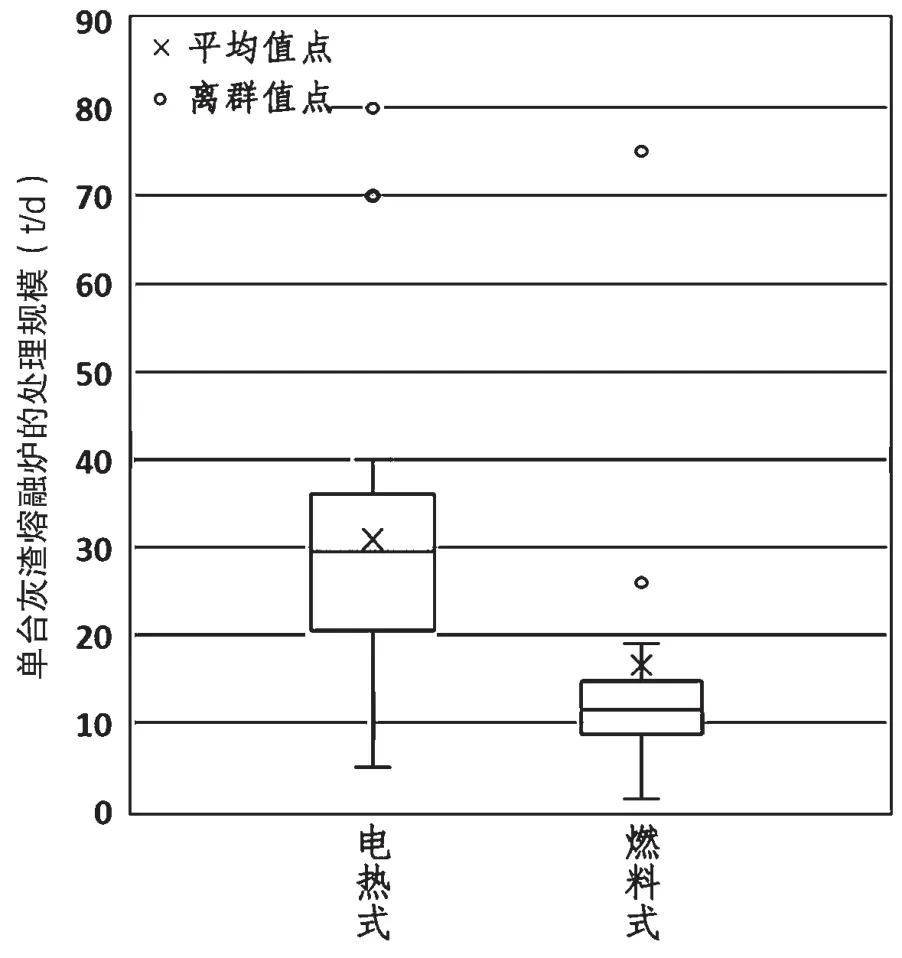

从处理规模来看,尽管电热炉和燃料炉数量相近,但单台设备处理规模差距较大。运行中灰渣熔融炉的处理规模如图14所示。电热炉的处理规模中位数为29.5 t/d,而燃料炉的处理规模中位数为11.5 t/d。由此可见,电热炉的单台处理规模要远大于燃料炉,日本大型处理厂偏向使用电热炉,而小型处理厂则偏向使用燃料炉。

图14 单台灰渣熔融炉的处理规模

3.2 气化熔融炉的使用情况

据统计,日本共在114 处焚烧设施中设置了气化熔融炉,现有109 处仍在运行,停运的炉主要是因为设备老化。目前,各设施采用的气化熔融炉炉型统计如图15所示。其中,13 处焚烧设施采用回转窑式炉,39 处采用流化床式炉,54 处采用竖式炉,3 处采用气化改质炉。由于气化改质炉的处理流程复杂,处理过程的耗电量及耗氧量高,导致其难以普及,因此使用最少。在其余3 种炉型中,竖式炉的使用率最高,流化床式炉次之,回转窑式炉最低。相比其他两种炉型,竖式炉具有资源回收率高和占地面积小的优点。

图15 各设施中的气化熔融炉炉型

从供应商来看,回转窑式炉中7 处由三井造船提供、5 处由KUBOTA 提供,流化床式炉中15 处由神钢环境提供,竖式炉中37 处由新日铁提供、8 处由JFE 提供,气化改质炉中3 处皆由川崎制铁提供。以上供应商提供了各炉型中绝大多数的产品,是目前日本气化熔融炉的主要技术代表。

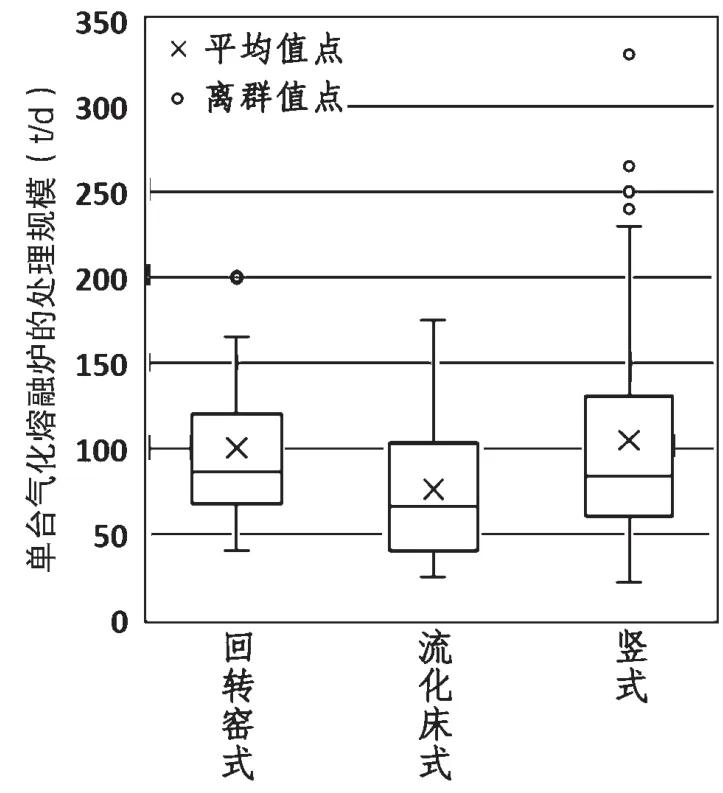

从处理规模来看,各炉型之间接近。运行中气化熔融炉的处理规模如图16所示。回转窑式炉的处理规模中位数为86 t/d,流化床式炉为66 t/d,竖式炉为84 t/d。3 处气化改质炉的单台平均处理规模为77 t/d。由于竖式炉的整体构造更为紧凑,相对更易大型化,因此处理规模在200 t/d以上的气化熔融炉多为竖式炉。

图16 单台气化熔融炉的处理规模

3.3 熔融处理方式变化趋势

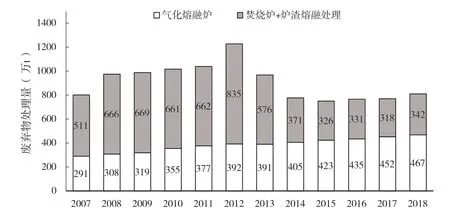

日本采用熔融方式处理的废弃物数量随时间的变化如图17所示。2007-2018年,日本气化熔融炉的废弃物处理量逐年攀升,而焚烧炉+炉渣熔融处理的废弃物处理量在2012年达到顶峰后有所减少。

图17 日本熔融处理量随时间的变化

日本灰渣熔融炉的实际使用情况受日本政府政策的影响较大。1996年,日本政府出于填埋地不足和二噁英污染的考虑,对灰渣熔融炉和气化熔融炉的建设和运行提供了补贴资金,刺激了熔融炉数量的增长。但随后因填埋地得到补充等因素,日本政府于2003年停止了熔融炉相关补贴资金的发放,并于2010年宣布不收回已发放补贴资金。由于运行和维护成本高等问题,灰渣熔融炉在2010年后开始逐渐停运。与之相对,气化熔融炉的数量始终保持增加。由此可见,相对单独设置灰渣熔融炉处理焚烧灰渣,日本更倾向于使用气化熔融炉直接处理废弃物。

4 结语

在现有的焚烧灰渣处理方式中,熔融处理尽管经济效益较差,但可以达到完全无害化的效果,因此具备一定的实用价值。日本于20世纪末开始使用熔融处理,在实际使用过程中,灰渣熔融炉暴露出建设和处理成本高、运行维护难等问题,因此逐渐被废除。与此同时,气化熔融炉在日本使用越来越广泛,目前,气化熔融炉的废弃物处理量已超过流化床炉,仅次于炉排炉。从日本各类熔融炉技术发展趋势来看,电热炉主要朝等离子炉方向发展,燃料炉主要朝表面炉方向发展,气化熔融炉主要朝构造简洁的竖式炉方向发展。