140 m级超大型打桩船的抱桩器设计

2022-03-11高峰李杰

高 峰 李 杰

上海振华重工启东海洋工程股份有限公司 上海 226259

0 引言

打桩船作为支撑海洋工程建设的重要装备,在海洋油气开发、海上风电开发、港口码头建设、跨海跨江大桥建设等方面发挥着不可或缺的基础作用。随着人类活动不断向海洋延伸,缩短区域沟通距离等需要越来越多,对打桩船的作业能力要求也越来越高。

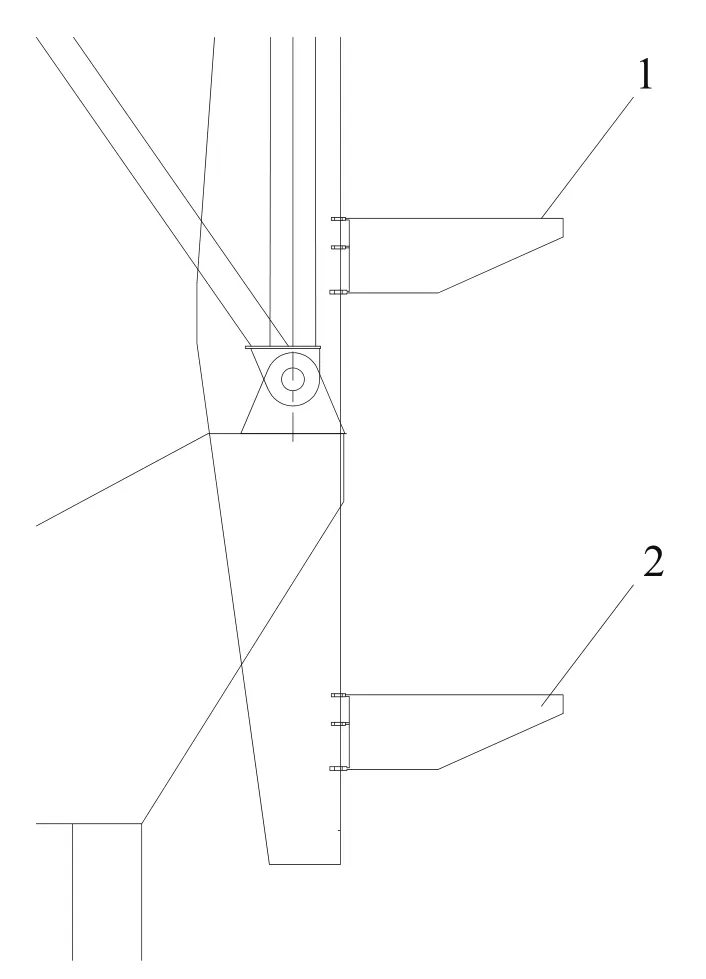

国外某跨海大桥采用的“雄程1号”桩架高度128 m,最大打桩桩重450 t,后续建造的“桩20号”打桩船高度130 m,最大打桩桩重450 t,如图1所示。本文研究世界最大140 m级打桩船的核心构件抱桩器的设计过程,其桩架高度140 m,最大打桩桩重700 t。

图1 “桩20号”130 m级打桩船

1 抱桩器的工作原理及设计要求

打桩船的桩架最高距设计水线为140 m,抱桩器要求的结构强度较高,本文为适应各种打桩工况及维护方便的要求,设计了适合相关技术指标的四臂抱桩器。

工作流程采用桩架安装在船舶艏部,通过1组前支脚与结构连接。桩架使用主液压缸顶起和回收产生前倾和俯仰18.5°以内完成打桩。桩架配备2套额定载荷700 t主吊钩,1套额定载荷400 t副吊钩,以满足桩架吊起钢桩和翻身的要求。桩架吊锤滑轮组能调整吊锤中心,以满足不同直径的钢桩。抱桩器需满足桩架前后倾角9°状态下具有较大的强度,满足最大700 t钢桩的打桩需求,且需满足一定的洋流冲击情况下的抱桩力。

打桩船抱桩器安装在桩架的中间龙口结构上,且布置2套四臂抱桩器,分为上抱桩器和下抱桩器。上下2层抱桩器可同时工作也可单独使用,抱桩器布置如图2所示。龙口结构具有足够的强度,满足打桩锤的移动、打桩作业以及固定打桩锤。抱桩器安装位置应与龙口结构对应,提高抱桩器的安装固定强度,减小额外的加强结构。

图2 抱桩器布置图

根据实际的打桩作业需求,下抱桩器应尽可能靠近水面,确保在最低位打桩时下抱桩器仍可提供定位。上抱桩器应根据船型大小进行选配,140 m打桩船因其700 t的打桩作业能力需要配备上抱桩器,提高抱桩力同时可提供各种形式的抱桩模式,作业更为灵活。

2 四臂抱桩器的总体设计

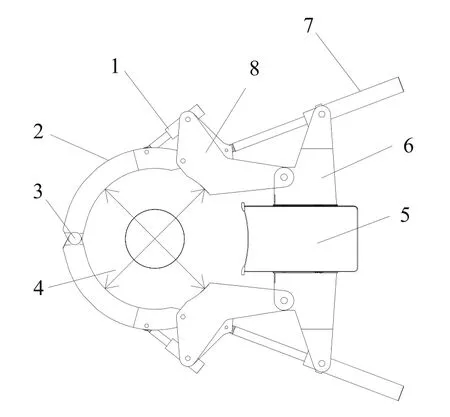

140 m打桩船的抱桩器采用四臂抱桩器,即每套抱桩器左右臂又分为大臂和小臂。大臂结构强、行程大,由1根大行程液压缸驱动;小臂结构轻、行程短,由1根小行程液压缸驱动。大臂和小臂通过绞点连接,大臂连接在龙口结构上的焊接耳板上。左右小臂可使用安全锁销进行锁固,保证安全,减小液压缸冲击。为适应不同桩径,还需布置可伸缩臂爪,使用插销进行固定,布置如图3所示。

图3 四臂抱桩器布置

四臂抱桩器是在双臂抱桩器的基础上研发而来,主要解决了在大桩径下液压缸体积过大造成的布置问题和大型液压缸由于行程过长压杆稳性无法满足的难题。双臂抱桩器由于抱桩和打开均为全行程,操作过程时间长,由于波浪的影响,抱桩器经常与钢桩碰撞,导致结构和活动部件需频繁地维护。

四臂抱桩器在抱桩和打开时,均只需小臂动作即可,此时大臂可不动作,故大大缩短了抱紧和打开的时间。在海上施工时,抱桩的时间越短效率越高,也越安全,设备损耗更少。

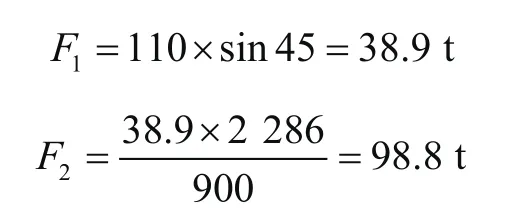

3 四臂抱桩器的受力有限元分析

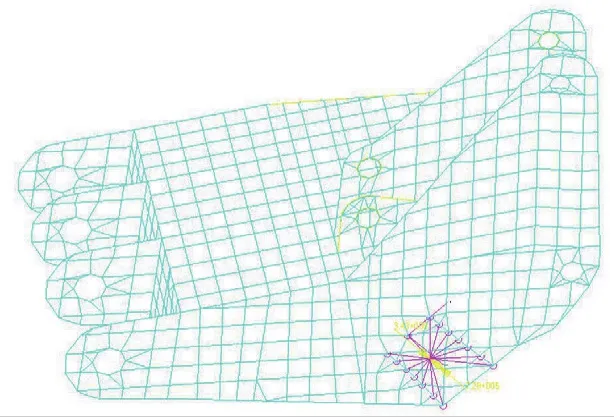

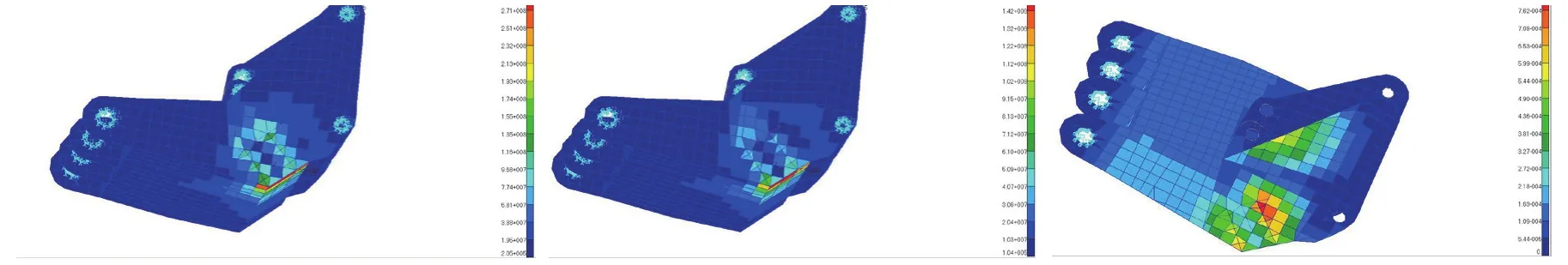

根据本抱桩器的打桩作业特点,对大臂进行有限元几何模型建模并进行有限元分析,包括应力分析、剪力分析和变形分析。由此可得大臂在最大工况下的受力分布,进而开展桩架结构详细设计和局部应力补强。

根据大臂结构的初步设计图纸,先对大臂进行建模,模型如图4所示;对不同的结构板厚进行建模并导出模型板厚云图,板厚云图如图5所示。

图4 大臂有限元模型

图5 模型板厚云图

3.1 边界条件及受力分析

1)边界条件 支持边界条件的假定应以不影响模型中心所考察单元的计算结果为原则。工况1约束各辊轮线性自由度,工况2约束一端辊轮线性自由度。工况1边界条件施加如图6所示,工况2边界条件施加如图7所示。

图6 工况1边界条件

图7 工况2边界条件

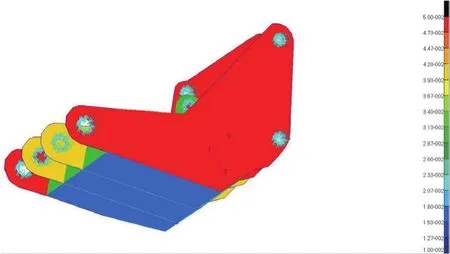

2)受力分析 参考以往经验,取最大打桩桩重700 t的1/20为计算载荷,故抱桩器的最小设计载荷为343 kN,设计弯矩为727 kN·m。大臂受力作用点选择螺栓节点中心位置,垂向距离上面板高度为100 mm,分别在工况1和工况2中加载受力,如图8所示。

图8 应力云图

3.2 分析结果

工况1构件有限元分析应力结果为:舱段位置σe为290 MPa、τ为152 MPa、变形量为0.82 mm。工况2构件有限元分析应力结果为:舱段位置σe为294 MPa、τ为149 MPa、变形量为2.57 mm。在摩擦力不超过35 t时,抱桩器结构强度均不超过材料屈服强度。

4 桩架抱桩器主要构件的设计校核

4.1 抱桩器液压缸选型和计算

打桩船打桩时,需先将钢桩垂直吊起,调整桩架角度使钢桩与桩架平行,此时再进行抱桩作业。抱桩时桩架为垂直状态,此时抱桩器仅是将钢桩进行固定,抱桩器并不受钢桩的压力。待抱桩器抱紧,安全锁销锁紧后,桩架调整打桩角度开始压桩,此时抱桩器受力最大。

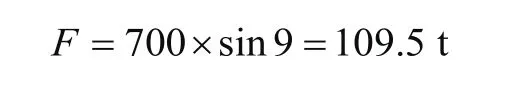

液压缸选型按桩架打桩作业700 t桩重时,作业角度±9°为边界受力进行计算,可计算出抱桩器上的最大分力为

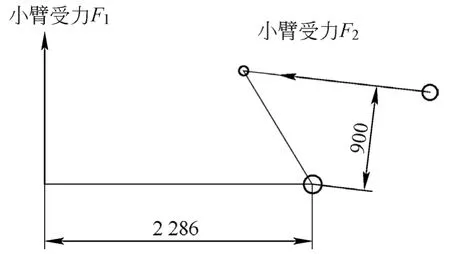

在桩未入泥之前,桩重分力完全由2台抱桩器承担,且力全部作用在小臂上。可得每台抱桩器小臂上的分力不小于55 t。将小臂臂爪受力反算到液压缸上,依次计算小臂液压缸的受力,简化后的力学模型如图9所示。

图9 小臂液压缸受力模型

其中

钢桩入水时还会受到洋流及波浪的作用力,综合以上因素和98.8 t抱桩力共同作用,小臂液压缸推力最终选型采用140 t,其中100 t为作业力,考虑到1.1倍超载和1.25倍的安全系数,二者相乘是1.375,此时的设计受力余量为37.5t,向上取整为40 t为钢桩作业过程中额外增加的设计余量。

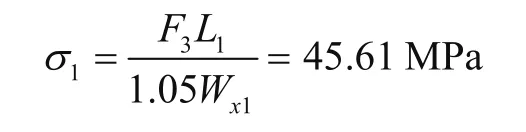

小臂液压缸由于比较短小,故压杆稳性的作用可忽略。而大臂液压缸的行程较长,除了考虑推力,大臂液压缸的选型还应计算压杆稳性。

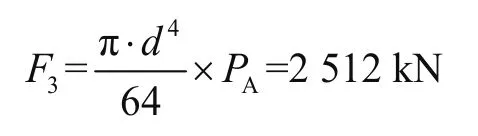

根据布置图拟选用缸径400 mm、杆径250 mm、行程2 350 mm的液压缸作为大臂液压缸,大臂液压缸主要参数为:活塞杆径d=0.25 m、安装距LB=3.108 m、缸径D=400 mm、工作压力Pm=20 MPa。大臂液压缸的安装形式为前耳环、有导向,主要力学参数为:液压缸导向系数K=1.5、材料弹性模数E=210 000 MPa、实际弹性模数E1=180 000 MPa、活塞杆横截面惯性矩。

参照《机械设计手册》第五卷第6章的表21-6-16进行压杆设计校核计算。

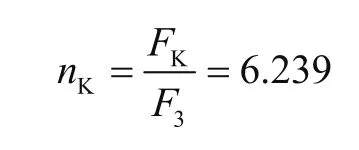

1)液压缸推力

2)活塞杆弯曲失稳临界力

3)安全系数

活塞杆弯曲失稳临界力有6.239倍安全系数,压杆的参数选择满足需求。

4.2 抱桩器结构强度设计和计算

根据所得的液压缸选型和推力,以及抱桩器的总体方案,设计主要的结构强度以及界面参数。已知的参数:大臂液压缸最大推力为250 t,小臂液压缸最大推力为140t,大臂液压缸工作压力为20 MPa,小臂液压缸工作压力为20 MPa。抱桩器结构主要选用钢板为Q355B,许用应力为345 MPa,结构的安全系数为2,设计许用应力为172.5 MPa。

1)小臂结构受力分析

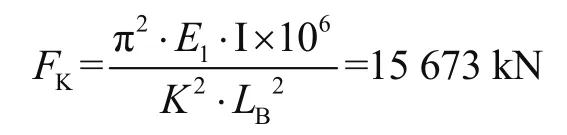

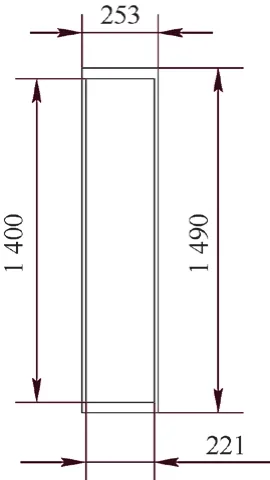

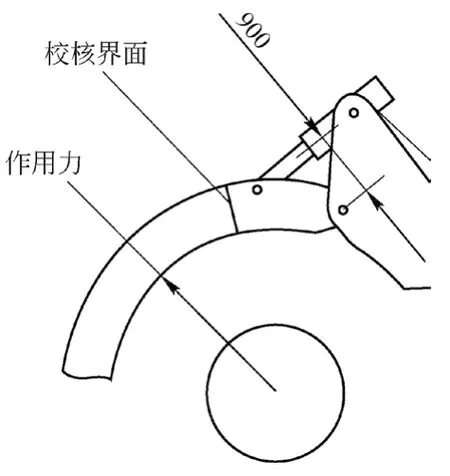

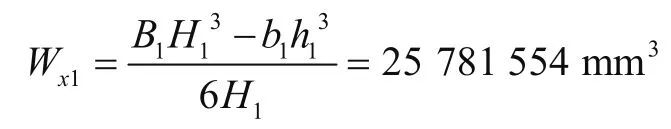

小臂液压缸推力分析如图10所示,小臂横截面如图11所示。小臂截图尺寸:B1=253 mm、b1=221 mm、H1=1 490 mm、h1=1 400 mm。

图10 小臂液压缸推力分析

图11 小臂横截面

弹性模数计算公式

应力为

式中:F3为液压缸推力,F3=1 372 kN;L1为力臂,L1=900 mm。

计算应力小于设计许用应力,满足强度要求。

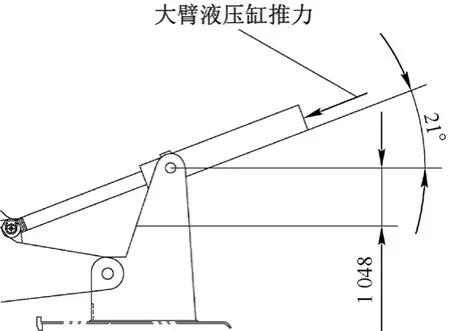

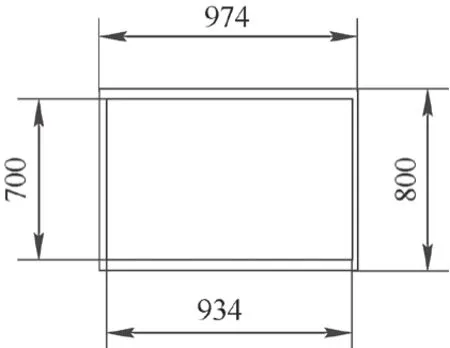

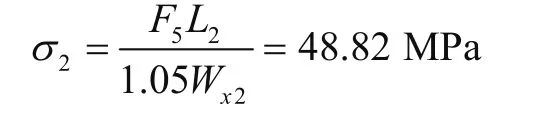

2)大臂液压缸推力分析图如图12所示,大臂横截面如图13所示。大臂截图尺寸:B2=974 mm、b2=934 mm、H2=800 mm、h2=700 mm。

图12 大臂液压缸推力分析

图13 大臂横截面

弹性模数Wx2=37 151 250 mm3,大臂液压缸推力F4=1 960 kN,推力水平分力F5=F4·cos22=1 817 kN,力矩L2=1 048 mm。应力为

小于设计许用应力,满足强度要求。

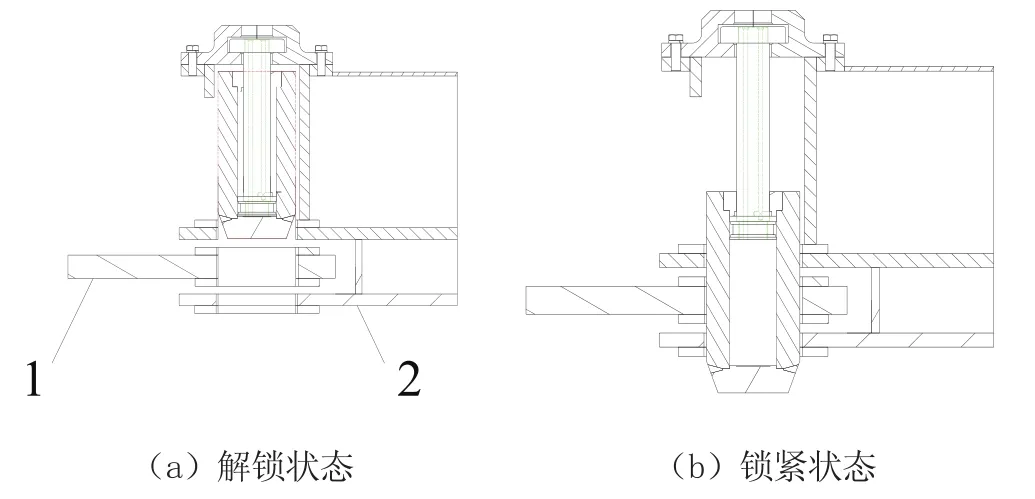

4.3 安全锁销方案和布置

为应对700 t钢桩打桩时环境风险,本抱桩器设计布置1套液压安全锁销,该锁销可通过液压驱动控制,实现锁销的锁紧和解锁,无需人员到达抱桩器即可完成作业。该锁销采用壁厚液压缸为设计蓝本,结合抱桩器的工作特点和布置方式进行具体的设计,方案如图14所示。

图14 锁销设计图

为适应布置和强度的要求,液压缸缸体需采用特制加厚缸体,材料选用Q355,液压缸的油路布置在活塞杆上。安装时活塞杆固定、缸体活动,活塞杆使用螺栓固定在小臂结构上且强度足够,缸体作为锁销满足抱桩器的锁紧需要。

采用此方案的安全锁销结构紧凑、安全可靠;同时还能避免打桩作业碰撞,从而极大地提高了锁销的使用效率,降低了维护成本。

5 结论

文中通过对超大型抱桩器的设计解析,从打桩船的最大作业能力作为初始设置条件,根据打桩船的实际作业状态以及抱桩器的布置方式,计算抱桩器的基本受力情况,根据选定的抱桩器方案,初步计算抱桩器的结构界面,完成抱桩器的基本设计。然后对各个主要受力部件进行具体、详细的设计,校核相关参数是否满足受力要求。

140 m级打桩船是目前全球在建的最大的打桩船,其核心构件抱桩器也为该类型世界最大,其设计、计算以及结构节点的优化和仿真都代表了国内外设计和建造的最高水准。通过对该抱桩器的设计研究,为该类型的抱桩器设计提供一个成熟的理念,同时也为提高国内打桩船的设计和研究水平贡献力量。