离心搅拌机叶片流固耦合应力场分析

2022-03-05李红军

李红军,杨 康,张 弛,陈 伟

离心搅拌机叶片流固耦合应力场分析

李红军1,2,杨 康1,张 弛1,陈 伟1,2

(1.武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2.工业雷管智能装配湖北工程研究中心,湖北 武汉 430200)

为研究离心搅拌机叶片工作时应力分布问题,本文建立了一种离心搅拌机叶片流固耦合应力场分析模型,利用ANSYS-CFX流体分析软件将流体分析与结构分析进行耦合,对离心搅拌机叶片在高转速工况下的应力场进行分析,得到流体载荷在叶片内部产生的等效应力分布图及整体叶片耦合后的最大形变量和工作应力场。最终通过分析应力场结果得到了离心搅拌机合适的工作转速,为工业生产提供参考建议。

搅拌叶片;CFX;流固耦合;应力分析

搅拌叶片作为离心搅拌机的核心部件,其强度和可靠性直接影响着搅拌机的性能。分析搅拌机叶片受力情况的传统方法通常是将搅拌机功率转化为作用在叶片上的均布载荷,但在实际搅拌过程中叶片与流体之间作用载荷并不是均匀分布的,从而造成较大误差。所以流固耦合的分析方法受到越来越多学者关注,它的优点在于能够分析出两种不同工作场下的模拟实验数据。张衎[1]等分析了流固耦合情况下叶轮流体压力数值和离心载荷对叶轮强度的影响;蔡琳[2]等利用CFX-ANSYS耦合分析了JDY型搅拌机叶片在水中的形变与受力情况。赵悟[3]等分析了双立轴搅拌机在不同工况下的受力,求出搅拌机构的形变、应力和固有频率。但是在搅拌机叶片受不同转速工况下的流固耦合应力场的分析特性较少,为此,本文使用了单向流固耦合的方法研究了在不同转速下叶片的形变与受力。给出了搅拌机工作转速适宜范围,得出了应力集中部位,为搅拌机叶片的疲劳分析和设计优化提供参考。

1 建立搅拌机叶片整体模型

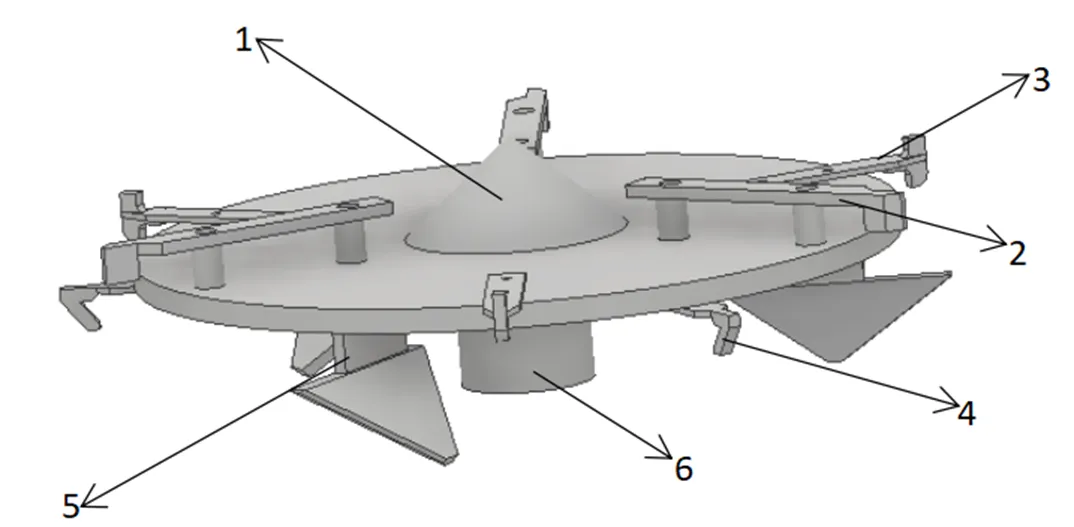

利用Inventor三维建模软件建立了叶片的整体式结构模型。由上至下带有三层搅拌刮刀,作用是处理物料与搅拌腔内壁粘连部分;中部有圆锥形散料装置,作用是使物料能够快速进入到搅拌腔内。同时底部三个搅拌叶片呈120°均匀分布在搅拌盘周围,主要起到搅拌混合物料的作用。搅拌叶片工作半径为346mm,竖直方向最大高度为218.37mm。具体分布方式如图1所示。

1散料装置;2第一层刮刀;3第二层刮刀;4第三层刮刀;5搅拌叶片;6搅拌轴

2 流固耦合分析理论方法

流固耦合是一种基于流体力学和固体力学相结合的研究方法,可分为单向耦合和双向耦合两种。单向耦合只考虑流场内压力变化对固体场的影响,而忽略固体场内的形变反过来对流场的影响;双向耦合既要考虑流场对固体场的影响,也不能忽视固体形变对流体的影响[4]。由于本文主要研究流场内压力对搅拌机叶片的影响,且考虑到材料特性,叶片形变量较小,对流场的反作用可忽略,因此考虑到以上因素本文选择使用单向流固耦合的方法来对搅拌机叶片强度进行分析计算。

2.1 流体的控制方程

任何流动问题都必须满足守恒定律,即对于此问题中流体的控制方程同样需要遵循基本的质量、动量、能量守恒方程。搅拌过程属于一种复杂的高速旋转流动,由雷诺数方程可知对一般管道流体而言当雷诺数大于2300时流体会发生湍流现象,而处于湍流模式下的不可压缩流体只需要考虑质量守恒和动量守恒方程[5],不考虑能量之间的传递,具体质量方程、动量方程如下所示。

(1)质量守恒方程:

式中ρ—流体密度;v—流体速度;t—时间;∇—哈密顿算子

(2)动量守恒方程:

式中τ—切向应力;p—二阶应力张量;F—质量力;g—重力加速度

2.2 单向流固耦合方程

由于流体运动所引发的固体振动和位移方程为:

对于流体和固体作用的接触面需要满足流体与固体的应力、位移、温度和热量交换等参数守恒,具体守恒方程如下:

式中τ—所受应力;r—位移;T—温度;q—热量;下标f—流体;s—固体。

3 搅拌叶片流固耦合仿真分析

3.1 仿真前处理

将Inventor内建立好的离心搅拌机整体三维模型以STP格式保存导入到ANSYS CFX中进行搅拌腔流体域与搅拌叶片旋转域的独立网格划分。生成四面体网格划分,得出结果流体域划分网格单元为405519个;叶片旋转域划分网格单元为85270个,网格单元划分大小为10mm。对搅拌叶片、刮刀与搅拌盘连接处进行sizing控制细化网格,得到较为精确结果。具体网格划分情况如图2和图3所示。

使用CFX进行流体仿真模拟时,首先对流体和固体基本材料属性进行设置,本文中选用脱硫石膏、粉煤灰与少量水混合成流体[7],该混合流体密度约为2000kg/m3,动力粘度为3pa/s-1。本文忽略温度对结果的影响,不考虑比热容与热传递系数。搅拌叶片选用不锈钢,其密度为7850kg/m3,弹性模量2.0E+05,泊松比为0.3,材料屈服极限为250Mpa。

图2 流体域网格划分

图3 旋转域叶片网格划分

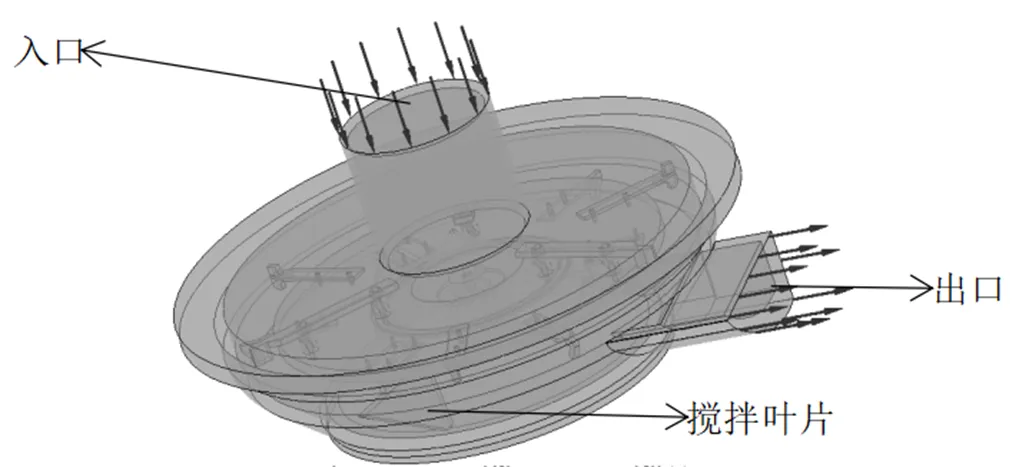

同时定义搅拌过程出口和入口边界条件。本文中设置进口边界条件为入口速度2m/s,出口边界条件为静压力0Pa,初步设定搅拌叶片工作转速为400r/min,搅拌机腔体壁面设定为无滑移边界,考虑到搅拌出口处无回流要求即对出口进行一定长度的外延。设定边界如图4所示。

图4 流体边界设置

图5 400r/min搅拌叶片流场压力分布

根据流场压力云图可以看出最大压力分布在第一层刮刀外侧,最大值约为0.16Mpa。原因为此处旋转半径最大,所以切向速度相较于其他刮刀和叶片也最大。造成流体流速较快反馈到刮刀表面引起压力增大。

3.2 流固耦合场分析

求解出上文中整体搅拌机叶片的表面压力值,流体压力作用在搅拌叶片上造成叶片形变,同时叶片的形变也会引起流场的变化,但在本文中叶片的形变较小,对流场的影响可以忽略,故只需要考虑单向耦合过程。本文中引起叶片的应力变化的载荷主要有两种,分别为流场中流体作用产生的压力载荷和离心搅拌机旋转产生的离心载荷。因此将以上两种载荷综合考虑到结构静力学分析中进行求解,同时在静力学模块中根据搅拌叶片的放置方向设定电机轴逆时针旋转转速为400r/min。最终求得搅拌机叶片整体的最大形变量和最大等效压力云图如图6、图7所示。

图6 400r/min叶片形变量分布

图7 400r/min叶片等效应力分布

根据模拟分析结果可知最大形变量约为0.0254mm,发生在搅拌叶片底端;最大等效应力为6.0201Mpa,发生在搅拌叶片与搅拌盘相连接处内侧。这说明在搅拌过程中,搅拌叶片与流体主要接触区域为搅拌腔体底部靠边侧位置。从而引起最大形变位置在搅拌叶片底部,最大应力集中位置靠近叶片与搅拌盘连接处内侧。

3.3 耦合结果分析

按照以上相同的分析方法和步骤,在CFX流体分析中对离心搅拌机转速从100r/min至800r/min进行模拟计算,将流场中得出的结果耦合到结构分析中,最终得出最大形变量分布情况如图8所示与最大等效应力。通过图示结果可以看出在搅拌机不同工况下搅拌叶片的最大形变量相对较小,极限转速800r/min时最大形变量不超过0.1mm。这也就是在选择流固分析类型时选择单向流固耦合分析的原因,搅拌叶片的形变所引起的流场变化对模拟计算的结果影响较小,可以忽略。

图8 不同转速下叶片最大形变量分布图

得到流固耦合条件下的等效应力后,将在流场中得到的叶片表面压力分布抑制,即单独在结构分析环境中求出耦合前仅受离心载荷下叶片的受力情况。得到最大等效应力的位置与耦合后一致。耦合前后对比分析如图9所示。从图中可以得出,随着转速的增加,耦合前后的等效应力差值呈现递增状态。100r/min至300r/min时差值变化较小,但是低速搅拌状态下搅拌效率较低;转速到500r/min以上时等效应力差值较大,流体压力在关键部位的影响已经达到总应力约18%已不可忽略。由此可见为了增加搅拌叶片寿命,减少流体对叶片的磨损情况,可以确定搅拌机的工作转速规定在300r/min至500r/min时较为合适,搅拌效率和使用寿命都能得到提高。

图9 耦合前后应力对比图

4 结语

(1)建立以一种用于生产环保墙板材料的离心搅拌机模型。为了验证其在工作时的叶片的应力分布情况,使用了Workbench环境中流体分析工具CFX和结构静力学分析工具Static-Structural二者进行单向流固耦合分析。在CFX中通过添加流体属性、定义边界条件、求解设定等得出流场中叶片表面压力分布,将数值导入到结构分析进行求解得到最终结果。

(2)以搅拌轴转速为400r/min为例,模拟得出搅拌机叶片在流场中的压力分布数值,以及耦合到固体场中的最大形变和最大等效应力。同时使用相同的分析方法对比100r/min至800r/min时模拟数据,耦合后最大形变量为0.0957mm,最大等效应力为23.894Mpa,确定了流固耦合分析的类型,以及最佳的离心搅拌机工作转速。通过分析最大形变、等效应力等数据,此流固耦合模型可以为同类型搅拌叶片的疲劳分析提供依据,同时为工业生产提供参考建议。

[1] 张衎, 梁尚明. 基于Workbench整体叶轮流固耦合强度分析[J]. 机械, 2014, 41(04):46-49.

[2] 蔡琳, 江寒冰. 搅拌机叶片的流固耦合计算机仿真分析[J]. 制造业自动化, 2012, 34(02):69-71.

[3] 赵悟, 岳超, 沈威威. 双立轴振动搅拌机搅拌机构有限元分析与结构优化[J]. 机械强度, 2020, 42(06): 1496- 1502.

[4] 黎义斌, 梁开一, 李正贵. 基于流固耦合的斜轴式搅拌器水力性能数值分析[J]. 过程工程学报, 2020, 20(12): 1424-1431.

[5] 高耀东, 胡鑫. 基于Workbench混凝土搅拌车叶片应力分析[J]. 机械强度, 2016, 38(04): 887-891.

[6] 熊雄, 朱目成, 黄尚坤. 基于正交试验的桨式搅拌器流固耦合分析[J]. 化工机械, 2018, 45(06): 752-756.

[7] 李红军, 周啸, 李旭, 等. 基于离散元素法的离心搅拌机混合特性研究[J]. 武汉纺织大学学报, 2021, 34(04): 23-26.

Analysis of Fluid-solid Coupling Stress Field of Centrifugal Mixer Blade

LI Hong-jun1,2,YANG Kang1, ZHANG Chi1, CHEN Wei1,2

(1.College of Mechanical Engineering and Automation,Wuhan Textile University, Wuhan Hubei 430200, China; 2.Hubei Engineering Research Center for Intelligent Assembly of Industrial Detonators, Wuhan Hubei, 430200, China)

In order to study the stress distribution of centrifugal mixer blades during operation, this paper establishes a centrifugal mixer blade fluid-solid coupling stress field analysis model, using ANSYS-CFX The fluid analysis software couples fluid analysis and structural analysis, analyzes the stress field of the centrifugal mixer blade under high-speed conditions, and obtains the equivalent stress distribution diagram generated by the fluid load inside the blade and the maximum value after the overall blade is coupled. Deformation and working stress field. Finally, the appropriate working speed of the centrifugal mixer was obtained by analyzing the results of the stress field, which provided reference suggestions for industrial production.

mixer blade; CFX; Fluid-solid coupling; stress analysis

李红军(1973-),男,教授,研究方向:工业自动化与图形学.

TP391.1

A

2095-414X(2022)01-0026-04