浅谈振动拌和水泥稳定碎石的配合比设计与性能分析

2022-02-28何小亮

何小亮

摘要 文章主要研究振动与传统搅拌的水泥稳定碎石路用性能对比。在进行相关数据的整合和比较之后能够发现,振动搅拌的水泥能够具备更为良好的稳定性,碎石路用性能有相应的提升,值得在工程建筑中得到广泛的应用和实践。

关键词 道路工程;水泥稳定碎石;搅拌

中图分类号 U414 文献标识码 A 文章编号 2096-8949(2022)02-0129-03

0 引言

水泥稳定碎石自身的强度和整体性都具备良好的性能和特点,其中存在的问题需要相关的工程项目单位加以重视。水泥稳定碎石的局限性表现在其自身的强度和刚度,以及原材料的加工搅拌形式上,在施工过程中,主要将研究内容集中在对原材料质量的把控和选择上,很少对原材料的加工手段进行研究,进而提升水泥稳定碎石的质量和效果。

1 水泥稳定碎石配合比设计

1.1 原材料筛选

基于以往应用经验,所选原材料及其性能如下:(1)水泥材料,其强度等级为P.O42.5,根据具体用量选择袋装或散装的形式;(2)粉煤灰粒度和灰度需控制在合理范围内;(3)集料应选择连续级配的材料。根据《公路工程水泥及水泥混凝土试验规程》( JTG E30—2005)与 《公路工程集料试验规程》(JTG E42—2005),对原材料进行指标试验。

1.2 集料级配设计

水泥稳定碎石在原材料的选择上采用较为密实的原材料配置结构,集料根据自身的参数和性能可以划分为1~4号,其中参数的不同表现为1号(19~31 mm)、2号

(9.5~19 mm)、3号(4.75~9.5 mm)、4号(<4.75 mm)以及粉煤灰。在工程建筑进行的过程中使用的基本上是中值配置,在水泥稳定碎石的原材料上具有稳定性和广泛性。根据我国相关要求与标准可知,对于粉煤灰的使用能够在±0.6 mm的范围内进行相应的调整和波动,不会影响整体的工程建设效果。

在振动搅拌水泥的过程中原材料之间的配置比例为1号∶2号∶3号∶4号∶粉煤灰比例为19∶23∶25∶

27∶6。在传统的搅拌水泥的过程中使用的原材料之间的配置为1号∶2号∶3号∶4号∶粉煤灰比例为18∶26∶19∶30∶7。从原材料的配置情况就能够看出,不同的搅拌加工形式下,原材料的配置情况是具有一定差异的,通过不同形式的搅拌加工之后,产生的效果也不同。

1.3 配合比设计

对于两种不同加工形式的水泥进行稳定性测试,保证两种搅拌形式下的水泥含量相同,均是4.5%,并且兩种搅拌形式下的水泥稳定碎石的最佳含水量和最大干密度都应当得到相应的验证和确定。

根据实验的原材料和搅拌形式的选择,能够得到最后的实验样本,其中振动搅拌的水泥中水泥用量为4.5%,粉煤灰含量为6.0%,经过重型击实验之后的最佳含水量为6.3%,最大干密度为2.312 g/cm³。传统的搅拌形式中水泥用量为4.5%,粉煤灰含量为7.0%,经过重型击实验之后的最佳含水量为6.5%,最大干密度为

2.292 g/cm³。

2 振动与传统搅拌的水泥稳定碎石路用性能对比分析

2.1 试验方法与试件制备

根据我国《公路路面基层施工技术细则》(JTG/T F20—2015)中的相关要求与标准中,在实验室制成φ15 cm×

15 cm的圆柱体试件。在试件制作的过程中根据不同的需求和参数有两种形式的试件可以选择。一是实验室内规定的具有一定标准的圆柱体试件;二是在施工现场进行摊铺养护的试件的制作。在试件制作的过程中选用两种不同形式的搅拌水泥稳定碎石的形式,分别是传统搅拌形式以及振动搅拌的形式,在试件制作和养护的过程中相应的温度标准为20±2 ℃,湿度标准为>95%的环境下。按照相关的国家标准,将相应的试件分别进行7 d、28 d、90 d的时间培养,并且测试不同试件的无侧限抗压强度和间接抗拉强度[1]。

2.2 试验结果与分析

2.2.1 无侧限抗压强度

(1)根据相应的实验结果能够判断,振动搅拌与传统搅拌形式下的水泥稳定碎石试样的测试的过程中7 d时间内的无侧限抗压强度均能够符合相关的要求和标准。但是在自身的强度和性能上却存在明显的变化和差异。振动搅拌水泥稳定碎石在7 d、28 d、90 d的实验时间下,自身的无侧限抗压强度与传统搅拌下的水泥稳定碎石的无侧限抗压强度之间对比,性能分别提升了15.46%、21.87%、21.35%。

在芯样试件的无侧限抗压强度实验中,振动搅拌下的水泥稳定碎石式样在7 d、28 d、90 d的实验时间下,自身的无侧限抗压强度与传统搅拌下的水泥稳定碎石的无侧限抗压强度之间对比,性能分别提升了16.84%、16.45%、28.45%。

(2)根据相应的实验结果能够判断,振动搅拌的水泥稳定碎石试样的测试的过程中7 d时间内的无侧限抗压强度与传统搅拌形式下水泥稳定碎石7 d时间内的无侧限抗压强度相同。

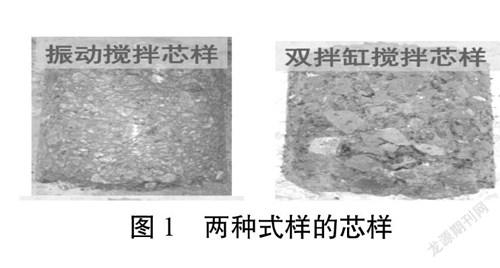

(3)根据相应的实验结果能够判断,两种式样的芯样试件抗压强度比室内试件的抗压强度高。主要原因是室内式样的制作使用的是静压形式,公路交通建设的过程中使用的建设形式是压实形式。如图1所示。

2.2.2 劈裂试验

(1)根据相应的实验结果能够判断,振动搅拌与传统搅拌形式下的水泥稳定碎石试样的测试的过程中7 d时间内的劈裂强度均能够符合相关的要求和标准。

(2)两种搅拌形式的室内试件研究中,振动搅拌式样与传统搅拌式样相比,劈裂强度在7 d、28 d、90 d的实验时间下分别提升了6.12%、21.45%、19.45%。根据相应的实验结果能够判断,振动搅拌式样与传统搅拌式样相比,芯样试件劈裂强度在7 d、28 d、90 d的实验时间下分别提升了7.89%、15.48%、18.94%。

2.2.3 冻融强度试验

(1)利用振动搅拌与传统搅拌形式来制作水泥稳定碎石试样,在养生7 d和28 d之后,将其放入到水中浸泡24 h,随后放入到−18 ℃的低温箱中冷冻16 h,其间需要维持良好的通风环境,确保冷空气的有序流通。取出试件后利用游标卡尺测量试件高度,利用电子秤进行称重,记录数据后重新将试件放入到水中(温度为20 ℃)浸泡8 h,擦干试样后重新称重和量尺寸,放入低温箱中进行下一循环,循环次数在5~7次。

(2)两种搅拌形式的室内试件研究中,传统搅拌式样冻融强度在养生7 d和28 d之后,其强度分别下降了7.32%、9.21%。振动搅拌式样在养生7 d和28 d之后,其强度分别下降了5.32%、6.21%。结合得到的数据了解到,利用振动搅拌形式进行水泥稳定碎石处理后的稳定性更强,能够更好地抵御外部环境带来的影响。

2.2.4 干缩特性试验

(1)利用振动搅拌与传统搅拌形式来制作最佳含水量、最大干密度的水泥稳定碎石试样,在养生7 d之后,将其放入到水中浸泡24 h,取出擦干试样后称重和量尺寸,随后放入到干缩室内,在第一周每天都需要进行称重和量尺寸,第二周开始每两天进行一次称重和量尺寸,实验总时长为一个月。一个月后的试样会放入到烘箱内进行加热,待重量不变之后,计算试样的失水率、干缩量、干缩系数等参数。

(2)两种搅拌形式的室内试件研究中,振动搅拌与传统搅拌形式所得到的试样,在养生7 d后,其累积失水率也会逐渐增加,在最初的5 d,失水率处于逐渐增大的状态,并且失水率曲线最终趋于平稳缓和状态。振动搅拌方式在应用中,累积失水率低于传统拌和方式得到的碎石混合料;振动搅拌方式在应用中,其干应变数值也会随着龄期的增长而增大,但累积干应变数值低于传统拌和方式得到的碎石混合料;传统拌和方式的总干缩系数大于振动搅拌方式得到的碎石混合料。因此,振动拌和的水稳碎石基层,其具备了更强的抗裂性和抗收缩性。

2.2.5 温缩特性试验

(1)利用振动搅拌与传统搅拌形式来制作最佳含水量、最大干密度的水泥稳定碎石试样,在养生7 d之后,在环境温度为25 ℃、湿度为90%的条件下,将其放入到水中浸泡24 h,取出擦干试样后放入到烘箱(温度恒定在105 ℃)中停留10~12 h,待重量不变之后,将其放入到通风环境下进行自然冷却,然后对其原始长度进行记录。然后将试件放入到试验箱中进行实验,以10 ℃为梯度,测试区间在−30~50 ℃,每个梯度恒温3 h,测试距离3 h前5 min时试件的形变量。计算试样的温缩应变、温缩系数等参数。

(2)两种搅拌形式的室内试件研究中,振动搅拌与传统搅拌形式所得到的试样,其温缩系数趋势基本保持一致,即随着温度的降低而减少。但是在0~10 ℃时温缩系数达到最大值。同时振动搅拌方式得到的水稳碎石混合料温缩系数,其数值小于传统拌和水稳碎石混合料温缩系数,差距在30%~35%,因此,振动搅拌方式得到的水稳碎石混合料稳定性更强。

2.2.6 抗冲刷性能分析

(1)利用振动搅拌与传统搅拌形式来制作最佳含水量、最大干密度的水泥稳定碎石试样,在养生28 d之后,将其放入到冲刷筒中,并利用工具进行固定,随后将清水注入到冲刷筒中,液面高出试样5 mm,随后调整控制系统,冲刷次数控制在100次,将试样去除之后,将冲刷筒中的沉淀物进行收集,放入到烘箱(温度恒定在105 ℃)中停留1~2 h,待重量不变之后,将其放入到通风环境下进行自然冷却,然后记录冲刷损失质量。同时观察试样上的冲刷痕迹,了解冲刷状态下试样参数的变化情况。

(2)两种搅拌形式的室内试件研究中,振动搅拌与传统搅拌形式所得到的试样,在冲刷过程中都会产生沉淀物,并且随着冲刷次数的增多,试样表面的凹槽深度和宽度也会不断增大,整体趋势基本保持一致。

2.2.7 疲劳性能分析

(1)利用振动搅拌与传统搅拌形式来制作最佳含水量、最大干密度的水泥稳定碎石试样,在养生90 d之后,将其放入到疲劳试验机中,并利用工具进行固定。在此次实验中所施加的应力包括动态应力荷载和加载系统。并且在正式实验前,也会对于作用荷载、弯拉强度等内容进行整理,并且整理出0.60、0.70、0.75、0.80四个应力比,这样也可以在对各个应力水平下的作用荷载进行科学计算。

(2)两种搅拌形式的室内试件研究中,振动搅拌与传统搅拌形式所得到的试样,根据测试得到的数据可以了解到,在荷载超出某一数值之后,也会在内部出现大量微裂缝,这些微裂缝在长期荷载循环作用下发生扩展,当循环荷载作用超过一定的水平,裂缝会发生失稳扩展,各个裂缝之间可能会产生贯通并产生较大裂缝。但是从发展趋势来看,振动搅拌方式得到的水稳碎石混合料在受到荷载之后的变化幅度、频率较低,具备了更强的稳定性。

2.2.8 弯拉强度分析

(1)利用振动搅拌与传统搅拌形式来制作最佳含水量、最大干密度的水泥稳定碎石试样,在养生90 d之后,将其放入到水中浸泡24 h,取出擦干试样后利用记号笔在试件侧面三分点处做标记,受压力的一面则放置在承台上,然后在上面给予荷载,加载过程保持匀速和连续,加载速率控制在50 mm/min,一直到试件被破坏之后,对于破坏时的极限荷载进行记录,因计算弯拉强度数值[2]。

(2)两种搅拌形式的室内试件研究中,振动搅拌与传统搅拌形式所得到的试样,在加载过程中的变化趋势基本保持一致,即随着加载力的增加,试样的破坏程度也会不断加重。同时振动搅拌方式得到的水稳碎石混合料弯拉強度,其数值小于传统拌和水稳碎石混合料弯拉强度,差距在10%~35%,因此,振动搅拌方式得到的水稳碎石混合料稳定性更加可靠。

3 基于实际案例进行分析

乌玛高速景泰至中川机场段建设项目景中路面一标,位于甘肃省白银市景泰县,路面结构形式主要是20 cm水稳碎石底基层+36 cm水泥稳定碎石基层+18 cm沥青面层,项目开工于2018年8月1日,完工于2019年8月31日,该项目共有水泥稳定碎石基层混合料55.1万t,设计水泥剂量为5.0%,在采用振动拌和技术后实际水泥剂量调整为4.4%,可节约水泥12%,项目振动拌和技术的应用,大幅提升水泥稳定碎石混合料宏观及微观均匀性,提高半刚性基层强度,减少水泥用量,增强水泥稳定碎石结构耐久性,为建设耐久性长寿命路面创造巨大空间,并在景中项目全线应用推广,得到了业主、监理的一致认可。如图2所示。

4 结语

根据以上的数据整合和比较能够说明,使用振动搅拌形式进行水泥稳定碎石,与传统的搅拌形式相比而言具有更稳定、更高效的无侧限抗压强度以及撕裂强度。

参考文献

[1]徐周聪,但路昭,吕少辉,等.基于振动拌和工艺的水泥稳定碎石混合料强度及拌和均匀性分析[J]. 公路交通技术,2017(6):4-8.

[2]刁龙.振动搅拌技术在水稳碎石基层施工中的应用效果研究[J]. 北方交通, 2017(3):98-100.