汽车悬挂支架压铸模具工艺分析

2022-02-28方圆间德海宋清和王琳琳

方圆 间德海 宋清和 王琳琳

摘要 文章通过讨论汽车悬挂支架压铸模具的设计过程,解释压铸模具开发的一般流程,即分析铸件工艺合理性,依据经验提出多个设计方案,借助模拟分析软件比较多个方案,确定最佳设计结构,最终通过实践检验压铸模具设计正确可靠。

关键词 压铸模具;模拟分析;悬挂支架

中图分类号 TB333 文献标识码 A 文章编号 2096-8949(2022)02-0071-03

0 前言

压铸简介压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其他铸造方法的主要特点是高压和高速;金属液是在压力下填充型腔的,并在更高的压力下结晶凝固,常见的压力为15~100 MPa。金属液以高速充填型腔,通常在10~

50 m/s,因此金属液的充型时间极短,约0.01~0.2 s内即可填满型腔[1-3]。

压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件。

该课题研究的项目发动机悬挂支架为内部有筋的板状结构,材料为铝合金AlSi10MnMg,该材料具备优良的流动性和抵抗缩孔的能力,在成型后具有良好的抗拉强度和抵抗热变形的能力;项目基本尺寸为(110×62×37)mm,平均壁厚4.3 mm。生产拟采用设备为卧式冷室900 t压铸机;而压铸模是压铸生产三大要素之一,需要能够正确选择和调整各工艺参数,故模具设计实质上就是对压铸生产中可能出现的各种因素预计的综合反映。如若模具设计合理,则在实际生产中遇到的问题少,铸件下机合格率高。反之,模具设计不合理[4-5]。

1 压铸模具开发流程

首先压铸模具工程师根据产品工程师开发出新产品进行产品压铸工艺分析,明确没有倒出模斜度,防止产品扣模,利用软件检测该悬挂支架模型的平均壁厚为4.3 mm,进而估算出零件的凝固时间和浇口平均厚度;通过三维软件求算铸件模型局部热节最大厚度,估算零件凝固时间;确定零件开模的可行性,以简化模具结构,降低成本。

其次计算投影面积,该项目单件总投影面积为350 cm2,在确认模具可以具体开模后,结合压铸的具体要求选择卧式冷室900 t压铸设备,并根据零件结构确定产品主分型面。

再次设计多个浇注方案设计,通过模拟分析和实践经验确定最优方案,依据最优方案设计压铸模具。

制造压铸模具并采购相关压铸模具的零件和部件;压铸模具做好完成后检查模具,如:运水、安全制、行位、锁模片等一系列工作。合格后上机试模,模具工程师、产品工程师以及模厂人员到场,在试模过程中出现的各种问题尽可能在机台上面解决,如无法在机台上解决就要求下模,待解决后再安排试模。

在拿到试模样板后,压铸模具工程师安排零件量数,产品工程师向下序流转将并检测。讨论总结第一次试模时所存在的问题,讨论解决方案。在确认方案后,模厂开始改模。直至试模合格的零件,装出合格的样机。

零件生产合格后,将模具设计说明书和压铸生产作业指导书完善并归档。

2 压铸模具工艺方案讨论

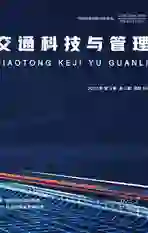

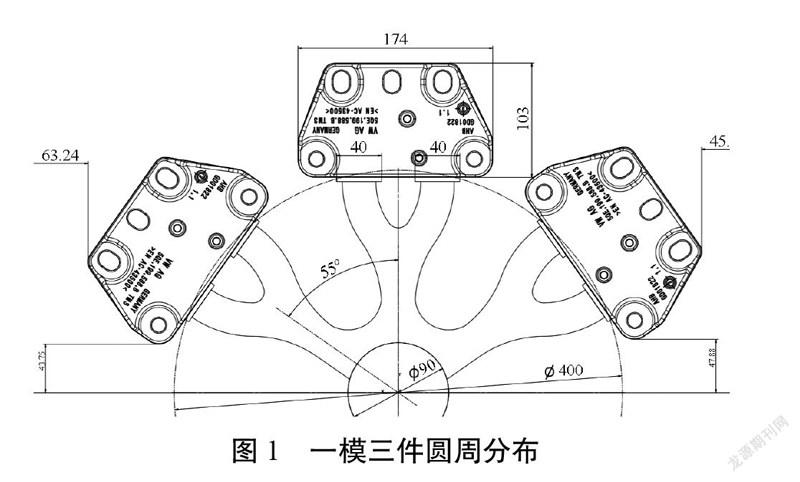

该课题的模具浇注系统开发有多种方案,从生产产品数量可区别为一模三件(图1、2)和一模两件(图3、4),其中图1为一模三件流道圆周分布,而图2而一模三件流道等长度同向布置。

由于该项目为安全件,要求铸件内部组織致密,铸件的设计压射比压为80 Mp,一模三件与浇注系统的投影面积之和已经大于1 200 cm2,采用计划的900 t压铸机不能满足锁模力需求,如果在该设备上压铸生产,将导致喷模现象的发生,故一模三件的设计方案不合理。

讨论在一模两件的设计方案,铸件与浇道的投影面积之和估算为900 cm2左右,其基本的浇道结构有两种情形,即一模两件半包围浇道结构(图3)和一模两件单侧填充结构(图4),针对这两种结构需要以及模拟分析软件具体的分析计算。

借助模拟分析软件可知,一模两件包围浇道压射过程中,压射锤头在二级压射高速推进中左右两侧的浇口快速进入模具型腔,将部分空气包裹在下方两个螺栓孔内部,导致铸件螺栓内部气孔多,该缺陷不能满足零件的静强度以及疲劳实验的要求。

在模拟分析一模两件单侧浇道结构(如图5)可以看到,铝液顺序推进,在第0.25 s平稳的进入两个型腔内浇口,在此位置高压压射开始动作,0.10 s后铝液顺序通过铸件型腔到达末端3个螺栓孔位置,并绕过螺栓孔型芯最后进入渣包,同时将模具内部的空气从浇道对侧的渣包排出,产生良好的铸件质量。

通过方案对比和数据分析可知,采用一模两件单侧浇注的技术方案较为合理。

3 压铸模具设计与制造要点

3.1 根据压铸机数据进行模具的总布置设计

在总布置设计中确定压射位置及冲头直径,压射位置的确定要保证压铸件位于压铸机型板的中心位置,而且压铸机的四根拉杆不能与抽芯机构互相干涉,压射位置关系到压铸件能否顺利地从型腔中顶出,冲头直径则直接影响压射比的大小,并由此影响到压铸模具所需的锁模力的大小,因此确定好这两个参数是设计开始的第一步[6]。

3.2 设计成形镶块、型芯

主要考虑成形镶块的强度、刚度,封料面的尺寸、镶块之间的拼接、推杆和冷却点的布置等,这些元素的合理搭配是保证模具寿命的基本要求。对于大型模具来说尤其要考虑易损部位的镶拼和封料面的配合方式,这是防止模具早期损坏和压铸过程中跑铝的关键,也是大模具排气及模具加工工艺性的需要。

3.3 设计模架

中小型压铸模具可以直接选用标准模架,大型模具必须对模架的刚度、强度进行计算,防止压铸过程中因模架弹性变形而影响压铸件的尺寸精度。

考虑模架工作过程中受热膨胀对滑动间隙的影响,根据模具的大小及受热情况选用。抽芯机构的润滑也是设计的重点之一,这个因素直接影响压铸模具的连续工作的可靠性,优良的润滑系统是提高压铸劳动生产率的重要环节。

3.4 加热与冷却通道的布置及热平衡元件的选用

由于高温液体在高压下高速进入模具型腔,带给模具镶块大量的热量,带走这些热量是设计模具时必须考虑的问题,特别是大型压铸模具,热平衡系统直接影响着压铸件的尺寸和内部质量。

3.5 设计推出机构

推出机构可分为机械推出和液压推出两种形式,机械推出是利用设备自身的推出机构实现推出动作,液压推出是利用模具自身配备的液压缸实现推出动作。设计推出机构的关键是尽量使推出合力的中心与脱型合力的中心同心,推出机构要具有良好的推出导向性、刚性及可靠的工作稳定性。大型模具推出机构的重量大,推出机构的元件与型框间因为模具自重而使推杆偏斜,出现推出卡滞现象,同时模具受热膨胀对推出机构的影响也特别大,故推出元件与模框间的定位及推板导柱的固定位置是极其重要的,模具的推板导柱要固定在动模板上,把模板、垫铁及模框间用直径较大的圆销或方键定位,最大限度地消除热膨胀对推出机构的影响,同时在设计推出机构时注意元件间的润滑。

3.6 导向与定位机构的设计

在整个模具结构中导向与定位机构是对模具运行稳定性影响最大的因素,也直接影响到压铸件的尺寸精度。模具的导向机构主要包括:合模导向、抽芯导向、推出导向,导向元件要采用的材料确保减磨和抗磨的作用,同时良好的润滑也是必不可少的,每个摩擦副间都要设置必要的润滑油路。大型滑块的导向结构一般采用铜质导套和硬质导柱的导向形式,配合以良好的定位形式,确保滑块运行平穩,准确到位。

模具定位机构主要包括:动静型间的定位、推出复位定位、成形滑块及滑块座间的定位、型架推出部分与型框间的定位等。动静型间的定位是一种活动性质的定位,配合的准确性要求更高,模具采用的定位机构需要消除热膨胀对模具定位精度的影响,元件间的定位可以采用圆销和方键定位。

3.7 真空系统设计

真空系统的设计主要是密封形式的设计,要使模具成形部分之间在正常模具工作温度下保持良好的密封性,一般采用硅橡胶密封。

4 试模生产与产品检验

压铸模设计制造验收合格后实践生产,该项目的压铸机器使用卧式冷室900 t设备,设备编号ZDC900—7,生产过程中浇注铝液质量3.6 kg,模具预热温度120 ℃,整体水冷却。生产出的零件如图6,铸件整体外观没有裂纹、欠铸等缺陷,表面留痕符合要求,表面整体质量良好。

5 结论

(1)轻量化压铸模具的开发需要前期策划、模拟分析,提出多个方案并择优落实。

(2)运用CAE技术,确定发动机悬挂支架的浇铸系统,合理布局浇道、渣包和排气系统,不仅能保证铸件的质量,同时缩短开发周期,降低开发成本。

(3)为检验轻量化模具开发的正确性,在样品生产后必须进行尺寸、材料和性能的验证,验证项目包括外部质量和内部孔隙度以及疲劳实验等。

参考文献

[1]王蓬勃.低压铸造SiC/Al复合材料铸件的组织与性能[D].哈尔滨:哈尔滨工业大学,2019.

[2]孙俊俊.铝合金减震塔铸造模拟与热变形研究[D].长春:吉林大学,2019.

[3]孙德智.铝合金箱体压铸工艺过程模拟及模具设计[D].济南:山东建筑大学,2019.

[4]《中国公路学报》编辑部.中国汽车工程学术研究综述·2017[J].中国公路学报,2017(6):1-197.

[5]第十五届中国国际模具技术和设备展览会模具水平评述[J].模具工业,2014(12):1-14.

[6]潘宪曾,刘兴富.压铸工艺及压铸模具设计要点(五)[J].铸造,2007(9):942-945.