基于振动成型技术的水泥稳定碎石在城市道路基层中的设计与应用

2016-12-29杨磊周西棚韩永强

杨磊 周西棚 韩永强

摘要:结合实际工程,对比研究水泥稳定碎石基层振动压实与传统重型击实两种配合比设计方法,得出如下结论:使用振动成型方法更能准确的模拟现场施工的碾压过程,得到的混合料有较低的最佳含水率、较高的最大干密度和强度;工程实践表明,使用振动成型方法进行水泥稳定碎石基层的设计,能有效加强对施工过程中压实质量的控制,减少基层收缩裂缝的产生,有利于延长道路使用寿命。

关键词:振动成型技术;水泥稳定碎石;道路基层

中图分类号:U416.214文献标识码:A文章编号:1674-3024(2016)09-06-02

引言

半刚性基层以其较高的抗压强度、刚度、较好的整体性、原材料来源广、工程造价较低等优点广泛地被我国道路建设所采用,水泥稳定碎石作为一种主要的半刚性基层材料,早期强度较高、稳定性好、整体性强,因此在我国近二十多年的道路建设中得到了极为广泛的应用。

在大面积使用过程中,参建各单位及规范均以水泥稳定基层的强度及压实度作为主控标准,虽然也明确提出了水泥用量的具体要求,但在施工过程中为保障基层强度,往往水泥用量偏大造成普遍性的干缩裂缝。为此在实践中也采取了如掺加粉煤灰、人工切缝等措施,但均未较好的解决干缩裂缝反射至沥青面层,影响路面结构使用寿命和通行质量的问题。

同时伴随着我国筑路机械设备技术水平及压实功率的提高,20t~30t的振动压路机在施工中得到普遍运用。原规范是以当时的施工工艺为标准制定的,就目前的施工水平来说,极易出现压实度超100%现象,反映原实验室内重型击实法所测得的水泥稳定碎石最大干密度值较实际值偏小。在此背景下,更能模拟现场压实机理的振动成型配合比试验方法逐渐进入大家的视线。实验室内使用振动成型进行水泥稳定碎石配合比设计,更符合现场的碾压工艺,其强度提高主要依靠于压实度提高而非水泥用量,可有效减少水泥用量,从而很大程度上减缓裂缝的产生,延长道路的使用寿命。

1.原材料

1.1水泥

在水泥稳定碎石混合料中,水泥是主要的稳定剂和胶结材料,水泥的性能直接影响基层的使用性能,因此在施工中对每批进场的水泥都要经过严格的检测,不合格产品坚决不能使用。本次试验采用缓凝型的P.O42.5普通硅酸盐水泥,试验用水泥的细度、初终凝时间、体积安定性及强度均满足使用要求。

1.2集料

碎石最大粒径不得超过31.5mm,按照不同的粒径范围进场,分类堆放,堆放场地须硬化,并设置遮雨防尘设施。按照规范要求对集料进行指标检测,各项物理指标均满足要求。

2.配合比设计

使用同样的矿料级配,分别采用重型击实成型和振动成型两种方法进行配合比设计,对比分析两种成型方法对混合料性能的影响。

建筑建材装饰

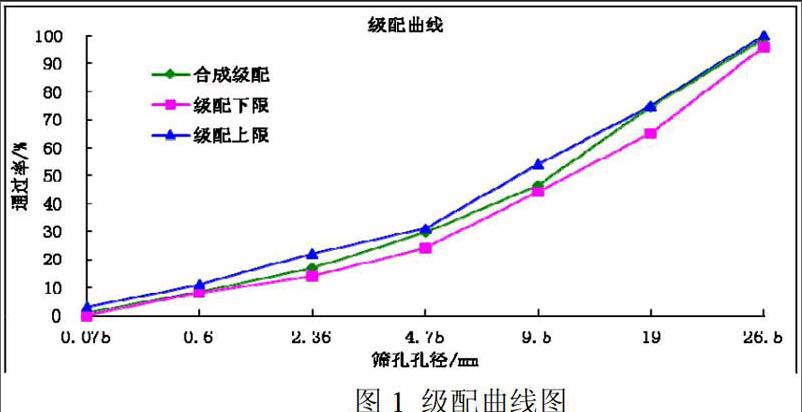

2.1矿料级配设计

要保证水泥稳定碎石基层的使用性能,首先应在集料级配上予以保证,目前主要的三种混合料结构类型分为悬浮密实型、骨架空隙型和骨架密实型,水泥稳定碎石的力学性能主要是由原材料的性能和混合料的结构所决定的,根据莫尔一库伦强度理论,混合料的强度取决于两个方面:水泥胶体在集料之间形成的粘结力和集料之间相互嵌挤形成的内摩阻力,在基层破坏后期,水泥水化形成的粘结网基本破坏殆尽,集料问的嵌挤力起到主要的作用,因此,集料的级配类型是保证混合料性能的主要因素。骨架-密实型混合料有粗集料形成的骨架结构,又有细集料填充空隙,保证混合料的密实度,相对于其它两种结构类型,骨架一密实型结构能够提供最好的路用性能,因此选择骨架密实型结构作为本文的级配类型进行设计。

2.2确定最佳含水率与最大干密度

分别采用重型击实法和振动压实成型法制作试件,测定不同水泥用量下的最大干密度和最佳含水率,对比试验结果可以看出,使用振动压实成型的试件最大干密度和最佳含水量分别为2.401g/cm3,4.38%(3%水泥含量),2.478g/cm3,5.04%(4%水泥含量),而重型击实成型的试件最大干密度和最佳含水量分别为2.331g/cm3,4.52%(3%水泥含量),2.358g/cm3,5.16%(4%水泥含量)。通过对比发现,振动成型试件最大干密度偏大大而最佳含水率偏小,在水泥剂量为3.0%时,最大干密度的增大量和最佳含水率的减小量分别为3.0%和3.1%(相对于重型击实方法计算),在4.0%的水泥剂量下,这一数据分别为5.1%和23%。

2.3强度试验

养生后进行无侧限抗压强度试验,采用传统重型击实标准的水泥稳定碎石强度代表值分别达到4.05Mpa(3%水泥剂量)、4.51Mpa(4%水泥剂量),而采用振动成型法的水泥稳定碎石强度代表值分别达到4.93Mpa(3%水泥剂量)、5.86Mpa(4%水泥剂量)。由试验结果可以看出,在相同的水泥剂量下,振动压实成型的试件7d无侧限抗压强度比重型击实成型的试件明显增高,在3%和4%的水泥剂量下相对传统重型击实成型方法强度增量分别达到21.7%和29.9%。

从试验结果来看,使用振动压实成型的水泥稳定碎石混合料最佳含水率有所减低,但最大干密度有了提高,并且7d无侧限抗压强度有了显著的提高。究其原因,混合料在振动压实的过程中,其中的各类粒料有微小的位移,以找到最合适的位置,形成较为稳固的嵌挤结构,振动成型的优越性不仅仅是密度的提高,而且能够发挥对混合料级配结构的优化作用,使混合料的结构效应得到最大程度的发挥,从而提高混合料的强度和耐久性。

3.工程应用

3.1工程概况

试验依托工程为郑州某条快速路,规划道路红线宽度50m,标准横断面布置形式为3.5m人行道+1.5m边绿化带+3.5m非机.动车道+20m机非分隔带1+11m机动车道+7m中央分隔带+11m机动车道+2.0m机非分隔带+3.5m非机动车道+1.5m边绿化带+3.5m人行道;机动车道路面结构总厚度为70cm,自上而下依次为:4cmAC-13C沥青混凝土+5cmAC-16C沥青混凝土+7cmAC-25C沥青混凝土+18cm4%水泥稳定碎石+18cm3%水泥稳定碎石+18cm水泥石灰土,其中水泥稳定碎石基层和底基层采用振动压实方法进行设计和施工。

3.2施工质量检查

养生期结束后,取芯检查基层厚度、压实度、强度等,若出现不合格点,及时进行处理。

钻孔取芯检查基层底基层水泥稳定碎石的压实度及强度,钻取芯样50个,基层、底基层水泥稳定碎石芯样压实度全部合格,强度指标均大于设计强度值。对比配合比设计时混合料最大干密度,发现无论基层还是底基层都出现了相当一部分芯样干密度超过重型击实确定的混合料最大干密度,即出现所谓压实度“超百”现象,而使用振动成型确定混合料最大干密度基本无压实度超百现象,实际工程实践说明,使用振动成型进行水泥稳定碎石的设计和施工有利于提高工程的施工质量。

3.3工程效果

从施工过程中看,基层、底基层材料在摊铺、碾压过程中未出现明显的材料离析现象,养生7天后取出的芯样密实、完整,骨架结构完好,压实度全部满足设计要求,并且未出现压实度超百的现象,芯样的强度满足设计要求;但是铺筑试验段时发现底基层摊铺碾压完成之后表面有松散现象,后对底基层水泥稳定碎石的水泥剂量进行调整,由3%提升至3.5%后,表面松散剥落现象完全消除,正式施工时均采取3.5%的水泥剂量。

基于振动成型方法设计的水泥稳定碎石基层、底基层于2013年10月12日全部铺筑完成,铺筑沥青混合料面层之前,基层顶面未出现收缩裂缝,但是观察同期施工的采用重型击实方法设计的道路基层出现了少许收缩裂缝。该条道路于2013年底通车,次年6月份对其进行裂缝调查,在路段全长上仅有4条裂缝,而采用重型击实方法设计的道路在通车半年后出现了较多的反射裂缝,且裂缝之间距离较短。结果表明,采用振动成型方法进行水泥稳定碎石混合料设计,能够有效的控制施工过程中的压实质量,大大减少了基层裂缝的产生,对解决沥青路面反射裂缝问题具有积极的意义。

4.结论

(1)使用振动成型进行水泥稳定碎石基层配合比设计,能更好的模拟现场碾压工艺,两种方法的配合比设计结果表明,在3.0%和4.0%的水泥剂量下,使用振动成型确定的混合料最大干密度分别比使用重型击实试验方法增加3.0%和5.1%,最佳含水率减小3.1%和2.3%。

(2)振动成型能优化混合料内部的级配结构,增加集料之间的嵌挤力,从而提高混合料的强度,在3.0%和4.0%的水泥剂量下,采用振动成型法比采用重型击实法设计的水泥稳定碎石混合料的7d无侧限抗压强度提高了28.9%和38.5%。

(3)工程实践表明,使用振动成型方法进行水泥稳定碎石设计,能有效加强对施工过程中压实质量的控制,减少基层收缩裂缝的产生,有利于延长道路使用寿命,适宜大范围推广使用。

(4)较常规重型击实标准,振动成型水泥稳定碎石基层配合比设计对施工组织和工艺提出了更加细致的要求,而市政道路中存在较多管线检查井、收水井等构筑物,大型碾压机械设备难以到达,对该部分处理需进一步结合实际工程情况进行研究试验。