Ag和Cu元素对NiAu/Sn-5Sb/AuNi焊点体钎料微观组织和蠕变性能的影响

2022-02-27魏少伟杨宗渊申飞徐达王立伟乔家辉

魏少伟,杨宗渊,申飞,徐达,王立伟,3,乔家辉

1.中国电子科技集团公司第十三研究所 河北石家庄 050061

2.河北科技大学材料科学与工程学院 河北石家庄 050018

3.河北省材料近净成形技术重点实验室 河北石家庄 050018

1 序言

长期以来,铅基合金由于其低廉的成本、良好的焊接性和可靠性被广泛应用于微电子封装领域[1,2]。但是近些年来,各个国家出于对铅元素所造成的环境和健康问题的担忧,已经出台了相关政策限制铅基合金的使用,因此在世界范围内掀起了无铅化的浪潮。研究者们相继开发出了多种锡基钎料,并且对它们的微观组织、力学性能、熔化和凝固行为、可靠性等进行了报道[3-7]。在已开发出的众多无铅钎料中,Sn-5Sb钎料有望成为铅基钎料的替代材料。Sn-5Sb钎料的熔点为518K,比共晶Sn-Pd钎料的熔点高得多,因此适用于较高温度的应用,如步进焊、倒装芯片、焊球连接等领域。由于这种钎料普遍应用于高温领域,其归一化温度(T/Tm,T为环境温度,Tm为钎料的熔点)将远超0.5,蠕变现象会极为明显,因此在对该钎料进行寿命评估时,蠕变机制起着非常重要的作用,了解并提高这种钎料的蠕变性能对于其在电子制造领域中的使用至关重要。

目前,众多学者通过向钎料中添加合金元素,如Au、Bi、Cu、Ni、In等来改善钎料的蠕变性能,从而达到提高微焊点寿命的目的。如Au元素的添加会在Sn-5Sb钎料基体中形成细小的硬质AuSn4颗粒,大幅提高钎料的蠕变应力指数和活化能[8]。但是Au含量不宜过高,否则会在钎料基体中形成大尺寸的AuSn4金属间化合物(IMC),增加其脆性,反而对其力学性能有害。适量Bi的添加会细化钎料的微观组织,而且会溶解到β-Sn相中通过固溶强化的方式强化钎料基体[9]。Cu的添加会在Sn-5Sb钎料中形成Cu6Sn5相,由于Cu6Sn5相的熔点较高,是钎料从液态冷却到固态所形成的第一个相,可以作为β-Sn和SnSb相的形核位置,从而细化晶粒[10]。因此,适量合金元素的添加会以固溶强化、弥散强化、沉淀强化等方式增强钎料基体,而且可以不同程度地细化焊点的微观组织,从而提高钎料的蠕变性能。

近些年来,纳米压痕试验因其不受材料结构和体积影响的特点,逐渐成为评价材料微区力学性能更为有效的方法。纳米压痕仪通过对样品施加载荷,采用高精度的传感器记录试验过程中的压头位移,从而得到载荷-位移曲线和位移-时间曲线,之后对这些曲线进行分析处理就可以得到材料的硬度、弹性模量和蠕变参数等信息,并且纳米压痕仪可以对非常小的材料进行测试,所产生的压痕处于微纳米级,几乎可以看作是无损测试。目前,研究者已经通过纳米压痕法获得了多种焊料合金的蠕变信息,如Au-Sn[11]、Sn-Ag-Cu[12,13]和Sn-Bi[14,15]等。

目前,大部分常规力学性能测试的对象是大块的Sn-5Sb铸态钎料。铸态钎料有着均匀的组织,而实际的焊点由于经历过一次熔化和凝固从而呈现出软钎焊态,已经有试验结果表明,微连接焊点与铸态钎料的力学性能存在很大的差别[16]。而且,电子领域中所使用的微焊点的尺寸可以小到几百微米,焊点中可能只存在十几个乃至数个不连续的晶粒。基于从至少为几毫米、数百个乃至数千个晶粒的大块棒状钎料上获得的试验数据,对微焊点的力学性能进行表征并不合适[17]。因此,本文选取Sn-5Sb、Sn-5Sb-0.7Ag-0.5Cu制备NiAu/Sn-5Sb/AuNi、NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi线性焊点观察其微观组织,并进行不同温度下的纳米压痕试验,探究Ag和Cu元素对NiAu/Sn-5Sb/AuNi线性焊点微观组织和蠕变性能的影响。

2 材料与方法

本文采用“Cu条-钎料-Cu条”的结构来模拟微互联焊点试样,这是由于线性焊点中存在两个界面IMC,与实际倒装焊焊点/凸点的情况接近。由于Cu与钎料的反应速率很快,微焊点随着服役时间的延长容易在界面处形成一层较厚的Cu-Sn金属间化合物,因此会严重降低焊点的力学性能,从而影响电子元器件的可靠性;而Ni与钎料的反应速率远低于Cu与钎料的反应速率,所生成的Ni-Sn IMC的生长速率也远低于Cu-Sn IMC,可以极大程度地提高微焊点以及电子元器件的可靠性,因此Ni作为化学阻挡层在电子封装领域的应用越来越广泛[18]。在本试验中,对铜条表面进行了化学镀镍浸金(ENIG)处理,Ni层和Au层的厚度分别为4.5μm和0.08μm。

本试验中所选用的钎料合金分别为Sn-5Sb、Sn-5Sb-0.7Ag-0.5Cu,所选用铜条的尺寸为2000μm×400μm×400μm。两根铜条的正方形端面之间预留出200μm的间距涂抹焊膏,随后放入SMT氮气回流焊炉,在氮气的保护气氛下进行焊接。以Sn-5Sb的熔点作为参考标准,选取的焊接峰值温度为280℃。焊接完成后的线性焊点示意如图1所示。随后对试样进行镶嵌、抛光至镜面状态。蚀刻样品所使用的腐蚀液为93%乙醇、5%HNO3和2%HCl所配置的溶液。为了确定焊点体钎料中所存在的相,对焊点体钎料进行微区XRD、SEM和EDS分析。

为了探究NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点在不同温度下的蠕变性能,对焊点体钎料进行25℃、50℃、75℃、100℃、125℃下的纳米压痕试验,选用115°的Berkovich压头。纳米压痕试验的最大载荷均为50mN,加载/卸载速率为2mN/s,最大载荷处的保载时间为300s。为了避免相邻的压痕应力场影响测试数据的准确性,压痕点之间的间距应大于压痕尺寸的5倍。每个温度下的试验均重复5次,避免试验数据的偶然性。纳米压痕试验结束之后借助SEM对不同温度下压痕点的形貌进行观察并拍摄。

3 试验结果与讨论

3.1 微观组织分析

为了确定NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料中所存在的相,对两种焊点体钎料进行了微区XRD分析。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料的XRD图谱如图2所示。从图2中可以看出,NiAu/Sn-5Sb/AuNi焊点由β-Sn和SnSb两相组成,这与V.P.VASIL’EV[19]所得到的结果一致。然而在添加了Ag和Cu之后,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi的图谱中除了有β-Sn和SnSb两相所对应的峰之外,还出现了与Ag3Sn和Cu6Sn5相对应的新峰。

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料的微观形貌如图3所示,这两种焊点体钎料中所存在相的EDS结果见表1。在Sn-Sb二元系统中,化合物的存在状态与Sb含量有关。Sn-5Sb钎料为近包晶成分,在钎料中会有少量的SnSb化合物从β-Sn基体中析出,而大部分Sb元素会固溶到β-Sn基体中。从图3a可以看出,在NiAu/Sn-5Sb/AuNi焊点体钎料中分布着许多的多边形状组织。根据EDS和XRD分析结果,可以确定该组织为SnSb相。

表1 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料中所存在相的EDS结果

从图3b可以看出,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料中也存在着多边形状的SnSb相。但与NiAu/Sn-5Sb/AuNi焊点体钎料中的SnSb相相比,其尺寸得到了一定的细化。此外,在NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料中还发现了圆形小颗粒以及短棒状组织。通过XRD和EDS分析结果确定该组织分别为Ag3Sn和Cu6Sn5相。值得注意的是,通过EDS确定β-Sn基体中IMC的成分不够准确,在所有情况下,Sn含量都会被高估。由于Ag3Sn尺寸相当细小,且大量分布在焊点中,因此Ag3Sn颗粒可以通过弥散强化来强化β-Sn基体,而且Cu6Sn5相的生成对位错的移动也具有一定的阻碍作用。

3.2 蠕变曲线和压痕形貌分析

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在温度为25℃、50℃、75℃、100℃、125℃时的载荷-压痕深度曲线如图4所示。由图4可以看出,当进入卸载阶段且温度为25℃和50℃时,两种焊点体钎料的卸载曲线的斜率近似为垂直于横轴的直线,这说明在此温度下的变形几乎可以被视为完全的塑性变形,弹性变形只占相当小的一部分。当测试温度上升到75℃时,弹性变形开始较为明显,随着温度的继续升高,弹性变形越来越明显。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的最大压痕深度和残余压痕深度见表2。由表2可以看出,随着温度的升高,两种焊点体钎料的最大压痕深度和残余压痕深度均随着温度的升高而增加。在任一相同温度下,NiAu/Sn-5Sb/AuNi焊点体钎料的最大压痕深度和残余压痕深度均大于NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料。

图4 焊点体钎料在25~125℃的载荷-压痕深度曲线

表2 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的压痕深度

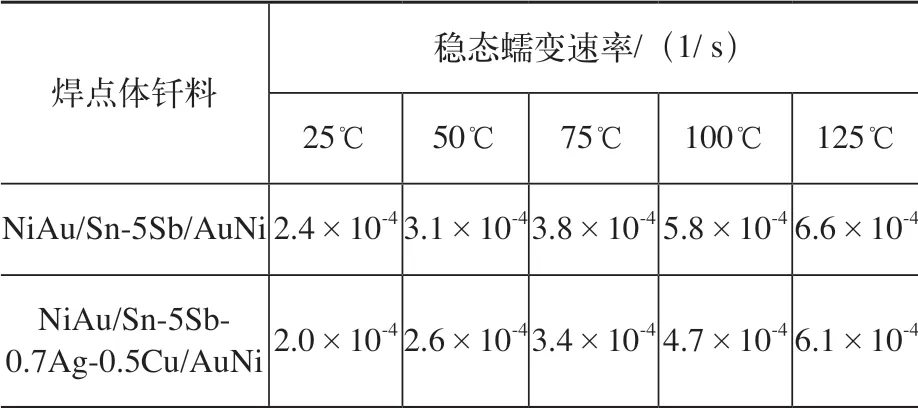

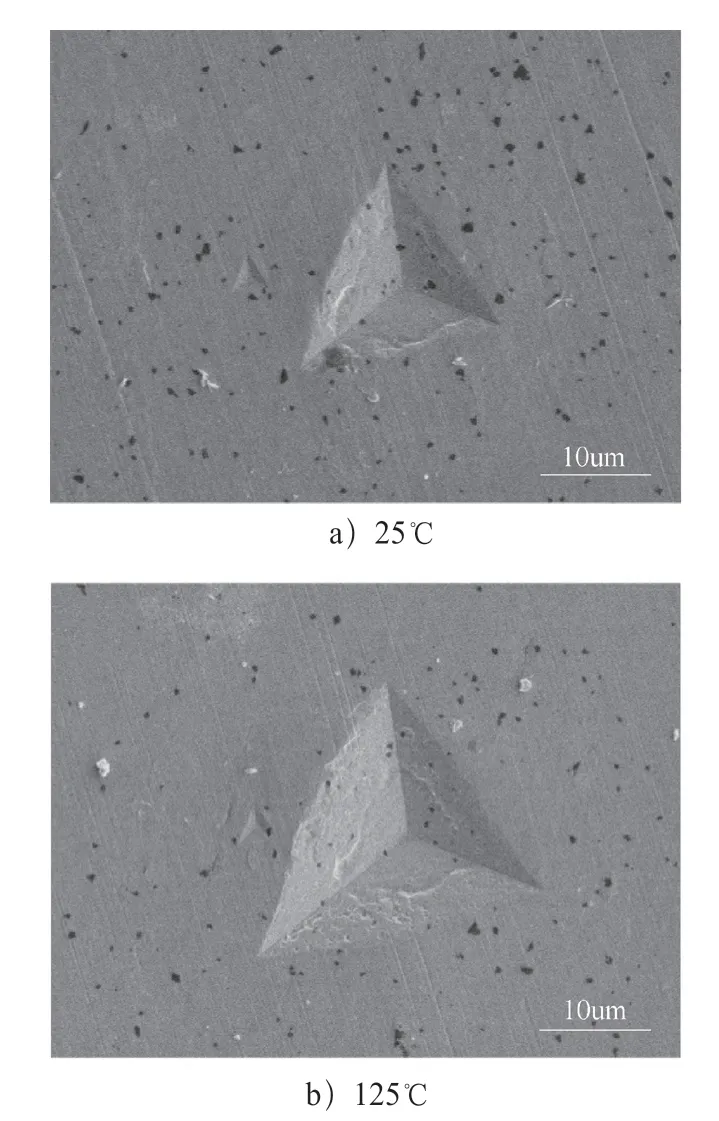

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的蠕变时间-压痕深度曲线如图5所示。由图5可以看出,这两种焊点体钎料的蠕变时间-压痕深度曲线均是由持续时间较短的初始蠕变阶段和持续时间较长的稳态蠕变阶段组成。在保载阶段的前期,焊点处于初始蠕变阶段,此时蠕变速率较快,随着时间的延长,蠕变速率快速减小,之后进入稳态蠕变阶段。在此阶段的蠕变速率较小且较为稳定,此时压痕深度近似随保载时间的延长而线性增加。需要注意的是,在普通的蠕变拉伸试验中才会产生断裂阶段,而纳米压痕试验从本质上来说仍然属于压缩试验,因此在纳米压痕试验中并不会产生断裂阶段[20]。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的稳态蠕变速率见表3。由表3可以看出,稳态蠕变速率随着温度的升高而增加,并且在相同温度下NiAu/Sn-5Sb/AuNi焊点体钎料的稳态蠕变速率大于NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点。

表3 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的稳态蠕变速率

图5 焊点体钎料在25~125℃下的蠕变时间-压痕深度曲线

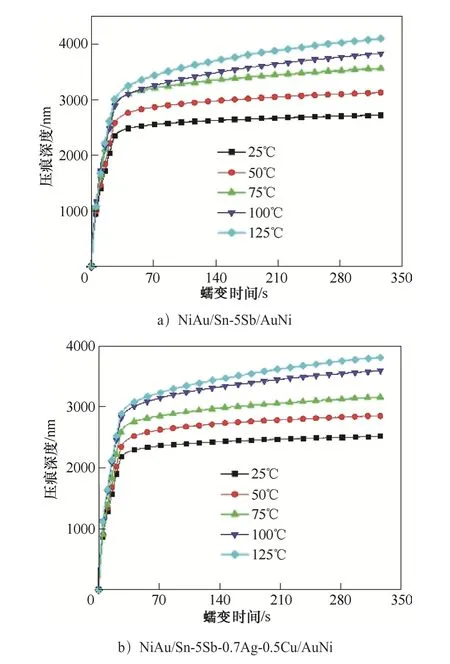

图6和图7分别为NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25℃和125℃的压痕形貌,两种焊点体钎料在25~125℃下的压痕面积见表4。从图6b可以看出,在NiAu/Sn-5Sb/AuNi焊点体钎料的压痕周围出现了一定的凸起现象。分析其原因为载荷在高温下长时间作用时,Berkovich压头与焊点体钎料接触部分的应力最为集中,导致压头周围的位错逐渐开动,一部分位错朝着体钎料的表面运动,使体钎料的表面产生凸起现象,从而释放部分应力。由表4中可看出,当试验温度在25~125℃时,两种焊点体钎料的压痕面积随着温度的升高而逐渐增大。这是由于在更高的温度下,焊点体钎料中的位错具有更高的能量,粒子不足以阻挡位错的移动,从而使压头更容易压入样品的表面,表现为压痕面积随着温度的升高而增大。在添加了Ag和Cu元素之后,焊点体钎料压痕面积的值出现了下降。

表4 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃下的压痕面积

图6 NiAu/Sn-5Sb/AuNi焊点体钎料的压痕形貌

图7 NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料的压痕形貌

综上所述,相比于NiAu/Sn-5Sb/AuNi焊点,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料具有更小的稳态蠕变速率、压痕深度和压痕面积,即NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料具有更高的蠕变抗力。

3.3 蠕变应力指数分析

由于稳态蠕变阶段所持续的时间最长,并且蠕变速率较为稳定,通常使用稳态蠕变阶段表征钎料

的蠕变寿命。稳态蠕变速率和施加应力σ可以用Dorn公式来描述[21],即

A——与材料有关的常数;

σ——施加应力(MPa);

n——蠕变应力指数;

Q——蠕变激活能(kJ/mol);

R——通用气体常数,通常取值为8.314 J/(mol·K) ;

T——热力学温度(K)。

式(1)两边同时取对数,可以得到

式(2)两边同时对lnσ求偏导,可以得到蠕变应力指数n为

在纳米压痕试验中,施加应力σ较难获得,而材料的瞬时硬度H容易获得,并且材料的瞬时硬度与材料的施加应力成正比。因此,蠕变应力指数n可以改写为

通常情况下,根据钎料的归一化温度可以将蠕变分为三种类型:当T/Tm<0.25时,蠕变为低温蠕变;当0.25<T/Tm<0.5时,蠕变为中温蠕变;当T/Tm>0.5时,蠕变为高温蠕变。本试验所采用的Sn-5Sb钎料的熔点为518K,即使在室温下(298K)其归一化温度也高于0.5,而Ag和Cu元素的加入可以降低钎料的熔点[10,22],因此在本试验中两种焊点体钎料所进行的蠕变均为高温蠕变。

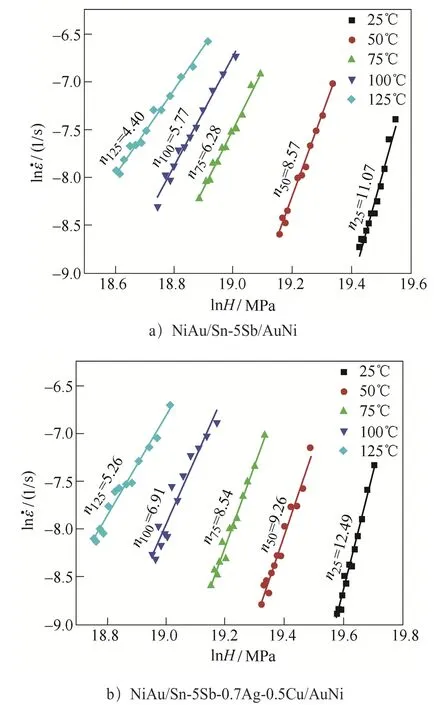

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点通过拟合和lnH数据点所得到的蠕变应力指数如图8所示。由图8可以看出,NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点的蠕变应力指数分别从25℃的11.07、12.49下降到125℃的4.4、5.26。随着温度的升高,蠕变应力指数显著降低,这与焊点在高温蠕变过程中微观结构的不稳定性有关[23]。根据幂律蠕变定律,应力指数的降低会导致蠕变速率的增加,这也印证了前文所述的高温下稳态蠕变速率远大于低温下稳态蠕变速率的现象。

图8 焊点体钎料在25~125℃的蠕变应力指数

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料的蠕变应力指数的平均值分别为7.22、8.49,在添加了Ag、Cu元素后,平均蠕变应力指数提高了约17.6%。两种焊点体钎料微观组织的不同,导致了不同的蠕变应力指数。在添加了Ag、Cu元素后,SnSb相的尺寸变小,并且在β-Sn中生成了Ag3Sn和Cu6Sn5两种相。相比于NiAu/Sn-5Sb/AuNi中仅存在较大尺寸的SnSb相,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料中较小尺寸的SnSb相、细小的颗粒状Ag3Sn相和短棒状的Cu6Sn5相可以使其对于位错的移动具有更大的阻碍作用,表现为蠕变应力指数增大。

4 结束语

1)在NiAu/Sn-5Sb/AuNi焊点体钎料中存在β-Sn基体和多边形的SnSb相,在添加了Ag、Cu元素后不仅细化了SnSb相,并且生成了细小的颗粒状Ag3Sn相和短棒状的Cu6Sn5相。

2)相比于NiAu/Sn-5Sb/AuNi焊点体钎料,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料具有更小的稳态蠕变速率、压痕深度和压痕面积,说明在添加了Ag、Cu元素后焊点体钎料具有更好的抗蠕变性能。

3)NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊点体钎料在25~125℃的平均蠕变应力指数分别为7.22、8.49,在添加了Ag、Cu元素后应力指数上升了约17.6%。