不同粗骨料对膏体强度性能的影响及配比优化

2022-02-23王洪江杨亚楠王小林

王洪江 杨亚楠 王小林

(1.北京科技大学土木与资源工程学院,北京 100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083)

膏体是多尺度散体材料与水复合而成的无泌水、牙膏状结构流体[1]。膏体充填技术将地表堆积的尾砂、废石、冶炼炉渣等固体废弃物制备成膏体,充填到井下采空区,既提高了井下生产作业的安全,又充分利用了地表废弃物,体现了“安全、高效、经济、环保”的内涵,是矿业领域的技术热点和发展新方向[2-4]。近年来,深地开采对充填体力学性能提出了新要求,要求充填体凝结快、强度高、微膨胀。为了提高充填体强度,国内外学者对膏体力学性能、配比优化设计以及微观结构特征等进行了大量研究。尹升华等[5-6]研究了膏体质量分数、粗骨料配比等对充填体力学性能的影响,结果表明粗骨料粒径大小是充填体抗压强度的主要影响因素。韩悦等[7]进行了全尾—水淬渣膏体充填配比优化研究,发现适当提高灰砂比可以缩短凝结时间、提高膏体强度。吴浩等[8]开展了多目标条件下充填材料配比优化试验,确定出符合开采需求的充填体配比设计参数。张杰等[9]研究了灰砂比和机制砂率对充填体强度的影响,发现机制砂率为30%~50%时,灰砂比对充填体强度的发展速度影响较小。王方正等[10]研究了骨料粒级对膏体凝结性能的影响,发现物料级配通过影响水泥水化进程及粗颗粒与水化产物的空间结构,进而影响膏体抗压强度。陈鹏等[11]探索了外加剂对充填体强度及微观结构的作用规律,发现适量的硫酸钙使得C—S—H凝胶和AFt等水化产物互相缠绕,膏体内部结构更为致密,峰值强度更高。刘树龙等[12]研究了5种养护条件下水化产物的物相组成、结构特征、水化热机理以及微观形貌,揭示了养护方式不同导致的膏体力学性能差异及其与微观结构之间的联系。前人的研究结果表明,由于受到复杂的理化性质以及料浆质量浓度、胶凝材料掺量等多种因素影响,再加上各矿山主要物料性质、配比参数以及充填环境不同,膏体的性能千变万化。对膏体力学性能的科学研究需要结合具体的工程背景,全面系统地探索不同工程背景下膏体强度的影响机制及变化规律。

云南某铅锌矿深部矿体赋存条件复杂,矿体埋藏深、矿岩极为破碎,目前采用上向水平分层充填采矿法进行回采,充填材料为全尾—水淬渣。由于水淬渣经过十多年的充填应用,地表存贮量逐渐减少,难以继续满足矿山的充填需求。因此,探索新型粗骨料代替原有的水淬渣,研究不同粗骨料条件下的充填体力学性能就显得十分重要。本文以该铅锌矿为工程背景,选用全尾砂、水淬渣和机制砂作为充填物料。采用正交设计法,首先配制矿山现用的全尾—水淬渣膏体,进行4 d、7 d、28 d强度试验,分析料浆质量浓度、灰砂比以及粗骨料含量对全尾—水淬渣膏体抗压强度的影响;随后,选择机制砂作为新型粗骨料,以相同的试验方案配制全尾—机制砂膏体和全尾砂膏体。以全尾砂膏体为对照组,进行横向对比,分析机制砂和水淬渣分别作为粗骨料时膏体抗压强度的变化。根据对比分析结果对混合物料级配进行评价,并进行物料配比优化,为矿山充填提供依据。

1 试验材料

全尾砂取自矿区浓密机底流,密度为2.78 g/cm3,孔隙率为36.3%。机制砂取自矿区原料厂,密度为2.70 g/cm3,孔隙率为28.5%。水淬渣取自粗骨料仓,密度为3.05 g/cm3,孔隙率为48.2%。

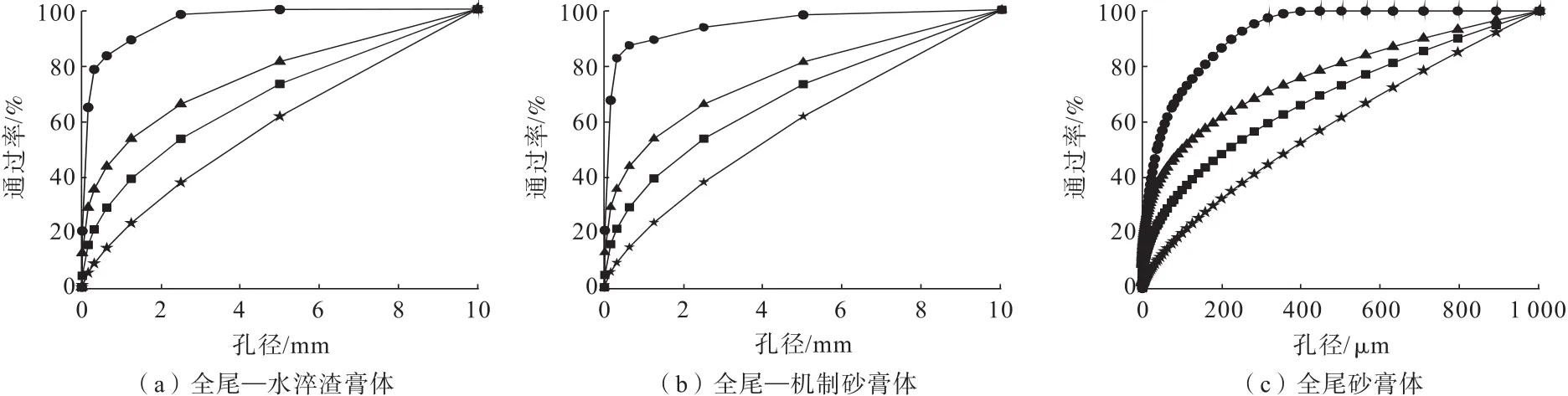

采用激光粒度仪对全尾砂进行粒度分析,采用筛分法对机制砂和水淬渣进行粒度分析,如图1所示。全尾砂平均粒径为78.25μm,-74μm颗粒占比65.06%,不均匀系数为22.47,曲率系数为1.16,级配良好;机制砂平均粒径为2.12 mm,含泥量为10.35%,不均匀系数为6.20,曲率系数为1.29,级配良好;水淬渣平均粒径为1.47 mm,不均匀系数为4.65,曲率系数为0.96,级配不良。由此可见,两种粗骨料特点分明,机制砂粒度分布较为均匀,但含泥量较多;水淬渣颗粒较粗,但级配不良。机制砂和水淬渣对膏体抗压强度的影响需要进一步研究。

图1 各物料粒径分布Fig.1 Particle size distribution of each material

2 试验方案

为了全面分析各因素对充填体强度的影响规律,试验分为两个阶段。阶段1研究矿山现用的全尾—水淬渣膏体,设置料浆质量浓度为74%~80%,灰砂比为1∶10~1∶4,粗骨料含量为5%~20%,三因素各4个水平,具体见表1。阶段2采用与阶段1相同的设计方案,分别配制全尾—机制砂膏体和全尾砂膏体(无粗骨料,其它同表1)。根据试验因素和水平个数,选择L16(43)正交表进行试验方案设计。

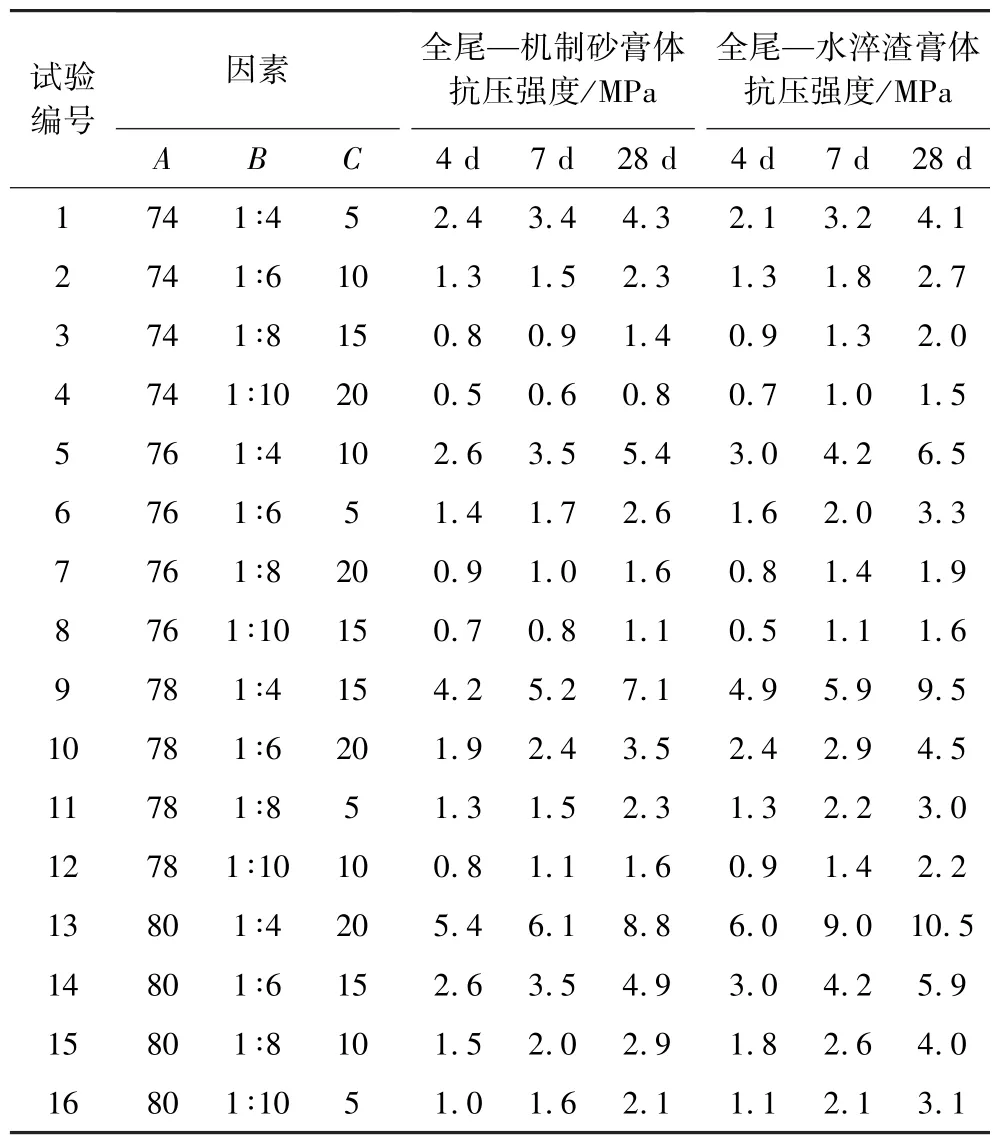

表1 正交设计因素及水平Table 1 Levels of orthogonal design factors

参考《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009),将配制好的试验料浆浇灌入标准三联模具(长×宽×高为70.7 mm×70.7 mm×70.7 mm)内。定型脱模后,将试块放入养护箱中养护,设置养护温度为20℃。分别养护4 d、7 d和28 d后,用 KYE-300型压力机进行单轴抗压强度试验,测定试块4 d、7 d和28 d的单轴抗压强度[5],试验结果如表2、表3所示。

表2 全尾—机制砂和全尾—水淬渣膏体正交试验结果Table 2 Orthogonal test results of unclassified tailing-manufactured sand paste and unclassified tailing-granulated slag paste

表3 全尾砂膏体正交试验结果Table 3 Orthogonal test results of unclassified tailing paste

3 试验结果

根据单一变量原则,每个水平4组数据的强度平均值即为该水平的膏体抗压强度平均值[5]。首先根据阶段1试验结果,分析料浆质量浓度、灰砂比、粗骨料含量对全尾—水淬渣膏体的影响规律,图2为各影响因素与各龄期抗压强度曲线图。

由图2(a)可知,在相同条件下,膏体抗压强度随着料浆质量浓度的增大而增大。抗压强度的增长分为两个阶段:当料浆质量浓度为74%~76%时,抗压强度增长缓慢;当料浆质量浓度为76%~80%时,抗压强度增长迅速,即料浆质量浓度是膏体抗压强度的主要影响因素。由图2(b)可知,灰砂比越大,膏体抗压强度越大。灰砂比为1∶10~1∶6时,抗压强度增长缓慢;灰砂比为1∶6~1∶4时,抗压强度增长迅速。这是因为水泥作为胶凝材料,掺量越多,膏体固结越紧密,即灰砂比也是膏体抗压强度的主要影响因素。由图2(c)可知,当水淬渣含量为5%~15%时,膏体抗压强度随着水淬渣含量增加而增大,其中,水淬渣含量为5%~10%时,抗压强度增长缓慢,水淬渣含量为10%~15%时,抗压强度增长迅速;当水淬渣含量为15%~20%时,4 d和7 d抗压强度增长速度减缓,28 d抗压强度呈下降趋势。整体来看,水淬渣含量从5%增加到20%时,膏体4 d、7 d以及28 d抗压强度的变化范围均较小。借助SPSS软件对全尾—机制砂和全尾—水淬渣膏体4 d、7 d和28 d抗压强度进行极差分析。通过计算料浆质量浓度、灰砂比以及粗骨料含量三因素平均效果中最大值与最小值之差,比较差值大小来评价各因素对膏体抗压强度影响的主次顺序,结果见表4。由表4可知,相对于料浆质量浓度、灰砂比,试验中粗骨料含量对抗压强度的影响作用较小。

表4 全尾—机制砂和全尾—水淬渣膏体强度影响因素极差分析Table 4 Range analysis of influencing factors of compressive strength of unclassified tailing-manufactured sand paste and unclassified tailing-granulated slag paste

图2 不同因素下全尾—水淬渣膏体强度变化Fig.2 Compressive strengths of unclassified tailing-granulated slag paste with different factors

结合阶段1和阶段2试验,以全尾砂膏体为对照组,横向对比全尾—水淬渣膏体和全尾—机制砂膏体,分析粗骨料种类对膏体抗压强度的影响,3种膏体各龄期强度对比如图3所示。由图3可知,全尾—水淬渣膏体4 d、7d和28d抗压强度均最大,全尾砂膏体次之,全尾—机制砂膏体各个龄期的抗压强度均最小,即粗骨料种类对膏体抗压强度有较为显著的影响。本文选用机制砂作为粗骨料代替矿山原有的水淬渣,效果不佳,需要进一步分析讨论全尾—机制砂膏体强度较低的原因。

图3 3种膏体抗压强度对比Fig.3 Comparison of the compressive strength of three pastes

4 分析讨论

根据单个物料粒径分析,文中全尾砂和机制砂级配良好,水淬渣级配不良。然而,强度试验结果表明全尾—水淬渣膏体抗压强度最大,全尾—机制砂膏体抗压强度最小。膏体充填材料的级配包括全尾砂和粗骨料的粒级组成两部分,单个物料粒径分析并不能完全准确反应混合物料的级配情况。因此,有必要根据粗骨料含量,进行混合物料的级配分析与评价。

4.1 基于最大密度曲线的混合物料级配分析

最大密度曲线理论的出发点是使混合物料达到最大密实度,从而提高膏体抗压强度。最大密度曲线是一种理想曲线,Fuller认为将固体颗粒按粒度大小有规律地排列,粗细搭配,可以得到密度最大、空隙最小的混合料[13]。Talbol在Fuller理论的基础上,提出了最大密度曲线公式[14]:

式中,Px为某级集料通过百分率,%;d为某级集料粒径,mm;D为集料的最大粒径,mm;n为级配递减系数,当n=0.5时,即为Fuller曲线。研究表明,n值越小,细粒骨料含量越多。n=0.3~0.7时,混合料都具有较好的密实度,n=0.45时,混合料密实度最大、空隙率最小。

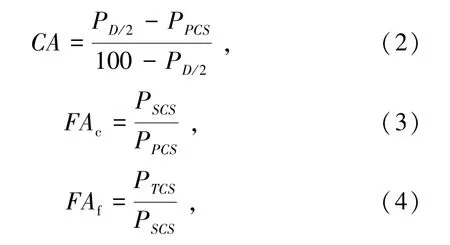

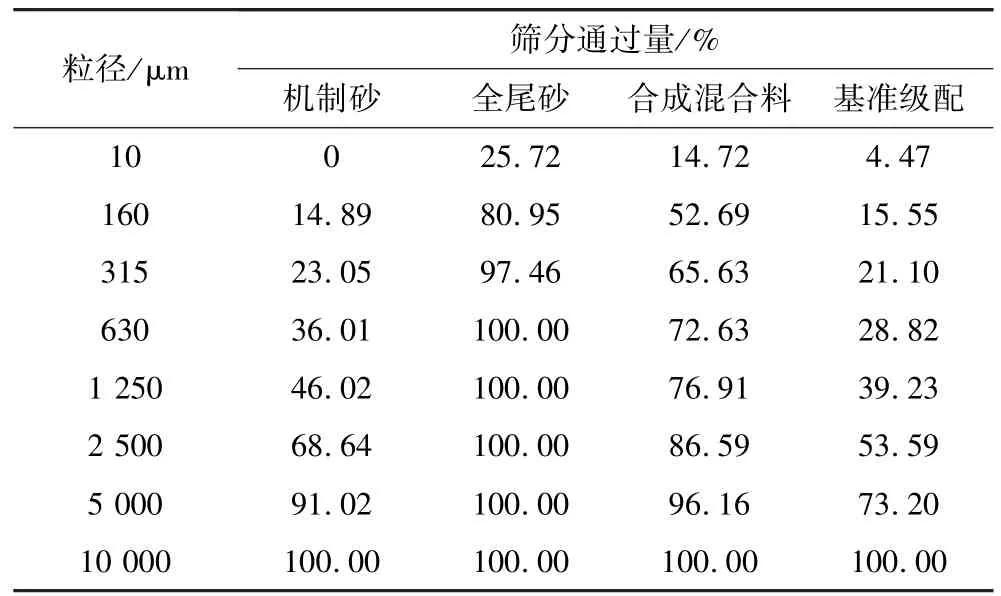

以试验中粗骨料含量为20%时的混合物料为例,基于最大密度曲线理论,以n=0.3计算混合料级配上限,n=0.7计算混合料级配下限,n=0.45计算基准级配,即混合料理论最优级配。根据混合料级配曲线与基准级配曲线的偏差,评价全尾砂、全尾—机制砂、全尾—水淬渣3种膏体级配的优劣,结果见图4。

图4 最大密度曲线及实际各孔径通过率Fig.4 Maximum density curves and actual passing rates of each aperture

由图4可知,以n=0.3对应级配为上限、n=0.7对应级配为下限时,全尾砂、全尾—机制砂、全尾—水淬渣3种膏体各孔径的通过率都远高于级配上限,说明3种膏体均未达到最优级配,细粒级骨料过多,混合物料密实度均有待提高。

比较3种膏体级配与理论最优级配的偏差,以n=0.45时各孔径通过率为基准,计算3种膏体的最大偏差和方差,结果见表5。由表5可知,全尾—机制砂膏体级配与理论最优级配的整体偏差最大,全尾—水淬渣膏体次之,全尾砂膏体级配整体偏差最小。根据最大密度曲线理论,混合物料级配越接近理论最优级配,其密实度越大、空隙率越小,因此,3种膏体密实度由大到小依次为全尾砂膏体、全尾—水淬渣膏体、全尾—机制砂膏体。

表5 试验膏体级配与最优级配偏差Table 5 Deviation between test paste gradation and optimal gradation

4.2 基于贝雷法的混合物料级配评价

最大密度曲线理论只考虑混合料能否达到最大密实度,不关注能否形成骨架结构。然而,密实度最大,膏体强度却不一定最高。如果混合料中细骨料过多,大粒径骨料无法形成有效接触,不能形成稳定的骨架结构,膏体力学性能仍会受到较大影响。因此,现阶段的级配理论多趋向于使混合料形成骨架结构,而不是单纯追求最大密实度。本文试验中粗骨料添加量不高,最大为20%,混合物料中粗骨料能否形成骨架需要进一步分析评价。

Robert Bailey发明的贝雷法设计主旨就是使混合料形成骨架结构[15]。在贝雷法中,粗细集料的分界点随公称最大粒径(Nominal Maximum Particle Size,NMPS)变化。粗细集料的分界筛孔为第一控制筛孔(Primary Control Sieve,PCS),PCS=NMPS×0.22。对第一控制筛孔以下的细集料进一步划分,依次类推,又提出两个控制筛孔:第二控制筛孔(Second Control Sieve,SCS)和第三控制筛孔(Third Control Sieve,TCS),其中,SCS=PCS×0.22,TCS=SCS×0.22[15-16]。

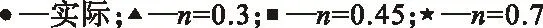

贝雷法提出3个参数对合成物料级配进行评价,分别是粗集料比(CA比)、细集料中的粗料占比(FAc比)、细集料中的细料占比(FAf比)[17]。CA比反映粗骨料含量以及骨架形成情况,FAc比反映细骨料中粗料部分与细料部分的嵌挤填充情况,FAf比反映最细一级骨料的嵌挤情况。3个参数的计算公式为[15-16,18]:

式中,PD/2为D/2粒径的通过率,%;PPCS为第一控制筛孔的通过率,%;PSCS为第二控制筛孔的通过率,%;PTCS为第三控制筛孔的通过率,%。

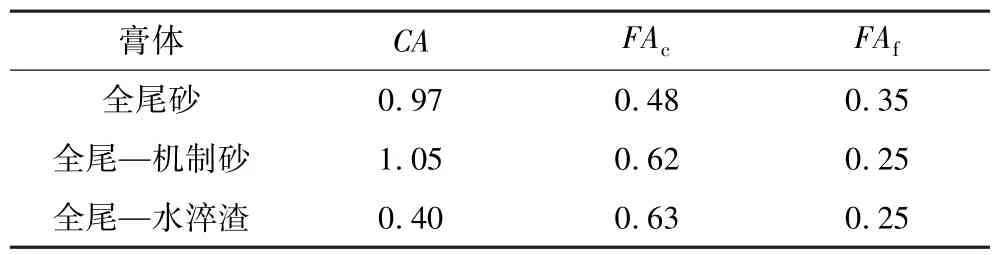

本文充填物料属于细级配混合料,将小于SCS第二控制筛孔的集料看作新的整体进行三参数检验。根据式(2)至式(4),计算试验中粗骨料含量为20%时全尾—水淬渣膏体、全尾—机制砂膏体以及全尾砂膏体的CA比、FAc比、FAf比,结果见表6。

表6 3种膏体各参数计算值Table 6 Calculated values of the parameters of the three pastes

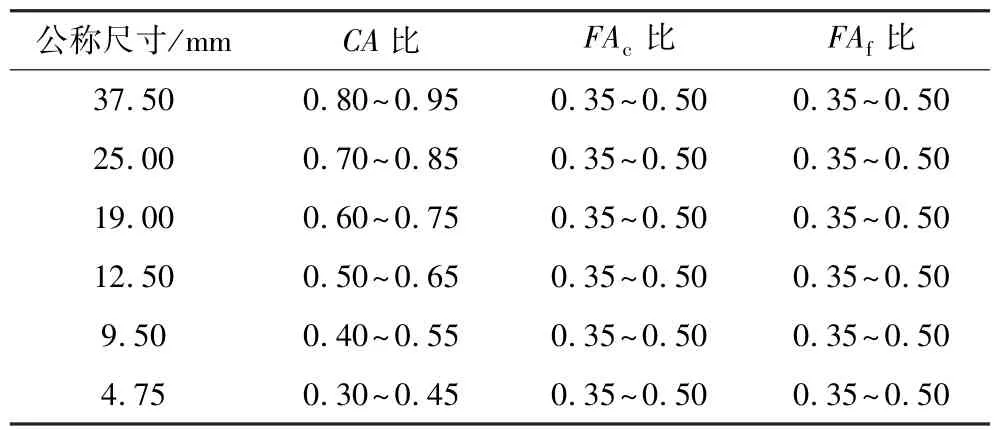

工程上用贝雷法进行级配评价时,通常采用CA比来检验混合料的级配。表7是根据最大公称尺寸推荐的CA比范围,当CA比在各公称尺寸对应的范围内时,认为粗骨料可以形成骨架结构[19]。根据《建筑用砂》(GB/T 14684—2011)标准,试验中混合物料的最大公称粒径为4.75 mm,可认为CA比为0.3~0.45时,膏体可以形成稳定骨架。由表7可知,全尾—水淬渣膏体CA比为0.4,在推荐范围内,全尾—机制砂和全尾砂膏体CA比都大于0.45,接近于1,因此,认为全尾—水淬渣膏体的级配能够形成稳定的骨架结构,有利于增大抗压强度。全尾砂和全尾—机制砂膏体中细颗粒较多,对粗颗粒的干涉作用较大,粗颗粒难以形成嵌挤或密实的骨架,影响膏体的力学性能。

表7 各参数取值建议范围Table 7 Suggested range for each parameter value

基于最大密度曲线理论和贝雷法对本文混合物料的级配分析,可知矿山现用的全尾—水淬渣膏体密实度较大,同时能形成稳定的骨架结构,抗压强度高。而全尾—机制砂膏体密实度较小,粗骨料也没有形成稳定的骨架结构,不利于提高膏体抗压强度。同时本文机制砂含泥量高达10.35%,泥粉主要成分是黏土矿物,黏结在骨料和水泥之间,抑制水泥与骨料的结合,阻碍水化反应进行,形成强度薄弱区[20-21],进一步降低了膏体抗压强度,这也是本文全尾—机制砂膏体强度较低的主要原因。

4.3 全尾—机制砂膏体配比优化

由上述分析可知,物料级配通过混合料密实度、骨架结构等对膏体抗压强度产生较大影响。文中全尾—机制砂级配不良,基于最大密度曲线理论和贝雷法,采用Excel规划求解方法对其进行物料配比优化,使其在形成稳定骨架结构的同时,达到较好的密实度。具体步骤如下:

(1)设置目标单元格。以级配递减系数n=0.45时的级配为基准级配,将目标单元格设置为合成混合料级配与基准级配的方差,选择最小值。

(2)选择可变单元格。将机制砂、全尾砂在合成混合料中的质量百分比设置为可变单元格。

(3)设置约束条件。确保机制砂和全尾砂在合成混合料中的质量百分比均大于0,且二者之和为100%;将小于SCS第二控制筛孔的合成混合料看作整体,设置其CA比为0.3~0.45,以保证骨架结构形成。

(4)按下“求解”按钮,输出最优解。规划求解结果见表8,优化后的级配曲线如图5所示。优化后的机制砂添加量为42.78%,全尾砂添加量为57.22%。合成混合料级配与基准级配的方差为1 052.74,小于优化前的1858.75 ,密实度有了较大改善。优化后的合成混合料CA比为0.3,由表7可知,此时全尾—机制砂中粗骨料含量较为合理,可以形成骨架结构。

图5 优化后的级配曲线与最大密度曲线Fig.5 Optimized gradation curves and maximum density curve

表8 全尾—机制砂级配优化结果Table 8 Optimization results of unclassified tailing-manufactured sand gradation

综上所述,对于本文全尾—机制砂膏体,机制砂添加量为42.78%,全尾砂添加量为57.22%时,合成混合料的级配较好,可以达到较大的密实度,同时形成稳定的粗骨料骨架结构,有利于提高膏体抗压强度。

5 结 论

以云南某铅锌矿为工程背景,研究了料浆质量浓度、灰砂比、粗骨料含量以及粗骨料种类对膏体抗压强度的影响,并基于最大密度曲线理论和贝雷法,从密实度和骨架结构两方面对混合物料级配进行了评价与优化。主要结论如下:

(1)试验膏体抗压强度的主要影响因素为灰砂比和料浆质量浓度,粗骨料含量的影响作用较小。相同条件下,全尾—水淬渣膏体抗压强度最大,全尾砂膏体次之,全尾—机制砂膏体抗压强度最小,因此,选用机制砂作为新型粗骨料代替矿山原有的水淬渣,效果不佳。

(2)物料级配通过影响混合物料密实度和粗骨料骨架结构,进而影响膏体抗压强度。全尾—机制砂膏体级配不良,导致混合物料密实度较小,粗骨料难以形成稳定的骨架结构,再加上机制砂含泥量较高,三重效应使得全尾—机制砂膏体抗压强度较低。

(3)全尾—机制砂膏体物料配比优化结果表明,机制砂添加量为42.78%,全尾砂添加量为57.22%时,合成混合料级配较好,在达到较大密实度的同时能够形成稳定的骨架结构,有利于膏体抗压强度的提高。

(4)混合物料级配的理论设计与验证分析对膏体力学性能有重要影响。最大密度曲线理论和贝雷法分别侧重于混合物料密实度和粗骨料骨架结构,二者结合,可以为物料级配选择提供理论依据,值得进一步验证与研究。