基于多重点云与分级聚合的全级配混凝土三维细观结构高效生成方法

2022-03-17周昌巧任青文

徐 磊,姜 磊,周昌巧,任青文

(河海大学 水利水电学院,江苏 南京 210098)

1 研究背景

细观随机骨料模型在混凝土计算材料学中正得到越来越广泛的应用,基于该模型可以实现在细观尺度上分析混凝土的复杂行为和性能,如损伤断裂[1-2]、水分运移[3]、氯离子扩散[4]、碱骨料反应[5]等。在细观尺度上,一般将混凝土视为由(粗)骨料、砂浆以及两者之间的界面过渡区组成的复合材料[6]。由于随机分布在砂浆基体中的骨料具有不同的粒径、形状、级配和含量,使得混凝土具有复杂的细观(随机)结构。因此,自Wittmann 等[7]在1980年代中期开创了“数值混凝土”这一研究领域以来,建立符合实际的混凝土细观随机骨料模型就一直是该领域的研究热点[8],而真实模拟混凝土的复杂细观结构则是其主要任务之一。

由于计算资源的限制和三维问题的复杂性,早期研究主要集中于混凝土切面二维细观结构模拟[9]。但由于混凝土细观结构在本质上是三维的,故自Wriggers 等[10]提出球形骨料混凝土三维细观结构模拟方法以来,相关研究逐渐聚焦于三维问题。

现阶段,由Wang 等[11]提出的先生成随机骨料后进行骨料投放的随机取放法(Take-and-Place Method,TPM)仍是生成混凝土细观结构的基本方法。与基骨料生长法[12]、基于图形学的分割收缩法[13]以及骨料温升膨胀法[14]等相比,随机取放法具有便于控制骨料形状和级配的优点。但在基于传统随机取放法生成混凝土三维细观结构时,存在效率和所能达到的最大骨料体积含量低的缺点[15]。

为此,在传统随机取放法的基础上,李运成等[16]采用“被占区域剔除法(Occupation and Removal Method,ORM)”以提高混凝土三维细观结构的生成效率;唐欣薇等[17]提出了随机骨料投放的“分层摆放法”,避免了骨料间复杂的“侵入”判断,但由于封装摆放会形成空隙,难以达到较高的骨料含量[18];秦川等[18]提出了一种基于背景网格的骨料投放方法,降低了“侵入”判断的实施难度,但背景网格尺寸取值很小(最小骨料粒径的0.1 ~ 0.2 倍),难以实现高效投放;方秦等[19]通过允许骨料随机旋转和空间有限平移提高了投放成功率,但仅分析了该方法在低骨料体积含量(不超过35%)时的有效性;Sheng 等[20]采用在扩大空间内完成骨料投放后再模拟骨料自由降落的方法,实现了骨料体积含量为52.08%的三维细观结构生成;Zhou 等[21]的研究表明,采用传统随机取放法进行多面体骨料三维细观建模时,在可接受耗时内所能达到的最大骨料体积含量很难超过40%,为此,提出在完成网格剖分后将部分砂浆单元聚集体作为补充骨料;Zhang 等[22]采用允许已投骨料随机移动的方法,实现了骨料体积含量为45%的三维细观结构生成;Ma 等[23]通过模拟已投骨料在砂浆中的沉降为后续骨料投放创造空间,生成了骨料体积含量为55.15%的三维细观结构。Ma 等[24]综合运用随机取放法、基骨料生长法及ORM 法,实现了高骨料含量混凝土细观结构的生成。

全级配(四级配)混凝土被广泛应用于以混凝土坝为代表的大体积混凝土结构。与普通混凝土相比,其骨料粒径更大(最大骨料粒径可达150 mm),骨料体积含量更高(60%~70%),试件体积更大(立方试件不小于450 mm×450 mm×450 mm)。因此,建立全级配混凝土随机骨料模型对三维细观结构的生成效率和所能达到的最大骨料体积含量提出了更高要求。

本文提出了一种高骨料含量全级配混凝土三维细观结构高效生成方法,通过在骨料投放前从分级骨料库中快速选取全部所需骨料,避免了在三维细观结构生成过程中耗时生成骨料;通过在连续投放域内构建具有空间结构的多重点云并动态更新点云状态,减少了成功投放单个骨料所需的尝试次数;基于多重点云的空间结构,实现了点云状态的快速更新和当前投放骨料邻近已投骨料的快速确定,大幅提高了骨料投放效率;提出骨料分级聚合技术,弥补了少量骨料投放失败造成的骨料体积损失。基于上述方法,研发了全级配混凝土三维细观结构自动生成软件(AutoGMC3D)。实例以及与其他方法的对比表明,采用本文方法可高效生成骨料体积含量达60%以上的全级配混凝土三维细观结构,为建立符合实际的全级配混凝土细观随机骨料模型奠定了基础。

2 骨料级配与单个骨料生成

在混凝土配合比设计中,通常采用级配曲线来描述骨料的粒径分布,其中应用最为广泛的是由Fuller 等[25]提出的最大密实度理想级配曲线(富勒曲线),其数学表达式如下:

式中:d为骨料粒径;dmax为最大骨料粒径;为粒径不超过d的骨料累计质量百分数;n为富勒曲线的参数,其范围为0.45 ~ 0.7,一般取0.5。对于体积为Vc的混凝土,可依据式(1)计算出某一粒径范围内的骨料体积如下式所示:

式中:wa为单位体积混凝土中的骨料质量;ρa为骨料表观密度。

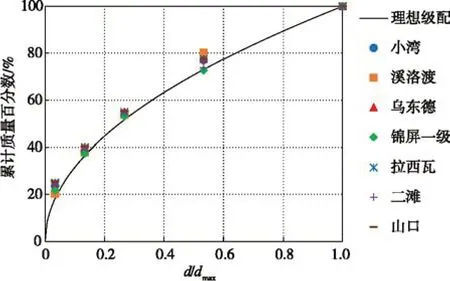

在全级配混凝土配合比设计中,一般是根据粒径将骨料分为细骨料(砂,粒径小于5 mm 的骨料)和粗骨料(石,粒径大于5 mm 的骨料)两类,并定义细骨料质量与骨料总质量之比为砂率,再将粗骨料划分为4 个粒级,即特大石(80 ~ 150 mm)、大石(40 ~ 80 mm)、中石(20 ~ 40 mm)和小石(5 ~ 20 mm)。表1 列出了小湾[26]、溪洛渡[27]、乌东德[28]、锦屏一级[29]、拉西瓦[30]、二滩[31]、山口[32]等混凝土坝工程的全级配混凝土设计级配及粗骨料体积含量(表观密度取为2700 kg/m3),图1 对比了表1 中的各实际工程级配与理想级配(n取为0.5),可以看出,各实际工程级配与理想级配基本一致。在混凝土细观分析中,细骨料与水泥浆一般被等效为水泥砂浆,故在全级配混凝土三维细观结构生成中仅涉及不同粒级的粗骨料。

图1 全级配混凝土实际工程级配与理想级配对比

表1 实际工程全级配混凝土级配设计[26-32]

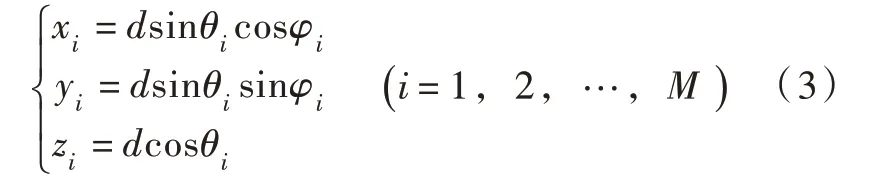

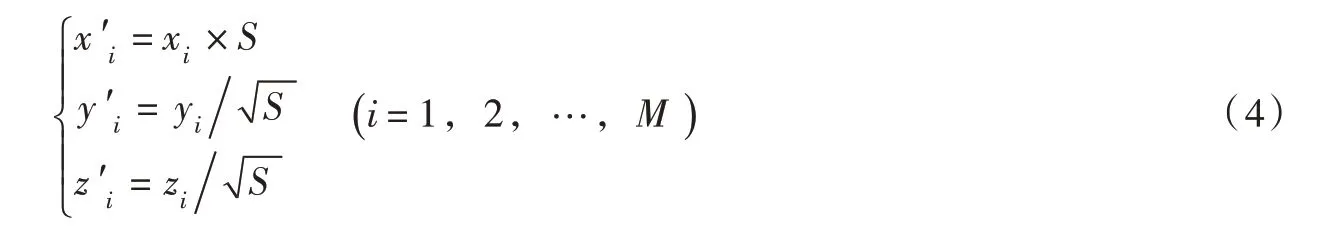

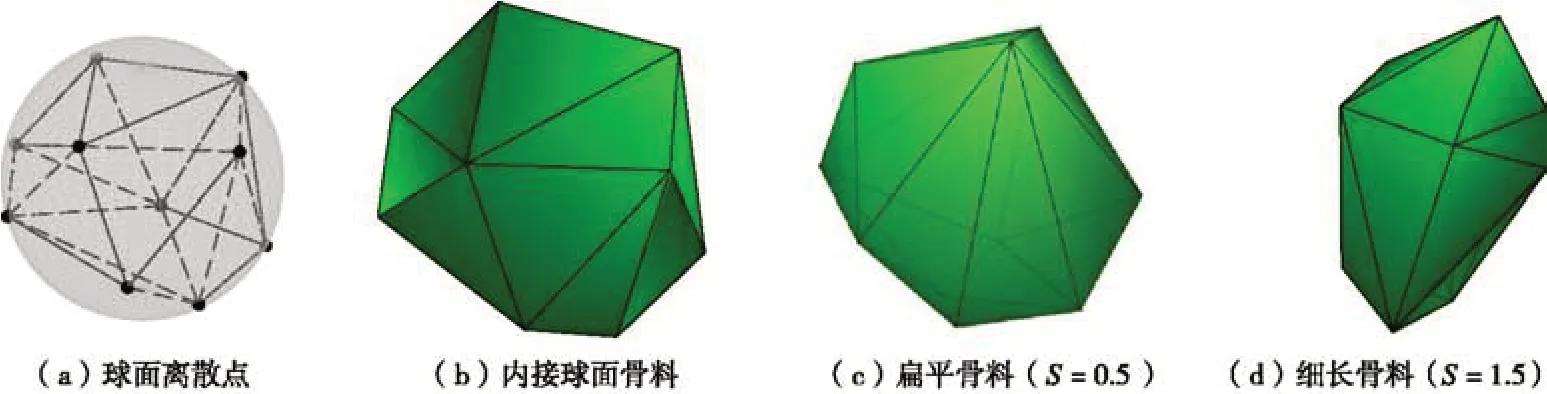

人工碎石是全级配混凝土粗骨料的主要来源,可用随机生成的凸多面体近似模拟[16]。具体而言,在某粒级粒径范围内随机确定骨料粒径d后,首先形成一个直径为d的球,然后在球面上随机选取一组数量为M的离散点(见图2(a))。以球心为坐标原点,则第i个离散点在笛卡尔坐标系中的坐标(xi,yi,zi)可用其球坐标表示为:

式中:θi、φi分别为第i个离散点在球坐标系中的极角、 方位角,取值范围为。

通过计算上述球面离散点集的凸包[33],便可构造出一个以球面离散点为顶点的最小凸多面体(见图2(b)),该凸多面体内接于球面,可用于模拟形态相对规则的碎石骨料。为模拟形态更加不规则的骨料,可引入形态随机变换因子S对内接球面骨料的顶点坐标进行调整,如下式所示:

图2 随机多面体骨料生成

3 传统随机取放法及其效率分析

图3 给出了传统随机取放法[11]的实施流程,主要涉及骨料生成和骨料投放两个环节,且骨料生成与投放是逐个进行的。成功投放一个骨料通常需要在试件(投放域)内随机选取骨料参考点(即为生成该骨料所形成的球的球心)位置进行多次尝试才能实现。对于每次尝试,均需进行计算量密集的可投性判断,即通过大量计算判断随机选择的骨料参考点位置是否能满足当前投放骨料完全位于投放域内以及与已投骨料间无“侵入”等约束条件[1]。

图3 随机取放法实施流程[34]

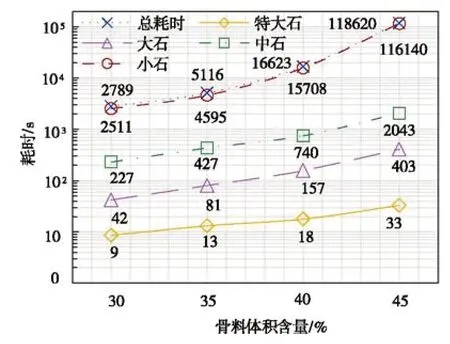

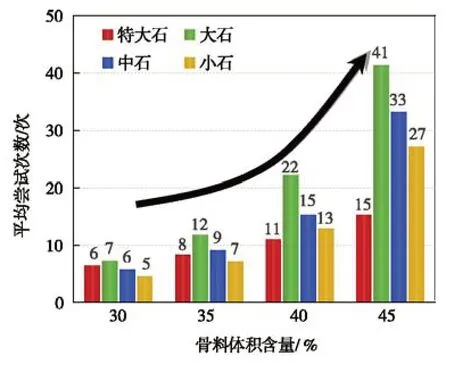

采用传统随机取放法,在配置Intel®CoreTMi9-9900 CPU@3.10GHz 处理器、64GB 内存的计算机上,开展了不同骨料体积含量(30%、35%、40%、45%)下全级配混凝土立方试件(450 mm×450 mm×450 mm)三维细观结构生成,骨料级配为特大石∶大石∶中石∶小石=35∶25∶20∶20。表2 列出了不同骨料体积含量下试件内的各粒级骨料数量及骨料总数量,图4 给出了不同骨料体积含量下的总耗时与各粒级耗时,图5 对比了投放各粒级骨料的平均尝试次数。

图4 不同体积含量下总耗时与各粒级耗时

图5 不同体积含量下各粒级骨料投放平均尝试次数

表2 各粒级骨料数量

从表2 中可以看出,虽然模拟的骨料体积含量明显小于全级配混凝土实际骨料体积含量(60% ~70%),但由于试件尺寸大且为三维问题,故在细观结构生成中仍涉及数量众多的骨料。对于实际骨料体积含量,需要生成和投放的骨料将更多,这是导致全级配混凝土三维细观结构生成耗时长的重要原因之一。

从图4、图5 可知:(1)耗时随骨料体积含量的提高快速增加,35%、40%、45%含量下耗时分别约为30%含量下的1.8 倍、5.9 倍、42.5 倍;(2)不同粒级耗时差异巨大,小石粒级耗时占比超过90%,且骨料体积含量越高,占比越大(45%含量下小石粒级耗时占比达97.9%);(3)投放各粒级单个骨料的平均尝试次数均随含量的提高逐渐增多。导致上述现象的主要原因是:(1)随机取放法的骨料参考点位置是在连续投放域内随机选取的,随着投放域内已投骨料的逐渐增多,可投空间越来越小,成功投放骨料所需的尝试次数越来越多;(2)投放骨料的每次尝试均需遍历全部已投骨料以判断其是否满足无“侵入”约束条件,随着投放域内已投骨料的逐渐增多,每次尝试的计算量会越来越大。此外,在传统随机取放法的实际应用中,为了避免投放单个骨料耗时过长,需对骨料投放尝试次数进行限制,这是导致采用该方法所能达到的最大骨料含量较低的主要原因。

4 三维细观结构高效生成方法

为实现高骨料含量全级配混凝土三维细观结构的高效生成,本文提出一种基于多重点云与分级聚合的全级配混凝土三维细观结构生成新方法(Multilevel Point Cloud and multi-clustering Method,MPCM),详述如下。

4.1 基于分级骨料库的骨料选取如第3 节所述,采用随机取放法时,不仅需要投放骨料,也需要耗时生成骨料[11]。由于在全级配混凝土三维细观结构生成中,涉及数量众多的骨料,故为了提高效率,模拟混凝土生产系统中的成品料堆,建立全级配混凝土分级骨料库,以在骨料投放前完成全部所需骨料的快速选取。为保证骨料随机性,各粒级骨料库中的骨料总数应远大于被选取的骨料数量。在所建立的分级骨料库中,特大石、大石、中石和小石数量分别取为1000、5000、10 000 和100 000。

在投放骨料前,首先依据试件体积、骨料目标体积含量与设计级配,确定各粒级骨料的目标体积;然后从特大石粒级开始,逐级在相应的骨料库中连续随机选取骨料,并计算所选骨料的累计体积,由于所选骨料累计体积并非连续变化,故难以使其与目标体积精确相等,因此,为使得所生成全级配混凝土三维细观结构的实际级配尽可能接近于设计级配,提出用于判断各粒级骨料选取是否完成的准则,如下式所示:

4.2 多重点云及其空间结构为减少投放单个骨料的尝试次数和每次尝试的计算量,提高投放效率,在投放域内构建具有空间结构的多重点云。每重点云对应一个骨料粒级,由布置在投放域内的若干离散点构成,相邻离散点的距离(离散点距)应与对应粒级的骨料粒径相适应(粒径越大,离散点距越大),且不大于对应粒级的最小骨料粒径。

对于全级配混凝土,需构建四重点云,第一重至第四重点云对应的粒级分别为特大石、大石、中石和小石。为便于形成多重点云的空间结构,并考虑到全级配混凝土各粒级最小骨料粒径的倍数关系,给出如下离散点距递推公式:

式中:Di为第i重点云的离散点距。为适应不同尺寸的试件并满足第四重点云的离散点距不大于小石粒级最小骨料粒径(5 mm)的要求,按下式确定第一重点云的离散点距D1:

式中:L为试件尺寸,mm;|x|表示对x向上取整。当L可被40 整除时,第一重至第四重点云的离散点距分别为40 mm、20 mm、10 mm 和5 mm,满足各重离散点距与对应粒级骨料粒径相适应且不大于对应粒级最小骨料粒径的要求;当L不可被40 整除时,通过对L/40 向上取整,可使第一重至第四重点云的离散点距分别略小于40 mm、20 mm、10 mm 和5 mm,从而满足前述对于各重离散点距的要求。以尺寸为450 mm 的全级配混凝土立方试件为例,依据式(7)和式(6),其第一重至第四重离散点距分别为37.5 mm、18.75 mm、9.375 mm 和4.6875 mm。

以混凝土细观分析通常采用的正立方体试件(尺寸为L)为例,阐明具有空间结构的多重点云建立步骤。(1)首先将投放域均匀划分为N1个尺寸为D1×D1×D1的第一重单元域,各单元域的中心点即为第一重点云的离散点,如图6(a)所示;(2)为形成第二重点云,对于第一重点云中的任一离散点,均将其所在的第一重单元域均匀划分为8 个子域(第二重单元域),各子域中心点即为与该离散点关联的第二重点云的离散点,如图6(b)所示;(3)按照上述方法,即可基于上一重点云形成下一重点云,并建立各重点云之间的关联,从而在投放域内构建出具有空间结构的多重点云,图6(c)给出了第一重单元域内的各重离散点分布。

图6 多重点云构建及其空间结构

在三维细观结构生成过程中,多重点云中的离散点可能处于三种不同的状态,分别为自由态、占用态(被已投骨料参考点占用)和覆盖态(被已投骨料覆盖),引入如下状态函数对此进行描述:

4.3 基于多重点云的骨料投放为生成三维细观结构,需由大及小地在投放域中逐个投放骨料。骨料投放基于多重点云进行,即对于某一粒级的某个骨料,通过随机选取该重点云中的自由态离散点作为该骨料参考点位置并进行可投性判断,如果失败,则选取该重点云中的其他自由态离散点再次尝试,反之,则将该离散点状态标记为占用态,并记录投放在该离散点上的骨料序号和更新多重点云状态(即多重点云中离散点的状态)。

对于特大石骨料、大石骨料及中石骨料,如果遍历其所在粒级的自由态离散点均无法成功投放,则放弃该骨料投放。而对于数量占比大(见表2)但体积占比仅约20%左右的小石骨料,考虑到其在全级配混凝土细观结构中不占主导地位,故为避免因投放小石骨料的尝试次数过多导致全级配混凝土三维细观结构生成效率的大幅降低,对投放单个小石骨料的最大允许尝试次数进行限制(本文取为1000)。对于尝试次数达到其最大允许值时仍未成功投放的小石骨料,放弃对其进行投放。

与传统随机取放法相比,在自由态离散点中随机选取骨料参考点位置的优点在于既可保证其位于已投骨料边界以外,又在很大程度上降低了当前投放骨料与已投骨料尤其是同一粒级已投骨料发生“侵入”的可能性,从而可减少尝试次数。

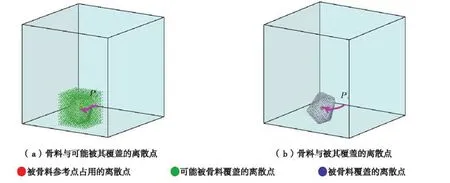

在成功投放某一骨料后,需更新其所在粒级与尚未进行骨料投放粒级的点云状态,若通过遍历上述粒级点云中所有处于自由态的离散点并通过计算判断其是否被该骨料覆盖来实施点云状态更新,耗时势必很长。为此,提出一种基于多重点云空间结构的点云状态快速更新方法。具体而言,在通过占用第i重点云中第j个离散点成功投放某骨料后,依据该骨料所在粒级的最大骨料粒径直接确定第i重点云中位于周围的可能被该骨料覆盖的离散点集该集合中的离散点数量|可按下式计算:

进一步地,基于多重点云的空间结构,可在尚未进行骨料投放粒级的各重点云中,直接确定与关联的离散点集。由于与离散点总数相比,被筛选出的需要通过计算判断其是否被骨料“覆盖”的离散点数量大幅减小,故可实现点云状态的快速更新,如图7所示。

图7 点云状态的快速更新

另一方面,虽然基于多重点云的骨料参考点位置随机选取已在很大程度上减少了尝试次数,但随着前期已投骨料数量的逐渐增多,后期投放骨料通常仍需多次尝试。因此,为提高投放效率,应尽量减小单次尝试所需的计算量。由于每次尝试所涉及的计算量主要用于判断当前投放骨料是否会“侵入”已投骨料,而大多数已投骨料与当前投放骨料相距较远,不存在被当前投放骨料“侵入”的可能,故提出基于多重点云的空间结构直接确定当前投放骨料的邻近已投骨料,从而避免在“侵入”判断中遍历全部已投骨料。具体思路是基于各粒级的最大骨料粒径和多重点云的空间结构,在第一重至当前投放骨料所在粒级点云中,由当前投放骨料参考点位置推求其周围一定范围内的若干个离散点(见图8(a)),这些离散点的共同特征在于其一旦被已投骨料占用,则这些已投骨料就存在被当前投放骨料“侵入”的可能;在此基础上,即可通过读取记录在上述离散点中处于占用态的离散点上的骨料序号直接确定当前投放骨料的邻近已投骨料,如图8(b)(c)所示。

图8 邻近骨料的直接确定

4.4 骨料分级聚合由于全级配混凝土的骨料体积含量高,故可能出现少量骨料投放失败的现象,这会导致实际投放的骨料体积小于目标值和骨料级配的偏离。为此,提出骨料分级聚合技术以弥补各粒级中少量骨料投放失败造成的骨料体积损失。基本思想是在某一粒级骨料投放完成后、下一粒级骨料投放开始前,将各粒级中未能成功投放的骨料“聚合”到该粒级已投骨料中,即通过增大粒径的方式来增加已投骨料的体积,以抵消该粒级少量骨料未能成功投放造成的体积损失。为尽可能减小骨料“聚合”前后的粒径差异,采用小幅等比例膨胀方法进行“聚合”,即对该粒级所有已投骨料粒径采用相同的粒径扩大系数Ce。图9 示意了骨料聚合过程。

图9 骨料“聚合”

假定某一粒级骨料投放完成后,该粒级中未能成功投放骨料的累计体积为VF,已投骨料的累计体积为VS,则基于上述小幅等比例膨胀方法,该粒级已投骨料的粒径扩大系数Ce可按下式计算:

需要说明的是,虽然在“聚合”过程中,骨料粒径增大幅度一般很小,但仍存在“聚合”后骨料粒径超过该粒级最大骨料粒径、超出投放域或“侵入”其他骨料的可能性。因此,对于某一粒级的骨料聚合,应按粒径大小遍历该粒级成功投放骨料由大及小地逐一进行“聚合”并判断“聚合”后的骨料是否会导致上述现象,如果是,则放弃该骨料的“聚合”,反之,则更新该骨料信息。在一次骨料“聚合”未能完全弥补骨料体积损失的情况下,可重复进行骨料“聚合”。

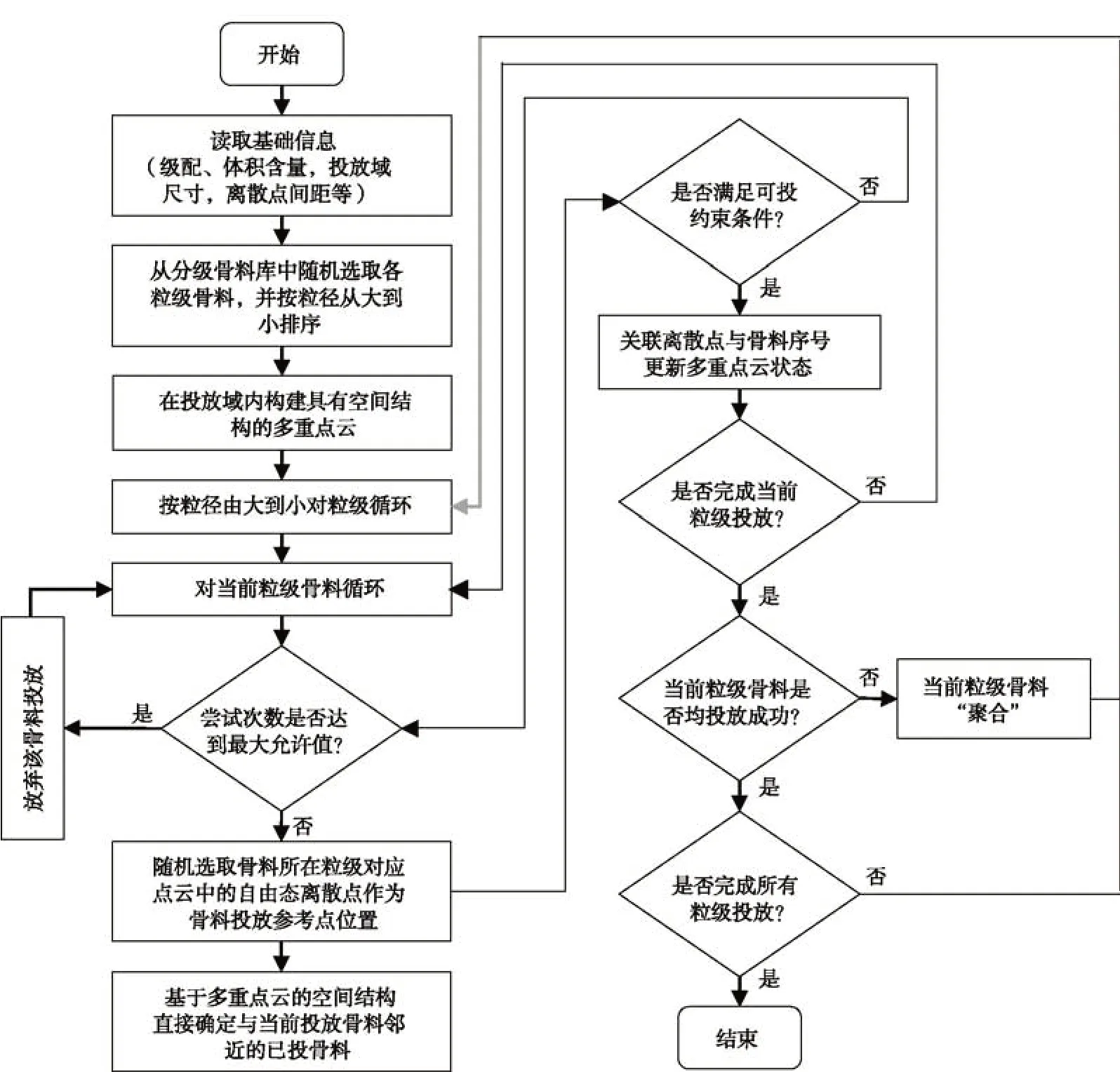

4.5 生成实例与效率分析基于上述方法,在MATLAB 平台上研发了全级配混凝土三维细观结构自动生成软件AutoGMC3D,软件流程见图10。

图10 基于多重点云与分级聚合的全级配混凝土三维细观结构自动生成流程

以某工程大坝混凝土[29]为实例,采用AutoGMC3D 随机生成了一个全级配混凝土立方试件(450 mm×450 mm×450 mm)的三维细观结构。骨料设计体积含量为63.63%,设计级配为特大石∶大石∶中石∶小石=35∶25∶20∶20。第一重至第四重点云的点距分别为37.5 mm、18.75 mm、9.375 mm和4.6875 mm。图11 给出了三维细观结构中各粒级骨料投放体积与“聚合”体积占骨料总体积的百分数,可以看出,除了特大石骨料,其他粒级骨料在投放过程中均出现了少量骨料未能成功投放的现象,且粒级的粒径越小,未能成功投放骨料的占比越高,但经骨料“聚合”,各粒级骨料均达到了目标体积含量,成功生成了高骨料含量全级配混凝土三维细观结构。图12 为各粒级骨料投放和“聚合”后的骨料空间分布。

图11 各粒级投放体积与“聚合”体积占骨料总体积百分数

图12 某大坝混凝土三维细观结构生成实例

此外,为对比分析本文方法与其他方法的生成效率,分别采用本文方法(MPCM)和在已有方法中投放效率较高的“被占区域剔除法”(ORM)[16]开展了第3 节所述四种不同骨料体积含量下的全级配混凝土三维细观结构生成。图13 对比了MPCM、ORM 与TPM 在不同骨料体积含量下的耗时差异,可以看出:(1)三种方法耗时均随骨料体积含量提高而增加;(2)在相同的骨料体积含量下,MP⁃CM 耗时最少,TPM 耗时最多,ORM 耗时介于两者之间;(3)随着骨料体积含量的提高,三种方法耗时差异快速变大,当骨料体积含量为30%时,MPCM 耗时分别为ORM、TPM 的59.36%、17.28%,而当骨料体积含量为45%时,MPCM 耗时仅分别为ORM、TPM 的22.08%、2.68%,表明MPCM 在高骨料体积含量下的效率优势更为明显。

图13 不同骨料体积含量下效率对比

5 结论

本文提出了一种新的全级配混凝土三维细观结构生成方法,并研发了全级配混凝土三维细观结构自动生成软件AutoGMC3D。通过在投放域内形成具有空间结构的多重点云以及骨料分级聚合,可以实现骨料的高效投放和满足全级配混凝土高骨料含量的要求。基于多重点云与分级聚合的全级配混凝土三维细观结构高效生成方法的主要特点及优点是:(1)模拟混凝土生产系统中的成品骨料库,建立分级骨料库,避免了在三维细观结构生成过程中耗时生成数量众多的骨料;(2)利用与各粒级骨料粒径相适应的多重离散点云并动态更新点云状态,减少了投放骨料的尝试次数;(3)基于多重点云的空间结构,直接确定当前投放骨料的邻近已投骨料并实现点云状态的快速更新,大幅提高了骨料投放效率;(4)将各粒级中未能成功投放的骨料“聚合”到该粒级成功投放的骨料中,实现了在不改变设计级配条件下生成高骨料体积含量的全级配混凝土三维细观结构。

实例以及与其他方法的对比分析表明,采用本文方法可高效生成骨料体积含量达60%以上的全级配混凝土三维细观结构,为开展全级配混凝土细观精细仿真奠定了基础。