一种轻量化聚氯乙烯抗石击涂料的制备与性能研究

2022-02-23薛志伟高明明王刚锋

高 蒲,薛志伟,高明明,王刚锋

(核工业二〇三研究所,陕西咸阳 712000)

近年来,国内汽车市场进入成熟的新阶段,新型城镇化逐步推行的过程中,三、四线城市的汽车普及率也将持续提升,来自这些地区的强劲需求将逐步释放,因此国内汽车市场产销量的未来发展潜力还是很大,但价格竞争也会更激烈。对每个车企而言,既要压缩生产过程中原材料消耗成本以便降低终端售价,又要继续投入研发,改善整车NVH(噪声,震动,舒适性),进行轻量化车身发展[1],以提升车辆综合行驶品质为途径,提高品牌车型的竞争力。

聚氯乙烯(PVC)抗石击涂料是汽车生产涂装必备的保护性材料,它是以聚氯乙烯糊树脂作为基料,与增塑剂、触变剂、热稳定剂、增强剂、颜料、填料按一定比例混合而成的一种稳定的增塑糊体系[2]。通常在车底盘、轮包、油箱表面喷涂一层厚度2~3 mm的PVC抗石击涂料,主要用于汽车底盘的防护,起到保护底盘、密封作用。但传统的该类涂料单车使用量较大,每辆车使用8~10 kg,不利于车企成本控制。并且,传统的抗石击涂料按正常喷涂厚度施工,主要作用在于密封、防底盘刮蹭,其隔音降噪能力一般,若要加强隔音能力,就必须大幅提高喷涂厚度,反而加大了车企生产消耗成本,不利于整车售价的降低。但汽车各细分市场车型趋于成熟,中国消费者往往更偏向于价格便宜且行驶舒适性高的品牌车型。在传统的PVC抗石击涂料中加入发泡剂,受热体积膨胀后形成相对膨松结构,在相同的厚度要求下,不仅有利于减少喷涂量,符合轻量化车身要求,也能改善隔音效果[3]。因此,本研究制备了一种轻量化聚氯乙烯抗石击涂料,重点对加入的发泡剂种类、发泡烘烤温度、添加量、生产工艺进行了探讨,通过调整各组分,以满足产品品质要求。

1 实验部分

1.1 主要原材料

P450糊树脂、Sb100掺混树脂:上海氯碱化工股份有限公司;邻苯二甲酸二异壬酯(DINP):镇江联成;氧化钙:上海殿宁化学品有限公司;重钙:四川贡嘎雪新材料有限公司;D80降黏剂:荆门石化;活性纳米碳酸钙:山西新泰恒信纳米材料有限公司;氧化锌:大连氧化锌厂;附着力促进剂SY-533:无锡盛意合成材料有限公司;物理微球发泡剂(F-48D、F-78D、F-102D、F-82D)、改性偶氮二甲酰胺(改性AC发泡剂)化学发泡剂:北京森昌泰和科技有限责任公司。

1.2 试样的制备

小试制备:按表1配方,将附着力促进剂、60%DINP增塑剂、发泡剂加入捏合混合器内,捏合5 min,随后加入剩余增塑剂、P450糊树脂、Sb100掺混树脂、降黏剂、氧化钙、重钙、氧化锌、活性纳米碳酸钙,捏合搅拌50 min,再抽真空熟化静置24 h后测试性能。

表1 轻量化抗石击涂料基本配方Table 1 Formula of lightweight chip-resistant coatings

1.3 性能测试

湿密度ρ0:按GB/T 13354—1992测定烘烤前样品密度。

发泡倍率:用固体电子密度计称取电泳板质量(m1)和体积(V1),在电泳板上涂覆60 mm×40 mm×2 mm试样,然后称取电泳板和试样的总质量(m2),再将试板放入烘箱中,在指定温度下烘烤30 min,冷却凉置24 h,称取电泳板和干膜的总体积(V2)。烘烤前试样体积(V3)按式(1)计算;烘烤后试样的发泡倍率(P)按式(2)计算。

抗弯曲性:制作60 mm×40 mm×2 mm试样电泳板,在150℃烘烤30 min,冷却至室温,按GB/T 6742—2007方法,将试板绕圆柱涂面向外,内对试板弯折90°,24 h后检查弯曲面裂纹情况。

耐冲击性:制作60 mm×40 mm×2 mm试样电泳板,在150℃烘烤30 min,冷却凉置24 h,按照GB/T 1732—1993测试漆膜耐冲击性。

邵氏硬度:制作90 mm×50 mm×6 mm试样电泳板,在150℃烘烤30 min,冷却凉置24 h,采用邵氏A型硬度计,按照GB/T 531.1—2008进行测定。

抗石击性:制作150 mm×70 mm×2 mm试样电泳板,在150℃烘烤30 min,冷却凉置24 h,将试板直接在试板夹具上夹好,在抗石击试验仪料斗内装上1000 g鹅卵石(直径在9.5~16.5 mm),将空气压力调到(0.5±0.02)MPa,然后打开气阀,等所有鹅卵石被射完后,重新装上鹅卵石,重复冲击,共冲击15次,关闭气阀;取出试板,用胶带粘贴整个石击面,然后用手迅速撕下胶带,观察涂层表面是否有剥离或裂纹。

2 结果与讨论

2.1 发泡剂种类的影响

PVC抗石击涂料在一定的烘烤温度下,树脂颗粒开始吸收增塑剂并发生熔融交联,同时发泡剂发生物理或化学变化,使涂层体积变大,冷却后形成具有疏松结构的涂层[4]。化学发泡剂在一定的烘烤温度下自身发生化学反应,释放出大量气体,使涂层膨大。物理发泡剂受热后,颗粒本身含有的碳氢化合物挥发变成气体,气体膨胀后增大了发泡剂体积[5],进而间接使涂料涂层体积增大。本研究考察了不同的物理微球发泡剂及改性偶氮二甲酰胺(改性AC发泡剂)化学发泡剂对涂层状态的影响,设定烘烤温度140℃,时间为30 min,发泡剂加入量均为0.2%,结果如表2所示。

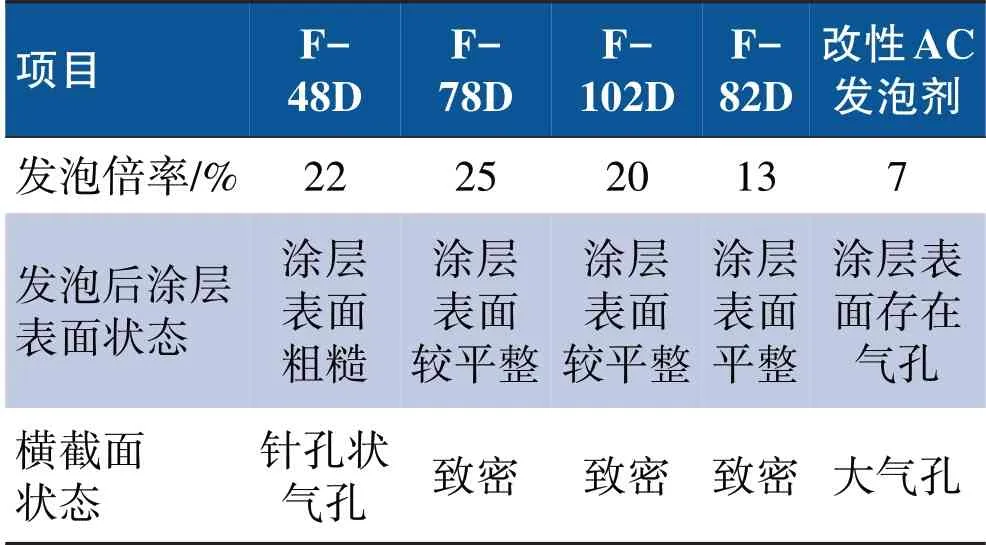

表2 发泡剂对涂层状态的影响Table 2 Effect of foaming agent on sample perfor⁃mance

从表2可见,F-78D发泡倍率较大,涂层表面较为平整,横截面致密。F-48D虽然发泡倍率次之,但是涂层表面已出现大量微球破裂的现象,导致涂层表面粗糙,与横截面一样有针孔状气孔,说明该烘烤温度已超过了其发泡的最大承受温度,微球发生破裂。与F-78D相比,F-102D发泡倍率略低,这是因为其发泡所需的温度较高,微球并没有膨胀完全,涂层表面状态与F-78D一致。F-82D发泡倍率最小,为13%,但其涂层表面更平整,这可能与其微球内含有的发泡剂量小有关,在相同烘烤条件下,微球自身膨胀的倍率越小,影响表面程度也越低。改性AC发泡剂受热释放出大量氮气、二氧化碳等气体[6],从试样表面大量溢出,有明显气孔,试样发泡倍率也较低,横截面成多孔结构。

2.2 烘烤温度的影响

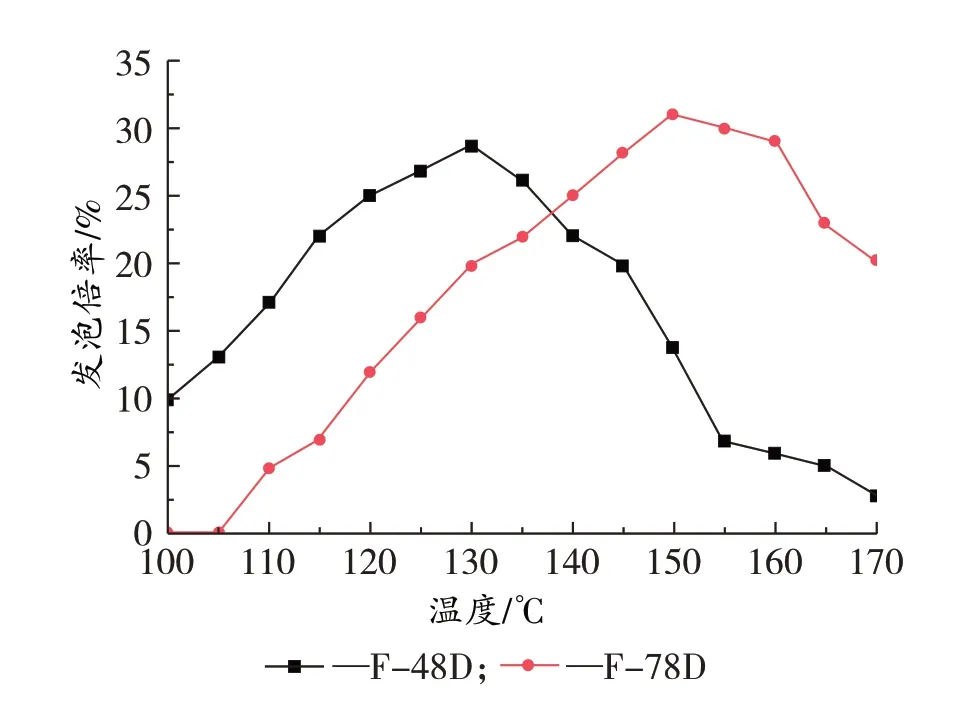

综合考虑加入具有较大发泡倍率的发泡剂以降低成本,分别研究加入0.2%的F-78D、F-48D微球发泡剂后,烘烤时间为30 min时不同烘烤温度对试样涂层发泡倍率的影响,如图1所示。

图1 温度对涂层发泡倍率的影响Fig.1 Effect of temperature on foaming rate

由图1可以出,加入F-78D与F-48D的试样具有不同的最佳发泡温度范围,加入F-78D的试样起始发泡温度较高,105℃时未见发泡,而同条件下F-48D发泡倍率为13%。F-48D的试样达到最大发泡倍率的温度低于F-78D的试样,为130℃,发泡倍率能达到29%,但高过此温度后,超过了发泡微球的最大承受温度,发生破裂,试样发泡倍率开始下降。F-78D的试样直到150℃才达到最大发泡倍率,随后发泡倍率也逐步下降。而在2个试样发泡倍率的交叉点上,发泡倍率约为23%,虽然发泡倍率一致,但从试样烘烤后涂层表面状态来看,F-48D的试样由于发泡微球的破裂,涂层表面较为粗糙,而F-78D的试样涂层表面较为平整,发泡微球没有破裂现象。因此,加入不同型号的发泡剂的试样具有各自的较佳发泡温度范围,在相同温度下塑化后的涂层具有不同的发泡倍率,超过一定温度后,发泡倍率下降。即使同一烘烤温度获得的相同发泡倍率的涂层,涂层表观状态也不一样。

2.3 发泡剂用量对涂层性能的影响

考虑到试样的基体树脂聚氯乙烯糊树脂实际烘烤条件在140~150℃塑化较充分[7],选择F-78D微球发泡剂较合适,在150℃烘烤30 min,研究发泡剂用量对耐冲击性、抗石击性、抗弯曲性及硬度的影响。

由表3可知,当F-78D添加量至0.8%时,抗弯曲测试中弯曲面出现了裂纹,随着添加量增大,弯曲面断裂。耐冲击性测试中,添加量为0.6%时,冲击坑边缘出现裂纹,随着添加量增大,裂纹增多,添加量为1.0%时,冲击坑底部破裂,露出底部基材电泳漆板。抗石击性变化也有相同趋势,发泡剂添加量为0.8%时出现表面明显裂纹,内聚力下降后导致胶带撕扯后表层部分剥离。耐冲击性、抗石击性及抗弯曲性下降的原因主要是发泡剂使得抗石击涂料涂层体积增大,但也大大降低了涂层的内聚力,随着涂层硬度的下降,会具有更好的软弹性,但过大的发泡倍率会使涂层抵挡冲击的韧性不足,在受到石头等冲击后易于破损。考虑到实际需要的发泡倍率,加入0.8%发泡剂,研究了糊树脂P450和掺混树脂Sb100在配方中的质量比对涂层性能的影响,结果如表4 所示。

表3 发泡剂用量对涂层性能的影响Table 3 Effect of foaming agent contents on sample performance

表4 树脂质量比对涂层性能的影响Table 4 Effect of resin ratio on sample properties

由于耐冲击性测试较抗石击性测试对单点的冲击性更强,所以需要提高较大的内聚力才能保证冲击坑无露底,无裂纹,经过试验,当聚氯乙烯糊树脂P450与Sb100质量比为27∶3时,试样的耐冲击性、抗石击性及抗弯曲性测试均合格。

2.4 生产工艺的研究

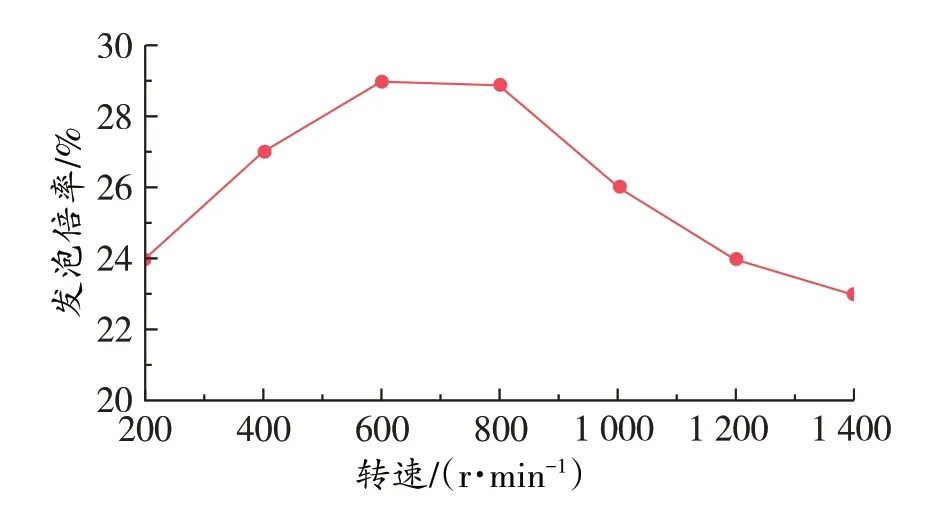

经过放大生产后的发泡型PVC抗石击涂料应保持较大的发泡倍率,为获得均匀发泡的涂层,保证实际生产效率,对生产过程中高速分散搅拌速度,三辊研磨进行研究,选择较佳的工艺条件。微球发泡剂F-78D加入量为0.2%,糊树脂加入量为27%,掺混树脂加入量为3%,其他组分含量如表1所示,烘烤温度为150℃。按顺序向反应釜中加入发泡微球,全部聚氯乙烯树脂,附着力促进剂及60%增塑剂,先在指定分散转速下分散5 min,再加入其余增塑剂、降黏剂、填料、热稳定剂,再低速(30 r/min)分散40 min,研究分散转速对发泡倍率的影响,结果如图2所示。

由图2可知,随着转速提升,微球发泡剂分散更均匀,发泡倍率也逐步提升,在600~800 r/min,发泡倍率趋于平稳,当转速进一步提升时,发泡倍率反而下降,这可能因为转速提升虽有利于分散均匀性,但同时过大的剪切力会破坏发泡微球壳体,使发泡微球破裂,导致起发泡作用的微球数量减少。实际生产中,由于反应釜容积增大,会存在少量的未分散开的大颗粒需要研磨处理,使细度≤100μm。分散完成后,试样通过三辊研磨工艺后的发泡倍率如表5所示。

图2 分散转速对发泡倍率的影响Fig.2 Effect of dispersion speed on foaming rate

表5 研磨对试样发泡倍率的影响Table 5 Effect of grinding on foaming rate

从表5可以看出,研磨后试样发泡倍率大幅下降,虽然研磨有利于降低细度,保证产品施工过程喷涂流畅性,但在研磨挤压颗粒的过程中会使发泡微球大量受压破裂,影响发泡倍率。因此,经试验调整后,采用二次加料工艺,即先将全部聚氯乙烯糊树脂、附着力促进剂及60%的增塑剂,高速分散5 min成糊状,加入其他原材料,低速(30 r/min)分散35 min形成预混合物,辊压研磨后待细度达标后,加入反应釜,再加入微球发泡剂600 r/min循环分散5 min,然后静置熟化,避免了发泡倍率的损失。经配方调整,按调整后的工艺生产,发泡剂用量0.8%,糊树脂加入量为27%,掺混树脂加入量为3%,其他组分用量如表1所示,最终涂料配方发泡后主要性能如表6所示。

表6 轻量化聚氯乙烯抗石击涂料性能测试结果Table 6 Testing results of lightweight chip-resistant coatings

3 结 语

(1)制备了一种轻量化的聚氯乙烯抗石击涂料。加入不同的发泡剂后,由于发泡剂自身的起泡温度范围不同,试样的发泡倍率和表面状态不同。在140℃,采用化学发泡剂(改性AC发泡剂)的试样有明显气孔,而采用发泡微球的试样表面状态较好且发泡倍率较高。

(2)考虑到试样的聚氯乙烯糊基体树脂在140~150℃塑化较充分,选择F-78D微球发泡剂较合适,在150℃能获得较大的发泡倍率。随着添加量的提升,试样的耐冲击性、抗石击性和抗弯曲性逐渐下降,硬度降低,试样更软弹,需提高糊树脂P450添加量,降低掺混树脂Sb100添加量以满足力学性能的要求。

(3)生产过程中,高速分散和研磨工艺会造成发泡微球的破裂,影响最终发泡倍率,应控制转速在一个适当的范围。一次加料法生产的试样研磨后发泡倍率会大幅降低,应采用二次加料的方法生产。