基于无人驾驶的小麦密行精密播种机组的 设计与试验

2022-02-21詹文轩王家忠弋景刚赵春明

詹文轩,王家忠,弋景刚,姜 涛,赵春明

(1.河北农业大学 机电工程学院,河北 保定 071001;2. 天津易鼎丰动力科技有限公司,天津 300380)

小麦密行播种技术是依据现有的小麦条播方式改进而来,在不改变播种量的前提下,通过减小播种行距,增大了播种粒距,使小麦在田间分布均匀度变高,小麦生长充分利用了水土资源,从而使小麦更好的成长,达到小麦增产的目的[1]。要实现小麦高产的目标,必须注重农机与农艺的相结合[2-3]。小麦播种的农艺要求是精确的粒距、行距和适宜的种植深度,合理的安排麦种排列,充分利用土壤环境,使小麦能有更好的生长状态,协调个体与整体关系,从而达到高产目的[4]。

国内播种作业多为人工操作农机具来实现,为了保证直线度,播种作业前需人为画线辅助农机具的直线行驶,由此作业费时费力且直线度较差。目前通过加装导航系统对传统农机具改装的方式来取代传统有人驾驶农机具作业,虽减轻了人员劳动强度,但换行作业时仍需人为辅助操作且对行精度较差。为了实现小麦的密植播种和华北地区小麦玉米联作的农艺要求,能够实现玉米播种的对行免耕作业,将自动导航技术和精密播种技术相结合是最佳选择。而基于无人驾驶技术的小麦播种机的研究较少,所以为了提高小麦产量,满足小麦精密播种及小麦玉米联作的需求,本文设计了基于无人驾驶技术的小麦密行播种机组。

1 总体方案设计与工作原理

1.1 小麦密植播种农艺与要求

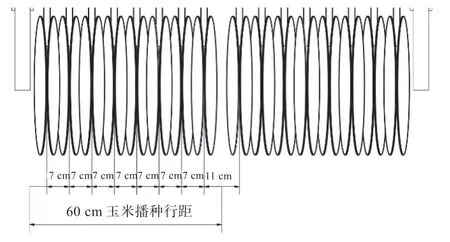

华北地区冬小麦播种行距为7.5 cm,株距在1 ~3 cm,播种深度在3 ~5 cm 时最有利于小麦生长[5]。但考虑到河北地区小麦玉米种植采用联作的方式,完成小麦收割后玉米播种行距为60 cm 的需求,小麦播种机采用“八密一稀”的开沟器排布方式,使得玉米在小麦播种稀行内播种,可减少小麦根茬对玉米播种的影响,降低播种部件堵塞的可能性,而且开沟小有利于玉米播种的保墒,实现玉米对行免耕播种的效果。

采用“八密一稀”的小麦密植播种农艺对农机具作业有一定要求,为保证精密播种采用的单粒排种器从结构上实现种子的单粒排种,合理的株距是基于整机作业速度下排种器合理的转速来实现。整机的直线行驶能力和对行精准性是能否实现“八密一稀”播种方式的关键,组合导航系统为整机作业过程中提供精准的定位和整机准确的位姿信息,由此整机作业要求的时速以及直线度能得到保证,而且换行作业相邻行程间邻接行距的精度能够得到保证,使得“八密一稀”的播种方式得以实现。

1.2 总体结构

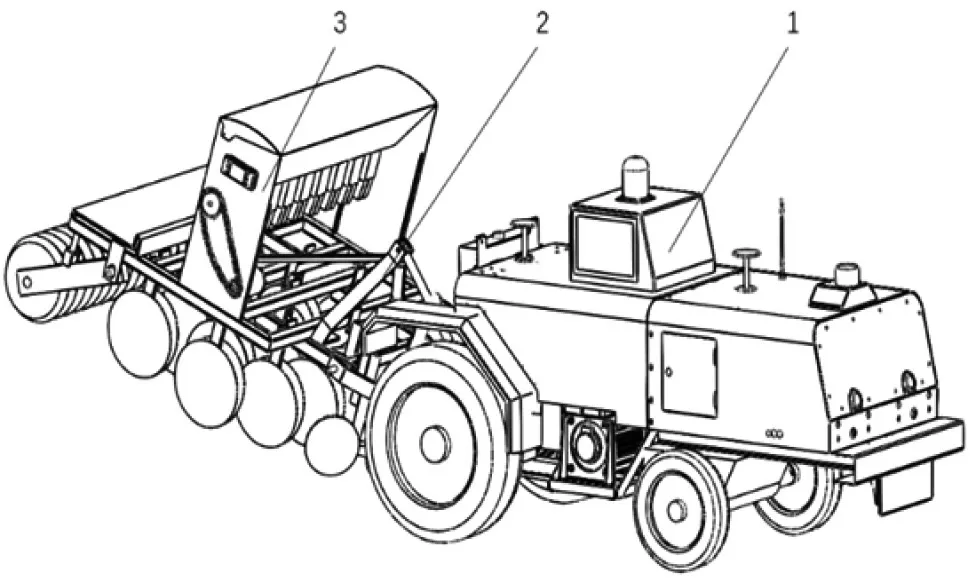

无人驾驶小麦密行播种机组主要由无人驾驶电动拖拉机和小麦精密播种机以及液压悬挂系统组成,如图1 所示。其中无人驾驶拖拉机的组合导航系统主要包括组合导航接收机、通信模块、RTK-GNSS接收天线,而全车动力系统由三元锂电池组、驱动电机、整机液压系统、燃油增程器组成,整车的控制由整车控制器和工控机共同完成;电控播种机由种箱、排种器、镇压滚、合墒器、开沟盘、步进电机、步进电机驱动器以及电机控制器组成;播种机与无人驾驶拖拉机采用三点悬挂连接,播种时拖拉机悬挂将播种机放下,由无人驾驶拖拉机牵引作业。播种机安装有16 个开沟盘,考虑到玉米播种行距为60 cm,采用“八密一稀”的设计小麦播种机中间行行距为11 cm 其余均7 cm。

图1 整机简图Fig.1 Machine sketch

1.3 工作原理

(1)播种机组工作前,无人驾驶拖拉机需记录地块大小与形状。车辆运行时根据车后桥上方的GNSS 天线的测位和IMU 测得的姿态角,经工控机运算无人驾驶拖拉机后轮外侧轨迹作为作业地块形状录入到导航作业系统中,再输入作业要求后生成地图并自动规划机组作业路径。(2)当整车需前进时,整车控制系统给予驱动电机控制器信号后,驱动电机驱使整车前进。(3)当整机需要转向、制动以及悬挂的举升动作时由整车控制器分别控制各比例阀使转向液压缸、制动缸、举升油缸来实现动作。(4)开始作业时,液压悬挂将播种机落下并牵引其前进,电控播种机依据整机实时行驶速控制小麦播种速度和播种量。(5)当完成单行作业时液压悬挂将播种机举升,同时停止电源对电控播种系统的供电,使得排种器停止工作,由此完成一个作业循环。

2 组合导航控制原理

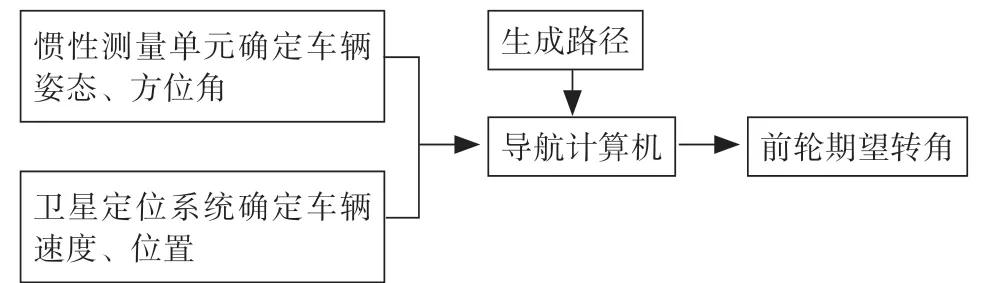

双天线RTK-GNSS 系统主要包括基站和移动接收机,移动接收机上连有移动站主、副卫星接收天线和差分信号天线[6]。4 G 差分模块接收基站传输的定位误差,RTK-GNSS 系统通过北斗卫星定位整机实时位置与传输信号差分处理,获得整机行驶速度以及实现厘米级准确定位,而IMU 惯性测量单元通过计算车体的姿态和方位角预测整机当前位置,并通过导航系统与卫星定位的位置进行比较并修正。如图2 期望转角解算方式所示,导航计算机依据当前车辆信息和规划路径采用纯追踪算法[7]最终解算出车轮期望转角。

图2 期望转角解算方式Fig.2 Expected steering angle calculation method

确定好的前轮期望转向角度信号通过串口传送到VCU(整车控制器),而整车控制单元依据接收到的期望转向角和前轮霍尔角度传感器实时测量到的角度信号计算出转向控制量,然后经由输出控制模块将数字信号转换成实际电压信号发送给三位四通电磁比例换向阀[8],进而控制转向液压缸的移动,由此得以实现机组的自动转向,使整机能够按规划路径完成行走。

3 关键零部件设计

3.1 小麦密植播种机结构设计

由于河北地区的小麦玉米种植方式为一年两熟,考虑到小麦收获后玉米的免耕播种作业,如图3 为小麦播种机开沟器的方式排布,开沟器按“八密一稀”的方式排布,由此最小行距为7 cm,最大行距为 11 cm,行距之和为玉米播种行距60 cm,使得玉米播种时播种行内无小麦根茬影响,减少玉米免耕播种机作业部件堵塞的状况。

图3 “八密一稀”开沟盘排布方式Figure 3 The arrangement mode of groove plate for Eight thick and one thin

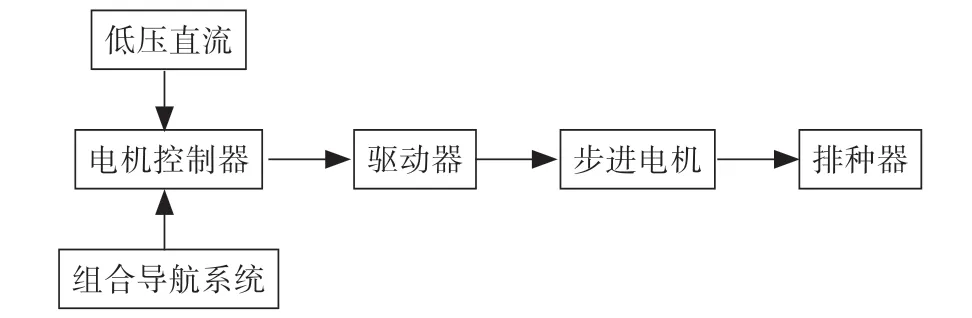

如图4 所示,电控播种机工作时,组合导航系统将车速信号通过总线输入到电机控制器中,电机控制器对信号进行处理后,控制步进电机达到相应转速,带动排种轴转动实现排种器排种,相较于传统播种机取消了地轮传动的结构,避免了地轮打滑对播种精度的影响,并且结合行驶速度调节播种盘转速保证播种株距的准确性。当完成播种作业时,VCU 控制举升继电器、电控播种机供电继电器实现液压悬挂对播种机的举升以及排种器的转动停止。

图4 电控播种系统结构简图Fig 4 Electronic control seeding system structure diagram

小麦排种器采用的排种盘直径为15 cm,充种槽个数45 个且从结构上实现单粒播种,播种株距为2 cm[9],排种盘线速度与作业行驶速度关系如下:

式中:vp—排种盘线速度(m/s);

D—排种盘直径(m);

δ—地轮滑移率,由于未采用地轮取值为0;

n—排种盘转速(r/s);

v—整机行驶速度(m/s);

q—穴粒数,排种器单粒排种取1;

Z—充种槽个数;

t—株距(m);

3.2 功耗计算与动力系统匹配

3.2.1 驱动电机匹配设计 驱动电机的输出功率应满足整机工作过程中的所有消耗,其中包括牵引功率、滚动阻力损失功率、传动系统损失功率。则驱动电机的有效功率关系如下:

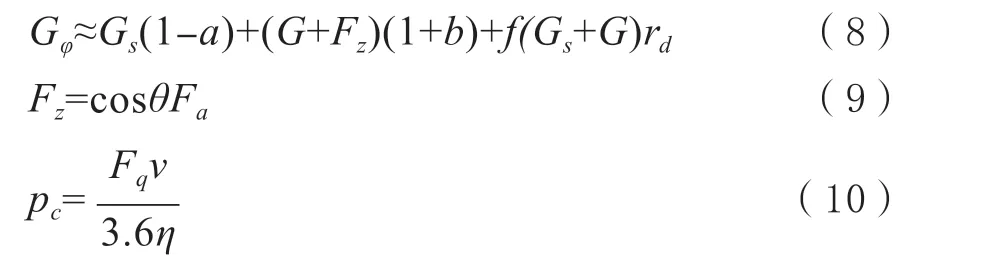

式中:p—驱动电机有效功率(kW);

pT—牵引功率(kW);

pf—滚动阻力损失功率(kW);

pc—传动系统损失功率(kW);

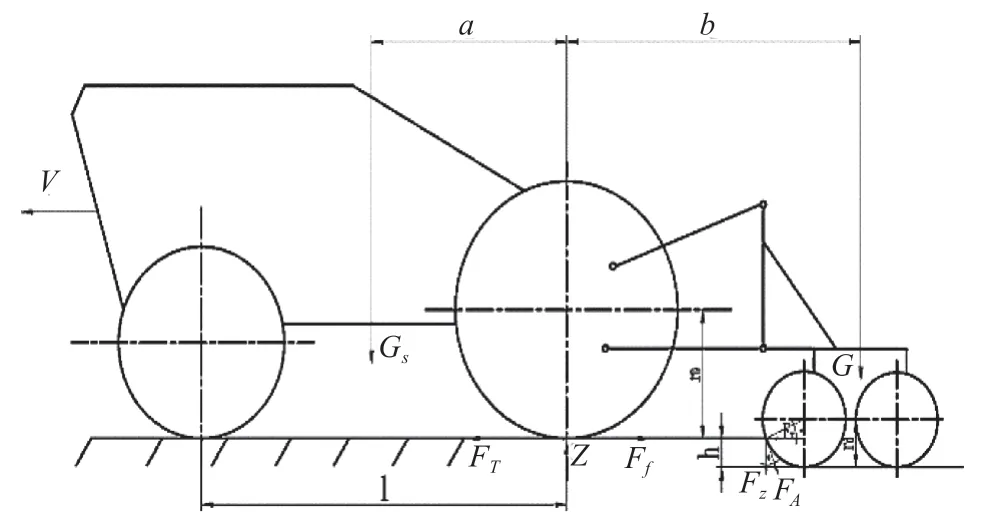

拖拉机行驶受力如图5 所示,牵引力FT表示拖拉机牵引农机具的能力[10],而功率储备一般不低于1.2 倍实际功率需求[11]:

图5 拖拉机行驶受力简图Fig.5 Sketch of tractor driving force

式中:FT—拖拉机牵引力(N);

Fq—切线驱动力(N),工作时切线驱动力应不大于拖拉机附着力,即Fq≤Fφ,计算采用附着力Fφ取代;

Ff—滚动阻力(N);

f—滚动阻力系数,参考农机设计手册值0.17;

Gs—拖拉机使用重量(N);

Ms—拖拉机使用质量(kg),取550 kg;

g—重力加速度,取值9.8 m/s2;

β—功率储备系数,取1.2;

采用的双圆盘开沟器直径为300 mm,当入土深度在4 ~8 cm 时平均阻力为80 ~160 N[12],拖拉机附着力计算公式为[10]:

式中:φ—附着系数,已耕地取值0.5;

Gφ—拖拉机附着重量(N);

G—悬挂农具重量(N),取值1 960 N;

l—拖拉机前后轮轮距(m);

a—拖拉机重心与驱动轴的距离(m);

b—拖拉机驱动轴与农具重心的距离(m);

rD—拖拉机驱动轮半径(m);

Fz—悬挂农具工作阻力垂直分力(N);

Fa—双圆盘开沟器工作阻力(N),取值120 N;

市场行情的好坏决定着生猪价格的高低,直接关系到规模养猪场的经济效益。精明的养殖户,要随时把握好这个关键。行情好时,加大投入,尽快生产出高质量的产品,及时扩大销量,减少库存量。行情不好时,及时调整优化猪群结构,缩小育肥猪群,增加优良繁殖猪的头数,等待养殖周期回转,以备东山再起。但是,一些缺乏远见的养殖户,则是反其道而行之。行情好时,一味扩大养殖规模,惜售产品;行情不好时,不惜血本全部抛售存栏,转产转业。从而造成了很大的经济损失。

θ—开沟阻力与垂直分力夹角;

h—开沟深度(m),开沟深度取0.05 m;

rd—开沟盘半径(m),采用开沟盘半径0.150 m;

η—动力传递效率,齿轮减速器传递取0.9;

根据上式公式计算得出电机输出功率约为9.53 kW,因此选择额定功率为10 kW 的三相交流变频电机作为驱动电机。

3.2.2 电能匹配与续航能力设计 在确定电机选型后,考虑到整机的作业续航能力需合理匹配电池包。电池容量需满足放电功率和续航时间的要求,电池容量与放电功率的关系如下[13]:

式中:k—放电倍率,取值1.5;

p0—整机电器消耗功率(kW),取值0.7 kW;

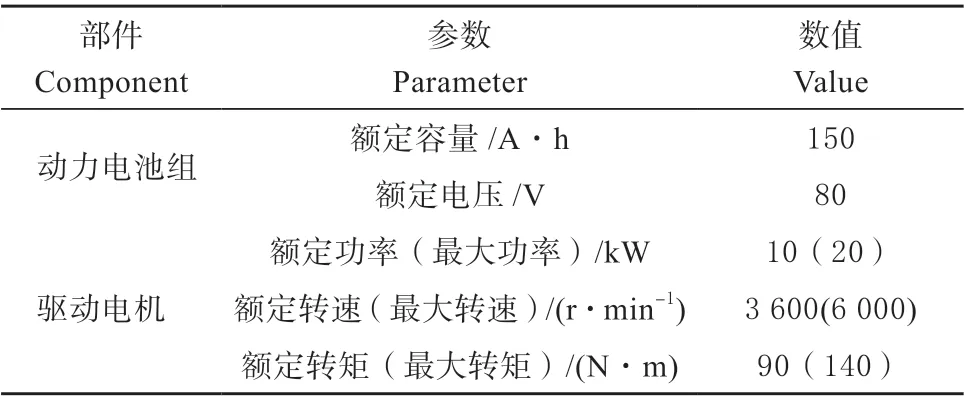

由上式计算可得80 V 电压的电池容量大于72 A·h,考虑到作业需求以及整机内部尺寸选择电池包总容量为150 A·h,整机工作续航时间约可达 2.08 h。综合各类电池性能,选择了能量密度较高且稳定性好的三元聚合物锂电池[14]。动力电池组与驱动电机的主要技术参数如表1 所示。

表1 动力电池组与驱动电机技术参数Table 1 Technical parameters of power battery pack and drive

4 样机试验

4.1 试验过程

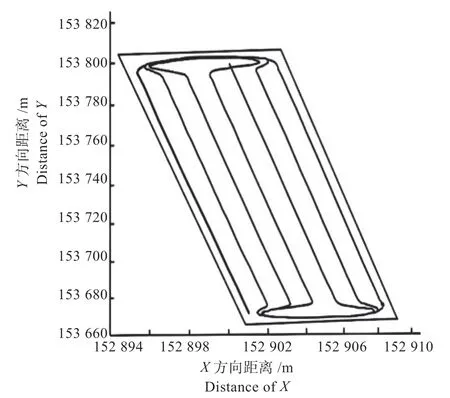

试验于2020 年10 月13 日在河北省辛集市马庄乡保高丰农场进行。首先需要将作业区块形状大小录入到导航系统中,采用的千寻基站定位信号经差分后通过通信模块发送给车载组合导航接收机,由此获得整机的精准定位信息,使作业区块形状及面积和大小录入到导航系统中。在输入播种机作业幅宽以及相关作业参数后,工控机规划出合理的作业路径,作业路径如图6 所示。

图6 无人驾驶作业路径Fig.6 Driverless operation path

在完成路径的规划和作业参数的设置后,无人驾驶拖拉机位于路径起始点开始工作,液压悬挂将播种机放下,与此同时供电继电器闭合,低压电源为电控播种系统供电,整机开始播种作业,作业情况如图7 所示。

图7 播种作业情况Fig7. Sowing operation

4.2 试验结果分析

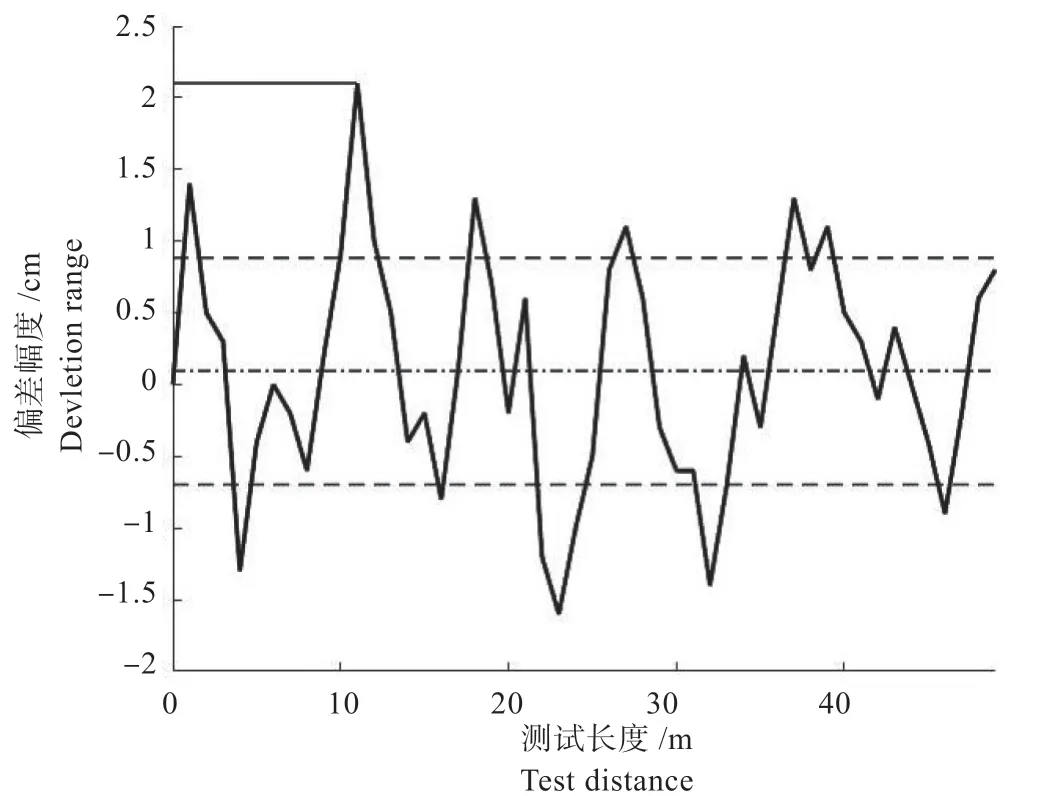

(1)直线度试验分析

直线度是用于评估直行作业精度的指标,这是评估基于导航信息的无人作业机械和系统的控制性能的重要指标[15]。因此,在规划好路径后无人驾驶拖拉机以5 km/h 的速度开始作业,以拖拉机作业起始点为基准,选取其中一个工作行程中的单一播种行作为测量对象,测量其到行驶边界的距离以此为参照,并以相同方式每隔1 m 的距离作为测量点,测量50 m 的作业长度比较各测量点数据与参照数值的偏差作为作业横向偏差。横向偏差幅度与作业效果如图8 所示,横向的最大偏差为2.1 cm,平均偏差为0.1 cm,标准偏差为0.79 cm。结果表明基于导航控制系统的无人驾驶拖拉机具有较好的直线追踪能力。

图8 无人驾驶拖拉机横向偏差Fig8. Unmanned tractor lateral deviation

(2)精准度试验分析

考虑到“八密一稀”的作业要求,换行作业相邻行程间邻接行距应为11 cm,现测量了无人驾驶拖拉机播种作业时入行和出行时邻近幅宽相邻的行距,测得播种机入土作业与完成一行作业时,相邻行程间邻接行距最大行距为12.6 cm,最小行距为 9.6 cm,最大偏差为1.5 cm,平均偏差为0.48 cm,能够满足“八密一稀”的作业要求。

5 结论

(1)根据小麦密植播种和小麦玉米联作农艺要求,研发了无人驾驶小麦密植播种机系统。无人驾驶拖拉机采用组合导航系统和工控机以及整车控制器作为全车的控制系统,同时基于整机功耗和动力需求选配10 kW 三相交流变频电机、150 A·h 三元锂电池作为整机的动力系统组成。

(2)将组合导航系统测得的整机行驶速度作为输入信号,通过排种器转速n与整车行驶速度v之间的关系,计算出步进电机转速,实现了电控播种作业。播种机开沟盘采用“八密一稀”的布置方式为小麦收获后玉米播种提供良好的播种环境。

(3)经试验可以得到当整机以5 km/h 的速度作业时,整机的横向最大偏差为2.1 cm,而平均偏差为0.1 cm,具有较好的直线行驶能力,换行作业相邻行程间邻接行距最大为12.6 cm,平均偏差为0.48 cm,能够满足换行作业时整机作业相邻幅宽行间距11 cm 的作业需求。