热解条件对西湾煤与秸秆流化床加压共热解的影响*

2022-02-10王宁波刘巧霞王武生张晓欠

黄 勇 王宁波 刘巧霞 王武生 刘 丹 张晓欠 靳 皎

(1.陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,710000 西安;2.石油和化工行业化石碳氢资源高效利用工程研究中心,710000 西安)

0 引 言

基于低变质烟煤与生物质的自身组成与结构特征,选择以中低温热解为主的清洁转化技术可有效提高煤热解转化率和焦油品质,对缓解能源供需不平衡、提高煤炭资源利用率以及规模化利用生物质资源具有重要意义。压力是影响低阶煤与生物质共热解过程的重要因素,加压条件下的化学反应、传质和传热等过程受热解条件的影响较大,导致共热解规律较低阶煤与生物质单独热解更为复杂[1-2]。因此,研究不同热解条件相互作用对共热解过程的影响,对掌握加压条件下共热解的规律具有重要意义。

原料种类、反应器类型和热解条件等因素影响低阶煤与生物质共热解过程的反应机制尚不明确,是否存在协同效应也没有定论,导致研究者的认识各不相同[3-4]。生物质热解产生的氢与煤热解自由基发生加氢饱和反应,在热解效率、脱硫和脱氮等方面存在协同效应。王俊丽[5]在固定床反应器中研究低阶煤与生物质的共热解特性,结果表明,在550℃时生物质掺混比为33%条件下,焦油产率增加,焦油中含氧化合物含量升高,烃类含量降低,协同效应明显。易霜等[6]在自制的干馏装置中开展褐煤与甘蔗渣的共热解实验,发现在甘蔗渣掺混比为20%时焦油产率的实验值比理论值高9.61%,半焦的比表面积增大,孔径分布改善。GUOet al[7]在固定床反应器中研究褐煤与木屑的共热解特性,结果表明,生物质中碱金属和碱土金属元素改变了煤的黏结性,破坏煤黏结成焦过程,促进煤中挥发分的析出,提高了共热解油产率。唐初阳[8]在管式干馏炉中研究棉杆、稻壳与低阶煤的共热解过程,发现生物质中矿物质催化热解反应,热解油中脂肪烃和芳烃化合物含量增加,提高了热解油的产率及品质。然而也有不同意见,相比于煤分子结构中CC键,生物质中C—C键和醚键的键能较低,二者热解温度区间不匹配,生物质热解产生的氢分子提前挥发,难以参与煤热解过程。亚力昆江等[9]等在热天平和管式炉反应器中研究木屑与烟煤在终温650℃条件下的共热解规律,烟煤与木屑的热解温度相差100℃~175℃,热解反应不同步导致二者无协同作用。贺越[10]考察了不同比例下麦秆和无烟煤的共热解特性,发现共热解转化率是煤与生物质单独热解时转化率的简单叠加,未产生协同效应。

1 实验部分

1.1 原料

本实验选取西湾煤(X W)和秸秆(MG)为研究对象,对样品进行破碎、筛分,选取粒径0μm~300 μm的样品,在110℃条件下烘干8 h后备用。生物质掺混比(w(BR))分别为0%(质量分数,下同),10%,20%,30%,40%,50%,70%和100%。西湾煤和秸秆的工业分析和元素分析见表1。

表1 西湾煤和秸秆的工业分析和元素分析Table 1 Proxi mate and ulti mate analyses of X Wand MG

1.2 装置与方法

本实验在公斤级流化床加压热解装置上进行(如图1所示)。装置由气源单元、进料单元、反应单元、气固分离单元以及气液分离单元等组成,处理量较大,工艺流程完整,易于工程化放大。实验条件:操作温度为500℃~650℃,操作压力为常压~1.0 MPa,热解气氛为100%N2,100%CO2,50%CO2+50%H2,输送气量为10 L/min~20 L/min,流化气量为20 L/min~40 L/min。

图1 工艺流程Fig.1 Schematic diagram of procedure

通入预热后的流化气和预热气,开启电伴热将反应器、旋风分离器和深度除尘器等设备升至实验温度。通过调节减压阀开度,控制装置压力达到实验要求。待系统稳定后,开启下料阀,控制下料速率为1.0 kg/h~5.0 kg/h。实验结束后将系统降至常温、常压状态,收集液相和固相产物。液相产物从分离塔、一级气液分离器、二级气液分离器收集,除去水分和灰分后,差减法计算共热解油产率。固相产物从排焦罐、半焦收集罐、细粉收集罐收集称重。用二氯甲烷浸泡和冲洗在线取样器,用布氏漏斗(滤纸孔径为3μm~4μm)过滤除去固体颗粒,采用无水硫酸镁脱除水分,采用减压旋蒸除去二氯甲烷,获得共热解油。

1.3 产物分析

利用GC-2014型气相色谱仪(日本,岛津公司)分析CO2,CH4,C2H6,C2H4,N2,CO和H2等热解气成分,载气为N2和H2,流速为20 mL/min,色谱柱温度为100℃,反应时间为23 min。利用7890B型气相色谱仪(美国,安捷伦科技有限公司)配氢火焰离子检测器(FID),色谱柱采用不锈钢毛细柱(5 m×0.53 mm(ID)×0.15μm,石油科学技术研究院)。半焦的比表面积和孔径采用美国康塔公司生产的氮气吸附仪进行分析。

1.4 计算方法

式中:wcal为煤与生物质共热解油的计算值,%;wexp为共热解油的实验值,%;wcoal为煤单独热解油的产率,%;wbiomass为生物质单独热解的产率,%;w(BR)为原料中生物质掺混比,%;δ为协同度。

1.5 误差分析

为减少公斤级流化床加压热解装置的实验误差,对每组实验进行3次平行实验。在600℃,100%N2,压力为0.3 MPa,生物质掺混比为30%条件下热解产物产率的重复性见表2。由表2可知,共热解油与半焦等关键产物的产率具有较好重复性。

表2 共热解产物的产率(%*)Table 2 Yield of co-pyrolysis product(%*)

2 结果与讨论

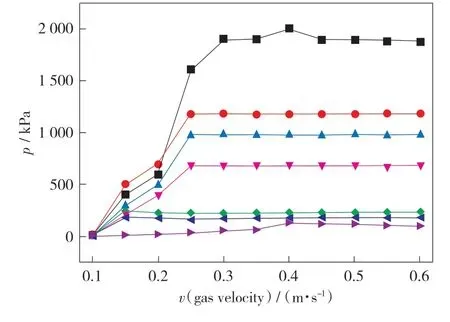

2.1 冷态流化实验

混合颗粒的冷态流化曲线见图2。由图2可知,在煤粉的单独流化过程中,当气速逐渐增大时,床层的压降先快速上升后缓慢增加,气速大于0.3 m/s时,床层的压差维持在1 800 k Pa~2 000 k Pa,说明床层物料的流化状态良好。相比于煤粉颗粒,秸秆颗粒的密度较小,流化气在床层内部易形成孔穴和沟流,当气速增大至0.3 m/s时,床层压差由80 k Pa降至40 k Pa~60 k Pa,床层物料的流化波动较大,当气速增大至0.4 m/s时,部分粒径较小的秸秆颗粒被带出反应器,反应器内的秸秆颗粒呈现间歇性流化而形成沟流,导致床层压差减小,随着气速增加,秸秆的流化效果不佳,床层压差维持在100 k Pa~120 k Pa。当w(BR)<30%时,占比较大的煤粉颗粒起到流化主导作用,床层整体流化较好,未形成孔穴和沟流。当w(BR)>30%时,床层出现沟流和孔穴导致流化异常。为保证煤粉与秸秆混合颗粒在床层内的正常流化,w(BR)应小于30%。徐阳等[11]研究也表明,在生物质和惰性颗粒的混合颗粒体系下,生物质掺混比大于30%时,两种颗粒的粒径与密度差异较大易发生离析,床层内难以形成良好的流化状态。

布氏杆菌病合并重症Guillain-Barré综合征1例报告 ………………………… 吴迎春,冯丽娜,王哲,等 45

图2 混合颗粒的冷态流化曲线Fig.2 Cold fluidized curves of mixed particles

2.2 共热解规律

2.2.1 生物质掺混比的影响

生物质掺混比对共热解产物分布的影响见图3(其中,图中符号为实验值,曲线为计算值)。由图3可知,在600℃时压力为0.3 MPa,100%N2气氛条件下,随着w(BR)增加,共热解油产率先增加后降低且实验值均大于计算值。当w(BR)为30%时的共热解油实验值最大(16.90%)高于计算值(13.05%);半焦和热解气的实验值分别为51.53%和22.56%,低于半焦和热解气的计算值(53.02%和23.07%)。当w(BR)过低时,加氢饱和煤热解自由基的氢分子较少,造成煤热解反应不充分,共热解油产率较低;当w(BR)过高时,先于煤热解的生物质半焦黏附、覆盖在煤颗粒表面且堵塞孔径,抑制煤中挥发分的逸出和扩散,导致煤的最佳热解温度升高。当秸秆掺混比为30%时,秸秆提供的碱金属和氢气气氛起主要作用,促进煤中挥发分析出,加氢抑制煤的缩合反应,使共热解油的产率达到最大。GAO et al[12-14]研究表明,由于生物质中n(H)/n(C)为1.56,而煤中n(H)/n(C)仅为0.72,作为煤热解的供氢剂,生物质中内氢供煤进行加氢热解反应,生物质灰分中Ca O,K2O和Na2O等碱金属氧化物也在一定程度催化煤的热解。

图3 生物质掺混比对共热解产物分布的影响Fig.3 Effects of biomass blend ratio on products distribution in co-pyrolysis

2.2.2 温度的影响

温度对共热解产物分布的影响见图4(其中,图中符号为实验值,曲线为计算值)。由图4可知,在w(BR)为30%,压力为0.3 MPa,100%N2气氛条件下,随着温度升高,共热解油产率先增加后降低,且实验值均大于计算值。在600℃时共热解油的实验值最大(16.90%),高于计算值(13.05%),半焦和热解气的实验值比计算值分别低2.49%和2.51%。这说明在w(BR)为30%时,占比例较大的煤对共热解油的产率起到决定作用,600℃为煤的最佳热解温度,脂肪烃和含氧官能团发生断裂,焦油未发生二次裂解反应,使共热解油的产率最高。对于秸秆热解过程,在500℃时生物质油的产率最大,温度升高使生物质油发生分子内脱水、断链和脱羟基等反应,提供H2和CO等可以提高焦油产率的活性分子。在600℃时的生物质热解油发生二次裂解反应作为氢供体为煤热解提供富氢气氛,减少煤热解自由基的缩聚生焦反应,使氢供体和自由基的反应达到平衡。金会心等[15-16]研究表明,随着温度升高,物料加热速率升高,挥发分逸出速率增大,高温利于挥发分析出。热解自由基增加挥发分特别是液体产物的产量,自由基也抑制挥发分的结焦反应,协同效应明显。

图4 温度对共热解产物分布的影响Fig.4 Effects of temperature on products distribution in co-pyrolysis

2.2.3 压力的影响

压力对共热解产物分布的影响见图5。由图5可知,在600℃,w(BR)为30%,100%N2气氛条件下,随着压力升高,共热解油产率由16.50%降低至15.52%,在0.3 MPa时达到最大(17.90%),半焦产率由57.50%增加至59.24%,热解水产率由7.78%增加至9.32%,热解气产率由18.22%降低至15.92%。秸秆为煤热解提供足够的氢分子,且随着压力增加,氢分压逐渐增大。低压条件下氢分子参与到加氢饱和自由基的反应过程,提高共热解油的产率。高压条件下挥发分受到外部压力影响而受到抑制,在固体颗粒内停留时间逐渐延长,挥发分与半焦发生沉积和再聚合的二次裂解反应产生小分子化合物并附着于半焦表面,导致共热解油产率降低,半焦及热解气产率增大。热解水的产率随着压力升高而增加,主要是受到水煤气逆变换反应的影响。李晓洁等[17-18]研究表明,加压环境下生物质中氢自由基与煤颗粒的接触概率增加,稳定煤热解挥发分,使共热解油产率减小,焦炭和气体产率增加。

图5 压力对共热解产物分布的影响Fig.5 Effects of pressure on products distribution in co-pyrolysis

2.2.4 气氛的影响

气氛对共热解产物分布的影响见图6。由图6可知,在600℃,w(BR)为30%,压力为0.3 MPa条件下,100%N2和100%CO2气氛中共热解油产率较高,分别为16.73%和16.55%。在50%CO2+50%H2气氛中共热解油产率偏低,为16.07%。这说明生物质提供的氢分子对煤热解自由基起到加氢饱和作用,活性分子CO2起到强化传热及高温气化的作用,相同条件下热容较高的CO2分子比N2分子携带更多的热量且传热更均匀,为以吸热为主的热解反应提供足够的热量。CO2与半焦发生气化反应,促使氢自由基的生成及羟基和甲基等基团断裂,降低油气分子的二次裂解反应。加氢气氛中氢分子与生物质中的氧反应生成热解水,导致共热解油产率降低。

图6 气氛对共热解产物分布的影响Fig.6 Effects of at mosphere on products distribution in co-pyrolysis

2.3 产物性质

2.3.1 热解气

生物质掺混比和温度及压力对热解气体体积分数的影响见图7(其中,图中符号为实验值,曲线为计算值)。由图7a可知,在600℃时,压力为0.3 MPa,100%N2气氛条件下,随着w(BR)增加,热解气中CO,CO2和H2的体积分数逐渐增加,CH4的体积分数逐渐减小。与计算值相比,H2和CH4的实验值较低,CO和CO2的实验值高于计算值。这说明在共热解过程中,氢自由基和甲基自由基可能参与煤与生物质的共热解反应,提高共热解油的产率。CO和CO2的实验值高于计算值,可能与气体产率减小而导致其相对含量增加有关。

图7 生物质掺混比和温度及压力对热解气体体积分数的影响Fig.7 Effects of w(BR)and t and p on volu me fraction of pyrolysis gas

由图7b可知,在w(BR)为30%,压力为0.3 MPa,100%N2气氛条件下,随着温度升高,热解气中H2,CO和CH4的体积分数逐渐增加,CO2的体积分数变化不明显。在温度小于550℃时,CO和H2的实验值与计算值相接近,温度大于550℃时,CO和H2的实验值小于计算值。CO2的实验值高于计算值,CH4的实验值小于计算值。这说明煤与生物质共热解反应机理不同于其单独热解,结合共热解油和半焦等产物性质应进一步研究。

由图7c可知,在600℃,w(BR)为30%,100%N2气氛条件下,随着压力升高,H2的体积分数变化不大且实验值与计算值相差不明显。CO的体积分数逐渐下降且实验值低于计算值,CH4和CO2的体积分数略微增加但变化不明显。这可能由于加压条件下促使挥发分发生二次裂解反应,造成热解气产率下降,但受流化气稀释的影响导致热解气组分变化不明显。

2.3.2 半焦

不同条件下半焦的工业分析和元素分析见表3。由表3可知,生物质掺混比、温度与压力等条件影响共热解过程中挥发分的析出及二次反应,改变半焦的性质。随着生物质掺混比增加,半焦中挥发分和水质量分数增加,元素分析中碳元素质量分数减小,氢元素质量分数增加。随着温度升高,弱键断裂和挥发分快速析出造成挥发分质量分数减小,固定碳质量分数增加,元素分析中碳元素质量分数增加,氢元素质量分数减小。随着压力提高,挥发分的扩散速率减慢,发生二次裂解反应转化为焦炭和气体,导致挥发分质量分数减小,固定碳质量分数增加,同时使半焦的碳元素质量分数增加,氢元素质量分数减小。刘铁峰等[19-20]研究表明,随着热解压力增加,延长挥发分在半焦中的停留时间,发生二次裂解和碳的缩合生焦反应,导致半焦中的碳元素质量分数增加,氢元素质量分数减小。

表3 不同条件下半焦的工业分析和元素分析Table 3 Pr oxi mate and ulti mate analyses of semi-coke in different conditions

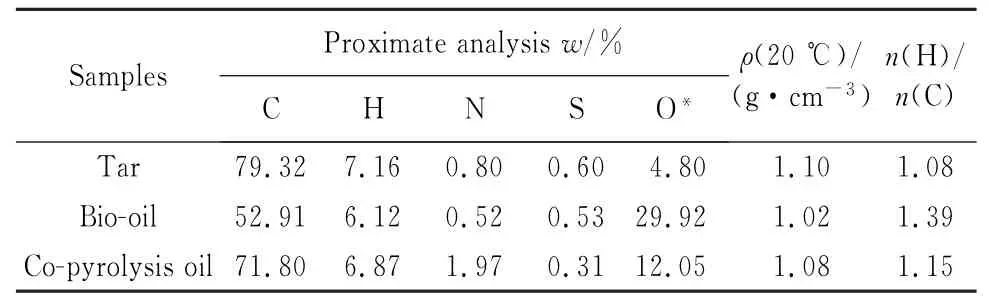

2.3.3 共热解油

由于在w(BR)为30%,温度为600℃,压力为0.3 MPa,100%CO2气氛条件下的共热解油产率较高,因此主要研究该条件下的焦油和生物质油及共热解油性质(见表4)。由表4可知,与焦油相比,共热解油密度为1.08 g/c m3,碳元素质量分数由焦油的79.32%降低至共热解油的71.80%,硫元素质量分数均低于生物质油和焦油,n(H)/n(C)增加至1.15,与焦油性质相比,共热解油的轻质化效果明显,油品的品质得到改善。钱洋洋等[21-22]研究表明,高压促进共热解油的二次反应和脱氧反应,使焦油中苯类物质含量增加。较单独热解油性质相比,氢在共热解油中富集,使共热解油中n(H)/n(C)增加,轻质化效果明显。

表4 焦油和生物质油及共热解油的性质Table 4 Properties of tar and bio-oil and co-pyrolysis oil

焦油、生物质油与共热解油的主要组分见表5。由表5可知,焦油主要由芳烃、脂肪烃、苯酚和O、N、S化合物组成,而含氧化合物是生物质油的主要组分。与焦油、生物质油相比,共热解油中脂肪烃含量增加,酚类和含氧化合物含量降低,且含有大量的苯酚和萘系化合物。由于共热解过程中煤占比高,而含氧化合物发生变换反应生成二氧化碳和水,导致酚类化合物含量减小[23]。与生物质油相比,共热解油中芳烃、脂肪烃含量增加,焦油中含量较高的蒽、菲和芴等三环物质未在共热解油中检测出,一定程度上说明大分子重质组分加氢裂解为小分子轻质化合物。

表5 焦油和生物质油与共热解油的主要组分*Table 5 Main co mpositions detected in tar and bio-oil and co-pyrolysis oil*

焦油和生物质油及共热解油中酚类的相对组分见表6。由表6可知,共热解油中含氧化合物主要集中在苯酚(16.82%)、2-甲基苯酚(9.67%)、对甲酚(21.92%)、2,4-甲基苯酚(13.21%)和邻苯二酚(16.56%)等。由酚类相对组分可以看出,共热解油中的酚类组分比例增加,脂肪烃含量减少,一定程度改善焦油品质,共热解协同效应明显。魏立纲等[24]研究表明,共热解油中苯酚、甲基苯酚、二甲基苯酚及其衍生物的实验值比计算值增加5%。

表6 焦油和生物质油及共热解油中酚类相对组分(%*)Table 6 Co mparison of relative content of phenol in phenolic co mpounds in tar and bio-oil co-pyr olysis oil(%*)

3 结 论

1)热解条件对流化床加压共热解具有明显的影响。随着温度增加,共热解油产率先增加后减少,半焦产率减小,煤气产率增加。压力对共热解油产率具有双重影响,压力增加使挥发分与半焦发生沉积和再聚合的二次裂解,共热解油产率先增加后缓慢降低。二氧化碳气氛促使羟基和甲基等基团开裂及氢自由基生成,加氢气氛饱和热解自由基,降低聚合反应概率与反应强度。

2)生物质掺混比、组成和灰中矿物质组分对煤热解挥发分的析出具有促进与抑制的双重作用。低掺混比条件下生物质提供的碱金属和氢气气氛占主要作用,促进煤中挥发分析出,饱和煤热解自由基和共热解油产率最大。在600℃,w(BR)为30%,压力为0.3 MPa条件下,共热解油实验值为16.90%,高于计算值13.05%。

3)与焦油相比,共热解油的密度减小,碳元素质量分数和硫元素质量分数有一定程度降低,显著提高焦油的n(H)/n(C)。共热解油中脂肪烃含量增加,酚类、多环芳烃和含氧化合物含量减小,酚类组分比例增加且集中在苯酚、2-甲基苯酚和对甲酚等,说明油品质量得到改善,协同效应明显。