关于车辆制动Rattle噪声问题的改进措施分析

2022-02-09尹青春李姮

尹青春 李姮

关键词:制动;Rattle噪声;改进;配合间隙;验证

中图分类号:U463.5 文献标识码:A

0引言

液压盘式制动器结构技术成熟、应用广泛,目前被大量使用在各型汽车上,但制动噪声一直以来却是困扰各大汽车厂商的售后难题之一。提高产品生产质量固然可以降低问题产生的几率,但最根本的解决措施还是应该从设计改进入手。

Rattle噪声作为制动噪声比较普遍的一种,在工作生活中也是时常会遇到,笔者结合实际工作经验在这里重点分析Rattle噪声问题。通过对这类问题进行分析和改进,整理出合适的经验方法,可方便以后在工作中处理类似的问题,提供工作思路,提高工作效率。

1Rattle噪声类型和产生原因

Rattle噪声车辆在非制动状态下颠簸路面行驶时,制动器发生的金属撞击声音,在制动时消失。常见的Rattle产生原因介绍如下。

1.1制动片与支架敲击

车辆在颠簸路面或不规则路面低速行驶时(低于30km/h),如果制动片与支架的配合间隙过大,当受到来自于颠簸路面的冲击时,制动片与支架发生金属碰撞,导致敲击噪声。当制动时,在制动力作用下,制动片与制动盘完全贴紧,制动片无相对移动,噪声消失。

1.2导向销敲击

车辆在颠簸路或不规则路面低速行驶时(车速一般低于30km/h),如果导向销与支架销孔的配合间距过大,或者导向销与橡胶衬套的过盈尺寸较小,当受到来自于颠簸路面的冲击时,导向销与支架销孔壁发生金属碰撞,或者橡胶衬套的过盈量不足以消除冲击,无法缓冲金属碰撞,导致敲击噪声。当制动时,导向销与支架销孔无相对移动,噪声消失。

1.3制动片与制动盘敲击

车辆在颠簸路或不规则路面低速行驶时(车速一般低于30km/h),如果制动片与制动盘存在间隙,当受到来自于颠簸路面的冲击时,制动片与制动盘发生碰撞,导致敲击噪声。当制动时,在制动力作用下,制动片与制动盘完全贴紧,噪声消失。

2改进措施分析

根据Rattle噪声的原因分析,分别对应从3个方面提出改进方案。

2.1支架改进

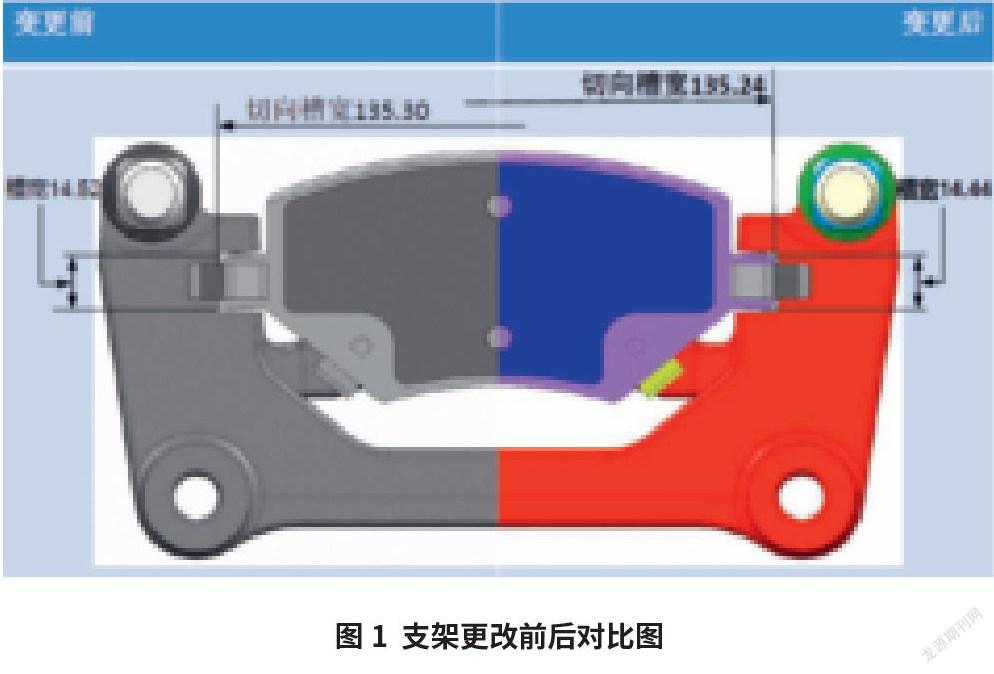

针对制动片与支架敲击产生的Rattle噪声,可采用支架改进的方法解决。支架的改进主要是支架槽宽尺寸的变化,该方案使制动片与支架的配合间隙的公差最小化,改善敲击(图1)。

首先,需对支架改进后进行刚度强度分析。在0.6g的减速度工况下,数据显示改进前后的卡钳支架最大应力均为325MPa,卡钳支架的变形量均为0.16mm。改进后的支架与改进前的支架均满足要求,且强度基本没有变化。

其次,需对支架改进后进行固有频率分析。具体测试方法为,对每个支架同一位置进行敲击,3次取平均值,再取M1~M10的十阶频率作为结果,要求变化率在3%以内。具体测试结果如图2所示,改进后的支架固有频率基本没有变化。

2.2导向销及衬套改进

针对导向销敲击所产生的Rattle噪声,可采用导向销及衬套改进的方法解决。通过增加导向销与销孔以及衬套的配合过盈量,以增加导向销和衬套之间的滑移力,可以抑制由于壳体在轴向方向的窜动,所导致的摩擦片与制动盘面撞击产生的噪声,以及导向销在销孔内晃动产生敲击销孔的噪声。改进尺寸如图3所示,导向销尺寸由5.65mm增大到5.75mm,可增大导向销与销孔过盈量;衬套尺寸1由9.30mm减小为9.10mm,衬套尺寸2由10.38mm减小为10.18mm,可增大导向销与防尘罩过盈量。

以上更改,使导向销与支架销孔的配合间隙的公差最小化,增大橡胶衬套过盈以进一步缓冲敲击。

2.3回位弹簧片改进

针对制动片与制动盘敲击所产生的Rattle噪声,可采用回位弹簧片改进的方法解决。回位弹簧片主要改进措施为,去除橡胶层以及特氟隆涂层,不锈钢部分厚度从0.40mm改为0.50mm。由表1可以看出,改进后的弹簧片回位力增加,最大应力无明显区别。该方案优化壳体和摩擦片滑移力,优化滑动卡簧支撑力,保持盘片间隙,进一步抑制制动片撞击支架、制动片撞击制动盘产生的Rattle噪声。

3更改后的配合间隙计算结果

制动片与支架、导向销和支架销孔改进前后的间隙计算结果对比如表2所示。

4台架验证

针对上述改进措施进行臺架验证。测试设备根据随机路谱自动计算总的振动能量,然后基于总的振动能量,设备随机设置振动参数(表3)。

卡钳按照实车装车角度制作夹具,麦克风与卡钳中心线对齐,距离卡钳300.00mm,具体台架安装如图4所示。试验过程的配置以及测试结果如下。

(1)模拟制动片与支架名义配合间隙,零件均为当前状态(改进前);设置制动片与支架开槽切向间隙为0.40mm,制动片与支架开槽径向间隙为0.56~0.64mm,测得振动噪声为62dB。

(2)模拟制动片与支架名义配合间隙,缩小支架开槽尺寸;设置制动片与支架开槽切向间隙为0.40mm,制动片与支架开槽径向间隙为0.56~0.64mm,测得振动噪声为52dB。

(3)模拟制动片与支架名义配合间隙,使用0.50mm回位弹簧,使用改进的导向销和防尘罩;设置制动片与支架开槽切向间隙为0.10mm,制动片与支架开槽径向间隙0.33~0.43mm,测得振动噪声为31dB。

(4)模拟制动片与支架最大设计间隙,缩小支架开槽尺寸,使用0.50mm回位弹簧,使用改进的导向销、防尘罩;设置制动片与支架开槽切向间隙0.36mm,制动片与支架开槽径向间隙0.45~0.56mm,测得振动噪声为35dB。

(5)模拟制动片与支架极端间隙,缩小支架开槽尺寸,使用0.50mm回位弹簧,使用改进的导向销、防尘罩;设置制动片与支架开槽切向间隙0.52mm,制动片与支架开槽径向间隙0.63~0.67mm,测得振动噪声为58dB。

(6)评估导向销单一影响因素,使用当前状态零件,去除内外侧制动片,测得振动噪声为58dB。

(7)评估导向销单一影响因素,使用改进的导向销、防尘罩,去除内外侧制动片,测得振动噪声为36dB。

通过以上振动试验结果表明,导向销、防尘罩对于第一种类型的Rattle噪声改善作用明显;新方案在设计间隙范围内,Rattle噪声轻微;新方案在极端配合间隙下,Rattle噪声较明显,但优于当前状态零件。

另外,除了在台架上重点验证振动噪声,还对结构改进后的制动器进行了卡钳滑移力、拖滞力、静态蓄液量以及耗液量等项目的台架验证,验证结果也均满足要求。

5实车验证

实车验证具体步骤和验证的结果如下。

第一步,使用当前状态零件复现噪声,设置制动片与支架配合的切向间隙为0.07~0.13mm,制动片与支架配合的径向间隙为0.39~0.45mm,验证结果有Rattle噪声。

第二步,在第一步基础上更换为0.50mm回位弹簧,设置制动片与支架配合的切向间隙为0.01mm,制动片与支架配合的径向间隙为0.29~0.35mm,验证结果无Rattle噪声。

第三步,在第二步基础上,打磨制动片切向尺寸,以达到0.10mm的切向间隙,制动片与支架配合的径向间隙为0.29~0.35mm,验证结果无Rattle噪声。

第四步,在第三步基础上,打磨制动片耳朵切向尺寸,达到0.38mm最大尺寸链计算的切向间隙,制动片与支架配合的径向间隙为0.29~0.35mm,验证结果无Rattle噪声。

第五步,在第四步基础上,打磨制动片耳朵径向尺寸,达到0.40mm最大尺寸链计算的径向间隙,制动片与支架配合的切向间隙为0.38mm,验证结果Rattle噪声有一点,关窗后无法听到,可接受。

第六步,在第五步基础上,继续增加间隙,制动片与支架的切向配合间隙为0.45mm,制动片与支架配合的径向间隙为0.45mm,验证结果有Rattle噪声,关窗后勉强可以接受。

第七步,路试样件准备(新支架+新导向销+新导向销防尘罩+0.5mm回位弹簧),并装车进行1000km的路试验证,验证结果无Rattle噪声。

6确定改进方案

基于间隙计算、台架验证和实车验证,证明零件配合尺寸设计合理,新方案测试结果可以接受。在名义间隙和设计间隙范围内,Rattle噪声难以发现;在极端配合间隙下,Rattle噪声仍然优于当前状态零件。基于消费者的驾驶工况远没有试验时这么苛刻,判断不会有售后市场的噪声抱怨发生,改进措施有效。所以,确定的最终改进方案如下。

(1)支架槽尺寸由14.52mm和135.30mm,更改为14.44mm和135.24mm。

(2)导向销直径加大,由φ5.65mm更改為φ5.75mm。

(3)导向销防尘罩内径收紧,由φ9.30mm和φ10.38mm更改为φ9.10mm和φ10.18mm。

(4)弹簧片厚度更改,材料厚度由0.45mm改为0.50mm。

7结论

降低Rattle噪声改进方案如上所述,目前部分措施已在逐步推广,且经过实践证明已取得了不错的效果。但是想要彻底解决包括Rattle噪声在内的制动噪声问题,还需要不断努力创新产品结构,才能够逐步实现。

在可见的未来,汽车的发展方向将会是模块化、集成化和机电一体化,电子集成式制动系统将会成为未来发展的主流。相对于传统的液压制动系统来说,电子集成式制动系统更容易安装,可靠性更高,结构更紧凑,噪声发生率也会更低,未来必将成为主流趋势。

作者简介:

尹青春,本科,工程师,研究方向为汽车试验。

李姮,本科,工程师,研究方向为汽车底盘开发。