多孔沥青混合料压实特性分析

2022-02-09张晗

张晗

摘要 为了能更好地模拟多孔沥青混合料的现场碾压状态,该文采用旋转压实成型多孔沥青混合料试件,结合工程骨架内部结构、耐久平衡以及功能特性,确定多孔沥青混合料合理的旋转压实次数为45~77次;实际设计过程中,应根据设计交通量来确定最终的设计压实次数,轻交通量下建议取下限值,重交通量下建议取上限值作为设计压实次数。

关键词 多孔沥青混合料;级配设计;旋转压实;压实次数

中图分类号 U414 文献标识码 A 文章编号 2096-8949(2022)01-0094-03

0 引言

多孔沥青混合料具有空隙率大、粗集料多的特点,普遍应用于各种多雨区域,可以发挥出降噪、防滑以及透排水功能。实际应用发現,沥青的粘附性能与集料的性能好坏将直接影响多孔沥青混合料路面的路用性能。假如沥青材料自身粘附性较差,则会导致多孔沥青混合料过早出现松散。多孔沥青混合料内超出85%的都是粗集料,粗集料性能会对多孔沥青混合料的荷载变形抵抗能力产生直接影响。结合各种研究证明,采用旋转压实仪(SGC)成型多孔沥青混合料可以减少成型过程中集料的冲击破坏,成型过程模拟了现场的碾压状态,成型试件各方面性能与实际路面接近。当前对于多孔沥青混合料的旋转压实性能研究资料相对较少,同时Superpave设计方法中常规采用空隙率指标来确定混合料初始压实次数、设计压实次数、最大压实次数的方法不适用于多孔沥青混合料。基于此,该文系统研究了多孔沥青混合料的旋转压实特性,平衡考虑功能特性、骨架结构及耐久性能等因素,合理设计了多孔混合料在不同交通量水平下的压实程度和压实次数,提升多孔沥青混合料的功能性和耐久性。

1 多孔沥青混合料级配设计方法

对于多孔沥青混合料级配组成设计,需要考虑各档集料之间的搭配组合,粗、细集料组成合理,形成稳固的骨架嵌挤结构,充分满足设计要求的空隙率标准,除了需要符合混合料综合性能之外,还需要符合结构排水需求。优化配合比设计,延长沥青多孔混合料应用寿命,改善沥青混合料性能,提升材料整体耐久性[1]。

1.1 目标空隙率的确定

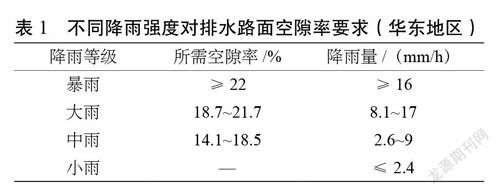

对于路面厚度4 cm,单侧断面宽度8 m,路面横坡度1.5%的排水性沥青路面,满足不同降雨强度所需要的空隙率范围见表1[2],该文将设计目标空隙率定为20%±2%。

1.2 级配范围与初始级配确定

因为所用材料、性能要求存在一定差异,以及混凝土材料内部孔隙率以及对应设计手段不同,导致最终沥青混合料对应研究级配范围也存在明显差异。该文根据所确定的目标空隙率设计了粗、中和细三种级配,使2.36 mm筛孔通过率在中值范围±3%以内,级配结果见表2所示。

根据经验确定初始级配沥青用量,对三种级配混合料进行试拌成型马歇尔试件,沥青采用了SK高粘度改性沥青,集料材料玄武岩纤维。试件成型后测量体积指标等相关试验,最终试验结果如表3所示。

图1描述了不同级配下2.36 mm筛孔通过率与空隙率的关系。由图1可知,目标空隙率20%所对应的2.36 mm筛孔通过率为13.7。结合表2和表3数据可知,级配2满足要求,该文后续PAC-13多孔沥青混合料均按照级配2设计。

2 多孔沥青混合料压实特性研究

因为多孔混合料具有较高空隙率,相关试件制作成型中对于压实程度提出了更高要求。该文选择旋转压实方法开展压实特性研究[3]。

2.1 压实曲线分析

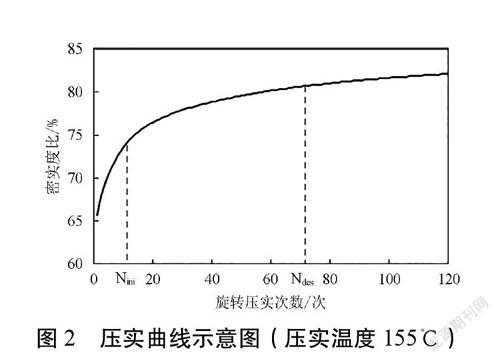

图2描述了155℃压实温度条件下PAC-13的压实曲线,旋转压实次数最高值为120次。下文中若不特殊说明,均为该条件下的试验结果。

根据最高压实次数Nmax、设计压实次数Ndes、初期压实次数Nini等信息,可将图2中压实曲线分为三阶段:第一阶段密实度比呈现出飞速上涨的趋势,同时该阶段内随着曲线率的提升,表示拥有更好的施工和易性,相反代表材料和易性更差。第二阶段密实度比呈现出增长速度放缓的趋势,骨架结构逐渐成形,该阶段可对应于施工过程的压实阶段;最后一个阶段密实度比基本维持不变,由于骨架结构形成,抑制了空隙率的减小,该阶段对应开放交通后混合料的二次压实过程。

2.2 空隙率变化过程

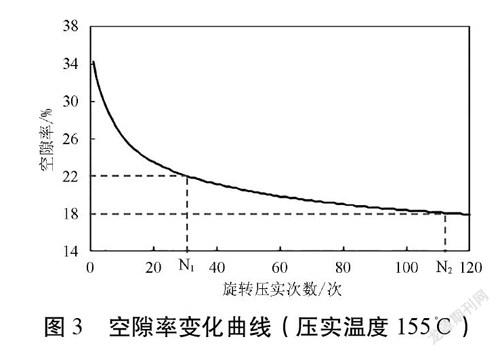

利用空隙率变化曲线,结合20±2%的目标空隙率,可得到目标空隙率上下限所对应的最小设计压实次数N1与最大设计压实次数N2。N1~N2即为基于多孔沥青混合料功能特性所确定的合理压实次数范围。图3为PAC-13的空隙率变化曲线。

由图3可知,空隙率随着压实次数的增加而逐渐减小。当空隙率达到22%条件下,对应压实次数为31次,代表N1=31次;压实次数进一步增加条件下,当空隙率达到18%条件下,对应压实次数为114次,代表N2=114次。因此,基于目标空隙率指标,多孔沥青混合料合理压实次数范围确定为31~114次。

2.3 骨架结构变化过程

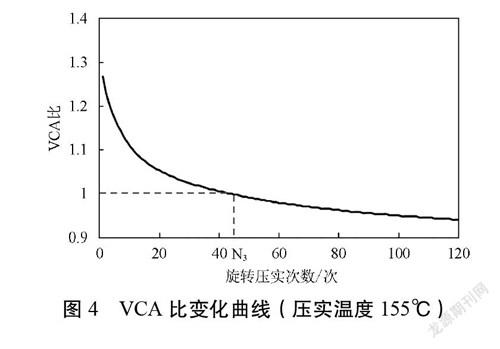

旋转压实过程中,随着压实次数的增加,多孔沥青混合料骨架结构逐渐形成。图4为PAC-13的 VCA比变化曲线。压实初期混合料中的空隙被迅速填充,VCA比快速减小;当骨架结构初步形成后,压实趋于困难,VCA比下降速率变缓;当骨架结构稳定后,集料之间的嵌挤力发挥作用,VCA比下降速率趋于0。

根据骨架结构判定方法,当VCA比小于1时,即认为形成了稳定的骨架结构,此时的旋转压实次数为满足骨架结构要求的最小设计压实次数N3。当压实次数为45次时,VCA比首次小于1,此时的压实次数即为N3。

2.4 耐久性分析

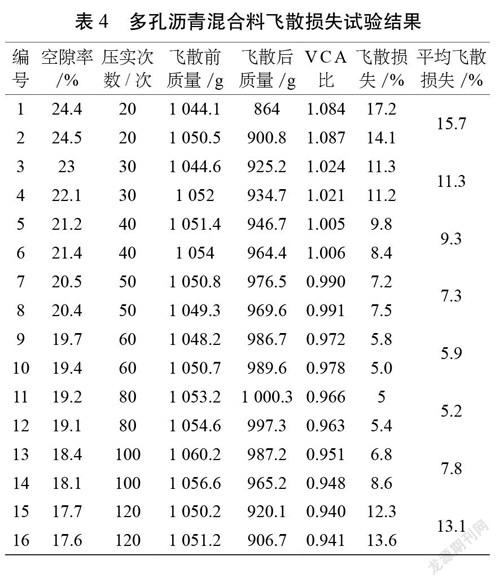

多孔沥青混合料的耐久性能会随着压实次数的变化而变化。该文通过成型不同压实次数的多孔沥青混合料试件,采用肯塔堡飞散试验对其耐久性进行评价,试验结果见表4。

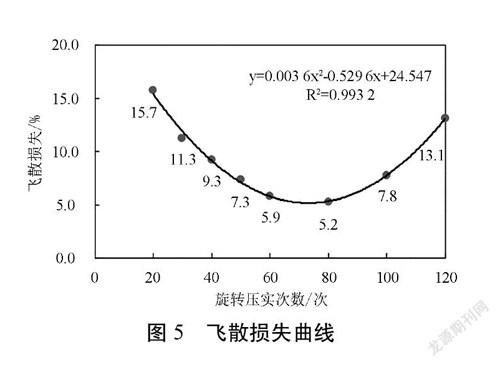

试验结果表明,飞散损失均低于20%,符合要求。飞散损失随着压实次数的增加呈现出先减小后增大的变化趋势。当压实20次后,飞散损失达到最大(15.7%);当压实80次,飞散损失达到最小(5.2%)。基于飞散损失试验结果,拟合了飞散损失与旋转压实次数的曲线,如图5所示。

分析图5可知,飞散损失曲线为凹曲线,存在最小值点,处于最小值左侧时,飞散损失随着压实次数的增加而减小,表明多孔沥青混合料的耐久性随着压实次数的增加而增加;处于最小值右侧时,飞散损失随着压实次数的增加而增加,可见过多的压实次数会对骨架结构造成破坏,耐久性能下降。因此可确定该最小值点对应的旋转压实次数即为基于骨架结构稳定性的最大设计压实次数N,N=77次。基于骨架结构稳定性所确定的多孔沥青混合料合理压实次数范围为45~77次。

3 结论

(1)随着压实次数的增大,多孔沥青混合料空隙率和VCR比均呈现出减小的趋势;骨架结构稳定性不会随着压实次数的增加无限制增加,过多的压实次数会造成集料破碎,骨架稳定性降低。

(2)当压实次数达到31~114次时,可满足空隙率要求;当压实次数达到45~77次时,可满足骨架结构稳定性要求。随着压实次数的增加,混合料耐久性随之增加;当超过一定压实次数后,混合料耐久性随压实次数的增加而降低。

(3)基于功能特性、骨架强度及耐久性,确定多孔沥青混合料设计压实次数应在45~77次之间,根据设计交通量的大小来确定具体的设计压实次数,重交通量取上限,轻交通量取下限。

参考文献

[1]周杰,王曦林,郑存艳,等.沥青混合料Superpave与马歇尔设计方法的比较[J].武汉理工大学学报,2007(9):68-70.

[2]郭勇.高速公路排水性沥青混合料应用研究[D].南京:东南大学,2006.

[3]蒋玮,沙爱民,裴建中,等.多孔沥青混合料旋转压实特性[J].长安大学学报(自然科学版),2010(5):11-6.