缝合泡沫夹层复合材料平压性能及数值模拟

2022-02-08毛丽贺耿浩河尹春晖焦亚男

毛丽贺,耿浩河,尹春晖,焦亚男

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;3.江苏天鸟高新技术股份有限公司,江苏 无锡 214205)

相较于传统材料,具有高比刚度和高比强度的夹层材料在航空、交通、建筑和风电等领域的应用非常普遍。选择合适的上下面板和夹芯材料,可以给夹层结构提供抗冲击、减震、隔音及隔热等优势。然而,当传统夹层结构在受到冲击、剪切或压缩载荷时,很容易出现坍塌或分层的现象[1-2]。对于缝合后的泡沫夹层结构,即在传统夹层结构的z轴方向(厚度方向)加入一定数量的缝线,树脂将渗透进入缝线周围的间隙中,在通过固化等工艺,最后形成缝合树脂柱,在一定程度上解决了传统夹层结构所存在的坍塌或分层等问题。由于在夹层结构的厚度方向引入了缝线,会明显地提升传统夹层结构的z轴方向(厚度方向)的性能,其平压性能会得到较大的提升。采用缝合和Z-pin等方法在纵向上对夹芯结构进行加强,可以较为明显地改善面板及夹芯之间的连接性能,从而增强其在平压条件下的力学性能。因此,缝合技术已经被广泛应用于改善夹层结构沿着厚度方向上的力学性能[3-4]。如今,具有高模量和高强度的碳纤维、玻璃纤维和钛合金等材料已经被用作连接上下面板及夹芯材料的缝线。研究表明,对夹层结构进行缝合可加强其沿着厚度方向上的力学性能[5]。

压缩是夹层结构在应用过程中常见的力学行为之一,产生的内部损伤会严重影响结构的强度和刚度,从而越来越多的学者开始关注缝合泡沫夹层复合材料的压缩性能。马元春等[6]建立了缝合泡沫夹层复合材料刚度预测模型,此模型采用串联和并联组合的方法预测其刚度,并分别进行了平压、侧压等试验,测试了缝合泡沫夹层复合材料试验件的刚度性能,建立的刚度预测模型与预测结果较吻合。郭书良等[7]使用Kevlar纤维和碳纤维作为缝线制备缝合泡沫夹层复合材料,明显增强了夹层结构的平压性能,并改变了夹层结构的压缩破坏机理,且碳纤维作为缝线的增强效果高于Kevlar纤维。仇艳慧等[8]制备了不同缝合参数下的“X”型缝合泡沫夹层复合材料,相较于未缝合泡沫夹层结构,压缩强度最大提高了26.2倍,压缩模量最大提高了15.2倍,说明其压缩性能提升效果较为明显,且在平压载荷的作用下,缝合泡沫夹层复合材料的失效模式主要为纤维柱断裂和面板穿透。

到目前为止,已经有大量的研究论文在研究缝合泡沫夹层复合材料的力学性能[9-15]。除了利用实验进行测试,也可使用模拟分析研究复合材料在压缩过程中的内部损伤行为。但是,利用实验对缝合夹层复合材料的平压性能进行测试仍占据主流地位,模拟分析应用不够广泛。在本文中,利用ABAQUS模拟软件进行缝合泡沫夹层复合材料建模,并进行静力学分析,同时对缝合夹层结构内部纤维面板、缝线树脂柱及泡沫夹芯本构模型的损伤行为进行研究,并预测了缝合泡沫结构在受到轴向载荷下的压缩过程,可以得到平压性能的数值模拟结果与试验数据较为一致,说明该模型具有一定的的可信度和可用性。

1 平压试验

1.1 原材料

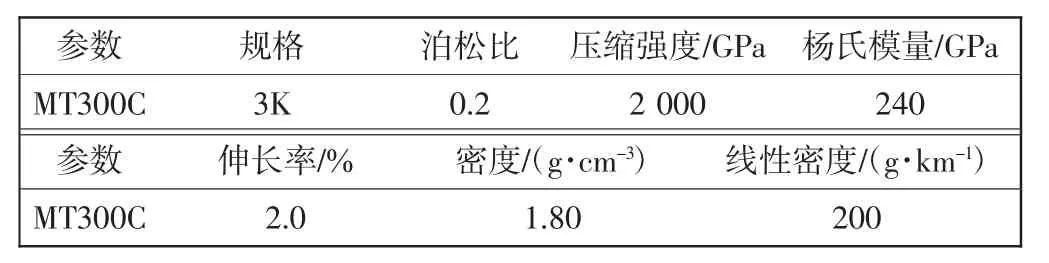

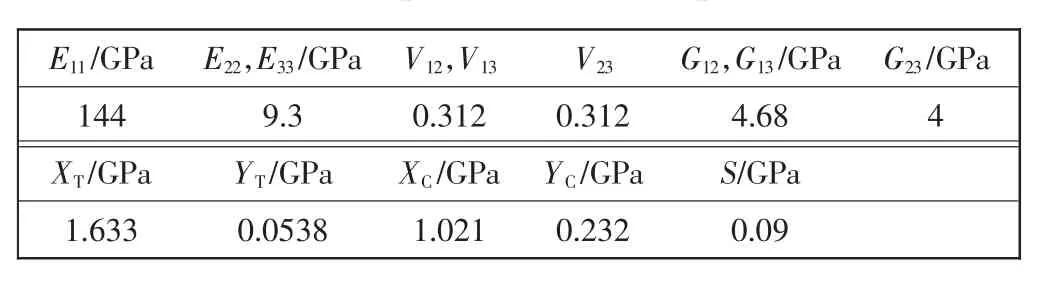

本试验通过缝合工艺制备预制件,缝线采用的是双合股碳纤维,上下纤维面板及中间的泡沫夹芯通过缝线来连接。上下两部分纤维面板铺层织物为八枚五飞缎纹碳纤维布,批次号为TN2018-48-4,江苏天鸟高新技术有限公司产品;碳纤维布和缝合线均为碳纤维,批次号为MT300C-3K-42B-0,河南永煤碳纤维有限公司产品;泡沫夹芯采用聚氨酯(PUR)闭孔泡沫,常州天晟新材料研究院有限公司产品。碳纤维性能参数如表1所示,环氧树脂TDE-86#固化物性能如表2所示。

表1 碳纤维性能结构参数Tab.1 Performance and structural parameters of carbon fiber

表2 环氧树脂TDE-86#固化物性能Tab.2 Properties of cured epoxy resin TDE-86#

1.2 缝合泡沫夹层复合材料制备

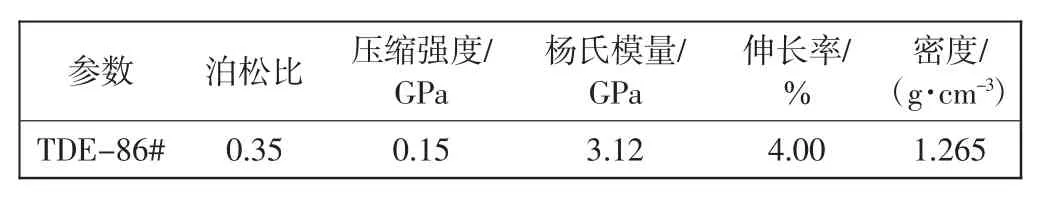

材料上下两部分碳纤维面板均采用[0°/90°]5铺层,铺层数量为10层。使用天津工业大学复合材料研究所自制的穿刺缝合机,将干燥的预制体使用双合股碳纤维按照针迹密度为15 mm×10 mm,且沿着0°方向对多层碳纤维织物和泡沫夹芯进行缝制。之后通过真空辅助树脂传递模塑(VARTM)成型工艺,采用环氧树脂(TDE-86#)在室温下固化成型。VARTM成型工艺流程主要分为预处理、树脂注射、固化和后处理4个阶段。预处理阶段首先对模具进行清理,在模具左右两侧安装三组注射口与抽出口,分别于树脂桶和真空泵相连接,依次在模具上铺设脱模布、缝合织物,且用密封胶将织物的四周贴好,最后在下模表面贴上密封胶带,闭合模具后开启真空泵检查密封性,当真空度达到-0.1 MPa以下时,将进料口与出料口封住,保持5 min不漏气。考虑到织物的厚度较大,真空袋需要预留出足够的量,保证真空袋能够将织物的四周压实。考虑到树脂的流动性及缝合织物的厚度,将注射口适当的高于抽出口,可以使树脂沿着厚度方向均匀渗透。树脂注射使用边界注入和边界输出的方式,待输出口有树脂析出时,等待1 h以等模具内空气被抽尽待树脂全部注入完毕,将注射口夹紧,继续抽真空4 h;注射完成后关闭模具左右两侧阀门,在室温25℃下固化24 h后,放置烘箱70℃进行固化16 h;后处理主要是脱模,去除脱模布。图1为纤维面板内的铺层情况示意图。

图1 纤维面板中的铺层情况Fig.1 Lamination in fiber panel

1.3 平压力学测试

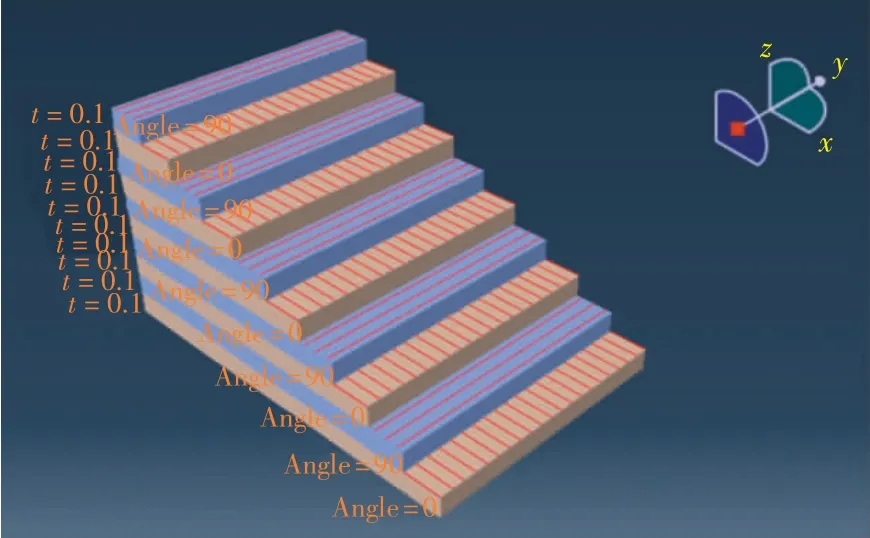

为了提高泡沫夹层复合材料在z向上的力学性能,可以在厚度方向上引入缝线来提高整体夹层复合材料的平压强度和平压模量。在室温条件下,参照ASTM D6641标准[16],平压试验装置示意图如图2所示。

图2 平压试验装置示意图Fig.2 Schematic diagram of flat compression test device

采用万能强力试验机(AG-250KNE型,日本岛津公司产品)沿缝合方向(0°)进行缝合复合材料的轴向压缩性能测试,试验速率为1 mm/min。根据试验仪器得到的结果,绘制试样在平压条件下的载荷-位移曲线。参照ASTM D6641标准[16],使用切割机将试样进行切割,切割尺寸要求为60 mm×60 mm。分别选取5组压缩试样进行平压测试,得到其平均值。

平压强度为:

式中:σ为平压强度(MPa);p为破坏载荷(N);F为试样载荷面积(mm2);a为试样边长(mm)。

平压模量为:

式中:Ec为平压模量(MPa);ΔP为载荷-位移曲线上直线段的载荷增量值(N);h为试样厚度(mm);tf1、tf2为上、下面板厚度(mm);Δh为ΔP的压缩位移增量值(mm)。

2 平压测试数值模拟

2.1 平压试验有限元模型

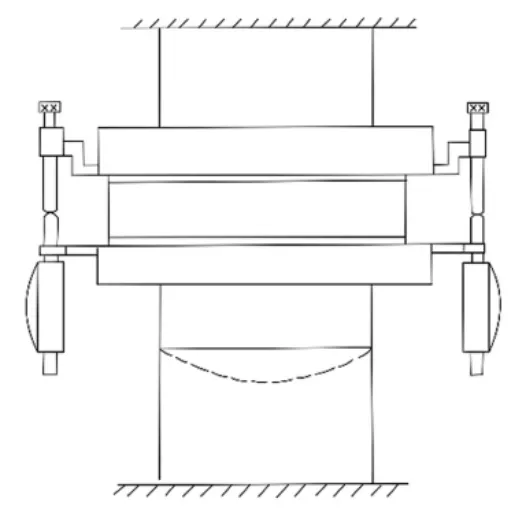

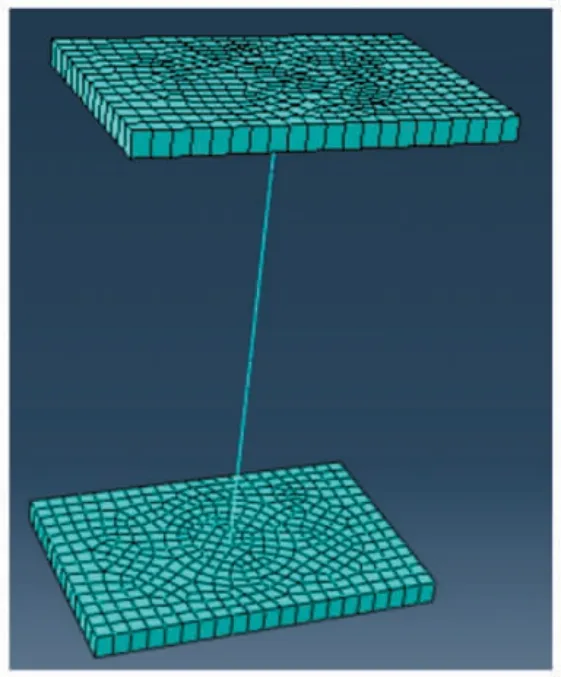

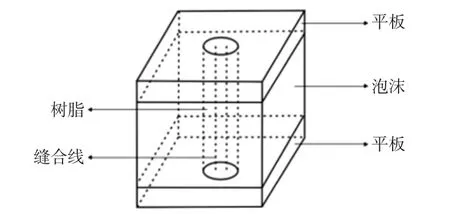

进行建模时,为简化模型压缩过程中计算量,可作如下假设:①重力对压缩过程不产生影响;②无论是上下纤维面板各层之间,还是面板与泡沫夹芯之间都会存在一定的粘结作用,建模过程中可不予考虑;③在平压载荷的作用下,只考虑整体模型沿着厚度方向产生位移;④考虑到本试验过程中泡沫夹层复合材料的缝合密度为15 mm×10 mm,且只受到厚度方向上的平压载荷,可简化为15 mm×10 mm的有限元模型。简化后具体模型(去除泡沫)如图3所示。

图3 缝合泡沫夹层复合材料(去除泡沫)有限元模型Fig.3 Finite element model of sutured foam sandwich composite(foam removed)

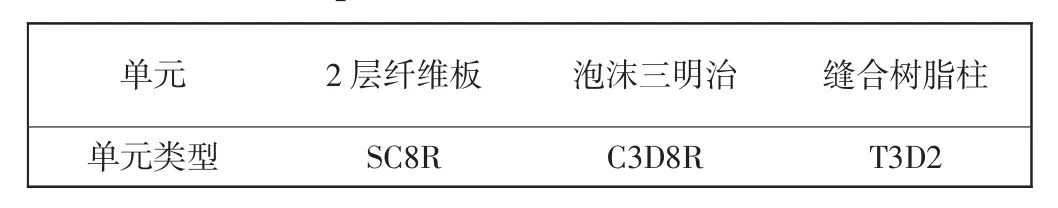

为了定义缝合泡沫夹层复合材料模型单元类型,可以将其简化为以下3部分,如表3所示。

表3 缝合泡沫夹层复合材料模型单元类型Tab.3 Element types of stitched foam sandwich composites model

为了使纤维面板和泡沫夹芯之间无法发生相对运动,采用Tie约束,而缝合树脂柱通过Embedded约束嵌入在整体夹层结构中。

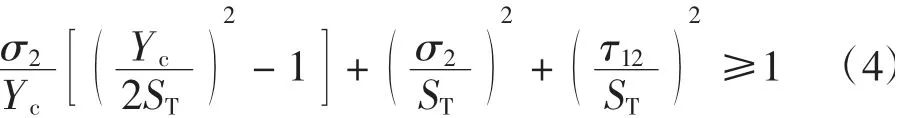

2.2 纤维面板压缩失效准则

纤维面板压缩失效准则的建立可以基于Hasin理论作为其失效损伤依据,损伤模式为基体的压缩压溃,公式为:

式中:Yc为横向压缩强度;ST为横向剪切强度;σ2为面板受到的横向应力;τ12为面板受到的剪切力。

2.3 泡沫夹芯本构模型

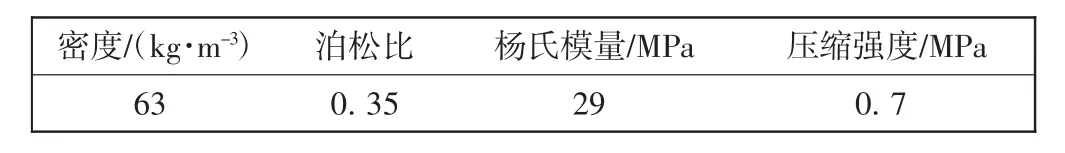

在ABAQUS软件中定义泡沫夹芯材料属性为三维实体单元。基于纤维面板的压缩失效准则,得到复合材料单层板的性能参数,如表4所示。经过查阅文献得到聚氨酯闭孔泡沫的属性参数如表5所示[17]。

表4 复合材料单层板的性能参数Tab.4 Performance parameters of composite monolayers

表5 泡沫夹芯层的属性参数Tab.5 Property parameters of foam sandwich layer

2.4 缝线树脂柱本构模型

图4为缝线树脂柱结构示意图。

图4 缝线树脂柱结构示意图Fig.4 Structure diagram of suture resin column

20世纪70年代,Benssousan和Sanchez-Palencia等为了解决多组分材料中所纯在的问题,提出了一种均匀化理论的数学方法,可用于分析2种及以上尺度的物质系统。均匀化理论同样也可以运用于复合材料的分析,Toledano等结合有限元的思想解决了一系列的复合材料中的线弹性问题。通过研究发现,分析宏观结构和微观结构所得到的结果是一致的,宏观结构的应力应变情况可以取决于微观结构的应力应变行为。基于细观力学计算弹性常数的方法,缝线树脂柱弹性常数的表达式为:

式中:E为弹性模量;X为拉伸强度;ν为泊松比;ρ为密度;V为体积分数;下标S为缝线;下标r为树脂。

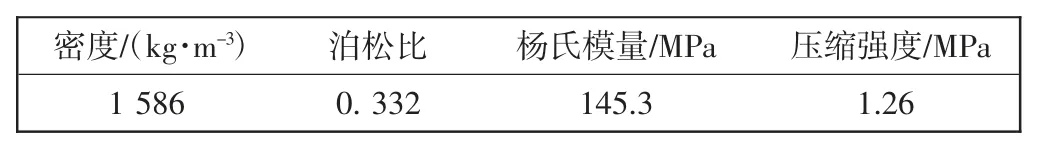

缝线树脂柱由碳纤维(MT300C-3K-42B-0)和环氧树脂(TDE-86#)构成,其中碳纤维缝线约占比70%。缝线树脂柱属性参数如表6所示。

表6 缝线树脂柱属性参数Tab.6 Attribute parameters of suture resin column

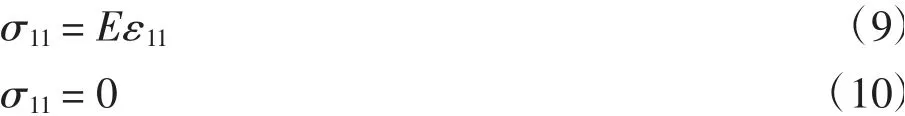

缝线树脂柱本构方程为:

式中:σ11为树脂柱的拉伸应力;E为为树脂柱的杨氏模量;ε11为为树脂柱的压缩应力。

缝线的判伤依据公式为:

式中:σ为树脂柱所受的应力;E为树脂柱弹性模量;εT为树脂柱可承受的最大应变。

3 结果与分析

3.1 平压力学性能

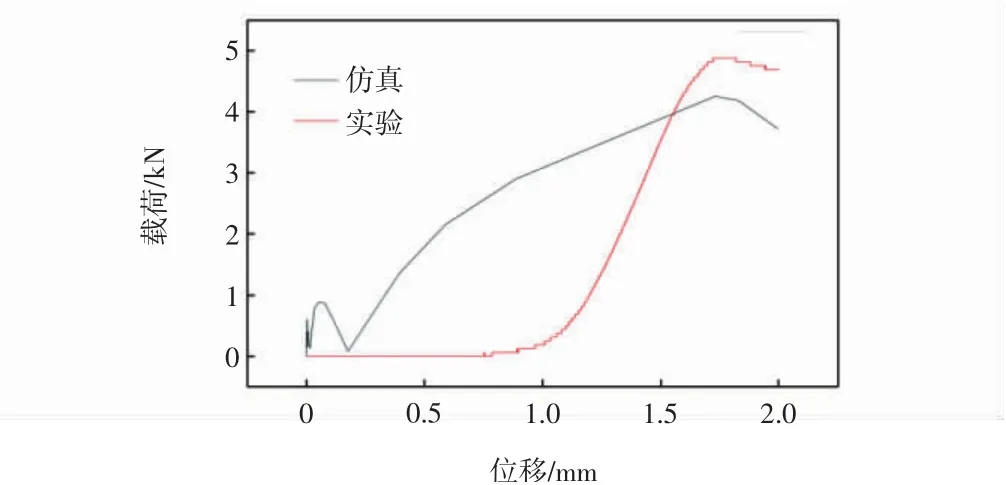

在平压载荷作用下,可以得到缝合泡沫夹层结构复合材料试样的载荷-位移曲线,如图5所示。由图5可见,在载荷-位移曲线屈服之前,由于纤维树脂柱的存在,曲线整体呈现线弹性变化;之后由于纤维树脂柱及泡沫夹芯发生破坏,载荷-位移曲线屈服且迅速下降。

图5 缝合夹层结构平压载荷-位移图Fig.5 Plain compression load-displacement diagram of stitched sandwich structure

通过模拟结果可知,曲线存在2个峰值,第1个峰值是因为缝线与面板的连接处出现破坏,而第2个峰值的出现可能是因为泡沫夹层出现压溃现象。同时模拟结果表现出了刚度逐渐降低的趋势,缝合夹层结构的平压力学性能主要受纤维树脂柱控制,达到破坏载荷之前,呈线弹性特征,达到破坏载荷之后结构刚度迅速下降。通过比较压缩强度和压缩模量的试验结果与模拟结果,误差仍然是存在的。由于预制件的缝合过程为手工操作,各种缝合参数都有可能出现一定的偏差,缝合密度可能由于操作的原因存在误差,缝合纱线并没有完全的垂直于纤维面板,纱线在穿过纤维面板、泡沫会出现断裂等,都是实验结果与模拟结果出现误差的原因,但是控制压缩强度和压缩模量在15%左右,证实了使用该有限元模型去预测缝合夹层结构平压性能是较为可靠的。缝合夹层结构复合材料试样的的平压力学性能如表7所示。

表7 整体缝合夹芯结构复合材料试样的平压力学性能Tab.7 Flat pressure properties of the composite with integral stitched sandwich structure

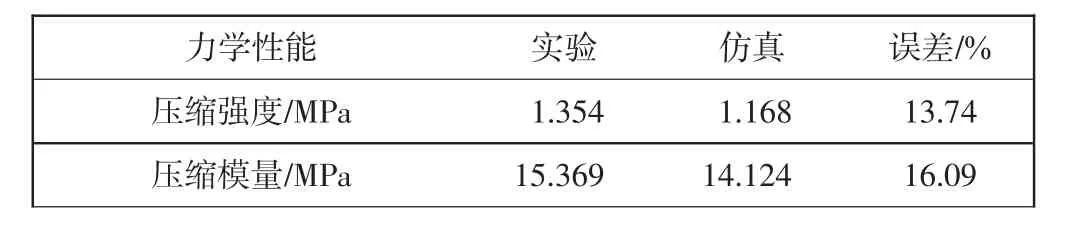

3.2 平压破坏模式

在平压载荷作用下,未缝合泡沫夹层结构承受压力的主要结构为泡沫,其整体平压性能近似等于泡沫的平压性能[18-20]。相比之下,在平压载荷作用下,在缝合泡沫夹层结构中承受压力的主要结构为纤维树脂柱。图6为压缩前后纤维树脂柱的应力云图。比较实验结果与模拟结果,说明缝合夹层结构所受到的平压载荷大部分由纤维树脂柱代替承担,缝合泡沫夹层结构的平压强度进一步得到提升。

图6 压缩前后纤维树脂柱的应力云图Fig.6 Stress cloud of fiber resin column before and after compression

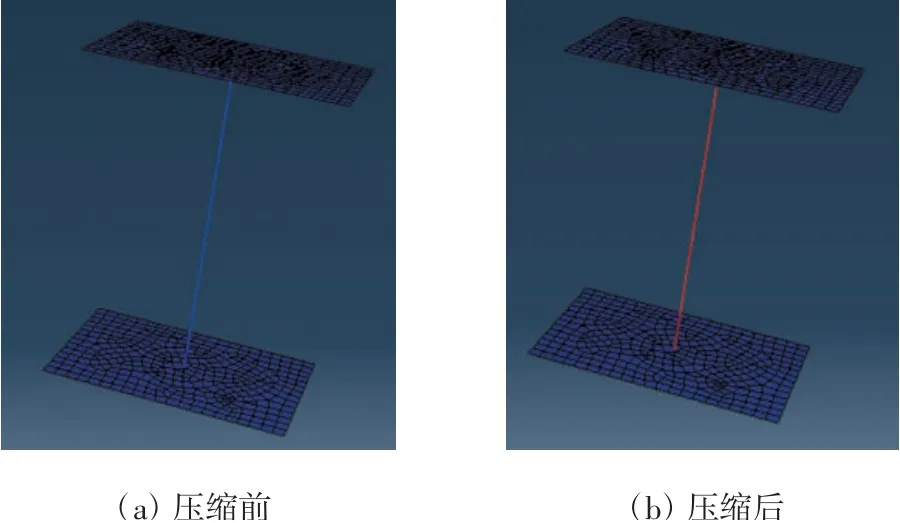

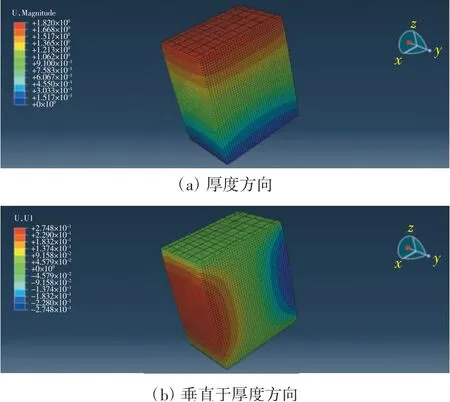

由于在平压过程中,泡沫主要承受由于纤维柱变形屈曲后的面内压力,维持纤维柱的稳定,从而提高缝合泡沫夹层结构的平压强度和平压模量。可使用泡沫结构的位移云图来表征其平压过程中的变形情况,图7为平压过程中泡沫结构分别在厚度方向和垂直于厚度方向上的位移云图。

图7 泡沫结构的位移云图Fig.7 Displacement cloud diagram of foam structure

纤维树脂柱与上下纤维面板之间的断裂失效是缝合泡沫夹层结构发生破坏的主要原因,在平压载荷条件下,缝合夹层结构复合材料压缩破坏如图8所示。

图8 整体缝合夹芯结构复合材料压缩载荷下的破坏Fig.8 Failure of integral stitched sandwich structure composite under compression load

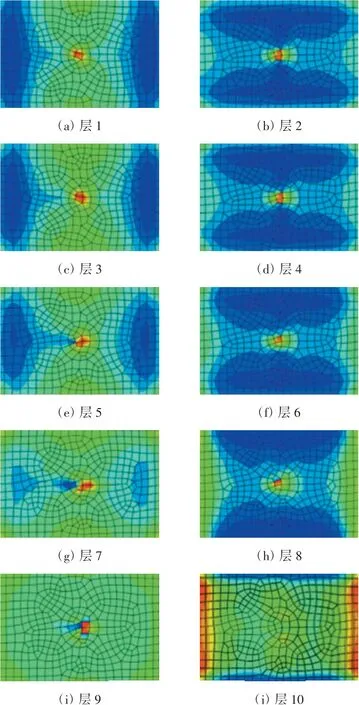

为了观察模型面板受到平压载荷下的受力情况,导出纤维上面板的应力云图。图9为上纤维面板各层之间的应力分布。

图9 整体缝合夹层结构面板部分的各层应力分布图Fig.9 Stress distribution of each layer in the panel part of the integral sutured sandwich structure

由图9可见,纤维树脂柱与上纤维面板连接部位的应力值较为集中,且达到了最大值,证实了此位置由于纤维树脂柱的断裂出现了应力集中现象,这与试验分析结果中纤维柱与面板连接部位纤维柱断裂的破坏模式一致。

由图9还可以看出,铺层角度为0°纤维层整体的应力是沿着0°方向分布,铺层角度为90°纤维层整体的应力是沿着90°方向分布。这是由于碳纤维布沿着铺层方向力学性能较好,所以平压载荷产生的力会沿着铺层方向传递。整体应力分布是随着层数的增加而逐渐减小的,这是由于压缩所产生应力在层与层之间的传递会使应力产生损耗。同时树脂柱的加入虽然破坏了纤维面板结构本身的连续性,但其对各层有一定的连接作用,分担了单层板所受到的平压载荷,从而对纤维面板的压缩破坏起到了抑制的作用。

上述研究表明,在平压过程中,未缝合泡沫夹层复合材料主要出现了2种变形作用:①上下纤维面板发生压缩破坏;②泡沫的压溃。引入纤维树脂柱是为了抑制这2种变形作用,可以在一定程度上加强泡沫夹层复合材料的平压性能,通过比较实验结果与模拟结果可知,平压性能及破坏模式较为吻合,故说明该模型具有一定的的可信度和可用性。

4 结论

(1)对缝合夹层复合材料的平压性能分别进行实验和模拟分析,压缩强度和压缩模量误差分别为13.74%和16.09%,但误差均不超过20%,一定程度上说明有限元模型可以为平压测试提供较为可靠的依据。

(2)通过纤维树脂柱和面板的应力云图,在平压载荷作用下,缝合泡沫夹层复合材料主要承力部分是纤维树脂柱,并且可观察到纤维树脂柱与纤维面板连接处出现一定的应力集中现象。

(3)与实验结果对照,缝合泡沫夹层复合材料的破坏主要为纤维柱与面板连接处的纤维柱之间的断裂失效,泡沫压缩变形过程也较为相符。