汽车右后门板顺序阀热流道大型薄壁注塑模具设计

2022-01-27张维合冯国树朱晓敏吴梓纯叶明山宋东阳

张维合,冯国树,朱晓敏,吴梓纯,叶明山,杜 海,宋东阳,王 靖

(1.广东科技学院,广东 东莞 523000;2.广东华睿智连电子科技有限公司,广东 东莞 523777)

0 前言

汽车门板是汽车的重要内饰件,也是车门的重要组成部分,见图1。它集美观性、安全性、舒适性与装饰性为一体,还要满足人机工程、功能性和方便性等要求。在侧碰时提供适当的缓冲保护,对车外噪音提供屏蔽功能,其复杂程度仅次于正副仪表板。汽车门板模具结构复杂,成型难度大。我院承接东风汽车集团有限公司某款汽车右后门板注塑模具设计并取得圆满成功。本文设计了一副大型薄壁顺序阀控制的热流道注塑模具。

图1 汽车右后门护板总成效果图Fig.1 Right rear door of car

1 塑件外观要求与结构工艺分析

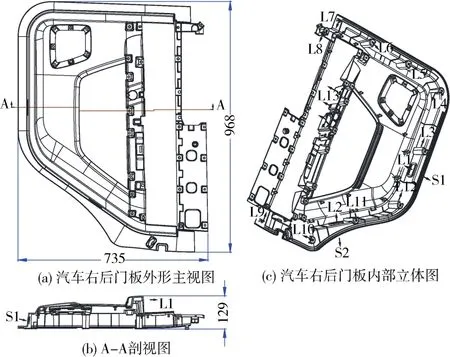

图2为该款汽车右后门板塑件图,材料为聚丙烯树脂/三元乙丙橡胶/滑石粉(PP/EPDM/TD20),收缩率为1.2%。这种共混改性材料克服了普通PP性能上的不足,具有较好的流动性、较低的热扭曲温度(100℃)、较高的光泽度、刚性以及冲击强度,综合性能大幅提高,而且表面抗划痕性能非常好,耐臭氧、耐热、耐候等耐老化性能优异,大大提高了门板的弹性[1]。

图2 汽车右后门板零件图Fig.2 Car right⁃tuer hinten

该款门板的结构特点为:(1)最大外形尺寸为:968 mm×735 mm×129 mm,平均壁厚为2.5 mm,最大壁厚为3 mm。熔体最大流长比:600÷3=200,大于150,属于大型薄壁塑件。(2)表面需要做皮纹处理,A面(即外观面)脱模角至少取5(°)。外观和尺寸精度要求高,不允许有收缩凹痕、熔接痕和气纹等外观缺陷。(3)塑件外侧面有2处侧孔,内侧有13个卡扣,结构复杂,脱模困难。(4)为提高门板刚性,设计了很多加强筋,增加了模具的制造难度和熔体的填充阻力。

2 浇注系统设计及模流分析

2.1 浇注系统设计

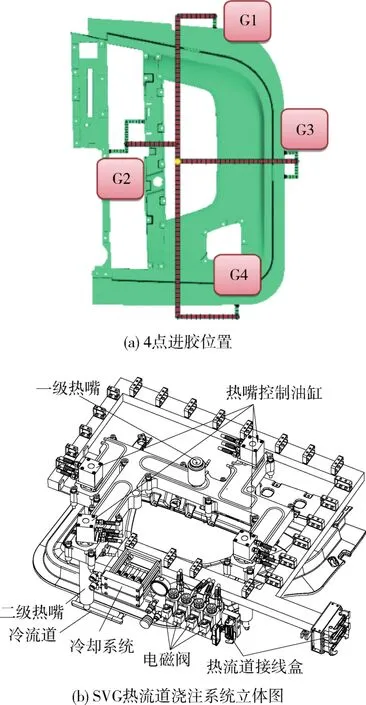

为保证门板外观质量,模具采用“热流道+普通流道+侧进胶”的进胶方式[2]。鉴于以前门板注塑模具采用同步进胶的普通热流道会产生熔接痕、填充不足以及变形等成型缺陷,本次右后门板注塑模具浇注系统采用4点顺序阀热流道进胶(即采用SVG技术),进胶顺序为G1→G2→G3→G4,通过调整各点胶时间来保证门板的成型质量,见图3。

图3 汽车右后门板热流道系统Fig.3 Sequential valve hot runner system

2.2 模流分析

为检验该浇注系统的合理性,进行模流分析。

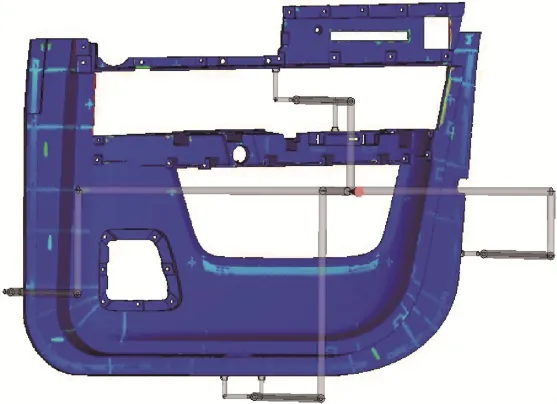

(1)填充时熔接痕分析

图4为汽车右后门板填充时的熔接痕分布图,可以看出,塑件外观面无明显熔接痕,孔引起熔接痕较短但不可避免,熔接痕产生在塑件非外观面上,符合门板外观要求。

图4 汽车门板填充时熔接痕分布图Fig.4 Analysis of weld marks

(2)收缩凹痕分析

图5为汽车右后门板收缩凹痕分布图,可以看出:塑件外观没有明显收缩凹痕,塑件加强筋与司筒柱背面有轻微凹痕。

图5 汽车门板零件收缩凹痕分布图Fig.5 Analysis of shrinkage

(3)总体变形分析

图6为汽车右后门板总体变形分布图,可以看出:塑件总体最大变形量较小,没有明显的翘曲变形现象。

图6 汽车右后门板零件总体变形分布图Fig.6 Analysis of deformation

模流分析结论:塑件外观填充较顺畅,非外观处较明显滞留,没有填充不良。无明显困气,外观无熔接痕。体积收缩均匀,无严重缩痕。塑件总体变形小,符合设计要求。

3 模具结构分析

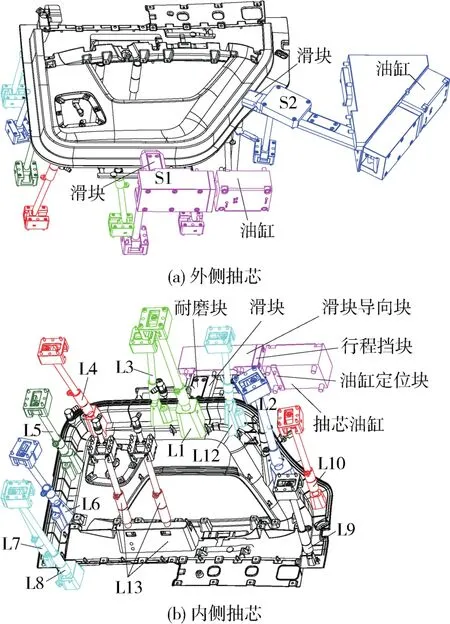

1模1腔,采用顺序阀控制的热流道4点进胶浇注系统。塑件外侧倒扣S1,S2在定模侧,均采用“油缸+铲基+滑块”的间接隧道抽芯结构。塑件内侧共有13个倒扣,由于在塑件内侧,皆采用“斜顶+斜顶杆”的侧向抽芯结构。模具详细结构见图7。本模具最大外形尺寸为:1 700 mm×1 200 mm×902 mm,总质量约18 t,属于大型注塑模具[3]。

图7 汽车右后门板注塑模具结构图Fig.7 Injection mold stracture of car right⁃tuer hinten

3.1 成型零件及排气系统设计

模具定、动模均采用整体式,定模A板采用718H预硬模具钢,调质至32~36 HRC。动模B板采用P20,调质至30~34 HRC。为了保证塑件的表面质量要求,型腔和型芯粗糙度为Ra=0.8 μm。塑件加强筋多,深度大于8 mm需要设计镶件,镶件都能从分型面侧拆装[4]。

模具定、动模插穿角度取5°,由于插穿处需要精确定位,在配模时,定动模需要紧配,为了方便模具制造与维修,在动模侧设计了11块5°耐磨块。

用UG设计分型面时尽量使用延伸、扫掠和网格等方法,少用或者不用拉伸的方法,以保证分型面光滑平顺无尖角。这样的分型面方便加工,分型面也不容易出飞边。

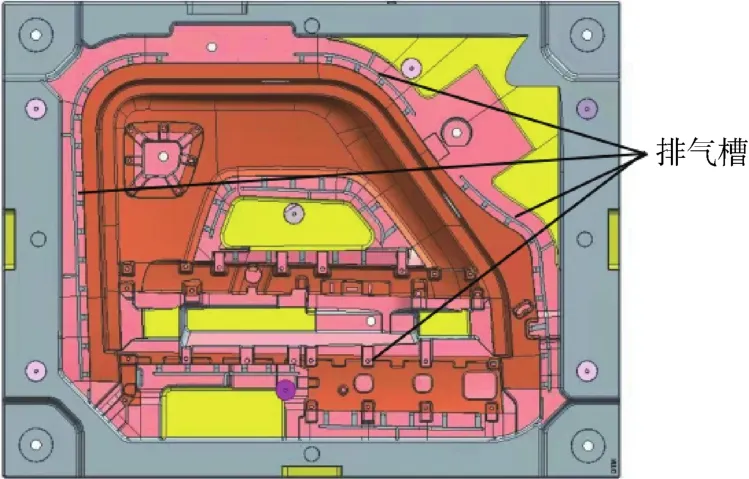

汽车右后门板注塑模具属于浅型腔大型薄壁注塑模具,排气槽主要开设在分型面上,由一级排气槽、二级排气槽和三级排气槽组成,见图8。分型面上的排气槽不但排气效果好,而且加工方便,不容易堵塞。靠近镶件或壁厚最薄处也开设了排气槽,因为这些地方最容易形成熔接痕。分型面上排气槽都与外部贯通,防止形成内循环。排气槽都没有与定位止口、流道和浇口等干涉。排气槽与排气槽之间的距离都控制在60~80 mm之间[5]。

图8 汽车右后门板排气系统Fig.8 Exhaust system of the injection mould

3.2 侧向分型与抽芯机构设计

塑件外侧面共有2个倒扣S1和S2,都在定模侧,模具采用“油缸+T形块+滑块”的油缸间接大角度隧道抽芯结构,结构很复杂,是本模具的核心结构,详见图7和图9。该机构的驱动零件是油缸39和40,装配在定模A板3上,它们分别驱动T形块24和37,通过倾斜10°的T形槽带动滑块进行侧向抽芯。锁紧零件是油缸和T形块,详见图10。为减小磨损,前端导向段设计了单边1°~3°的斜度,为了保证抽芯滑块的定位可靠,前端需要设计台阶定位[6]。滑块导向块需要在A板上做冬菇头定位,保证滑块运动平稳、安全、可靠。

图9 汽车右后门板注塑模侧向抽芯机构(立体图)Fig.9 Core⁃pulling mechanism of the injection mold

图10 外侧侧向抽芯机构S1和S2Fig.10 Core⁃pulling mechanism of out side

内侧倒扣L13的侧向孔多,极容易粘斜顶,侧向孔脱模斜度均大于5(°)。与塑件外侧倒扣S1和S2相对应的内侧也是倒扣,模具采用斜顶机构,分别为L1,L2,详见图9(b)。设计这种内外侧抽芯时,为保证抽芯准确,滑块与斜顶需要设计定位结构,在此处,模具在滑块上设计了四面锥面定位。模具滑块的四面都设计了耐磨块,作用是减少滑块磨损,同时减少了钳工工作量,方便加工[7]。由于斜顶数量多,斜顶座需要错开安装,而且必须采用正装与反装两种形式,以避免斜顶座之间的干涉。

3.3 温度控制系统设计

汽车门板投影面积较大,为提高生产效率,保证模具温度均匀,防止塑件脱模后变形,模具定模设计了12组水路,动模设计了10组水路,定、动模水路交叉布置,形成了纵横交错的“随形水路”。定、动模随形水路均由“直通式水管(俗称线形运水)+隔片式冷却水井”的组合式温度控制系统,模具每个热嘴附近都单独设计了一组冷却水路[8],见图7和图11。为避免冷却水道与相关模具元件发生干涉,同时又不影响塑件冷却效果,模具定、动模均设计了一进一出的内循环式冷却水道。内循环式冷却水道通过中途塞来改变水流方向,从而避免了因外部接驳而导致的漏水和运输不便。

由于模具水路设计合理,冷却充分,加之采用了先进的SVG热流道浇注系统,注塑周期控制在50 s以下,下降了10%,塑件的尺寸精度达到了MT3(GB/T 14486),提高了1级,门板最大变形量由0.6 mm降为0.3 mm。

图11 汽车右后门板注塑模的温度控制系统Fig.11 Cooling system of the injection mold

3.4 导向定位系统设计

大型薄壁注塑模具对导向定位系统的设计要求非常高。门板注塑模具4个角上各设计了1支ϕ70 mm×285 mm的圆导柱,以及4个5°锥面止口定位机构。模具所有分型面配合斜度为5(°)。塑件外观面需做皮纹,模具设计了4个边锁和1 °精定位[9],详见图12。

图12 汽车右后门板模具立体图Fig.12 Stereogram of the mould

导柱的长度必须高出定动模型芯最高点30 mm,否则在模具的制造和生产中可能会撞模,损坏模具。导柱安装在定模侧,这样不但有利于机械手取件,避免塑件粘上导柱上的油污,而且导柱还起到支撑整个定模的作用,方便模具制造。

3.5 脱模系统设计

模具采用“推杆+斜顶+直顶+推管+油缸顶出”组合脱模机构,汽车右后门板面积大,且为PP料,为保证塑件顶出安全可靠及美观,模具除了斜顶外,还设计了10个直顶,均匀分布在塑件上,详见图13。模具所有直顶杆底部都设计了调节块,用以调节直顶杆长度,目的是避免在制作直顶杆时因加工误差造成的直顶杆烧焊或作废。开模后依靠推杆和斜顶推出塑件,推件固定板由注塑机通过油缸推动,在6支复位杆的作用下复位。2个脱模油缸规格为ϕ80 mm×170 mm,油路并联布置,可以保证模具的顶出平衡。图14和图15分别是模具和成型件的实物。

图13 汽车右后门板注塑模具脱模系统Fig.13 Stereogram of ejection system

图14 汽车右后门板注塑模具Fig.14 Injection mold of car right⁃tuer hinten

图15 汽车右后门板成型塑件Fig.15 Car right⁃tuer hinten

4 模具工作过程

(1)PP/EPDM/TD20熔体通过一级热射嘴进入热流道板,在顺序阀控制下按G1→G2→G3→G4顺序进入模具型腔。(2)熔体在型腔中冷却固化至足够刚性后,油缸39和40分别拉动T形块24和37,进行定模外侧抽芯。(3)注塑机拉动动模固定板17,模具从分型面I处打开。(4)注塑机顶棍通过模具底板中心的K.O孔推动推件底板16,进而推动推杆和斜顶,一边进行内侧抽芯,一边将抽芯塑件推离动模镶件。(5)油缸39和40分别推动T形块24和37复位。(6)注塑机推动动模合模,斜顶复位。(7)模具开始再一次注射成型。

5 结论

(1)根据汽车右后门板的结构特征和塑料的成型工艺性能,成功设计了一副大型薄壁注塑模具;通过采用4点顺序阀热流道浇注系统和“直通式水管+隔片式冷却水井”组合式温度控制系统,注塑周期下降了10%,塑件的尺寸精度提高了1级,达到了MT3(GB/T 14486),门板最大变形量由0.6 mm降为0.3 mm;

(2)模具采用“推杆+推管+斜顶+直顶+油缸顶出”的脱模机构,采用“斜顶+斜顶杆”与“油缸+T形块+滑块”的侧向抽芯结构;成功解决了塑件内外倒扣多、脱模困难的难题;

(3)模具设计前期采用模流分析,对熔体填充、温度、压力、收缩凹痕、熔接痕和变形等进行了预测,为模具设计的成功奠定了基础;模具结构先进合理,投产后运行安全平稳,脱模顺利,塑件尺寸精度和外观质量均达到了设计要求。