柴油机配气机构动力学建模与分析

2022-01-22周煜峰张海波张恒运

周煜峰,张海波,张恒运

(上海工程技术大学 机械与汽车工程学院,上海 201620)

在配气机构设计初期,通过静态设计方法所设计的圆弧凸轮在工作时很容易引起较大的振动与噪声.而采用动态优化设计方法,虽可以设计出多种凸轮形线,但没有考虑到机构整体的运动情况,未明确机构动态参数与凸轮形线之间的系统优化配合,其中存在很大程度的局限性.在此基础上,进行系统的动力学优化设计,同时将配气机构的刚度、质量、动态参数等一并考虑在内,对凸轮形线进行优化设计.发动机效率的提升关键是提高燃烧效率,减少交换损失,因此对配气机构的设计将以此为目标,在这个基础上,需要对整体的结构进行设计.除形线设计,配气机构研究的另外一个方向是对凸轮轴的研究.凸轮轴的材料、形状以及其装配时的位置都能对发动机的性能和寿命产生重大影响,在使用仿真工具时,通过有限元分析对设计进行模拟,可最终得出解决方案[1].

随着发动机技术的发展,对配气机构的研究也越来越完整:从最初的静态设计转变到动态设计,从传统的经验设计转变到运动仿真模拟设计,配气机构的研究方法一直被突破、完善.目前主要运用的有GT–POWER、AVL Fire 等发动机性能仿真软件[2].

配气机构优化设计的主要目标有增加进气效率,减少换气损失和可变技术等[3],从而使得发动机工作时,运行更加平稳,减小震动和噪声,提高输出性能.其中研究较多的是对于凸轮轴凸轮形线的优化设计和机构动力性能的优化[4].配气机构的优化方向是多元化的,除了主要零件结构的优化设计,还包括对布置结构的优化和零件制造工艺的优化等[5].

国内外研究发现,柴油机配气机构动力学模型分析传统的方法是采用柴油机设计的经验公式,初步设计完成以后,通过发动机试验来进行验证.这种传统经典的设计方法计算复杂,工作量大,耗时长,而且发动机性能试验成本高,花费大量人力物力财力,若不符合性能要求还须重新调整参数进行设计,然后再通过发动机试验来进行验证,效果不尽理想.

本研究采用Solidworks 软件对配气机构动力学模型进行分析和研究,探究柴油机配气机构动力学设计和性能参数的改进与优化,提高柴油机的动力性,这是区别于柴油机配气机构动力学传统设计方法的显著特点.

1 主要设计内容

主要以现在市场上较为主流的某柴油机为基础研究配气机构,具体如下:确定配气机构的总体架构;拟定主要参数;凸轮轮廓线型设计;阀组和弹簧设计;凸轮轴和气门传动零部件的设计;零部件及装配图纸的绘制;机构零件强度计算;建立三维模型.首先,根据发动机的一般工作原理,确定好机构本身的构造以及性能数据.之后用Matlab强大的函数分析功能,完成凸轮设计,计算各部分的参数.接着完成进气门、排气门、凸轮轴、形线等设计,使用Solidworks 软件将每个零件的3D 模型建出.最后,将所有模型装配起来形成配气机构的整体模型,使用有限元分析对整个系统进行仿真模拟,得出结果.根据得出的结果发现问题,然后寻找问题对应的方案,对整个系统进行改进[6].

2 柴油机工作过程热力学计算

对柴油机工作过程进行热力学计算是整个设计的最初阶段,其目的是对机身整体的动力性进行初步测算,并根据相应的消耗和产出计算其经济性,为整个系统的设计寿命、精密度提供参考数据,并作为其性能改进的依据[7].

2.1 柴油机基本参数

柴油机设计基本参数见表1.

表1 柴油机设计基本参数Table 1 Basic parameters of diesel engine design

2.2 热力学参数

根据《柴油机设计手册》对选定柴油机设计热力学计算,拟定参数见表2.

表2 热力学计算拟定参数Table 2 Proposed parameters of thermodynamic calculation

2.3 工作过程计算结果

根据《柴油机设计手册》进行柴油机设计工作过程计算,结果见表3.

表3 工作过程计算结果Table 3 Calculation results of working process

2.4 发动机性能计算结果

根据《柴油机设计手册》进行柴油机发动机设计性能计算,结果见表4.

表4 发动机性能计算结果Table 4 Calculation results of engine performance

根据柴油机设计的基本参数选定热力学参数,进行柴油机设计工作过程计算、柴油机设计性能计算,计算结果对基于Solidworks 软件进行柴油机配气机构的动力学建模提供合理的依据和一定的指导意义.

3 凸轮形线设计

在配气机构设计中,凸轮线的设计最为关键,也是最困难的.总体上说,凸轮形线的设计应充分考虑系统需求及系统整体的布置要求,具体有以下几点:

1)具有适当的汽配器相位;

2)充气性能较高;

3)时面值较大;

4)加速度始终,且需要连续;

5)气门落座速度适宜;

6)噪声较低;

7)零件装配好,延长使用寿命;

8)共振小.

由此,在凸轮线的设计过程中,需要关注适应性、稳定性和充气性能等方面.

3.1 凸轮形线的一般参数

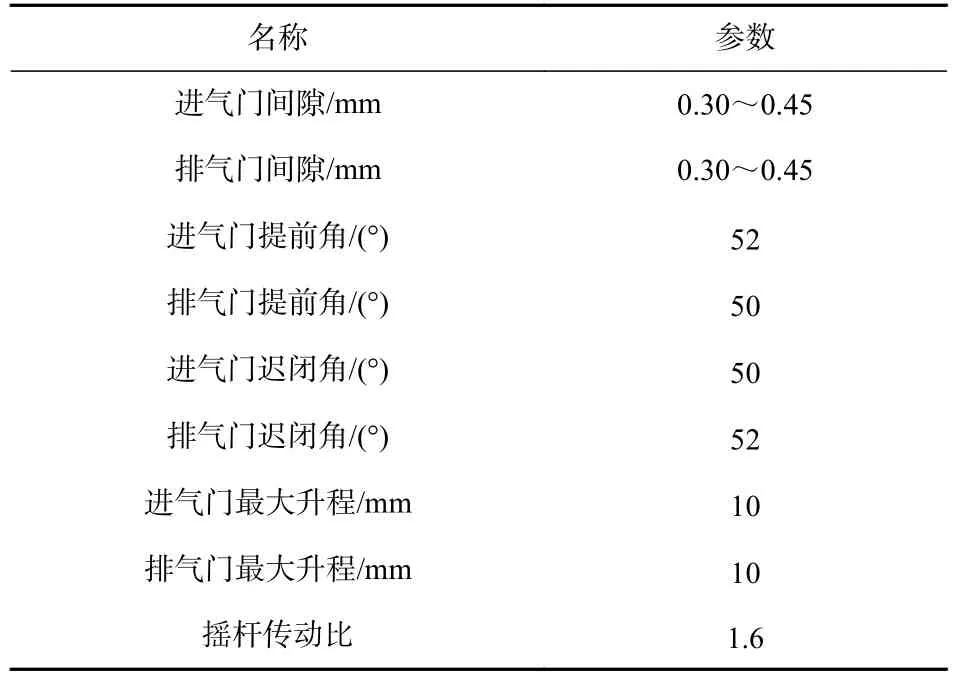

据《柴油机设计手册》表13-5 和13-7 中的相关数据,本研究拟定阀门间隙、阀门开启角度和阀门关闭角度见表5.

表5 配气正时参数表Table 5 Parameters of valve timing

3.2 缓冲曲线设计

当气门打开时,它受到摇臂运动的影响;当气门关闭时,它受到气门弹簧和气门座的弹簧力的影响.因此,在设计凸轮时,缓冲段应安装在工作段两侧的边上,以控制阀门的开启速度,防止阀门受到的冲击力过大,或阀门关闭时阀座受到的冲击力过大,造成零件损坏,影响配气性能[8].

缓冲曲线有3 种常见形式:等速度缓冲曲线、余弦缓冲曲线和等加速度−等速缓冲曲线.等速度缓冲曲线是挺杆以恒定的速度移动到缓冲器末端;余弦缓冲曲线与之不同,其加速度是余弦,即它缓冲到曲线终点时加速度已经归为零,故不会对机构产生额外附加力;等加速度−等速缓冲曲线是挺杆以恒定的加速度运动,当速度到达一定程度后不再增加,保持匀速行至终点[9].

以上3 种形式在应用时,其中凸轮制造尺寸的差异对气门正时的影响较小.一般被用于高速发动机的类型为等加速度−等速缓冲曲线,并且与凸轮的其他工作段连接良好.基于此,本次设计采用等加速度−等速缓冲曲线形式.通过整合参数后缓冲段的曲线方程可确定为

3.3 凸轮工作段的形线设计

现有方法中,圆弧与切线凸轮存在较大的缺陷,如运动规律不连续,易引起较大的振动,产生噪声与磨损.为避免上述状况出现,采用函数凸轮是更为理想的设计.函数凸轮拥有多种形线设计,本研究中采用高阶多次形线设计,能够保持工作且可靠性更强.其线性方程为

式中:x=为缓冲段终点到挺柱最大升程的位移;Cp、Cq、Cr、Cs为待定系数;p、q、r、s为待幂指数.对于待幂指数拟定时应遵循:р 式(2)中待定系数的计算式为 式中:VR为缓冲段终点挺柱速度;ϕa为缓冲段终点到挺柱最大行程;ω为凸轮旋转角速度. 在实际应用中进、排气门的参数要求相同,因此本研究中使用同一种参数的凸轮形线.已知气门最大升程10 mm,气门间距0.4 mm,摇臂比1.6,缓冲终点挺柱最大行程0.22 mm,挺柱最大行程6.5 mm,凸轮工作段转角141◦.根据《柴油机设计手册》,选定设计参数见表6[10]. 表6 工作段拟定参数Table 6 Proposed parameters of the working section 将表中数据分别代入式(3)至式(8)得C0=6.45;Cp=−13.266;Cq=12.492;Cr=−7.444;Cs=1.786;Q=1.27.最终求得凸轮形线函数为 众所周知,Matlab 是一款在函数运算方面极为优秀的软件,本研究中使用Matlab 软件对凸轮形线函数进行拟合.将得到的凸轮形线的函数关系式导入到Matlab 软件中,通过plot 指令将其表现在函数图上,可以得到挺柱的升程曲线、速度关系曲线和加速度关系曲线[11],如图1 所示. 图1 凸轮形线曲线拟合Fig.1 Curve fitting of can shape line 对凸轮的曲线拟合表明两者符合设计要求,没有脱落,运行较好,可靠性及实用性较高. 通过Solidworks 中的simulation 模块可以实现对零部件的静应力分析[12],得到零部件的质量、刚度、阻尼等信息,进而对配气机构的各个部分进行静应力的计算分析[13].对挺柱和摇臂的静应力分析结果如图2 和图3 所示. 图2 挺柱静应力模拟Fig.2 Static stress simulation of strut column 图3 摇臂静应力模拟Fig.3 Static stress simulation of rocker arm 凸轮轴选用材料为QT600–3,使用Solidworks对其弯曲与扭转应力等进行数据分析,凸轮轴力学性能参数见表7. 表7 凸轮轴力学性能Table 7 mechanical properties of camshaft 凸轮轴工作过程中,凸轮主要受到来自挺柱施加的力,根据经验分析,485Q 柴油机中凸轮所受到来自挺柱的力约为1 000 N.考虑配气相位的影响,两个凸轮可能同时受到来自挺柱的压力,所以将两凸轮之间轴颈受到的力拟定为2 000 N,通过Solidworks 软件对其进行受力分析[14],如图4 所示.由图可见,凸轮轴最大应力为8.317 83×108N/m2,最大位移为0.003 490 41 mm. 图4 凸轮轴受力分析Fig.4 Camshaft stress analysis 凸轮轴在运转中受到正时齿轮的驱动转矩和挺杆与凸轮的接点位移引起的转矩.假定在计算时凸轮轴只受到正时齿轮的转矩约束凸轮轴的旋转[7],载荷约束如图5 所示. 图5 凸轮轴载荷约束示意图Fig.5 Schematic diagram of load and constraint of camshaft 对凸轮轴应力和位移分析如图6 所示.由图可知,凸轮轴受到的最大应力为1.134 04×108N/m2,最大位移为0.180 598 mm. 图6 凸轮轴应力和位移分析Fig.6 Stress and displacement analysis of camshaft 通过柴油机热力学与动力学计算得到的数据,对气门与气门传动组件的外形参数进行计算与选取.利用Sharp 3D 软件,按照绘制的工程图纸及外形参数,对各零部件进行建模,得出其3D 模型.随后,使用Solidworks 软件将各个零部件的3D 模型进行拼接装配,得出装配模型.最后通过Solidworks 软件中的有限单元分析的功能,对主要的零部件进行力学分析[15]. 以上基于Solidworks 软件对柴油机的配气机构进行动力学模型分析.主要针对气门组的进排气门的应力、位移、应变,气门传动组的挺柱、摇臂的应力、位移、应变,和凸轮轴的应力、位移进行模拟,模型的吻合度较好,模拟结果合理,并且表现出良好的性能[16]. 采用Solidworks 软件对柴油机配气机构进行动力学建模与分析,根据零部件在Solidworks中使用simulation 功能计算出的静应力有限元分析结果,得出动力学模型中的模块参数.在设计好各零部件的尺寸并制图之后,通过sharp3D 软件将所有的平面模型进行3D 化,接着使用Solidworks软件将所有的3D 零配件进行虚拟组装,在仿真试验中,没有检测到相关干涉.最后,使用软件中有限元分析模块,根据结果绘制出对应的力学特性曲线.对配气机构气门组的气门运动状况和配气机构气门传动组的挺柱运动状况进行动力学分析,并基于动力学结果进行配气机构凸轮轴强度分析,得到如下主要结论. 1)该配气机构气门组的气门运动状况较好.对气门的相关曲线进行了拟合,根据具体的函数图可以了解,气门升程、速度和加速度曲线都满足需求.对阀门的相关曲线进行分析可知,阀门工作时振幅不大,凸轮形线工作更加稳定.对挺杆和凸轮的曲线拟合表明两者符合设计要求,没有脱落.最终仿真得出凸轮形线运行较好,可靠性及实用性较高. 2)根据理论公式计算出各凸轮形线的参数.使用Matlab 软件,对挺柱提升的曲线进行拟合,得出其理论速度和加速度,最终根据函数图可以得知,本研究所涉及的形线符合相关要求. 3)凸轮轴强度分析表明,凸轮轴弯曲应力计算和凸轮轴扭转应力计算得出最大应力和最大位移均满足设计要求. 4)在发动机设计开发阶段,对配气机构进行动力学和静力学仿真分析,可以全面了解配气机构的工作特性和强度状况,为其结构的设计和优化提供有效依据,提高研发效率,降低研发成本. 结果表明:基于Solidworks 软件对配气机构动力学模型的分析结果可靠,有利于柴油机配气机构动力学设计和性能参数的改进与优化,这是区别于柴油机配气机构动力学传统设计方法的显著特点.

3.4 凸轮形线曲线拟合

4 配气机构关键部件动力学模型分析

4.1 凸轮轴强度校核

4.2 凸轮轴弯曲应力和扭转应力

5 结 语