高比重钨合金准静态和动态断裂韧性研究

2022-01-14杨梓清

杨梓清

(西南交通大学 机械工程学院 摩擦学研究所,四川 成都610031)

断裂韧性是描述材料抵抗破坏能力的重要参数。经过多年的发展,测量材料准静态加载下的断裂韧性实验技术已经逐渐完善,并形成了一系列的国际标准,如金属材料平面应变断裂韧性测试标准ASTM-E399(线弹性)[1]、ASTM-E813(弹塑性)[2],陶瓷材料在不同温度下的断裂韧性测试标准ASTM-C1421-01B[3]等。但是在动态加载情况下,动态断裂实验还未建立统一的实验标准。最常用的动态断裂实验是利用霍普金森杆加载,采用压缩或者拉伸应力波加载带有预制裂纹的试样,运用一维波传播理论计算得到试样的加载历史。Tanaka 等[4]首先采用双杆加载的动态弯曲实验,运用一维波理论计算得到了弯曲试样上的入射波和反射波,并由此计算出了加载力的历史。而Costin 等[5]提出了直接拉伸裂纹的实验方案,利用一维波理论计算得到试样的加载历史后,根据准静态的公式进一步得到应力强度因子,首次将霍普金森杆技术应用于材料动态断裂韧性的测试。随后,经过许多研究人员对该实验方法的研究[6-8],利用霍普金森杆测试材料动态断裂性的技术不断发展和完善,已经得到了许多学者的认可和应用。Weisbrod 和Rittel[9]使用单杆冲击加载到单点弯曲试样研究材料的动态断裂性能。在此实验过程中,通过子弹撞击入射杆,试样放置在入射杆另一端并与其始终保持接触状态,加载端的力和位移历史通过入射杆上的应变片输出。在霍普金森杆的动态断裂性能测试中,最常用的试样构型是三点弯试样,许多材料的动态断裂韧性都可以通过这种构型测试,如PMMA[10],钢[11]和复合材料[12]。此外,根据不同材料的力学特性和测试要求,不同学者将霍普金森杆系统进行改造,从而出现了多种多样的动态断裂特性测试系统,如单杆三点弯曲[13],双杆三点弯曲[14],双杆四点弯曲[15]和三杆三点弯曲[16]。这些方法经过不断的发展和完善,已经能够满足大部分材料的动态断裂性能测试需要。

高比重钨合金的力学性能相对复杂,特别是在一些动态加载情况下表现出的力学性质与准静态加载下有很大差别,材料在动态加载和准静态加载下的破坏形式也不一样,因此为了进一步探究高比重钨合金在动态加载下的断裂行为,本文利用霍普金森压杆对钨合金三点弯半圆形试样进行了冲击实验,结合准静态断裂韧性测试方法,开展了高比重钨合金准静态和动态断裂韧性研究。

1 高比重钨合金

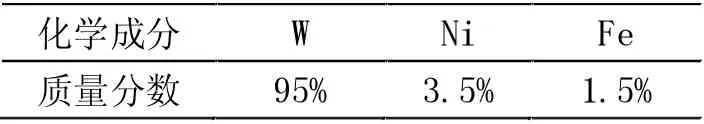

高比重钨合金是以钨为基体,同时加入少量的镍(Ni)、铁(Fe)、铜(Cu)、钴(Co)、铬(Cr)等元素,通常以粉末冶金烧结而成的两相合金材料,根据其成分不同可分为W-Ni-Fe 和W-Ni-Cu 两大系列及W-Ni-Cr 和W-Ni-Co等合金,其中钨的质量分数分布为79%-97%,密度高达16.5g/cm3-18.5g/cm3。本文研究的钨合金为95W-3.5Ni-1.5Fe 合金(95W),其化学成分列于表1。其弹性模量为372GPa,泊松比为0.28,密度为17.8g/cm3。将钨合金表面抛光,并在光学显微镜下观察,其微观组织结构如图1(a)所示。灰色部分是近似圆形的钨颗粒,在粉末冶金过程中会稍微发生变形,而黑色部分为粘结相。钨颗粒被粘结相包围,二者之间存在明显的界面。然后统计了钨颗粒尺寸的分布特征,其直径主要分布在10-60μm 内,并近似服从正态分布,均值为28.5μm,标准差为10.553,如图1(b)所示。

表1 钨合金中化学成分占比

图1 钨合金(a)在光学显微镜下的微观组织结构(b)颗粒尺寸分布图

2 准静态断裂韧性测试

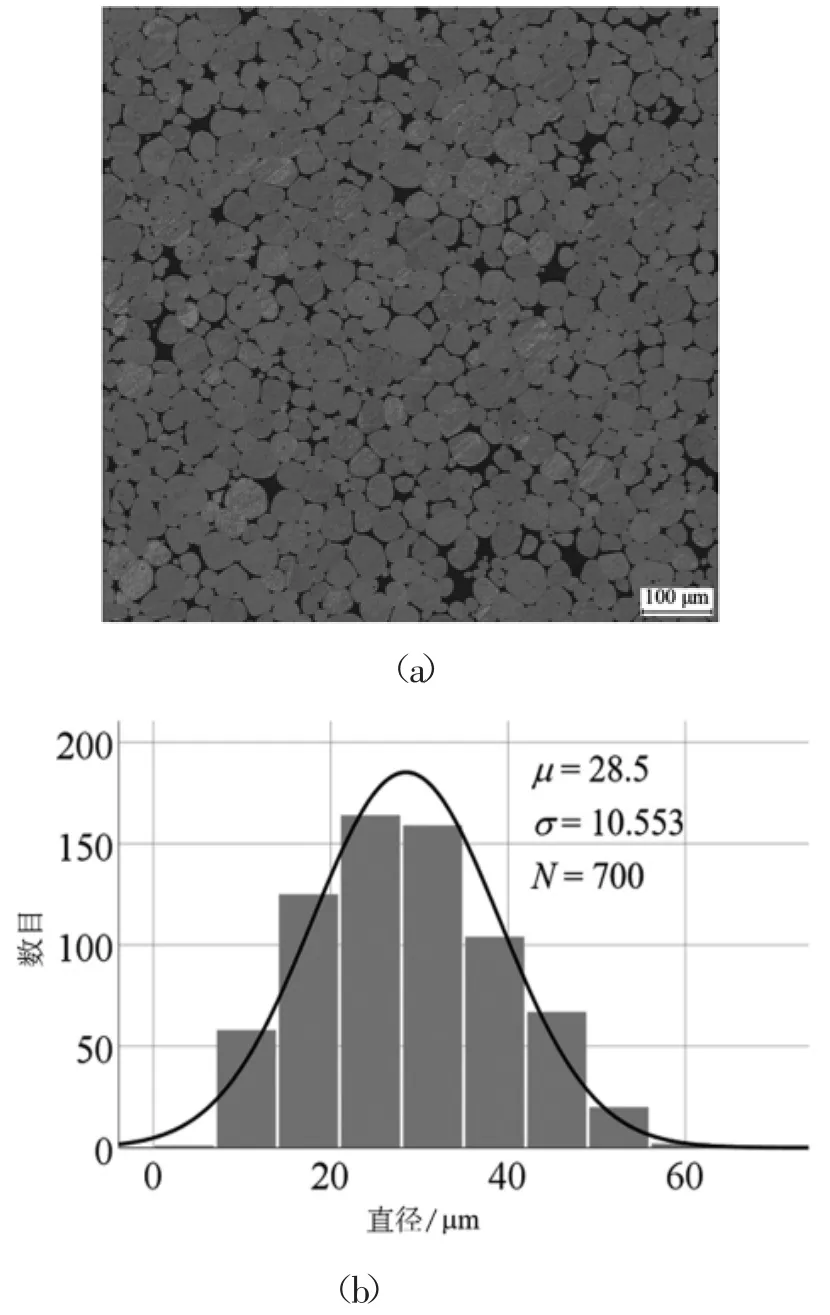

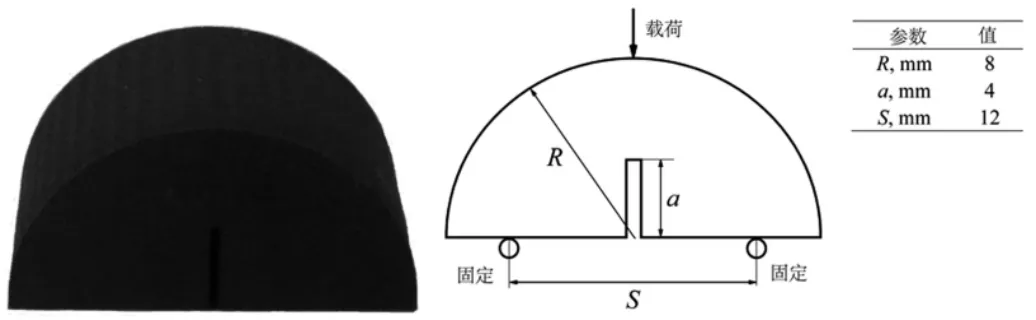

根据美国材料实验协会标准ASTM-E399,测量金属材料平面应变断裂韧性的试样有三点弯曲试样、紧凑拉伸试样、圆弧拉伸试样、半圆形弯曲试样等,本文采用半圆形弯曲试样。将95W 通过线切割加工为半圆形三点弯曲试样,如图2 所示,试样的半径R为8mm,切槽预制的初始裂纹长度a为4mm,两支点间距S为12mm,试样厚度W为8mm(未在图中标明),由于该试样切槽预制的裂缝宽度足够小,因此不需要疲劳预制裂纹。如图3 所示,半圆形试样与垫块水平放置在万能试验机的下压盘上,通过位移控制试验机的上压盘匀速向下运动,速度为0.48mm/min,直到试样被压断时停止实验。实验过程中的加载力与位移历史通过上压盘顶端的力传感器和位移传感器输出。

图2 半圆形弯曲试样及尺寸

图3 半圆形三点弯曲实验

断裂韧性KIc是指裂纹刚开始扩展时对应的应力强度因子(Stress Intensity Factors,SIF),要测量材料的断裂韧性就需要确定材料在加载过程中的应力强度因子。而根据标准ASTM E399,应力强度因子可以通过载荷-裂纹开口位移曲线得到,如式(1):

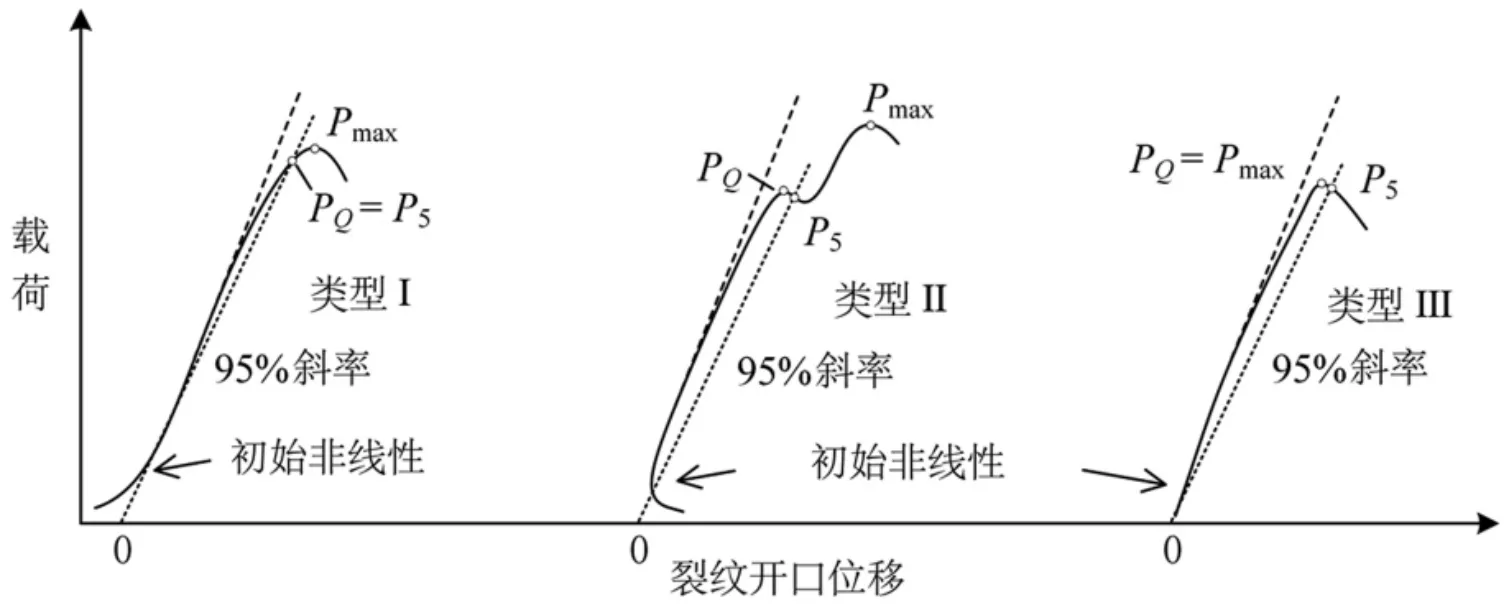

式中:KI代表应力强度因子,PQ为载荷-位移曲线上的有效载荷,而Y(a/R)为试样构型函数,可以通过有限元的方法计算得到[17]。在确定最大加载载荷PQ时,首先要对曲线上升段进行线性拟合确定其斜率,然后以0.95 倍斜率过原点做一条直线与载荷-位移曲线相交与P5点,如图4 所示。如果P5之前的所有载荷值都小于P5,则PQ就取P5(类型Ⅰ);如果在P5之前载荷值存在极值点,则PQ取该极值点(类型Ⅱ和类型Ⅲ)。当加载历史中的最高点Pmax与PQ的比值小于1.1 时,用PQ计算得到的应力强度因子才算有效,否则需要增大试样的尺寸。在一些断裂韧性的测试中,试样的裂纹开口位移很难直接测得,因此Owen 等[18]用载荷-时间曲线代替载荷-裂纹开口位移曲线来计算材料的断裂韧性。本文中,由于实验条件的限制,没有测得裂纹开口位移,也是利用加载过程中的载荷-时间曲线来计算钨合金的断裂韧性。

图4 载荷-位移曲线的主要类型[1]

3 动态断裂韧性测试

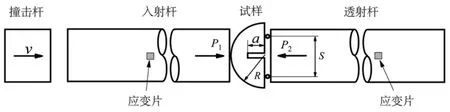

动态断裂韧性的测试方法也有许多种,但大多都是基于霍普金森杆进行的,比如单杆加载单点弯实验、单杆加载三点弯实验、双杆加载三点弯实验和三杆加载三点弯实验等。本文中为了避免对分离式霍普金森压杆做较大的改动,选用双杆加载三点弯的实验方案,如图5 所示,该方案使用的试样与准静态三点弯的试样相同,为带初始裂缝的半圆形三点弯试样。

图5 95W 动态断裂韧性实验方案

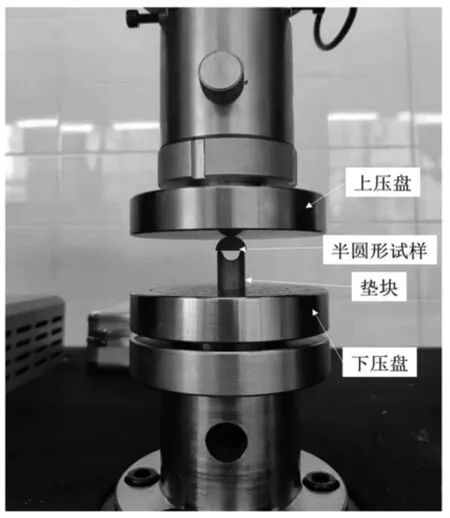

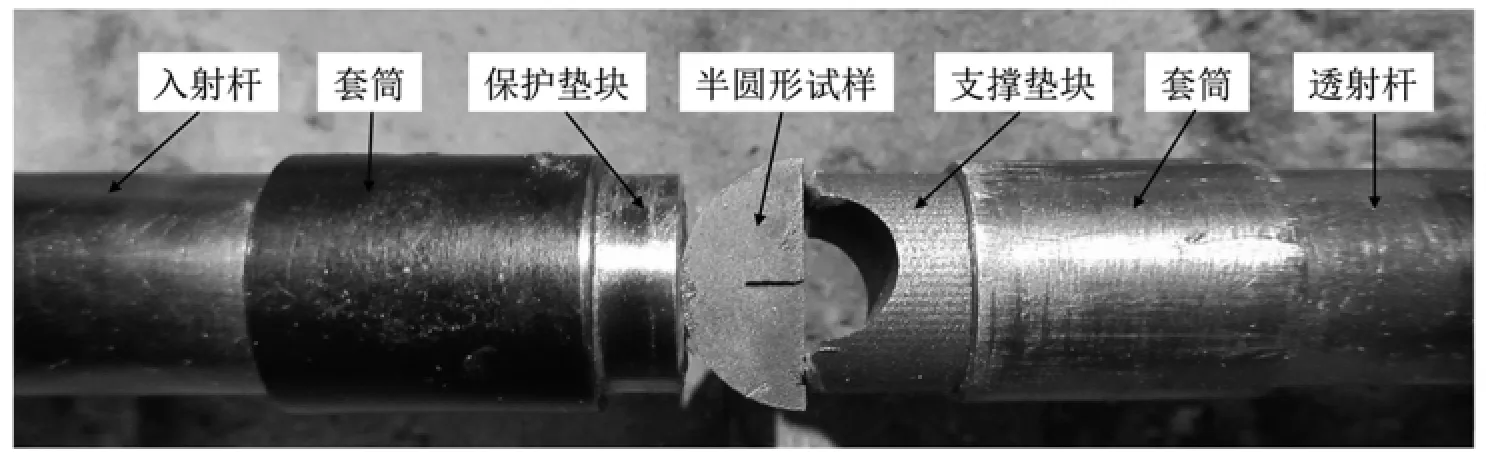

半圆形试样的SHPB 冲击实验如图6 所示,从左往右依次为入射杆、保护垫块、半圆形试样、支撑垫块和透射杆,它们的接触面均涂抹了均匀的凡士林以减少摩擦的影响。各部分尽量保持在同一轴线上,保护垫块的作用是为了避免入射杆发生损伤,影响实验的波形,而支撑垫块不仅起到保护作用,还为半圆形试样提供了两个对称的支撑点,套筒的作用是限制两个垫块因为自身重力而导致轴线偏移。冲击方向与试样的初始裂纹方向相同。两杆尺寸为Ф14.5×1200mm,弹性模量为210GPa,泊松比为0.3,材料密度为7800kg/mm3。

图6 半圆形试样的SHPB 冲击实验

在SHPB 三点弯曲实验中,试样两端的动态力平衡是一个十分重要的条件。在冲击过程中如果试样受力不平衡,会产生明显的惯性效应,计算出的应力强度因子不能真实地反映裂纹扩展尖端的应力强度因子。冲击过程中,入射杆和透射杆上的应变片监测电压信号的变化并输出到应变仪,通过式(2)、式(3)和式(4)可以计算出半圆形试样两端的载荷历史,然后通过与准静态相同的计算方法得到95W 的动态断裂韧性。为了获得95W 在不同加载速率下的动态断裂韧性,实验提供的冲击气压为0.2MPa,0.3MPa 和0.4MPa,实验温度为常温(25℃)。

式中:P1和P2为试样端面1 和2 的载荷,AB、EB分别为两杆的横截面面积和弹性模量,K1和K2分别为应变片的灵敏系数和应变仪的放大系数,U0为给电桥供电的直流电源电压。

4 实验结果与分析

4.1 准静态断裂韧性测试结果

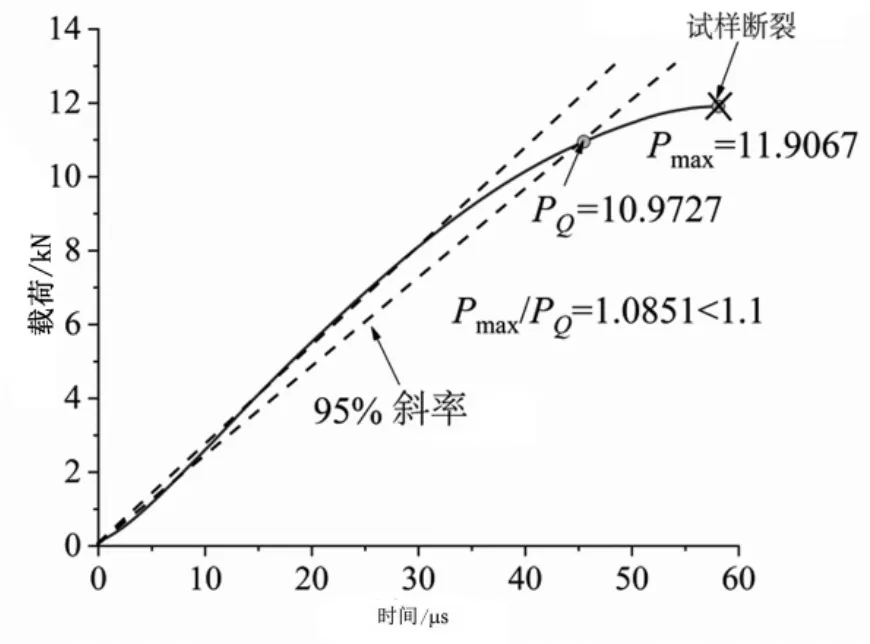

准静态半圆形三点弯曲实验的载荷-时间曲线如图7 所示,如上所述,首先作载荷-时间曲线的切线得到一个斜率,然后以0.95 倍斜率过原点作一条直线与曲线交于PQ,由于Pmax/PQ=1.0851<1.1,因此将PQ代入式(1)中计算95W 在准静态下的断裂韧性,为148MPa·m1/2。

图7 准静态半圆形三点弯曲实验的载荷-时间曲线

4.2 动态断裂韧性测试结果

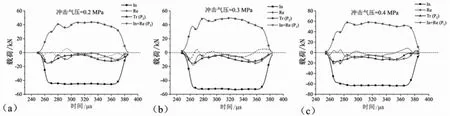

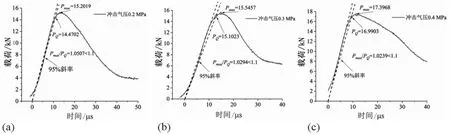

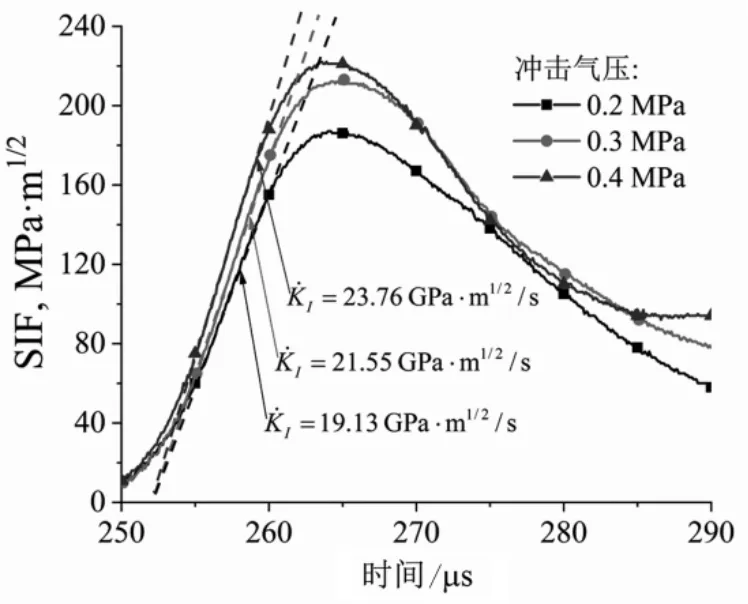

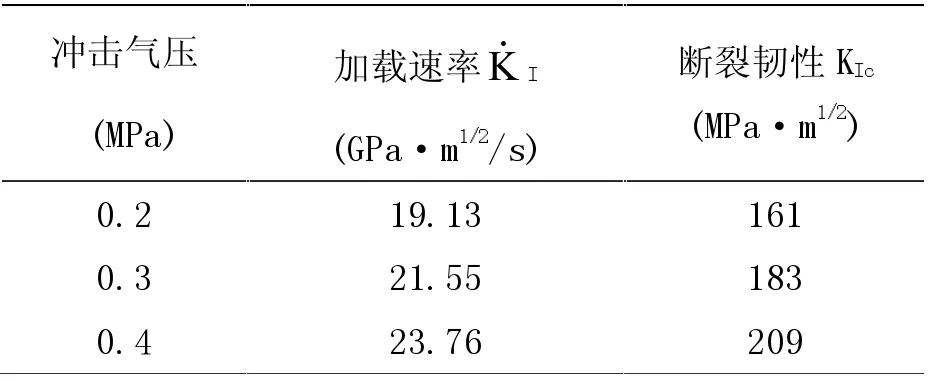

在不同冲击气压下,半圆形试样两端的载荷历史如图8 所示。从图中可以看出,在三种冲击气压下,试样入射端的载荷P1(入射波和反射波线性叠加)与透射端的载荷P2(透射波)基本保持一致,满足动态力平衡的条件。因此选取三种冲击气压下试样初次加载曲线(透射波第一个波峰),如图9 所示,三种冲击气压下得到的PQ/Pmax均小于1.1,因此可根据式(1)计算出试样在加载过程中的应力强度因子曲线,如图10 所示。随着冲击气压的增加,加载速率从19.13GPa·m1/2/s 增加到了23.76GPa·m1/2/s,钨合金的断裂韧性KIc从161MPa·m1/2增加到209MPa·m1/2。三种冲击气压的实验结果列于表2,结果表明钨合金的动态断裂韧性随着加载率的增加而增加。

图8 不同冲击气压下SHPB 三点弯曲实验中试样两端的载荷历史曲线:(a)0.2MPa,(b)0.3MPa 和(c)0.4MPa

图9 动态三点弯曲实验的载荷-时间曲线

图10 不同冲击气压对应的加载速率与应力强度因子曲线

表2 不同冲击气压下测得的钨合金动态断裂韧性

5 结论

为了研究95W 在准静态加载和动态加载下的断裂性能,本文测试了95W 的准静态断裂韧性和动态断裂韧性。首先根据测试标准ASTM-E399 金属材料平面应变的断裂韧性测试方法,选择带预制裂缝的半圆形试样在万能试验机上进行了三点弯曲加载,并利用载荷-时间曲线计算了95W 准静态下的断裂韧性。随后利用霍普金森压杆设备对半圆形三点弯曲试样进行了冲击实验,以研究95W 在动态加载下的断裂性能,冲击气压为0.2MPa,0.3MPa 和0.4MPa,冲击温度为常温,根据在不同冲击气压下的载荷-历史曲线得到了95W 在不同加载率下的动态断裂韧性。本文的主要结论如下:

(1)在半圆形试样的动态冲击过程中,试样两端载荷基本满足动态力平衡条件,由此测得的动态断裂韧性是有效的。

(2)95W 的断裂韧性随着加载速率的增加而增加,在准静态加载下的断裂韧性为148MPa·m1/2,而在动态冲击加载下,加载速率从19.13GPa·m1/2/s 增加到23.76GPa·m1/2/s时,其动态断裂韧性从161MPa·m1/2增加到209MPa·m1/2。