炼钢厂固体废弃物循环利用的效果分析

2022-01-14吴军

吴 军

(新疆八一钢铁股份有限公司炼钢厂)

前言

在炼钢生产过程中,产生的固体废弃物主要有钢渣及除尘系统捕集的金属粉尘,炼钢各生产工序产生的尘泥堆积存放,会造成环境污染;钢渣是钢铁冶炼时,由铁矿石、焦炭、废钢及石灰石等造渣剂通过高温反应排出的副产品[1]。随着钢铁生产规模的迅速扩大,除尘灰和钢渣的产生量也在大幅增加,对固废的处理及循环利用关系到钢铁厂的可持续发展。国内许多钢厂对炼钢固体废弃物循环利用进行了积极探索,并取得了好的效果。

1 含铁尘泥制备炼钢用冷固球团生产应用

1.1 含铁尘泥理化性能

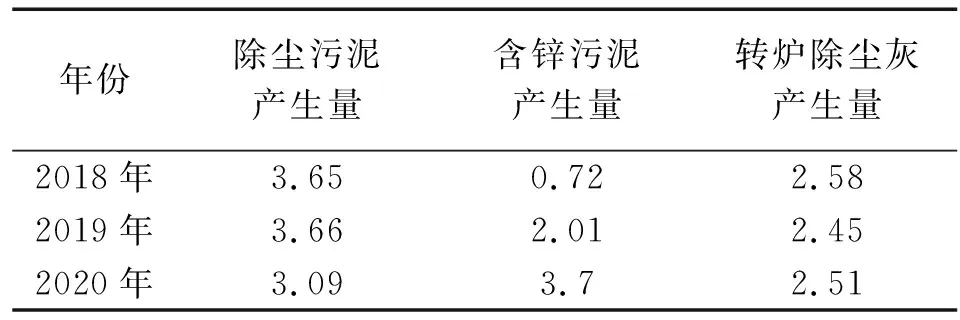

某钢厂转炉冶炼烟尘中的粗、细颗粒灰尘被除尘器捕捉,以除尘灰和污泥的形式进行外运,且产生的量较大(见表1),除尘灰和污泥排放达到约15kg/t钢,转炉除尘灰等固废的化学成分见表2。

表1 近三年某钢厂转炉除尘污泥、除尘灰产生量 万t

表2 转炉含铁尘泥等固废理化指标 %

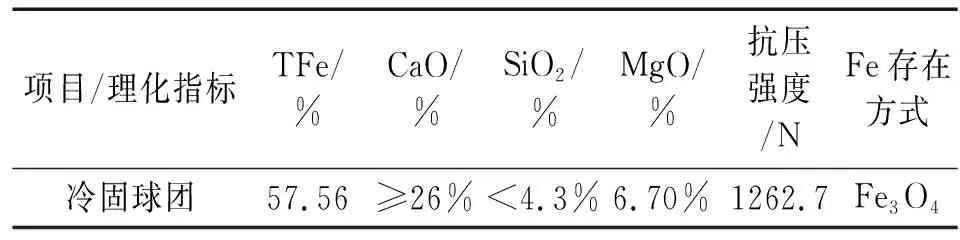

采用将含锌除尘灰及部分炼钢产生污泥球、除尘灰进行混合,探索自制球团使用的最佳配比。利用强力压球机冷压成型造球加工处理后,得到具有熔化速度快、化渣效果好、金属回收率高等特点的冷固球团(见表3),可以直接返回炼钢用于转炉造渣以替代转炉用冷却剂。

表3 冷固球团的理化指标

1.2 除尘灰冷固球团造渣化渣机理

在转炉吹炼初期炉内温度较低环境下加入除尘灰球团,由于熔点较低的除尘灰冷固球团富含Fe2O3,增加了初渣中的(FeO)含量。在初期通过(FeO)加速CaO的溶解速度,显著降低炉渣粘度,加速石灰溶解过程的传质,从而有利于FeO向石灰晶格内迁移并生成低熔点物质,防止石灰表面2CaO·SiO2的生成。同时前期较高的渣中(FeO)能快速在钢渣界面形成乳化渣加速脱磷反应[2]。

前期配加除尘灰冷固球团能均衡冶炼前期升温速率,遏制吹炼前期因化学元素氧化期短而造成的前期渣还未化好造成吹炼中期金属“返干”和脱磷率低现状,可降低转炉钢铁料损失。

除尘灰冷固球团矿在冶炼中期为碳氧反应期,其化学反应的限制环节为供氧。在冶炼中后期,渣中的(FeO)含量呈下降趋势,势必会影响中后期化渣。选择除尘灰球团作为调渣剂可改善渣的流动性;冶炼后期因熔池温度的上升,导致炉渣脱磷反应受限,除尘灰球团的应用完全能满足后期渣中(FeO)含量在12%~15%,减少钢水回磷现象发生。

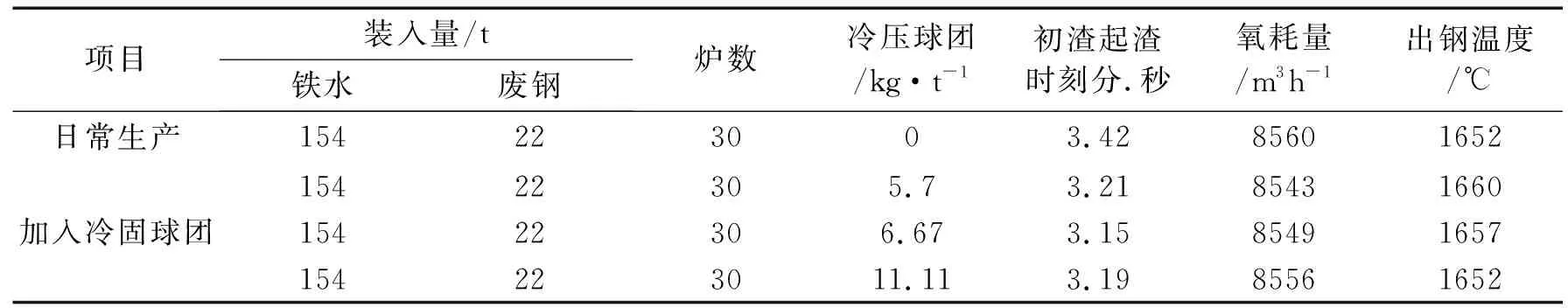

1.3 冷固球团对初渣熔化时间的影响

冷固球团试验结果表明(如表4):除尘灰冷固球团有助于初期化渣,能实现加速初渣熔化及快速成渣初。分析认为冷固球团富含TFe增加了炉内初渣(FeO)含量,加速了石灰的溶解,显著降低炉渣粘度。由除尘灰、污泥及氧化铁皮混合压制的球团初渣起渣时刻较正常生产时的初渣起渣时刻3分42秒缩短了27秒。

表4 试验冶炼数据统计

1.4 冷固球团对炼钢脱硫、脱磷的影响

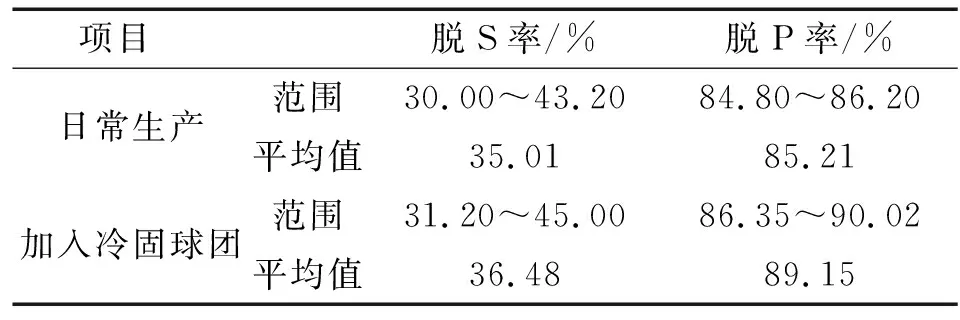

脱硫、脱磷率对比可看出(表5):试验除尘灰球团,转炉脱硫率由35.01%提高至36.48%,转炉脱磷率由85.21%提高至89.15%,转炉脱磷率明显提高。

表5 脱硫、脱磷率对比

1.5 冷压球团冷却效应分析

在同等冶炼条件下就冶炼中后期配加冷压球团与正常工艺配加球团矿的冷却效果比对见表6。

表6 冷却效果数据统计

冷压球团与球团矿均以TFe为主的成分组成,物理冷却类比相近。化学冷却以分解还原反应吸热为主,主要发生的吸热反应为氧化铁与CO间的吸热反应,且TFe含量为58%的球团矿化学冷却吸热较冷固球团好,除尘灰冷固球团冷却效果略弱于与现工艺使用的球团矿[3]。

1.6 冶炼过程情况及对辅料铁耗的影响

除尘灰冷固球团中含有一定量的(CaO)及(MgO),其在作为冷却剂使用的同时可以减少冶炼过程中辅料的加入量。根据生产实践可知,每加入300kg冷固球团,可降低钢铁料消耗0.81 kg。按照铁耗900kg/t的加入量,炼钢冶炼过程中冷固球团的消耗为6kg/t钢,铁元素的回收可增加97.2 kg/t钢(如图1、图2所示)。

图1 球团矿加入对辅料加入影响

图2 球团矿加入对钢耗的影响

2 炼钢尾渣利用工艺方案

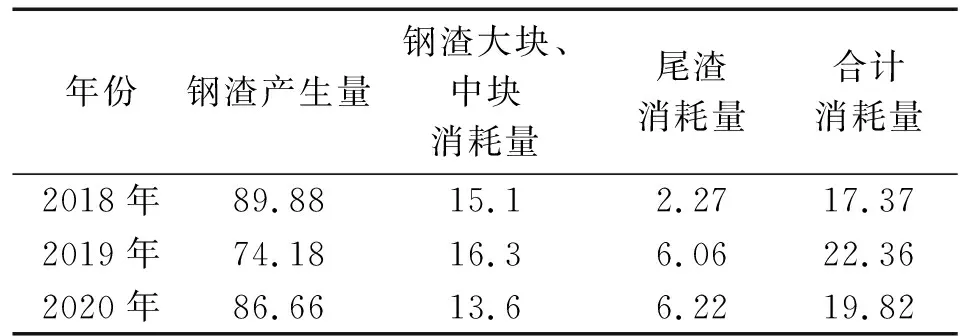

炼钢过程中的钢渣排出量约为粗钢产量的10%~15%。钢渣磁选后,大部分能够作为金属料直接回收使用;而铁含量只有2%的尾渣无法处理,某炼钢厂根据尾渣成分的特点,将其做为转炉调渣剂使用,替代部分石灰、白云石及萤石的消耗(如表7所示)。

表7 近三年转炉钢渣产生及消耗量 万t

2.1 尾渣加入对前期脱磷的影响

尾渣属于预熔渣,加入尾渣有利于前期化渣和脱磷,尾渣成分CaO 44%、SiO215.3%、MnO 2.72%、FeO 14.85%、P2O51.39%、MgO 5.43%、Al2O311.8%、R为2.88。

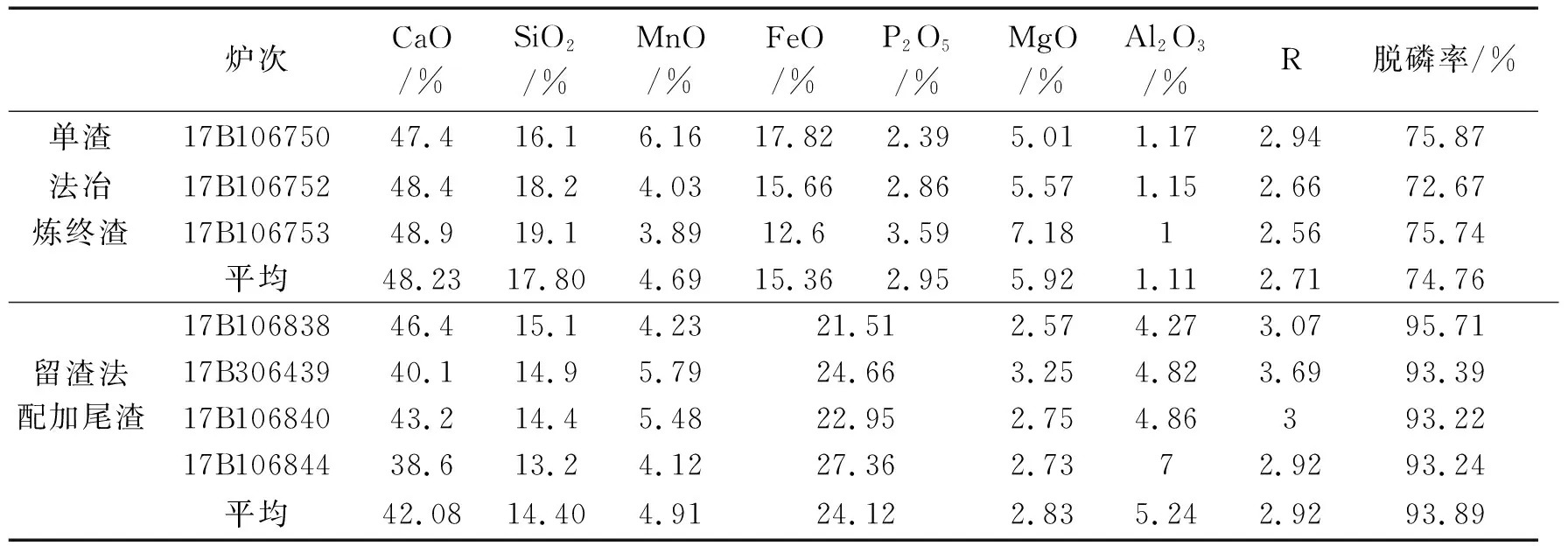

表8可知,加入尾渣后,渣中(FeO)含量增高,渣中(CaO)含量与单渣法相比降低,但(SiO2)含量降低,碱度有所增加。(FeO)含量高、碱度高有利于脱磷,现场试验结果证明留渣法配加尾渣脱磷率更高。

表8 单渣法冶炼终渣、留渣法配加尾渣成分对比

尾渣成分基本接近转炉渣成分,加入尾渣可以使转炉前期炉渣中的(FeO)迅速提高,促进石灰的熔化,促使初期渣的形成,有利于脱磷反应的进行[4]。

由于尾渣中含有一定数量的(FeO)、(Fe2O3),提高了初期炉渣中的(FeO)、(Fe2O3)含量,满足了脱磷的高氧化性,初期硅迅速被氧化,有利于石灰熔化,而且吹炼初期温度较低,有利于脱磷反应的进行。尾渣加入是在前期吹炼开始全部加入,提高化渣效果,增加渣流动性,促进渣钢界面反应[5][6]。

2.2 尾渣加入对脱磷的影响

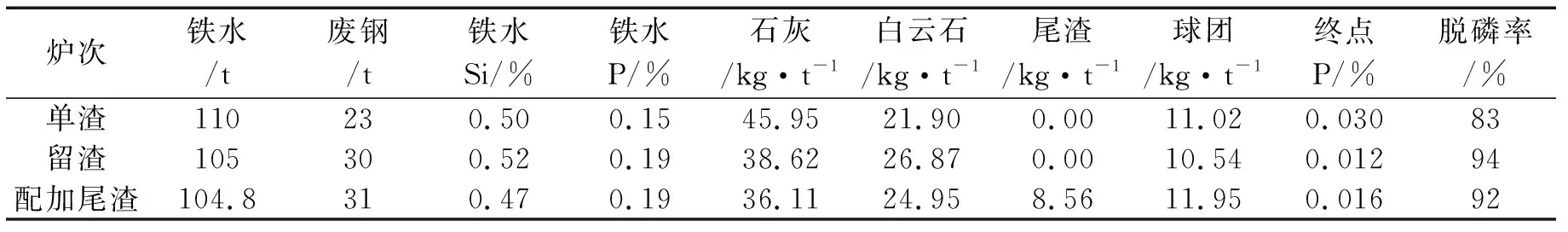

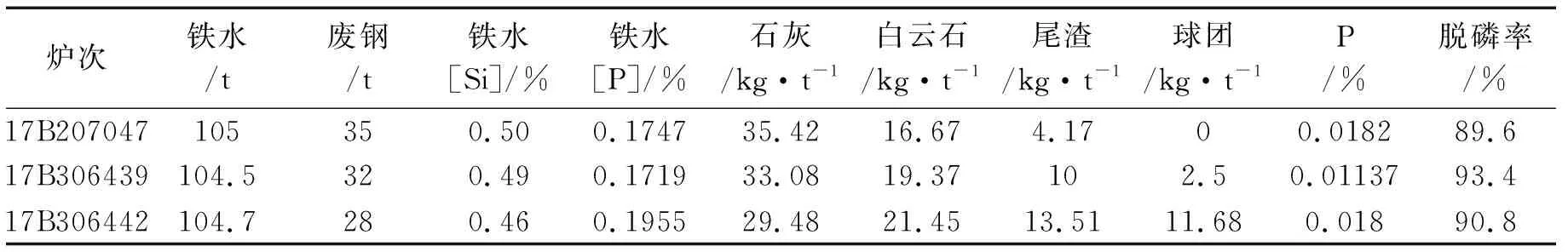

加入尾渣试验情况见表9,可以看出,当铁水[Si]≤0.5%,终点温度<1630°C,加入尾渣后,脱磷率平均值为91.6 %。不同操作方式试验效果如图3所示。

表9 现场试验炉次入炉铁水条件

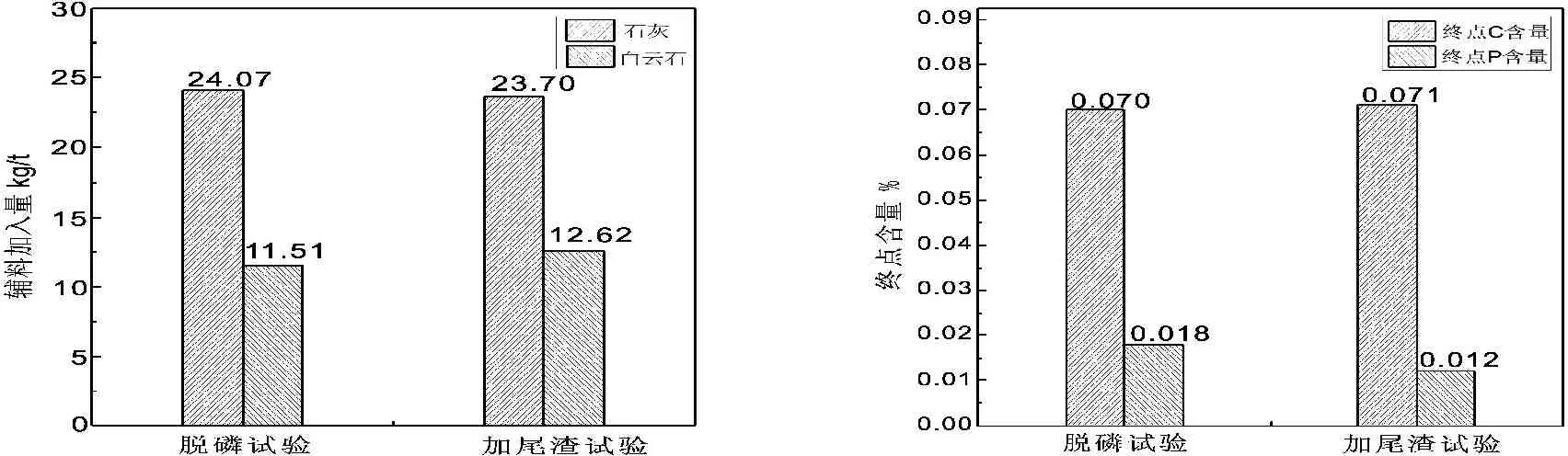

不同操作方式辅料消耗比较 不同操作方式终点[C]、[P]比较图3 不同操作方式试验效果对比

从图3中可以看出,在铁水条件、加料情况基本相同的情况下(脱磷实验炉次加入石灰24.07kg/t、白云石11.51kg/t;加尾渣试验炉次加入石灰23.70kg/t、白云石12.62kg/t),当保持终点[C]在0.070%时,加入尾渣的试验炉次终点[P]控制在0.012%,脱磷效果更为理想。

2.3 尾渣加入对渣料消耗的影响

现场主要由三种操作方法:单渣未留渣、单渣全留渣、留渣法配加尾渣。现场试验数据见表10。试验炉次的石灰消耗情况如图4所示。

表10 三种不同操作形式平均消耗(单渣、单渣留渣、留渣法配加尾渣)

图4 入炉铁水硅含量与石灰消耗量

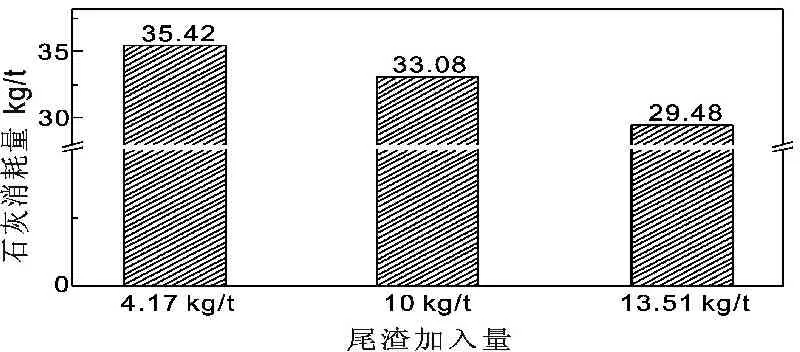

单渣未留渣操作,[Si]<0.53%时,可以实现脱磷率>85%;当[Si]>0.53%,脱磷率不稳定,出现了较低的情况。采用留渣操作,脱磷率达到90%以上。采用留渣法配加尾渣操作,在入炉铁水[Si]<0.5%时,脱磷率均在90%以上,当铁水[Si]>0.5%时,脱磷率88%,由图4可知,留渣法配加尾渣会使石灰消耗量降低。铁水0.4%<[Si]<0.5%条件下,采用单渣未留渣操作,石灰消耗量平均为45.95kg/t;单渣留渣操作,平均为38.62kg/t;留渣法配加尾渣在入炉铁水温度在1330~1360°C、入炉铁水[P]<0.20%时,石灰平均消耗为36.11kg/t。单渣留渣法配加尾渣可以降低石灰的消耗量,随着尾渣加入量的增加,石灰消耗呈下降趋势(见表11)。因此,加入尾渣有利于脱磷,同时可以有效降低渣料消耗(见图5)。

表11 尾渣加入量与渣料消耗量关系

图5 尾渣加入量与渣料消耗关系

目前,某钢厂球团的消耗量在11.5kg/t,尾渣的消耗量在4.7kg/t(见表12),通过球团及尾渣的加入,可以减少消耗石灰6.2kg/t、白云石1.3kg/t、萤石消耗1.2kg/t,按照目前转炉渣料的成本核算,可以降低渣料成本约7.62元/t,钢渣的加工处理费用在0.23元/t,因此仅渣料替代一项,可节省炼钢工序制造成本7.39元/t。

表12 球团、尾渣消耗量及渣料替代量 kg/t

2.4 尾渣加入对钢铁料成本的影响

转炉炼钢过程中加入钢渣球团和尾渣可以提高转炉的金属料入炉量,与此同时降低转炉的渣量,达到降低钢铁料消耗的目的[7]。依照目前某钢厂转炉炼钢过程中尾渣和球团的加入量,转炉金属入炉量增加了3.82kg/t,转炉总渣量由110kg/t降至96kg/t,降低钢铁料消耗1.47kg/t,由尾渣、球团加入可带来的钢铁料收益为12.70元/t。

3 结束语

生产实践表明,炼钢生产中产生的除尘灰、污泥、氧化铁皮铁屑按一定配比混合压制的冷固球团,能实现高效回收;加入炼钢尾渣有利于脱磷、降低石灰消耗。

(1)除尘灰球团造渣化渣及试验分析,除尘灰球团替代还原球团矿可行:能快速形成乳化渣,缩短初期渣熔化时间10~13s,明显提高转炉脱磷、脱硫率,冷却效果与还原球团矿基本相近,实现了炼钢副产品的循环利用及减轻对环境的影响。

(2)尾渣属于预熔渣,加入尾渣有利于前期化渣和脱磷。由于尾渣中含有(FeO)、(Fe2O3),提高了初期炉渣中的(FeO)、(Fe2O3)含量,满足了脱磷的高氧化性,而且吹炼初期温度较低,这些条件均有利于脱磷反应[8]。铁水Si≤0.5%,终点温度<1630℃,加入尾渣后,脱磷率平均值为91.6%。

(3)0.4%<[Si%]<0.5%,采用单渣未留渣操作,石灰消耗量平均为50kg/t;单渣留渣操作,平均为45kg/t;留渣法配加尾渣在入炉铁水温度在1330~1360℃、入炉铁水[P%]<0.20%较为有利的条件下进行时,石灰平均消耗为33kg/t。加尾渣可以降低石灰消耗量,对少渣冶炼极为有利。

(4)随着尾渣加入量的增加,渣中FeO含量呈上升趋势,脱磷率升高,且渣料消耗呈下降趋势,可以有效降低石灰消耗。