关于八钢欧冶炉竖炉围管耐材优化的探讨

2022-01-14邹庆峰刘鹏南

田 果,邹庆峰,刘鹏南,王 鑫

(新疆八一钢铁股份有限公司炼铁厂)

前言

八钢欧冶炉是熔融还原非高炉炼铁新工艺,使用全氧冶炼,气化炉产生的还原煤气通过预还原竖炉围管进入竖炉内与下降的炉料进行热交换,同时进行还原反应。八钢欧冶炉预还原竖炉经历了6年的生产,还原竖炉围管耐材在850℃的工况环境下工作,围管耐材出现的消失侵蚀现象造成煤气分布失常,严重影响竖炉生产安全及竖炉冶炼指标。针对欧冶炉预还原竖炉围管耐材出现的问题进行了分析并制定了解决方案,对预还原竖炉围管耐材材质、制作工艺、结构形式进行了优化,以提高预还原竖炉围管耐材使用寿命。

1 欧冶炉预还原竖炉围管耐材状况

欧冶炉预还原竖炉围管煤气出口是炉料和热煤气进行热交换最剧烈的部位,是温度波动范围和频率最大的区域,因此要承受反复的热震及自身热应力以及炉料的压力,经过6年的生产运行,欧冶炉竖炉围管耐材出现逐步消失侵蚀现象,明显影响到竖炉生产指标。

对比分析围管耐材状态近3年的运行情况:2017年竖炉围管耐材结构基本完整,表面有局部侵蚀消失;2019年竖炉清空检修,观察发现竖炉围管耐材侵蚀,炉墙厚度方向消失约50~100mm;2020年10月检修检查了竖炉围耐材,发现炉墙垂直方向围管孔明显扩大,气流导流结构部分耐材消失约2/3,达到200~300mm。

对比罗泾1号COREX炉竖炉,罗泾1号COREX炉竖炉每6个月清空一次,竖炉围管部位组合砖破损,结构整体失效脱落严重,基本寿命为2年。

2 问题的分析

2.1 围管耐材子砖结构

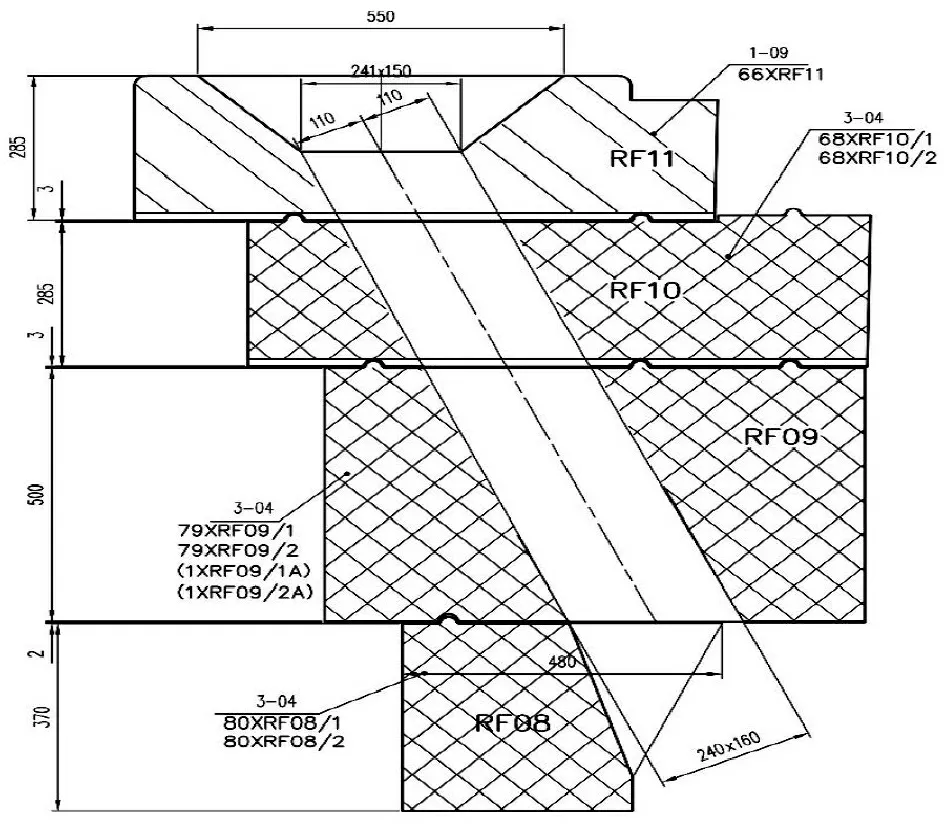

竖炉围管采用碳化硅结合氮化硅浇注成型烧成子砖,整体碳化硅结合氮化硅子砖包含RF08/09/10三层共计52t,三层砖的结构尺寸及单砖重量见表1。欧冶炉竖炉围管用子砖耐火材料不仅要承受流经煤气的侵蚀,同时承受较大载荷和较频繁的温度波动,其服役环境尤为恶劣。

表1 欧冶炉竖炉围管砖结构尺寸

八钢欧冶炉竖炉围管结构在罗泾COREX炉竖炉基础上进行了较多优化:整砖中间掏孔优化为两对半小砖均匀载荷,中间孔宽度由170mm分解为85mm两对半;大墙~250t载荷,结构支撑由原RF09层1层优化为RF10层2层支撑;在高度上整砖500mm未做变化。

然而围管子砖的结构尺寸最长近1000mm,自身热应力在生产过程中明显集中。在还原煤气温度变化的过程中,结构热面与冷面的温差造成自身抗热震的能力减弱。

从整体结构强度设计分析,围管组合砖砌筑如图1所示,高温煤气通过子砖形成的通道向下吹,子砖RF09层砖即要满足导流煤气分布作用,同时还必须满足支撑上部耐材重量的要求。

图1 欧冶炉围管组合砖砌筑结构示意图

2.2 围管耐材理化指标

Si3N4-SiC均为共价键性极强的化合物,有相似的物理和化学性能,在高温状态下仍然保持高的键合强度[1]。一定颗粒级配的SiC砂在均匀的Si粉包围下,通过高温氮化反应, 生成的α-Si3N4及β- Si3N4把坚硬的SiC结合起来,形成致密的网络结构。因此Si3N4-SiC制品具有许多良好的物理化学性能:具有高温强度高、导热系数高、热震稳定性好、荷重软化点高、较低的热膨胀系数、抗高温蠕变、抗酸能力强、不被有色金属润湿、抗氧化性能好等特点,是一种惰性材料。

竖炉围管子砖耐材采用Si3N4-SiC材料,具有低的线膨胀系数及更优良的热震稳定性,各项性能指标较好,如表2所示。

表2 欧冶炉预还原竖炉围管子砖耐材理化指标要求

2.3 预还原竖炉工况条件对围管耐材的损害分析

2.3.1 煤气流速的影响

预还原竖炉导气孔附近处煤气流速最大,以入口为中心,呈扇形分布。相比而言,由于导气孔中心轴与水平方向夹角较大,所以在导气孔下方煤气流较为集中。在导气孔水平处以上,煤气流速逐渐降低并趋于稳定;而在导气孔水平处以下,煤气流速大幅降低,在竖炉中心的“dead man”位置和海绵铁出口处达到最低值。

实际生产中,直接测量高温的入口煤气流量有一定的困难,通常近似认为出口煤气流量和入口煤气流量一致,进而采用在标况下的顶煤气流量来考察煤气流量对炉内温度场的影响。因此,分别选取顶煤气流量分别为211500Nm3/h、282000 Nm3/h、352500 Nm3/h,即在顶煤气流量近似等于入口煤气流量的前提下,折算出导气孔入口煤气流速分别对应为15m/s、20m/s、25m/s,分析顶煤气流量对预还原竖炉内速度场、压力场、浓度场,特别是温度场分布的影响。

研究表明,在导气孔水平,从中心到边缘,煤气和炉料温度均不同程度的增大,其中煤气从700℃上升到850℃水平,而炉料仅从650℃上升到700℃水平,煤气与炉料间温差在100℃上下。竖炉围管耐材承受流速的变化与温度的变化,影响到耐材的使用寿命。

竖炉煤气的成分与围管的作业氛围对材料的长寿影响明显,还原煤气成分见表3。

表3 欧冶炉预还原竖炉围管区域煤气指标

2.3.2 煤气中水蒸气对Si3N4-SiC围管材料的影响

有研究表明[2]:当PH2O=10-7~10-6MPa时,Si3N4、SiC都被氧化成SiO2,发生“钝化氧化”;同时由于H2的存在,SiO2又被还原为SiO气体,发生“活化氧化”。只要气氛有水蒸汽分压存在和氢气分压达到一定比例时,Sialon-SiC中Sialon相在一定温度下都能被氧化成SiO2和Al2O3。且随着温度的不断升高,在一定温度下,不管是何种材料结合的SiC都出现氧化增重,且Si3N4-SiC>Sialon-SiC,说明氮化硅结合碳化硅在N2-H2-H2O气氛中的抗氧化性较差。

在N2-H2-H2O气氛中氧化增重量在同一温度下随着炉内水蒸汽(H2O)含量的增大耐逐渐增加。不管是Si3N4-SiC,还是Sialon-SiC,在N2-H2-H2O气氛中所发生的是“活化氧化”,主要原因是气氛中存在的H2将试样的氧化产物SiO2还原为SiO气体。

服役后竖炉围管用氮化硅结合碳化硅砖溶蚀和脱落,其主要是由于流经煤气中含有一定量的水蒸气,水蒸气同碳化硅反应生成表面多孔的SiO2玻璃相,导致氮化硅结合碳化硅砖结构破坏,不能承受较高的载荷,致使砖体断裂脱落。

3 预还原竖炉围管耐材长寿的解决方案

经过理论分析与讨论,对竖炉围管用耐火材料从制作、检测、新材料试验以及围管整体结构用耐材等几个方面提出优化措施。

3.1 采用新的检测标准

提出新的检测标准,欧冶炉竖炉围管耐材Si3N4-SiC 砖的检测标准、表面渗氮、中心成分,深度1/3、1/2的成分检测指标Si3N4>20%,对砖的棱角部位检测指标仅作参考。同时提出采用最新的制造工艺,能够机械压制成型的采用机械压制成型,特别巨大的采用浇注预成型模式生产。

3.2 竖炉围管结构整体采用组合砖的整体结构

对竖炉围管结构整体提出采用组合砖的整体结构,炉壳与围管位置的浇筑料及36个清理孔采用砌砖+浇筑料形式,通过优化满足热振强度要求,消除脱落问题,保证围管组合砖的整体结构稳定性。

3.3 关于其他材质的竖炉围管砖性能

研究其他材质的竖炉围管砖的性能效果,Sialon-SiC因氧化后在表面形成一层SiO2和Al2O3氧化膜,阻止气体与试样的接触,其抗氧化性能好于Si3N4-SiC。欧冶炉的工作环境条件下,围管用耐火材料用“Sialon结合SiC”应该效果更好。与制造厂家讨论,查阅国内外技术文献,Sialon-SiC材料的制作核心受限于体积尺寸,过大的Sialon-SiC会出现应力聚集烧成过程中出现裂缝等质量问题。

试验新的材料,在制造厂制作铬刚玉材质4-5孔围管砖,进行烧成,然而在造坯环节因砖型体积过大,不管使用机械压制成型工艺还是浇注预制成型都无法使砖坯成型,脱模过程就出现松散断裂问题,勉强成型后稍微干燥出现断裂裂纹掉角等问题。

竖炉围管新材料选择还需要考虑许多环节,需要继续跟踪研究。

4 关于竖炉围管耐材长寿需关注的方向

竖炉围管耐材要具有良好的抗热震性能、耐磨性能,在煤气成分一定的条件下抗H2、Cl-、H2S、H2O侵蚀的能力;同时要具备一定的结构强度,在内置式的围管条件下必须承担炉墙载荷。在组合砖子砖制作上体积尺寸过大会造成制作的困难,被迫降低指标放弃机械压制成型,采用浇注成型的办法,给烧制及渗氮等工艺要求带来极大的困难。

4.1 预还原竖炉围管组合砖结构优化

围管的核心结构是三层碳化硅结合氮化硅的RF08/09/10与高铝材质的RF11,结构尺寸为子砖制作带来的问题主要是成型方式与制造周期,增加了制造成本。

围管组合子砖进行分解,将高铝材质的RF11砖号分解为4块,减小结构尺寸,采用机械压制成型,降低气孔率与制作尺寸偏差,降低制作时的结构变形,可提高制作效率30%以上。同时在子砖的安装施工过程变得简单方便,消除施工中163kg子砖搬运的困难与风险。

RF09砖是结构尺寸最大的砖,进行优化分解,分解为250mm两层结构,每层子砖成为4块,长度尺寸的缝隙可以调整上下层压缝设计,上下左右交错,采用卯榫结构增强整体结构稳固性,子砖尺寸变小采用机器压制成型,有利于制作效率与质量,同时提高结构强度与体积密度。

RF10层砖作为呈上启下结构,子砖从长度上以中心孔为界限,分解为4块,每块子砖之间采取卯榫结构连接,采用机器压制成型,提高结构强度与体积密度。

RF08层基础支撑结构,尺寸合适,已经采用机械压制成型,从生产效果看是长寿表现最优的部位。

RF08/09/10层子砖分小结构后,子砖制作难度可下降30%~40%,同时子砖渗氮,更均匀能够渗入子砖内部。RF08/09/10/11上下交错咬缝砌筑满足结构强度,在制作厂必须进行整体预砌筑,保证结构稳定。

4.2 预还原竖炉围管形式优化

结合高炉热风围管的技术分析,竖炉围管可以参考高炉热风围管的模式,将煤气的分配管道移出竖炉本体,热煤气通过法兰连接的直吹管进入竖炉,炉内煤气出口部位的组合砖体积结构进一步变小。

从检修角度考虑,直吹管与煤气喷口耐材更易检修更换,可以离线备好一套,检修时快速更换即可,更换组合转的检修时间由停炉60天可缩短至30天。不必长时间的停炉更换进350t炉墙耐材,生产效率与检修成本有明显优势。同时竖炉围管设置在炉体外部,消除了围管耐材必须支撑炉体上部大墙250t载荷结构要求,在一定程度上保证了结构的整体寿命。

5 结束语

八钢欧冶炉预还原竖炉围管耐材的优化主要是在制造工艺与指标检验上进行提升。

生产实践表明,在热交换和气流冲刷磨损部位增加耐磨强和抗热震的指标,采用碳化硅结合氮化硅材料是合适的,采用Sialon-SiC材料主要是受制造工艺条件限制,无法达到大体积化生产。

大块碳化硅结合氮化硅材料的渗氮不能满足长寿命的生产要求,采用机械压制成型工艺的制造受限于子砖的尺寸,将子砖分解为小块砖有利于加工制造,同时有利于氮元素的渗入,降低气孔率、提高结合强度,有利于降低制造费用,同时为采用其他材质的耐火材料制造提供了条件,这也是围管耐材的制造发展方向。