基于仿真的穿梭式立体库方案设计及优化

2022-01-13单梦蕊周明珠徐雪峰邵传斌

单梦蕊,周明珠,徐雪峰,邵传斌,杨 海

(一汽-大众汽车有限公司,吉林 长春 130031)

0 引言

“中国制造2025”明确指出中国要推行数字化、网络化和智能化制造。汽车行业作为制造业的标杆,新一轮的自动化和数字化革命正在引发其各个细分领域的变革和交融。为了提高工厂内物流自动化水平和物流区域空间利用率进而降低单车物流成本,一汽-大众汽车有限公司自2019年起开始投入自动化立体库用以存储汽车零部件。

随着立体库技术日趋成熟,为了减少立体库内巷道的面积占用率,针对包装尺寸小于600mm*400mm*300mm的零件,拟采用双货位穿梭式立体库进行存储。立体库货格尺寸为1 280mm*465mm*503mm,每个货格均设置为双进深货位,即一个货格内有前后两个货位。与堆垛机立体库相比,该存储模式空间利用率显著提高(见表1)。

表1 零件存储模式比较分析

双货位穿梭式立体库入库流程大致为:零件入库时提升机在1楼传送带端头取入库零件并送至指定层巷道口端头的动力站台暂存,该层穿梭车在动力站台取货后送至指定货位存储。出库流程反之。

1 立体库货位策略仿真分析及验证

1.1 立体库货区的ABC分类

穿梭式立体库货位分区优化的基本思想是按照各货位出入库作业时间的不同,将这些货位划分为几个不同的作业区域,在仓库进行出入库作业时,优先考虑将消耗量高的零件放在作业时间短的区域,以减少穿梭车取放货的平均行走距离,进而提高穿梭车出入库效率。

目前行业内提升机和穿梭车的设备参数见表2。

表2 提升机和穿梭车设备参数

零件入库到第n层第m列货格所需的总时间t等于提升机所用时间与穿梭车所用时间之和。

设提升机所用时间t1,其中行驶时间为t11,通讯时间为t12,定位时间为t13,取放货时间为t14,则:

设穿梭车所用时间t2,其中行驶时间为t21,通讯时间为t22,定位时间为t23,取放货时间为t24,则:

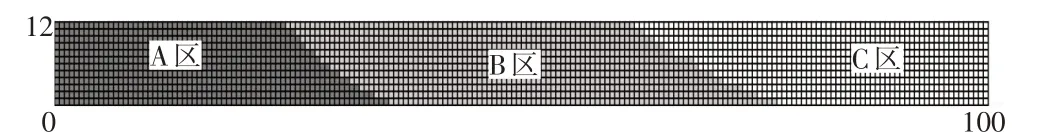

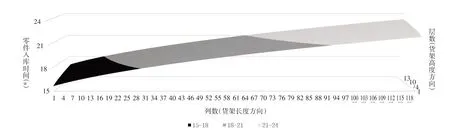

根据式(5)分别计算零件入库到每个货格所需时间,结果如图1所示。后续实际项目中均可参考该结果进行库位划分。为验证上述策略的有效性,以某车间现有穿梭式立体库为例重新对其进行ABC类库区划分[1],如图2所示,并据此确定该立体库内存储零件ABC类属性(见表3)。其中A库区零件出入库时间小于等于20s,用于存放小时消耗量大于等于1箱的高消耗零件,B库区零件出入库时间大于20s且小于等于23s,用于存放小时消耗量大于等于0.13箱且小于1箱的中消耗零件,C库区存放其它低消耗零件。

图2 某车间穿梭式立体库分区侧视图

表3 某车间穿梭式立体库分区及对应零件属性

图1 立体库货格与零件入库时间对应关系

通过仿真对该立体库按上述状态分库区和不分库区两种策略下穿梭车利用率进行分析,在零件出入库任务量相同的情况下,立体库分库区比不分库区时穿梭车利用率降低11.3%。该策略有效的避免了穿梭车行走浪费,节约了设备的利用率。

1.2 出入库货位分配逻辑

制定零件出入库货位选择策略的主要目标有两个:(1)各类设备的利用率相对均衡,不会出现同类设备中某一台设备的利用率过高或过低的现象;(2)部分设备出现故障时依然可以保证全部品类的零件一段时间内正常出库,进而保证车间生产的稳定性。为实现上述目标,需要设计合适的策略将零件均匀的分布在立体库的不同巷道和不同层,同时均匀分配作业任务给提升机和穿梭车。

按照行业内立体库调度系统中逻辑执行先后顺序,需先确定巷道再确定层最后确定入库货位。为平衡零件在库内的分布和设备作业任务,按照逐级均匀分配任务且调度策略简单易行的整体原则,制定入库货位选择策略如下:

(1)选择入库巷道。选择入库任务量最少的巷道入库;若存在两条巷道任务量相同且最少,随机选择其中一个巷道。

(2)选择入库层。选择该巷道中入库任务量最少的层入库;若存在多层入库任务量相同且最少,选择同种零件库存量最少的层入库;若该种零件在多层中库存量相同且最少,选择该零件对应货区内可用货位最多的层入库。

(3)选择入库货位。选择该货区子母穿梭车入库作业用时最短的可用货位入库。

同理,在保证零件按批次先进先出的基础上制定出库货位选择策略如下:

(1)选择存储周期。选择在立体库内存储时间最长的批次对应零件出库。

(2)选择出库巷道。若同一批次存在多个该种零件,选择巷道任务量最小的进行出库。

(3)选择出库层。若同一巷道内存在多个该种零件,选择出库任务量最少的层出库;若立体库内存在多层任务量最少且相等,选择该种零件库存量最多的层出库。

(4)选择出库货位。选择子母穿梭车出库作业用时最短的零件出库。

为验证上述策略是否能够有效地为每个任务选定货位且满足预设的两个目标,利用Flexsim仿真复现上述逻辑并运行模型200个小时进行分析。以代号为100100的零件为例,该零件相对均匀的分布在立体库的不同巷道、不同货架和不同层的C区域,见表4。随机截取部分设备利用情况,如图3和图4所示,穿梭车和提升机的利用率相对均衡。经仿真验证,上述出入库策略逻辑正确且有效。

图4 提升机利用率分析

表4 某零件在库内分布图

图3 穿梭车利用率分析

2 立体库设备调度策略仿真分析及优化

基于车间高度限制、消防安全规定以及后期维保限制等因素,主机厂内穿梭式立体库的高度普遍小于15m,长度小于120m。基于式(2)和式(4)可知提升机取放货一次所需时间在5~9s,穿梭车取放货一次所需时间在10~26s,二者所需时间相差不大。如图5所示。由于立体库同一巷道内存在多层货格,导致一台提升机需对应多台穿梭车,进而可能造成提升机运力不足或穿梭车利用率浪费等现象的产生。

图5 提升机和穿梭车运力分析

以图3和图4为例,该情景下穿梭车利用率40%,提升机的利用率90%,提升机利用率远高于穿梭车。为解决上述问题,通过仿真实验寻找合适的设备调度策略平衡二者的利用率,进而避免提升机效率过高成为系统瓶颈或穿梭车效率浪费等问题的产生。

2.1 穿梭车调度策略仿真分析及优化

目前,密集仓储系统采用的穿梭车主要有子母穿梭车、四向穿梭车和自动换层穿梭车等。其中子母穿梭车和提升机组合,穿梭车可以实现在竖直方向换层;四向穿梭车可在水平方向换巷道,适用于一台穿梭车在多条巷道作业的场景;自动换层穿梭车沿货架立柱自动爬升,但其对货架的制造、安装精度要求极高,后期维护困难。以上三种模式均可以在立体库布局不变的前提下,减少穿梭车台数。考虑到汽车生产物流的强节拍需求,在自动换层穿梭车技术尚未成熟之前暂不考虑实际应用。

以图3和图4对应实际情况为例,在零件的小时消耗量、布库策略和立体库结构参数保持一致的前提下,设计仿真实验分析子母穿梭车和提升机组合换层和四向穿梭车换巷道方案与原方案相比的优劣势,分析结果见表5。

表5 不同穿梭车策略的仿真分析

原方案优势在于设备调度逻辑简单、稳定性高,但穿梭车的利用率只有40%,在数量上存在浪费。优化方案1采用四向穿梭车,每台穿梭车负责同层的2个巷道,台数较原方案减半,通过仿真复现该方案发现其设备调度逻辑相对简单、稳定性好且穿梭车利用率提升到84%,该方案优于原方案。优化方案2使用子母穿梭车和提升机配合实现穿梭车换层,穿梭车台数较基础方案减半。虽然该方案穿梭车利用率较原方案有较大提升,但设备调度逻辑复杂,需要穿梭车和提升机配合,易造成二者死锁。从保证生产稳定性和系统维护便利性角度来看,不建议采用此方案。

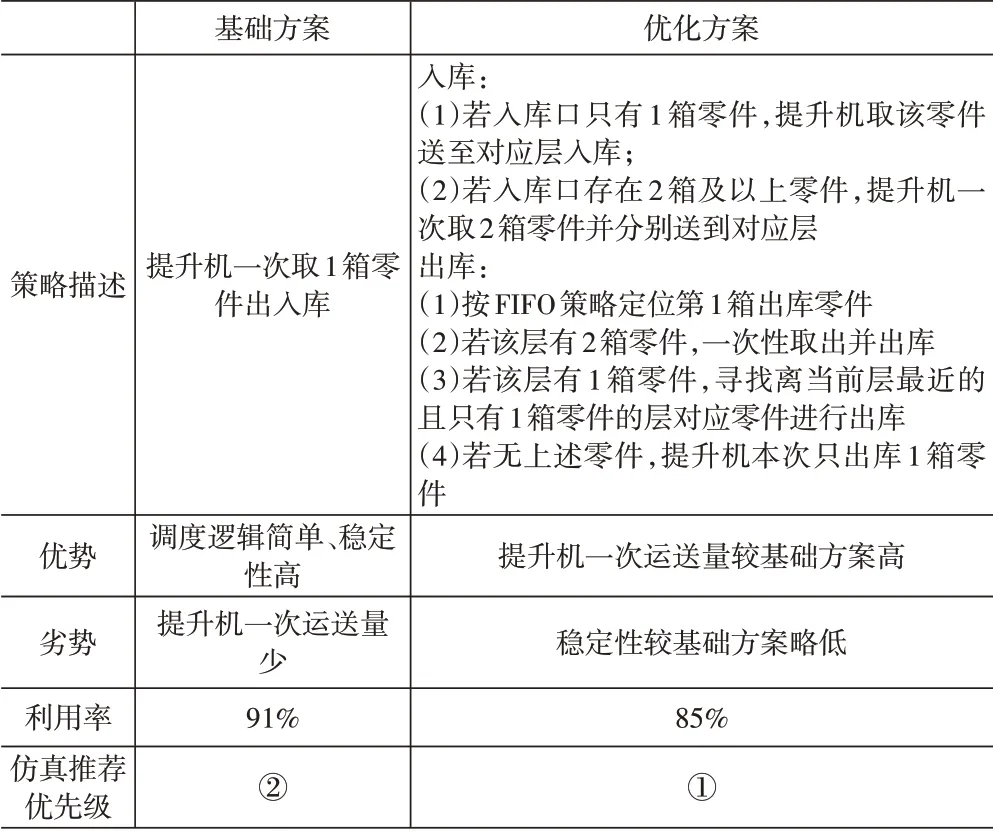

2.2 提升机调度策略仿真分析及优化

原方案中提升机一次运送1箱零件。在充分考虑提升机硬件设备能力的基础上,为降低提升机利用率,基于仿真实验分析提升机一次最多运送2箱零件的可行性,结果见表6。虽然优化方案的调度逻辑较原方案略复杂,但该方案仅需要对提升机自身状态进行判断,无需其它设备配合,系统稳定性较好。同时,该方案可以降低提升机利用率至85%,故仿真推荐该方案。

表6 不同提升机策略的仿真分析

3 结语

基于汽车零部件物流行业背景和穿梭式立体库行业发展现状,给出了穿梭式立体库库区分类的计算公式和出入库选货位策略。通过仿真动态复现上述策略,验证了其正确性和有效性。同时基于仿真实验分析不同的设备调度策略的优劣势并提出仿真建议。本文在汽车零部件物流领域穿梭式立体库的建设上具有较高的参考价值和可移植性。