基于模拟退火算法及Flexsim仿真的混流装配线改善

2022-01-13黄海洋张洪亮

黄海洋,张洪亮

(安徽工业大学 管理科学与工程学院,安徽 马鞍山 243032)

0 引言

20世纪初Henry Ford创立了世界上第一条大批量汽车装配流水线,产能得到空前提升,但随着人民生活水平的不断提高,顾客的需求愈发呈现多样化,传统的生产方式已不能满足当代生产需要。混流生产在多产品、小批量生产环境中的应用愈发普遍,以品种、产量、工时、设备负荷全面均衡为前提,结合工业工程改善手法对生产流程进行优化,提高产能、实现均衡化生产。

混流生产中的平衡以及投产排序一直是学者们的研究热点。Driscoll,等[1]提出生产线平衡研究。Wang,等[2]考虑订单计划在混流排序中的影响,同时设计一种多目标混合人工蜂群算法解决了一个工程机械公司的实例问题。胡佛[3]以杭叉集团叉车总装一线为研究对象,运用IE方法对其产能低下现状进行分析研究。张磊,等[4]以A公司为例运用IE手法对其组装生产线平衡进行研究,并通过Flexsim进行结果的验证。黄培星[5]从精益生产的角度建立U型混流装配线平衡多目标优化模型,并以S公司实际案例进行应用分析。姜东,等[6]提出一种多目标模拟退火算法用于混流排产,并与快速非支配遗传算法进行对比,验证其优越性。王昀睿,等[7]运用均衡化技术结合蚁群算法对L企业生产Pad的多产品混流排序进行优化。江新利,等[8]对冷柜门体混流装配线排序进行研究。张洪亮,等[9]将遗传算法与Flexsim仿真结合应用到混流生产下产品投产顺序的研究中。

本文将会在以上文献基础上针对H公司冰箱厂混流生产实际需求问题展开改善,结合混流生产排序建立以物料消耗均衡和满足产能需求为目标的数学规划模型,并通过模拟退火算法加以解决,通过以上步骤对投产顺序进行优化,得到合理的投产序列,最后通过flexsim对改善结果进行验证分析,表明本文方案的有效性。

1 案例现状

H车间车间计划生产A、B、C、D产品分别为2 400件、4 000件、1 600件、800件(共8 800件),其中,所需4种箱胆的加工工艺流程相似,经过箱吸工序后,运往装配线装配,装配线共有11个工位,24道工序,所有步骤完成后,箱体再被运往下一个加工区域。

对于4种类型的产品,该公司采用混流方式装配。据现场调研获得的生产数据可得每天的实际工作时间是9.67h,4种产品的生产节拍TT=118.68s,而根据现有的生产情况,该装配线生产产品的循环时间CT=149.45s,大于节拍时间,目前该装配线生产过程t max为149.45s,无法满足产能需求;经过初步改善,降低四种产品的循环操作时间,此时装配线的t max为132.34s,计算改善后的生产平衡率为:65.56>59.09%。

2 混流生产下投产顺序的确定

2.1 问题描述

尽管利用精益生产手法的初步改善使得CT得到缩短,但仍然存在CT>TT,不满足生产需求,这里的一个想法便是通过合理排产来解决,经过初步的计算为可行,但同时厂方管理者提出物料的消耗更加均匀以减少堆积的要求。为此,我们建立数学模型加以解决,针对批量生产的产品,通常采用循环排序法,核心在于得出企业实际生产中满足约束的组合序列。

2.2 模型建立

2.2.1 符号定义。M为产品种类数,以一个生产日为一个生产计划期,当中各个生产产品的需求数量为D1,D2,...,D M,其最大公约数记为d,让r m=D m/d,生产周期内进行排序时是以的大小为一个序列的长度;nm,j(m=1,2,...M;j=1,2,...,J)为装配线中m(m=1,2,...,M)所需零件j(j=1,2,...,J)的量,自然的n m,j为一个M×J矩阵;在M类箱体装配中一个生产循环对于零件j的需求量为T j(j=1,2,...,J),排序前k( )k=1,2,...,K个位置,有箱体类型1为X1,k个,箱体类型2为X2,k个,以此类推,箱型M为X M,k个,且0≤Xm,k≤rm,C j,k为前k( )k=1,2,...,K个位置,零件j(j=1,2,…,J)的实际生产消耗量,装配的总工序数为I,C k表示子周期,ρm,i表示在第i道工序中,第m种产品的操作时间。

2.2.2 多目标规划模型的建立。本文在已有的相关研究基础上,结合案例的实际需要建立“物料消耗均衡”及“最小生产周期”的规划模型。

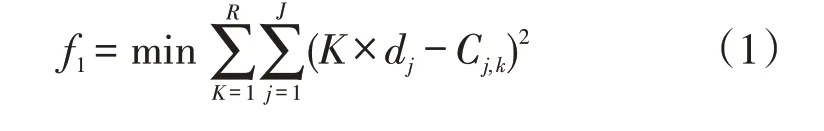

(1)物料消耗均衡目标的建立以各工位理想的消耗量与实际的消耗量之差最小为思路,建立的混流生产线零件消耗均匀的数学模型如下:

s.t.

式(1)、式(2)计算箱体对于零件的理想需求量,式(4)计算零件的实际消耗量,式(5)、式(7)限定每个位置仅能安排一个产品。

(2)对于最小生产循环周期[10]:

式(8)、式(9)用于计算一个生产序列中,第i项工序上第k个产品的用时,式(10)表示当第k个产品是第m种时X m,k为1,否则为0,目标函数同时遵循式(5)、式(7)的约束。

通过专家评定,对上述两个目标分别进行权重赋值:W1=0.3,W2=0.7,则最终的目标函数为f=W1f1+W2f2。

2.3 基于模拟退火算法的投产求解

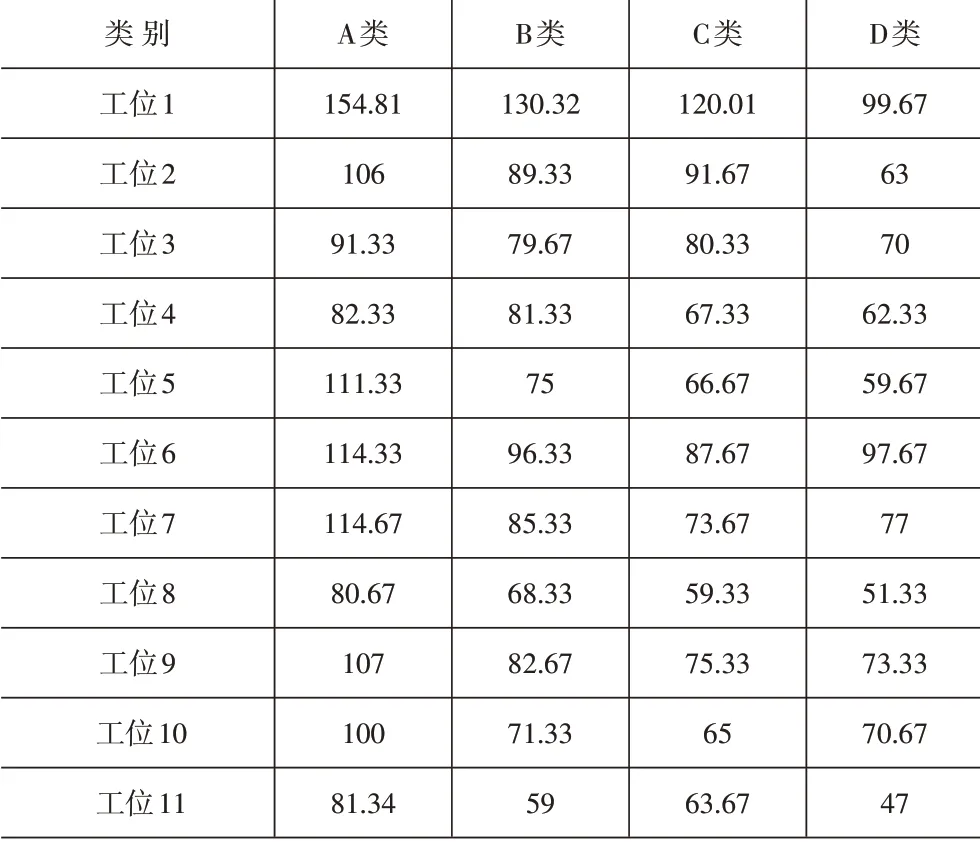

2.3.1 基础数据。本文以H公司冰箱生产厂当月的订单需求的4种产品箱体装配线为分析对象,从上述介绍可知最小生产循环中4种产品比为3:5:2:1,生产过程中的相关数据见表1、表2。

表1 各种产品需要的关键部件数量(单位/个)

表2 各种产品在各工位加工时间(单位/s)

2.3.2 数学模型的Matlab求解。本文采用模拟退火算法对投产的多目标模型进行求解,具体参数设置如下:

(1)初始温度为1 000;

(2)最大迭代次数指定为300;

(3)每个温度下的迭代次数为200;

(4)温度衰减系数为0.95;

(5)算法采用Metropolis接受准则。

经过多次运行验证了算法的可靠性,表3为通过模拟退火算法求解的其中5组优化排列顺序;图1为利用模拟退火算法计算所得目标函数收敛过程图。

图1 模拟退火求解收敛图

表3 模拟退火算法求解生产的5个序列

3 基于Flexsim的验证与分析

3.1 仿真元素定义

本文中采用Flexsim19.0.0对投产装配阶段建模仿真,以模型的实体来代替生产系统中的生产设备等生产要素,模型中具体的仿真元素定义见表4。

表4 仿真元素定义

3.2 仿真模型的建立

3.2.1 布局图的导入及连接。绘制车间布局CAD图形,并作为Flexsim仿真过程中的背景导入,选择相应仿真元素,并依照实体元素进行名称修改,根据调研数据分配各工位的装配工人。模型中发生器产生不同投产顺序的最小生产循环,最终装配完成后,用吸收器吸收,离开整个仿真系统。各个固定实体之间通过A连接,操作员与对应的工位之间为S连接。

图2 仿真布局示意

3.2.2 仿真过程中关键设置

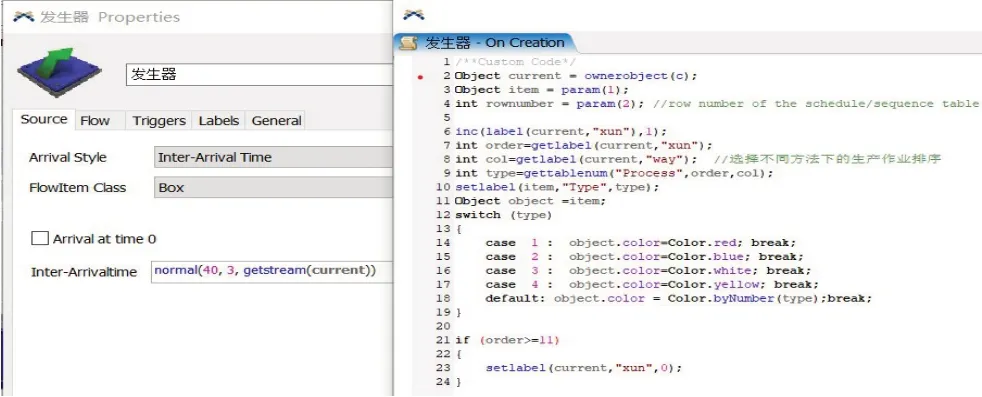

(1)发生器设置。对发生器的资源达到时间进行设置,同时通过触发器选项编写代码控制临时实体产生的4种类型(以红、蓝、白、黄区分),定义标签用于全局表指定生产的序列方式进行生产。

(2)试验器设置。使用试验器进行不同生产方案的比较,以凸显本文方案的实用性。按表5的生产序列制定全局表,生成5种生产方案,模拟一个季度(按照90d计算)当中的生产情况,同时制定时间表控制运行时间,同时考虑仿真到“预热”效应,仿真进行15d的“预热”[11]。在试验器中设置起始时间并添加运行方案如图4所示。

图3 发生器参数设置

图4 试验器参数设置

(3)处理器设置。处理器代表每个工位的加工,主要是时间的控制,依据4种不同临时实体的类型及表2中数据制定全局表控制加工时间,见表5。

表5 全局表Process的生产方案序列

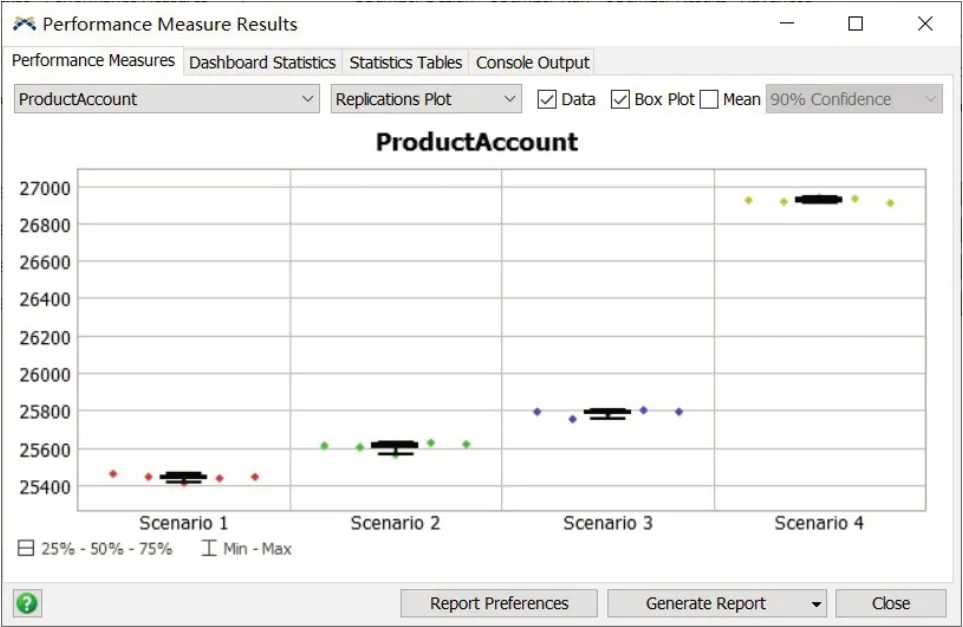

3.2.3 仿真结果及分析。对于不同生产方案本文通过模拟仿真并以所得箱图展示各个方案生产结果并分析。仿真的产能结果如图5所示,可以看出方案1、2、3均不能满足一季度的生产需求26 400件(每月8 800件),而经过模型求解的生产序列4中按照原有比例进行生产,三个月的模拟仿真均值结果为26 925件,大于所需求的26 400件,满足生产需求同时能让物料消耗更加均衡。且从图6中可以看出,经建模求解的混流排序4的第一批下线时间小于排序1、2、3。可见本文中最小生产周期也得到优化,故本文所建立的模型实用性、可靠性得以验证。

图5 各种方案模拟生产数量

图6 第一批次产品下线时间箱图

4 结语

本文结合企业实际生产情况,分析混流装配线生产过程,以最小生产周期与物料消耗平准化为目标构建多目标数学模型,利用模拟退火算法求得合理安排生产顺序的解;之后,通过Flexsim模拟仿真建模检验,以表明算法优化后的混流装配线的生产顺序更为合理,同时,其可视化、动态性的特点更便于管理者做出决策。本文将模拟退火算法及Flexsim仿真结合起来解决企业生产中的投产排序问题,对于制造类企业加深混流生产实际运用提供一种思路,迎合《中国制造2025》将精益生产推广应用于企业的发展趋势,具有一定的价值意义。