压缩变形及退火对纯铜组织及性能的影响

2022-01-13李秀青魏世忠娄文鹏徐流杰

张 倩, 李秀青, 魏世忠, 王 琪, 娄文鹏, 徐流杰

(河南科技大学 a. 材料科学与工程学院; b. 金属材料磨损控制与成型技术国家地方联合工程研究中心; c. 河南省高温结构与功能材料重点实验室, 河南 洛阳 471023)

0 引言

纯铜具有良好的韧性、导电性、导热性、可加工性以及优异的延展性,并且价格适中,作为导电、导热等功能材料被广泛应用于电力电子工业、电器工业和军工等领域[1-2]。随着科技的进步,对纯铜的性能提出了更高的要求,尤其是在纯铜材料的硬度、强度等力学性能方面。

根据Hall-Petch公式可知,晶粒细化既能提高纯铜的塑性,又能提高其力学性能。低温形变热处理是一种比较简单的晶粒细化方式[3]。变形方式一般有镦粗、拉拔、挤压、轧制和压缩等[4-7]。文献[8]通过110次反复镦挤纯铜试样使得材料产生很大的塑性变形,从而获得细小的纯铜晶粒,晶粒尺寸由50~200 μm细化到77.1 nm。文献[9]对比研究了冷轧与交叉轧制方式对纯铜晶粒尺寸的影响,冷轧后热处理可将纯铜的平均晶粒尺寸由100 μm细化到9.8 μm,而交叉轧制后热处理可将纯铜平均晶粒尺寸细化到6.5 μm,效果更好。文献[10]通过六道次异步累积叠轧的方式,使铜材晶粒尺寸由30~50 μm细化到5 μm。文献[11]采用单步拉拔冷变形与退火工艺相结合的方式对工业纯铜进行处理,晶粒尺寸达到25~60 μm。相比以上几种方式,室温压缩方式更为简单,易于操作。

本文深入研究了一种纯铜的晶粒细化机理和方式,分析了室温压缩变形及热处理对纯铜组织及性能的影响。通过室温压缩试验、显微组织观察、显微硬度测试和晶粒统计等方法,系统地研究了不同变形程度和不同退火工艺对纯铜组织与性能的影响。此外,还揭示了纯铜再结晶晶粒细化的机理,确定不同变形程度纯铜的最佳退火工艺参数,可为纯铜晶粒的细化和退火工艺优化提供理论依据。

1 试验材料与方法

1.1 纯铜压缩试样的制备

试验所使用的材料是商业购买的纯铜棒材,使用DK7780型的线切割机将纯铜棒材切割成φ8 mm×12 mm的圆柱试样,并用粗砂纸将试样的上下表面打磨平整。

1.2 纯铜试样室温压缩

分别对试样进行两个变形程度的室温压缩,一个变形程度为40%,试样高度从12.0 mm压至7.2 mm;另一个变形程度为80%,试样高度从12.0 mm压至2.4 mm。

1.3 纯铜试样热处理

为了研究热处理工艺对纯铜组织与性能的影响,把压缩后的试样置于氩气保护的高温燃烧定碳炉内进行退火处理。

由于纯铜的熔点为1 356.55 K,根据文献[12]计算其最低再结晶温度为约430 ℃,因此将退火温度分别设置为350 ℃、450 ℃和550 ℃,保温时间分别设置为15 min、30 min和60 min。

1.4 纯铜试样显微组织观察

为了对试样进行显微组织观察,需要对试样进行镶嵌、打磨、抛光和腐蚀。腐蚀剂按照100 mL乙醇、15 mL盐酸、5 g氯化铁的比例进行配制,腐蚀时间为10~15 s。用VEGA-SBH型扫描电子显微镜对试样微观组织进行观察,并结合Nano Measurer粒径分布计算软件对每个试样的不同区域进行晶粒尺寸统计,确定平均晶粒尺寸。

1.5 纯铜试样硬度测试

由于试样较小,显微硬度测量在型号为HVT-1000的显微硬度仪上进行,载荷为0.49 N,保载时间为10 s,在每个试样靠近中心区域打7个不同的点。

利用维氏硬度计算公式[11]分别计算每个点的维氏硬度,去掉最大值与最小值后求其平均值,作为该试样的硬度。

2 试验结果及分析

2.1 变形程度对纯铜组织及性能的影响

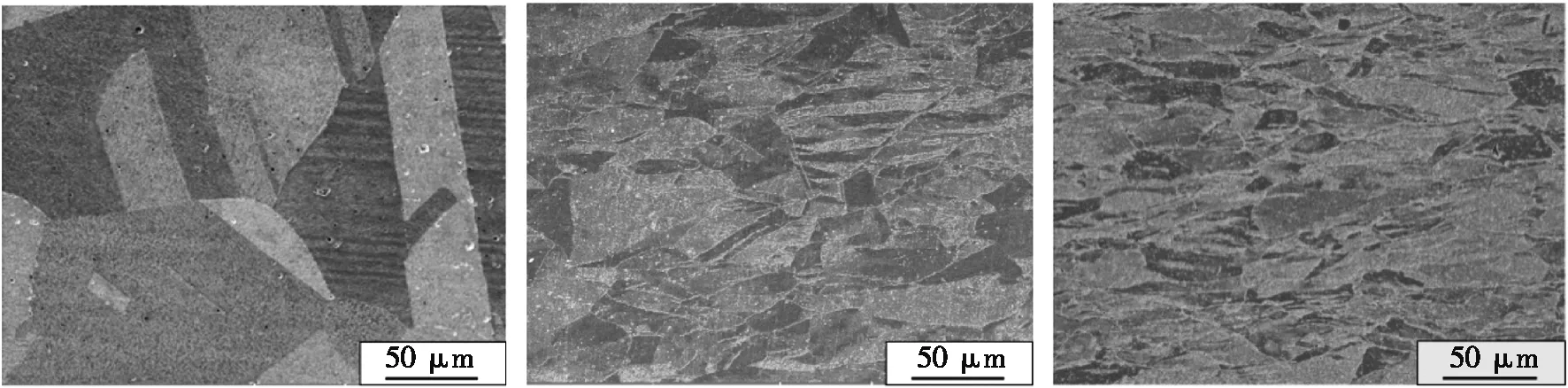

图1为纯铜变形前后纵截面的显微组织图,通过图1可以更直观地看出冷变形前后纯铜试样组织的变化情况。原始纯铜材料由尺寸为50~200 μm的晶粒组成,原始试样的组织呈不规则多边形,晶粒大小也不均匀,平均晶粒尺寸为150 μm,如图1a所示。经室温压缩后的纯铜内部晶粒发生明显变形,具有明显的方向性,且不同变形程度使得纯铜的显微组织发生不一样的变化。如图1b所示,当试样的冷变形程度为40%时,原先的不规则多边形晶粒沿着垂直于压缩的方向发生微小的变化,组织分布不均匀。随着变形程度的增大,晶粒沿着垂直于压缩的方向进一步被压缩而呈现长条状。当变形程度达到80%时,如图1c所示,晶粒被压缩成长条状,基本看不清楚原有晶界,呈层状结构。

(a) 原始纯铜组织 (b) 冷变形40% (c) 冷变形80%

由于加工硬化作用,压缩变形后的纯铜硬度也相应提高,随着冷变形程度的逐渐增大,纯铜的硬度呈现明显上升趋势。由测量计算可知:原始铸态试样硬度为96HV,变形程度为40%的试样硬度为100HV,变形程度为80%的试样硬度为118HV。变形程度为40%时的硬度较原始试样变化不大,但当变形程度达到80%时,硬度值远远高于未变形的试样。这是由于纯铜在被压缩时,晶粒发生滑移,使得内部晶粒被拉长,甚至被破碎和纤维化,纯铜内部产生大量的残余应力,使得材料内部产生加工硬化现象[13-14]。

2.2 热处理工艺对纯铜组织及性能的影响

热处理能够改善和提高纯铜的性能,降低压缩变形后纯铜组织内的缺陷,并且在该过程中容易形成无畸变的再结晶晶粒和可移动的大角度晶界,发生静态再结晶,引起纯铜性能的变化[15-16]。

2.2.1 热处理工艺对冷变形程度为40%的纯铜组织及性能的影响

热处理能够消除室温压缩过程中产生的内应力以及冷作硬化,同时还可以提高纯铜的塑韧性[17]。冷变形程度为40%的纯铜退火后的硬度变化曲线如图2所示。由图2可见:经过退火处理的纯铜试样硬度与冷变形试样相比,硬度明显下降。当退火温度为350~550 ℃、保温时间为15 min时,随着退火温度的升高,纯铜的硬度呈下降趋势。随着保温时间继续延长,材料的硬度依然呈现下降趋势。这是由于再结晶退火能够消除冷变形后纯铜的加工硬化效果以及残余应力,使材料的硬度下降。因此,对于冷变形程度为40%的纯铜试样,当保温时间相同的条件下,随着退火温度的升高,硬度值降低。

图2 冷变形程度为40%的纯铜试样退火后 的硬度曲线

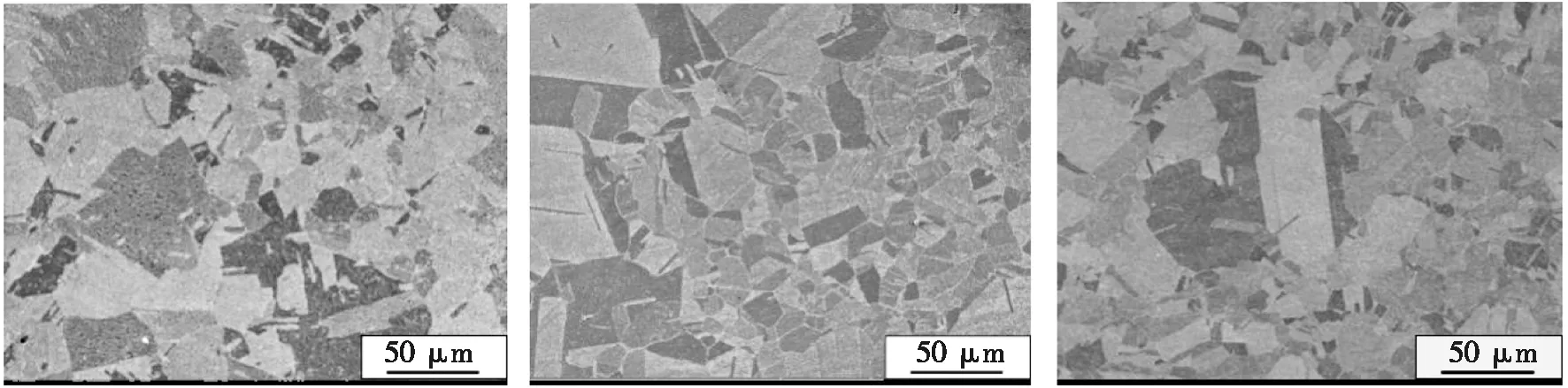

冷变形程度为40%的纯铜在温度为350~550 ℃、保温15~60 min的显微组织如图3所示。由图3可见:退火温度对于纯铜晶粒尺寸有很大影响。在350 ℃温度退火时,随着保温时间的延长,等轴晶逐渐增多,但该温度下组织并不均匀;当热处理工艺为450 ℃×15 min时,等轴晶数量最多且晶粒最为均匀,已经全部形成细小的等轴晶,而且新晶粒相互接触,原来的纤维组织已经完全消除,说明再结晶已经完成。继续延长保温时间,可以明显看出晶粒长大。当退火温度升高至550 ℃时,再结晶晶粒由于退火温度的升高而逐渐长大,晶粒尺寸略微粗大,并且随着保温时间的延长,晶粒长大的趋势更加明显,晶粒粗化。产生这种现象的原因是随着退火温度的升高,晶粒长大的速率远大于晶粒发生再结晶的速率,导致晶界迁移加快,晶粒异常长大,晶粒粗大且不均匀[18]。由此可见,对于冷变形程度为40%的纯铜试样,最佳退火工艺为450 ℃×15 min。

(a) 350 ℃×15 min (b) 350 ℃×30 min (c) 350 ℃×60 min

(d) 450 ℃×15 min (e) 450 ℃×30 min (f) 550 ℃×15 min

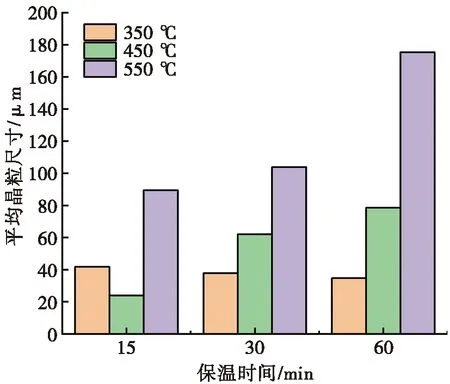

绘制冷变形程度为40%的纯铜在温度为350~550 ℃、保温时间为15~60 min时的平均晶粒尺寸统计图,如图4所示。由图4可见:对于变形程度为40%的纯铜试样,当退火温度为350 ℃时,随着保温时间的延长,平均晶粒尺寸逐渐减小,保温60 min时的平均晶粒尺寸(27.1 μm)为该退火温度下的最小晶粒尺寸;当退火温度为450 ℃时,随着保温时间的延长,材料的平均晶粒尺寸逐渐增大,即在此退火温度下保温15 min时的平均晶粒尺寸最小(23.94 μm);当保温时间为15 min时,退火温度为 350 ℃→450 ℃→550 ℃,晶粒呈现先减小后增大的趋势。由此可见,在退火工艺为450 ℃×15 min时,晶粒细化程度最高,平均晶粒尺寸为23.94 μm。纯铜尚未达到合适的退火工艺之前,升高温度或延长保温时间,会推动再结晶过程,使得再结晶晶粒数量增多、组织均匀,晶粒趋于细小;当达到再结晶温度和时间之后,继续升温或延长保温时间,会使得再结晶晶粒继续长大呈现粗化状态。由此可见,适当地升高温度或延长保温时间能够促进再结晶过程,使纤维化的组织等轴晶化,形成均匀的组织。

图4 冷变形程度为40%的纯铜试样退火后纯铜 的平均晶粒尺寸

2.2.2 热处理工艺对冷变形程度为80%的纯铜组织及性能的影响

冷变形程度为80%的纯铜硬度随着退火温度和保温时间的变化情况如图5所示。由图5可知:对于变形程度为80%的纯铜试样,在温度为350~550 ℃、保温15~60 min退火,随着退火温度的升高和保温时间的延长,试样的硬度总体呈下降趋势。这是由于退火过程使纯铜压缩产生的残余应力得以释放,使得晶粒内部储能减少,因此试样的硬度下降[19]。随着退火温度的升高,纯铜内部的晶粒获得的能量也增多,原子的热运动速度加快,形成等轴晶的时间缩短,硬度下降幅度增大[20]。

图5 冷变形程度为80%的纯铜试样退火后硬度 变化曲线

对比图5与图2可知:经退火后的试样,变形程度为80%的试样与变形程度为40%的试样硬度变化趋势保持一致,都随着退火温度的升高和保温时间的延长,呈下降趋势。并且在相同的退火工艺下,变形程度为80%的试样硬度均低于变形程度为40%的试样硬度。

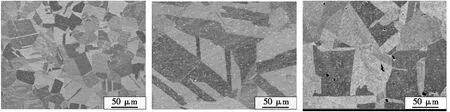

图6是冷变形程度为80%的纯铜在退火温度为350~550 ℃,保温15~60 min的显微组织图。由图6可见:对于变形程度为80%的纯铜试样,在退火温度为350 ℃下退火、保温时间为15 min时,再结晶形成等轴细晶组织,组织均匀细小。对比图6a、图6d和图6f可知:随着退火温度的升高,再结晶晶粒不断长大,甚至会出现分布不均和异常长大的现象。这是因为当保温时间一定时,随着退火温度的升高,纯铜内部的能量增多,已经发生再结晶的组织会借助这些多余的能量继续发生晶粒长大,导致最终晶粒粗化。对比图6a、图6b和图6c可知:随着保温时间的延长,再结晶晶粒继续长大,呈粗化状态。综上所述,当退火温度一定时,随着保温时间的延长,再结晶后的晶粒会逐渐变大。对于冷变形程度为80%的纯铜试样,最佳退火工艺为350 ℃×15 min,且在此基础上,温度的升高或者保温时间的延长都会使再结晶晶粒过分长大而呈现粗化的状态。

(a) 350 ℃×15 min (b) 350 ℃×30 min (c) 350 ℃×60 min

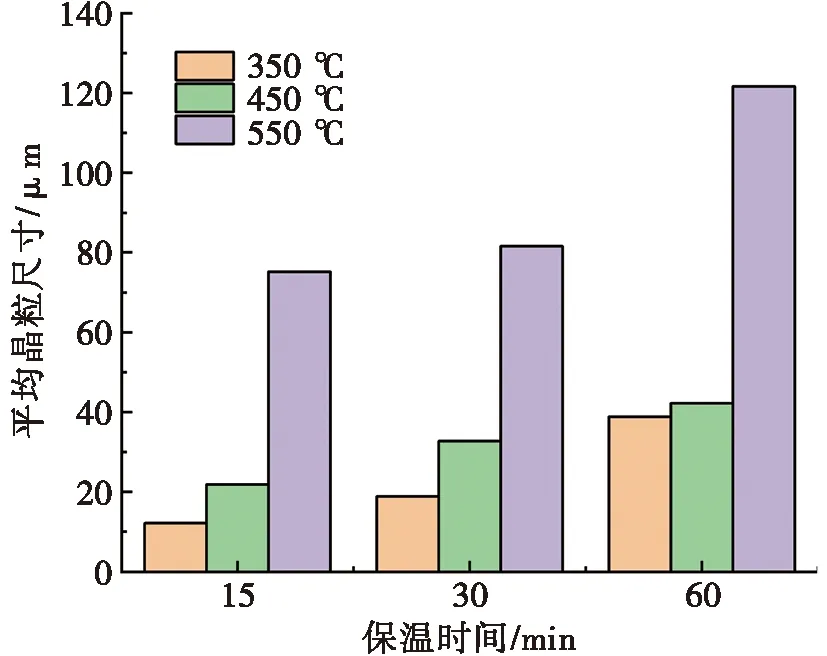

冷变形程度为80%的纯铜在温度350~550 ℃、保温时间15~60 min的平均晶粒尺寸统计图如图7所示。由图7可见:对于冷变形程度为80%的纯铜试样,退火温度和保温时间对纯铜晶粒尺寸影响显著。当退火工艺为350 ℃×15 min时,冷变形程度为80%的纯铜平均晶粒尺寸最小,晶粒细化程度最大,此时的平均晶粒尺寸为12.15 μm。在退火温度为350~550 ℃、保温时间15~60 min时进行退火,随着退火温度的升高和保温时间的延长,晶粒逐渐均呈现粗化状态。对比冷变形程度为40%的纯铜试样和冷变形程度为80%的纯铜试样退火后组织,冷变形程度为40%时,试样完全再结晶的退火工艺为450 ℃×15 min,而冷变形程度为80%时,试样完全再结晶的退火工艺为350 ℃×15 min。由此可知:试样冷变形程度增大,完全再结晶温度降低。由于变形程度越大的材料,组织内部的形变储能越大,而材料完成再结晶所需能量一定,因此再结晶过程需要提供的能量相应减少。

图7 冷变形程度为80%的纯铜试样热处理工艺 和退火后的晶粒尺寸

3 结论

(1)对于冷变形程度为40%的纯铜,最佳热处理工艺为450 ℃×15 min;而对于冷变形程度为80%的纯铜,最佳热处理工艺为350 ℃×15 min。

(2)在退火温度350~550 ℃、保温15~60 min时,随着退火温度的升高和保温时间的延长,试样硬度总体呈下降趋势。

(3)通过控制冷变形程度、退火温度和保温时间等因素,纯铜的平均晶粒尺寸可由铸态的150 μm细化到12.15 μm。