虚拟环境交流底盘测功机试验系统设计

2022-01-13张晓瑞周志立

张晓瑞,周志立

(1.西安理工大学 机械与精密仪器工程学院,陕西 西安 710048;2.河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

0 引言

车辆底盘测功机试验与路面试验相比,具有安全性高、再现性好、经济性好、试验速度快、精度高、可比性好等优点,在其试验中,实现室内、室外实车试验环境的一致性,一直是科研人员的重要研究课题[1-2]。虚拟试验是车辆新产品评估验证的先进方法之一,虚拟现实技术的应用为虚拟试验的实现提供了支撑[3-4]。虚拟试验通过创建试验的虚拟环境,使车辆室内试验更加接近室外试验的环境条件。目前,国内外的汽车公司及研究机构都在积极地进行基于虚拟环境的模拟驾驶研究,主要集中在室内实现真实驾驶的模拟[5-8],但很少将其和车辆试验系统相结合,进行室内车辆性能的测试[9-12]。本文根据车辆底盘测功机试验的功能,通过分析虚拟环境下底盘测功机试验系统的技术需求,设计基于虚拟环境的交流底盘测功机试验系统。通过对虚拟现实技术、动态加载控制技术和试验系统平台技术等关键技术的应用,使构造的室内底盘测功机试验系统的测试结果与室外车辆性能测试更为接近。

1 试验系统功能及技术需求分析

1.1 功能需求分析

车辆底盘测功机试验系统主要是为车辆性能的测试提供通用试验平台,通过应用本系统,可以测试不同运行环境下的车辆性能。因此,试验测试系统应具备如下功能:

(Ⅰ)创建虚拟环境。虚拟环境应具有较高的逼真度,能够模拟车辆在道路上的不同环境,实现驾驶员操纵引导,能够为驾驶员提供深度的体验,使其具有身临其境的感觉。

(Ⅱ)加载实时行驶阻力。系统能够根据虚拟环境参数和试验车辆参数,控制底盘测功机进行模拟加载,实现试验车辆行驶实时模拟,以还原车辆在真实路面的行驶工况。

(Ⅲ)支撑试验运行。系统能够以性能稳定的运行支撑框架为基础,进行系统内部数据实时互通,集功能实现、试验数据管理、试验流程管理、人机交互及验证评价于一体,保证试验系统的功能和通用性。

1.2 技术需求分析

为使车辆底盘测功机系统运行并实现其功能,其技术需求为:

(Ⅰ)虚拟现实技术[13-14]。虚拟现实技术是指采用环境建模技术、可视化技术、人机交互技术在计算机上生成环境的技术。为了使底盘测功机试验系统具有更加接近实车测试的效果,基于虚拟现实构建实车试验视景系统,实现虚拟环境和试验车辆间的数据交互。

(Ⅱ)动态加载控制技术。动态加载控制技术指根据试验过程中环境参数和车辆运动参数,通过加载力的数学模型,控制加载电机对试验车辆进行实时加载,以实现车辆行驶阻力的实时模拟。

(Ⅲ)试验系统平台技术。平台技术以计算机为载体,为实车试验提供高效可靠的试验控制、信息传输及信息集成环境[15-16]。建立一套集分布式建模、管理、监控、验证、评价于一体的车辆底盘测功机试验平台系统,融合多领域商用软件,在不同的试验项目要求下,扩展配置不同的软硬件模块,通过统一软、硬件接口标准,支撑系统内部软、硬件数据实时通信,以保证试验项目的顺利进行。

2 试验系统设计及关键技术的实现

2.1 底盘测功机试验系统设计

根据试验系统功能需求,设计的底盘测功机试验系统如图1所示。试验时,虚拟环境计算机模拟车辆在道路上的行驶环境,并通过头盔与音响为驾驶员提供视觉与听觉反馈,驾驶员根据虚拟环境系统提供的反馈信息及自己的驾驶经验,采取相应的加速、减速及换挡等驾驶行为。测控子系统根据虚拟环境子系统提供的环境参数及车辆的运动参数计算得到加载力模型,通过控制测功机及电气子系统中的变频柜,进而控制加载电机对滚筒实时加载以模拟其在真实道路上的行驶,并通过功率柜逆变实现能量回馈电网。同时,通过传感器采集驾驶员驾驶行为及车辆性能信息。数据经过信号调理后传输到测控计算机。试验管理计算机与测控计算机通过以太网进行信息交互,管理试验数据,监控试验顺利进行,根据相关评价指标及方法对车辆性能、驾驶员水平及环境进行评价。

图1 底盘测功机试验系统

2.1.1 虚拟环境子系统

虚拟环境子系统为驾驶员提供驾驶环境,同时发布环境参数,得到加载力数学模型,对试验车辆进行实时加载。该子系统主要由模型数据库、软件系统、显示输出设备等组成,如图2所示。

图2 虚拟环境子系统

模型数据库存放声音模型、道路环境模型、交通环境模型、气象环境模型及试验车辆模型等。声音模型主要包括车辆行驶过程中发动机声音、胎噪及周围环境中的各种声音。道路环境模型主要包括地形,周围建筑物,实际道路的形状、长度、宽度、俯仰角,路基材料及滚动阻力因数等参数。交通环境模型主要包括周围车辆、行人、红绿灯等交通状况,并设置周围车辆的行驶路线、速度及加速度等。气象环境模型主要是对周围的环境、温度、天气等细节进行建模。试验车辆模型是实际试验车辆的动力学模型,在底盘测功机上,驾驶员根据视觉反馈及听觉反馈调整驾驶行为,所做的一系列动作通过传感器经处理后,施加于试验车辆,实现车辆与虚拟环境的交互。

虚拟环境计算机运行软件系统能够及时将物体模型从模型数据库中取出,计算它们所在的位置、方向及光学特征,实时渲染,使整个图像具有较高的分辨率、清晰度和色彩还原度,使其更加接近于真实的道路场景,同时还可以对整个试验场景进行视频的录制。

显示输出设备包括头盔和音响,为驾驶员提供视觉反馈和听觉反馈。

2.1.2 测功机及电气子系统

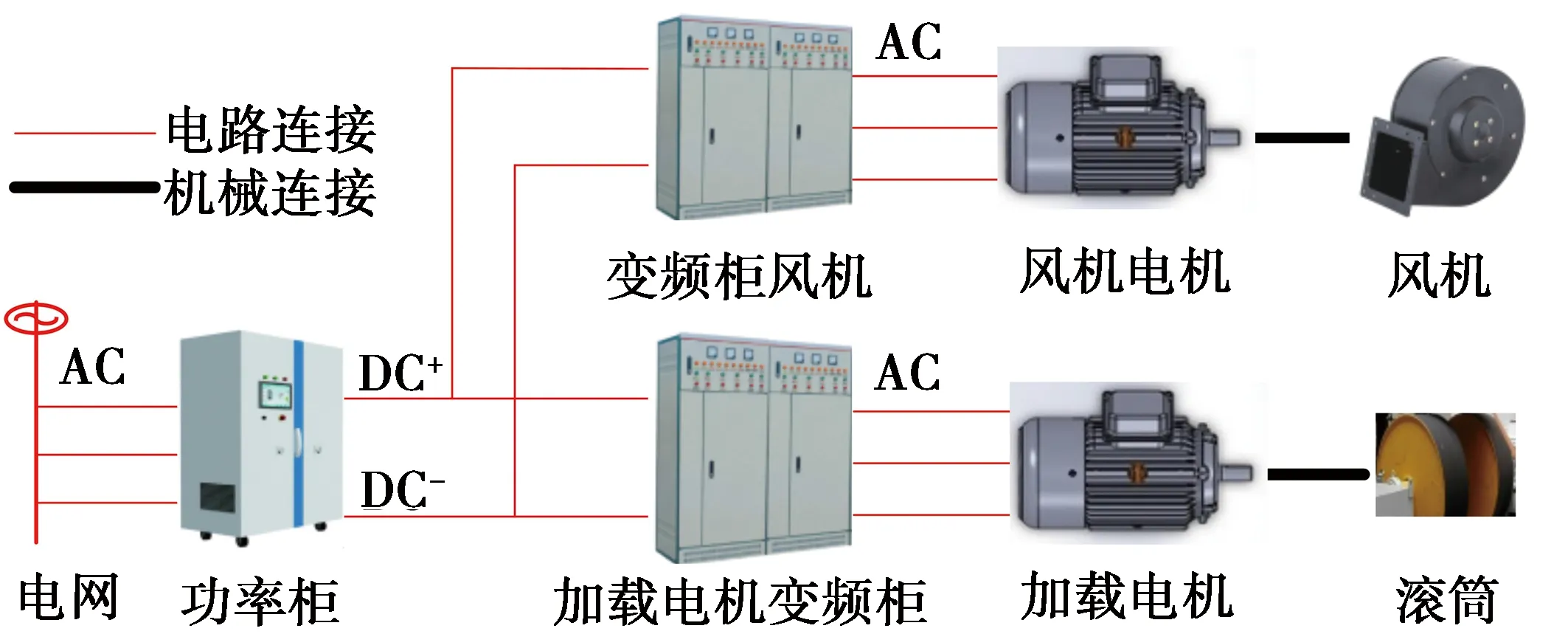

测功机及电气子系统保证车辆驱动轮与滚筒表面有足够的附着力,能将吸收的功率转换为电能回馈给电网,并准确地执行测控系统发出的指令,自动调节加载力,主要由功率柜、变频柜、加载电机、变频风机及滚筒等组成,如图3所示。

图3 测功机及电气子系统

功率柜主要功能是整流、逆变,将交流变成直流,为变频柜供电,为整个系统提供所需的直流电源,同时在测功模式下将机械能转化为电能,将能量回馈电网,以达到节能的目的。变频柜主要用于驱动加载电机根据选择的控制模式精确调节测功机的转速、转矩,满足试验要求,驱动变频风机跟踪车辆速度。

加载电机于发电机模式(测功模式)工作时,可利用其优良的低速转矩特性,模拟车辆稳态阻力和加速阻力;于电动机模式(驱动模式)工作时,可对车辆进行反拖,用于测量车辆传动阻力及制动器制动力等。变频风机通过对车辆行驶散热气流的模拟,实现风速自动跟随车速,对车辆发动机进行冷却。滚筒用于保证车辆的驱动轮与滚筒表面有足够的附着力,使车辆驱动桥输出的功率传递给测功机。

对电网侧的交流(alternating current, AC)-直流(direct current, DC)转换,采用脉冲宽度调制(pulse width modulation,PWM)技术可以实现高功率因数、能量双向流动和稳定可调的直流输出电压。对电机侧的DC-AC测功单元采用加载电机的直接转矩控制策略,可以保证底盘测功机的优良动态性能。

2.1.3 测控子系统

测控子系统实时采集测功机的各类传感器信号,结合虚拟环境子系统提供的环境信息,经测控计算机得到加载力数学模型,控制加载电机对试验车辆进行动态加载,实现道路载荷模拟,并管理试验数据及流程,确保试验顺利进行。测控子系统主要由传感器、数据采集卡、测控计算机及试验管理计算机组成,如图4所示。

图4 测控子系统

传感器主要包括安装在底盘测功机及试验车辆上的传感器。安装在底盘测功机上的传感器包括电网侧、电机侧电压电流传感器,加载电机三相绕组及轴承处的温度传感器,加载电机输出轴的转矩传感器、滚筒处的转速传感器及油耗仪、尾气分析仪等。安装在试验车辆上的传感器包括加速踏板、制动踏板、离合器踏板处的位置传感器及发动机转速传感器、油温传感器等相关传感器。信号调理单元将传感器信号进行处理,分别将转矩(应变片输入)、转速(计数器输入)、压力(电压输入)、温度(热电偶输入)、电流变送器(电压输入)等信号转换成数据采集卡可识别的标准信号,同时起到电气信号隔离作用,数据采集卡将标准信号传输给测控计算机。

测控计算机根据试验车辆当前的运动参数,结合虚拟环境子系统发布的环境信息(道路滚动阻力因数、坡度角、空气阻力因数、试验车辆迎风面积、风速),得到加载阻力的数学模型,控制加载电机对试验车辆进行动态加载,实现道路载荷模拟。

试验管理计算机与测控计算机通过以太网进行数据传输及交互,通过人机交互界面对整个试验数据及流程进行监控管理,确保试验安全顺利进行,并通过车速、驱动轮输出转矩、燃油消耗量、尾气排放情况及发动机相关参数等车辆信息对试验车辆的动力性、经济性、排放性进行评价,通过挡位的选取、加速踏板、离合器踏板、制动踏板的行程等驾驶员操作信息对驾驶水平及环境进行评价。

2.2 测功机系统关键技术实现

2.2.1 基于Prescan的虚拟环境系统构建

选择Prescan作为虚拟环境开发工具。Prescan软件是一款集成度较高的软件,被广泛应用于虚拟现实系统和智能驾驶辅助系统的开发中[17-18]。道路环境建模利用Prescan中的道路设计模块直接创建,该模块包含直路、坡路和十字路等,可根据需求进行不同的组合,并设置道路参数。交通环境建模主要包括虚拟车辆初始位置、行驶路径、初始车速、行驶距离和加速度等车辆参数的设置,虚拟车辆会按照设计的情况进行自动行驶。气象环境建模主要包括晴天或雨天、太阳的明亮程度、是否雪天、雾天等,当雨天或者地面有积雪时,道路滚动阻力因数会发生改变。由于底盘测功机试验时,本车的各种声音都是真实的,只需建立车辆外部的声音模型即可。实际试验车辆模型通过速度传感器得到试验车辆的速度,实现试验车辆与虚拟环境的交互。

完成道路环境、交通环境、气象环境、声音及试验车辆建模后,在模型中通过数据分发服务(data distribution service,DDS)技术发布环境参数,为测控子系统得到实时加载阻力模型,并订阅车速传感器参数,得到试验车辆的车速以实现试验车辆与虚拟环境的交互。

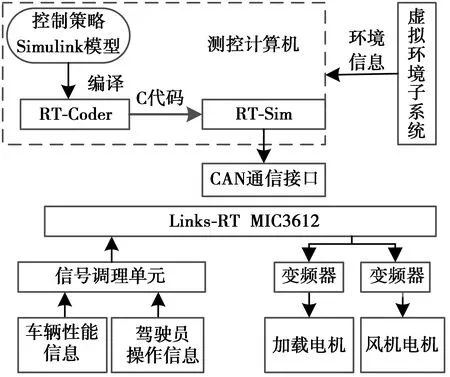

2.2.2 基于Links-RT的快速原型控制

测控系统采用的快速原型控制器Links-RT如图5所示。测控计算机借助Simulink的开发环境,根据虚拟环境系统提供的环境信息,同时基于获得的试验车辆性能信息,制定加载力的控制策略,利用RT-Coder完成对底层驱动的配置,从而一键生成可以用于Links-RT的C代码。RT-Sim实时显示Links-RT传到测控计算机的数据,计算模拟输出阻力,并可以进行在线修改,根据不同试验选择不同的控制方法,试验的速度点可以任意设置,具有开放式的道路循环编辑功能,可自定义任何工况曲线,以利于科研和车辆新产品的验证性试验,具备广泛的开放性和灵活性。

图5 基于Links-RT的底盘测功机控制子系统

Links-RT搭载的MIC3612芯片,支持RTS/CTS数据流控制功能,通过获取车辆性能信息和驾驶员操作信息,并根据测控计算机的控制策略,控制测功机及电器系统中的变频器,进而控制加载电机实时动态加载,控制变频风机对车速的跟踪,测控计算机通过控制器局域网(controller area network,CAN)通信接口与Links-RT进行连接与数据交换,以实现底盘测功机系统的数字化控制。

2.2.3 基于DDS的试验平台

DDS是一套应用程序接口(application programming interface,API)与互操作性协议规范,具备应用程序所需的发布和订阅数据的功能,负责高效地将数据发送到适当的接收者[19-20]。根据试验系统对数据传输的要求,建立了基于DDS的底盘测功机试验系统平台。试验系统平台包括测控计算机、虚拟环境计算机和试验管理计算机,各个计算机各自运行相关软件,3台计算机之间通过以太网基于DDS实现各个域成员间信息的快速传递,建立集数据管理、流程管理、监控服务、试验结果评价于一体的试验平台。根据前文对试验系统的工作过程及原理分析,为确保试验顺利进行,各个域成员发布/订阅的数据如表1所示。

表1 域成员发布/订阅数据表

根据DDS工作原理,各个域成员间能够互相通信,形成逻辑网络,创建发布者、订阅者等域参与者,注册不同数据类型,进行相关主题定义,通过主题来关联发布信息,域成员可以定制自己的服务质量策略,最后进行DDS的接口封装,通过发布/订阅接口加入全局数据空间,与其他域成员交互信息,以实现数据的高效实时传输。

3 试验验证

设计的基于虚拟环境的交流底盘测功机系统已投入实际使用,为了验证试验系统性能,以五菱宏光为试验用车在底盘测功机上进行试验,其实物场景如图6所示。图6中,①为测控计算机,运行Links-RT软件、MATLAB/Simulink软件,通过数据采集控制器采集传感器、虚拟环境子系统的环境信息,输出底盘测功机控制信号;②为虚拟环境计算机,运行Prescan软件,通过显示输出为驾驶员提供实车道路环境;③为试验管理计算机,运行数据库软件、LabVIEW软件,实现对试验过程的流程管理及监控,3台计算机通过以太网基于DDS实现各个域成员间信息的快速传递;④为快速原型控制器Links-RT,实时采集传感器信息传递给测控计算机,并根据测功计算机的加载控制算法实时控制,对车辆进行动态加载;⑤为底盘测功机。

图6 虚拟环境底盘测功机试验系统

虚拟环境交流底盘测功机系统能够模拟不同的实车环境,试验以新欧洲驾驶周期(new European driving cycle,NEDC)工况给定车辆的目标车速,在平直路面和5%的上坡路面上分别进行试验,记录循环工况下在两种路面的车辆速度、加速踏板、制动踏板及变速器挡位的情况,试验结果如图7所示,图7b中,纵轴正、负坐标分别表示车辆加速踏板开度、制动踏板开度。由图7a可知:驾驶员驾驶车辆可以较好地跟随目标车速,上坡路面的速度跟随情况差于在水平路面上。由图7b和图7c可知:在相同速度下,不同路面行驶环境需要的加速踏板和制动踏板开度不同,对变速器挡位的控制也有较大的影响,上坡路面对应的加速踏板开度更大,并处于更低挡位,此结果与实际情况一致。

(a) 车辆速度变化

为了进一步验证试验系统模拟室外道路试验的可行性,试验车辆在室外真实道路上进行了NEDC工况试验,并与室内底盘测功机试验结果对比,对比结果如图8所示。由图8可知:给定工况时,室内与室外道路试验的车速跟随、加速踏板、制动踏板及变速器挡位的变化情况较为接近。由于存在不同道路负载的影响以及信号反馈时滞等难以控制的因素,为了抵消室内试验硬件带来的摩擦阻力以及考虑系统需要消耗的动力,为保持室内底盘测功机试验循环工况的速度跟随,需要更大的油门或制动踏板开度。室外试验和室内试验数据变化趋势吻合,一致性良好,速度误差在1 km/h内。

(a) 车辆速度变化

4 结束语

在底盘测功机的基础上,通过分析试验系统的功能及技术需求,构建了虚拟环境交流底盘测功机试验系统,主要设计了虚拟环境子系统、测功机及电气子系统和测控子系统,并对其结构原理进行了分析。通过对虚拟现实、动态加载控制和试验系统平台等关键技术的分析,基于Prescan软件建立了虚拟环境模型,利用Links-RT实现了对试验车辆的动态加载,基于DDS平台实现了计算机网络实时通信,从而开发了虚拟环境交流底盘测功机试验系统。室内底盘测功机试验和室外道路试验速度误差在1 km/h内,且试验结果变化趋势一致,数据吻合。虚拟环境底盘测功机试验系统为更能接近实车道路试验结果提供了可能。