原油加工过程的氮平衡及其传递规律

2022-01-12杨晓彦史得军霍明辰王艳斌王大志黄晓飞

杨晓彦,史得军,霍明辰,何 沛,王艳斌,王大志,黄晓飞

(1.中国石油石油化工研究院,北京 100195;2.中国石油大连石化分公司)

近年来,炼油厂加工原油不断趋于重质化和劣质化,而且原油的氮元素含量普遍偏高,一般在0.1%~0.5%[1-3]。含氮化合物在原油加工和产品使用过程中会产生较大危害,主要表现在:不同类型的含氮化合物会影响炼化产品的分布,而碱性氮会使催化剂中毒[4-5];含氮化合物容易氧化形成胶质、沉渣,影响油品的氧化安定性[6];含氮化合物燃烧时产生的氮氧化物是机动车排放的主要大气污染物[7];在原油炼制过程中,含氮化合物会使装置产生结垢腐蚀[8-9],形成H2S-HCN-H2O[10]型和HCl-H2S-NH4-H2O型腐蚀。因此,研究氮元素在炼油厂各装置的分布和传递规律,对于加工产品的质量控制、加工负荷的及时调整、装置腐蚀的有效监测均具有重要的指导意义,越来越受到重视。

本研究以国内某炼油厂的加工流程为研究对象,对该厂21套主要炼油装置中的气体、油样、水样的氮含量进行全面分析,计算了氮元素在各装置中的分布和平衡,研究了氮元素在全厂各装置中的传递规律,绘制了全厂氮元素传递图。

1 实 验

1.1 采 样

参照《石油液体管线自动取样法》(GB/T 27867—2011)、《石油液体手工取样法》(GB/T 4756—2015)、《气体化工产品采用通则》(GB/T 6681—2003)的规定,采集某炼油厂装置平稳运行期间有代表性的进、出料口的气体、油样和水样。采样范围涵盖了该厂的主要炼油装置,包括常减压蒸馏、石脑油加氢、轻烃回收、加氢裂化、连续重整、柴油加氢、渣油加氢、酮苯脱蜡、糠醛精制、白土精制、石蜡精制、石蜡加氢、重油催化裂化等21套装置。

1.2 仪器与方法

气体的氮含量分析采用检测管法,检测管由北京劳动保护所生产。轻油、重油的氮含量分析,分别按照SH/T 0657—2007和NB/SH/T 0704—2010标准方法,在美国Antek公司生产的AntekMultiTek硫氮元素分析仪上进行。水溶液的氮含量分析按照HJ535—2009和HJ537—2009标准方法进行。

1.3 氮平衡计算方法与原则

各装置中的氮元素分布(A,%)计算式如式(1)所示。

(1)

式中:Cj为侧线j产品中氮质量分数,μg/g;B为某装置原料油中氮的总质量分数,μg/g;Wj为测线j产品的产率,%;n表示装置侧线的数量。

氮平衡的计算原则:①对于各炼油装置,在注水过程中均会带入一定量的氮元素,因此在计算装置氮平衡时,统一将注水过程中带入氮的质量分数用负值表示。②为了计算方便,当氮的质量分数大于1 000 μg/g时,其数值统一用整数表示;当氮元素的质量分数小于1 000 μg/g时,其数值有效数字保留到小数点后两位。③不同物料的氮含量的检测方法不同,使得装置回收率存在一定分析偏差。因此,在氮回收率计算过程中参考气体、油品、水样中氮含量检测标准方法的重复性和再现性的偏差,引入校正因子对氮回收率进行归一化处理。

2 结果与讨论

2.1 常减压蒸馏装置氮分布与氮平衡

该炼油厂有3套常减压蒸馏装置,编号分别为一号、二号、三号。一号和三号常减压蒸馏装置的原料均为俄罗斯原油,两套装置的氮元素分布规律一致;二号常减压蒸馏装置的原料为俄罗斯原油和大庆原油的混合油。因此,分别以二号和三号常减压蒸馏装置为对象,研究其氮分布和氮平衡。

2.1.1 二号常减压蒸馏装置氮分布与氮平衡

二号常减压蒸馏装置的加工原料油为大庆原油(体积分数90%)掺炼俄罗斯原油(体积分数10%),其氮平衡数据见表1。由表1可知,脱盐原油的氮质量分数为1 429 μg/g,氮元素在装置各侧线产品的分布随产品沸点升高而呈递增趋势。常压侧线产品中,常四线油的氮质量分数高,为206.30 μg/g,约占氮元素总含量(简称总氮)的1.13%;减压侧线产品中,渣油的氮质量分数最高,达3 485 μg/g,约占总氮的90.73%,其次为减压四线油,其氮质量分数为955.80 μg/g。由此可见,经常减压蒸馏后,原油中的氮元素大部分集中在减压渣油中,初馏塔塔顶气体和酸性水中基本不含氮元素。

表1 二号常减压蒸馏装置的氮分布与氮平衡

2.1.2 三号常压蒸馏装置氮分布与氮平衡

三号常减压蒸馏装置的减压塔原料为一号和三号常减压蒸馏装置常压渣油的混合物料,故分别计算三号装置的常压蒸馏和减压蒸馏的氮分布和氮平衡。

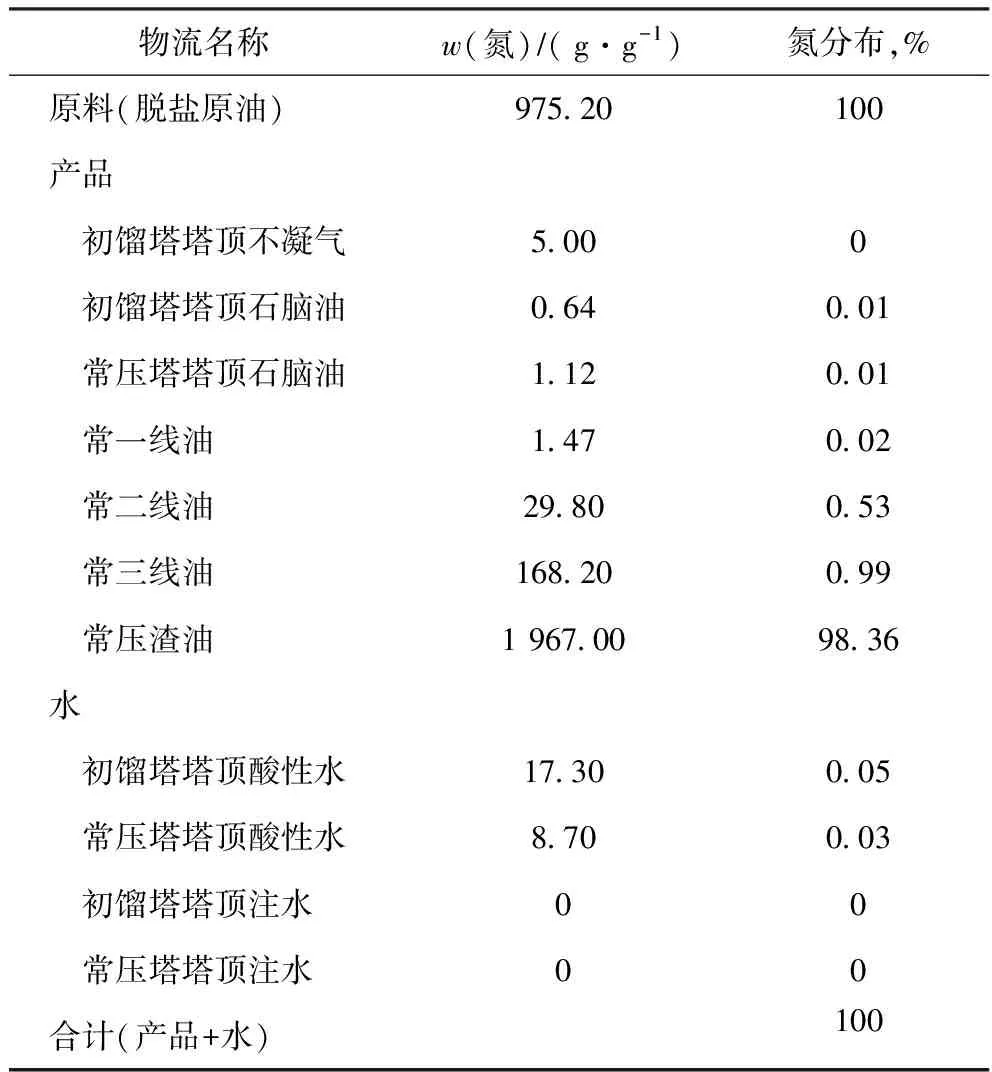

三号常减压蒸馏装置的常压蒸馏部分氮分布与氮平衡数据见表2。由表2可知,原料的氮质量分数为975.20 μg/g,经过常压蒸馏后,俄罗斯原油中氮元素主要集中在常压渣油产品中,常压渣油产品的氮质量分数为1 967 μg/g,约占总氮的98.36%,而其他常压蒸馏产品中的氮分布较少。

表2 三号常压蒸馏装置的氮分布与氮平衡

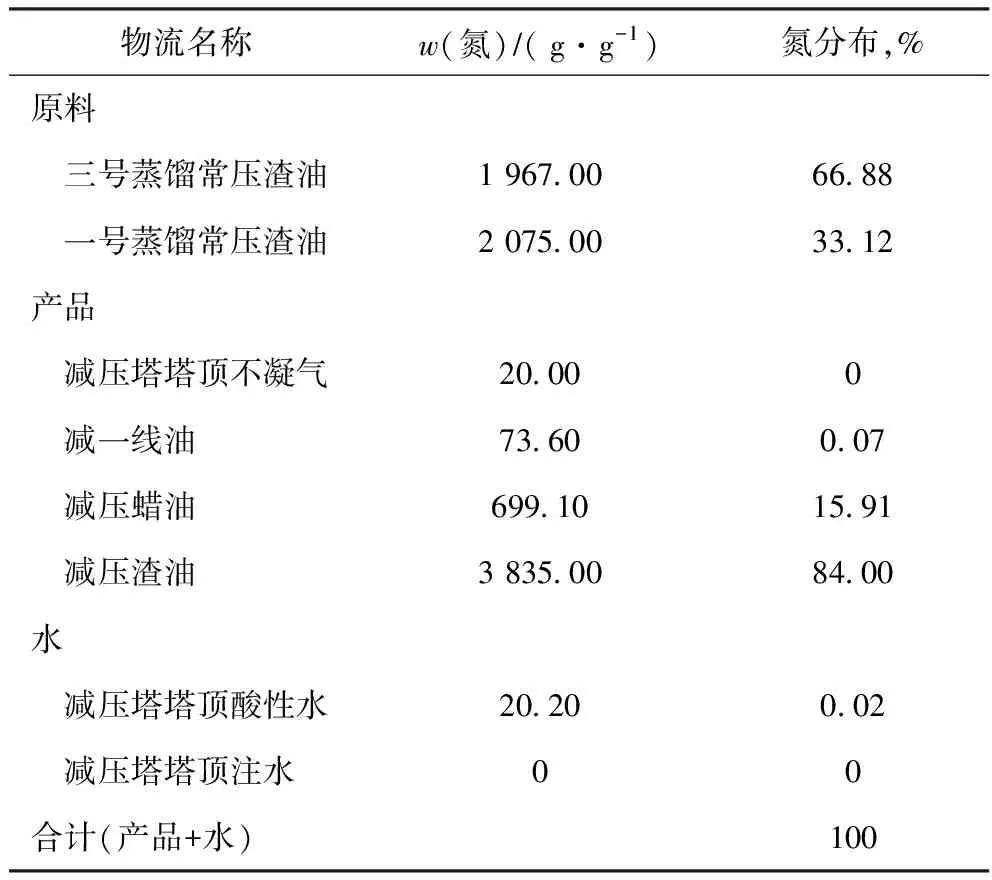

三号常减压蒸馏装置的减压蒸馏部分氮分布与氮平衡数据见表3。原料来自一号、三号蒸馏装置常压渣油,经减压蒸馏后,原料的氮元素主要集中在减压渣油产品中,其质量分数高达3 835 μg/g,约占总氮的84.00%;其次分布在减压蜡油中,其氮元素质量分数为699.10 μg/g,约占总氮的15.91%;氮元素在减压塔塔顶不凝气和酸性水中含量很低。

表3 三号减压蒸馏装置的氮分布与氮平衡

2.2 加氢裂化装置氮分布与氮平衡

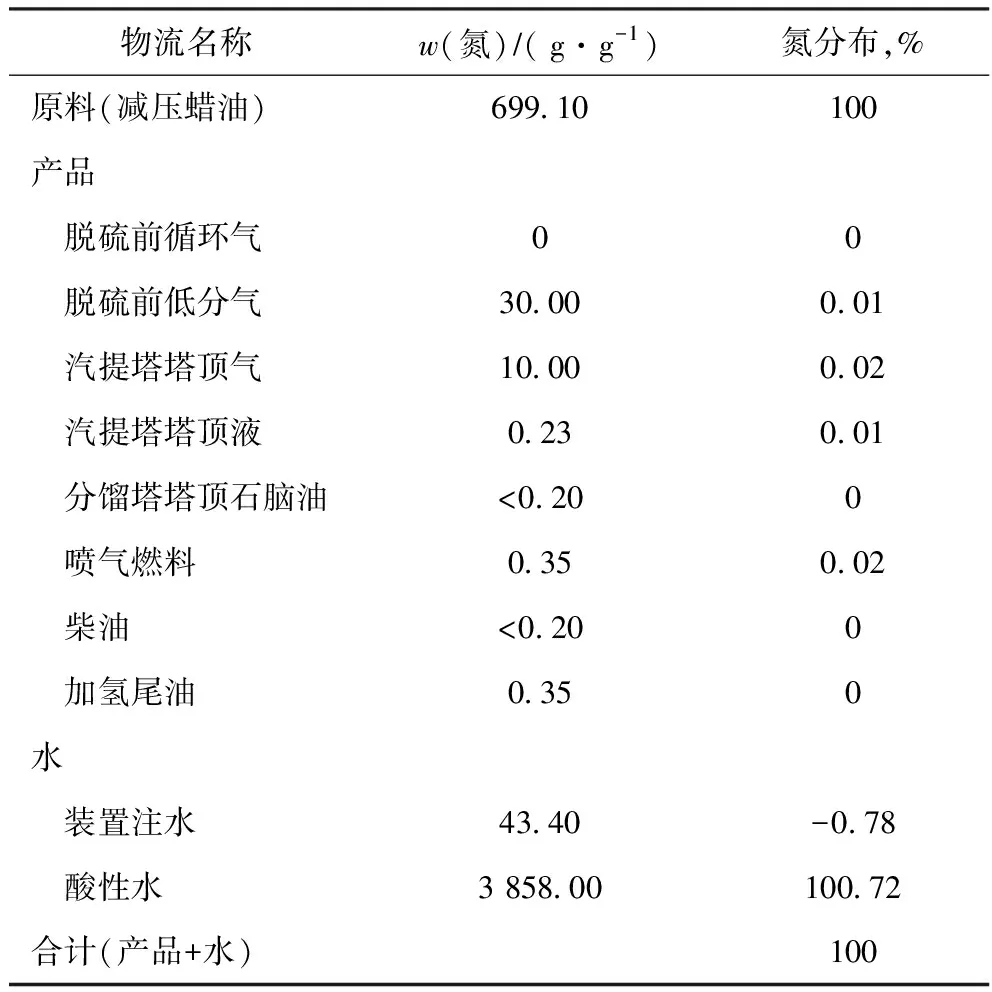

加氢裂化装置加工的原料油为减压蜡油,其氮分布和氮平衡计算结果见表4。由表4可知,原料油中氮质量分数为699.10 μg/g。经过加氢裂化工艺后,原料油中的氮元素以氨的形式进入到酸性水中,酸性水的氮质量分数为3 858 μg/g,占总氮的100.72%;石脑油、喷气燃料、柴油、加氢尾油的氮元素含量之和不足总氮的1%。原料油中的氮元素经过加氢后主要分布在酸性水中,在气体和油品中分布较少,这与常减压蒸馏装置氮分布差异较大。

表4 加氢裂化装置的氮分布与氮平衡

2.3 柴油加氢装置氮分布与氮平衡

柴油加氢装置加工的原料油为直馏柴油、渣油加氢柴油和催化裂化柴油,其氮分布与氮平衡结果如表5所示。由表5可知,柴油加氢装置的原料油中氮质量分数为440.60 μg/g,产品的氮质量分数为8.60 μg/g,约占总氮的1.77%,而氮在酸性水中的分布约占总氮的88.75%,其分布规律与加氢裂化装置类似。

表5 柴油加氢装置氮分布与氮平衡

2.4 渣油加氢装置氮分布与氮平衡

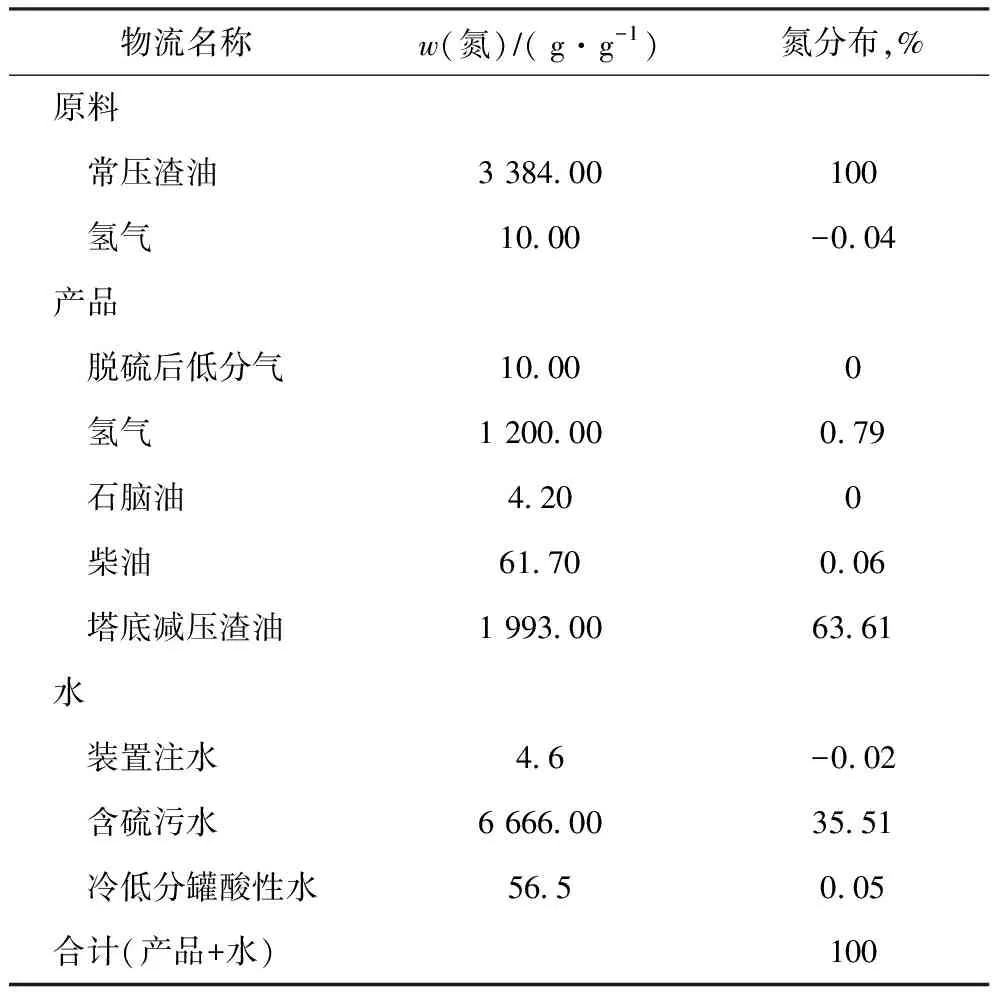

渣油加氢装置加工的原料油为渣油、催化裂化柴油、糠醛抽出油等,其氮分布和氮平衡计算结果见表6。由表6可知:渣油加氢装置原料油中氮质量分数为3 384 μg/g,经渣油加氢后,石脑油和柴油产品中氮分布较少,仅占总氮的0.06%;塔底减压渣油中氮质量分数较高,为1 993 μg/g,约占总氮的63.61%;含硫污水中氮质量分数为6 666 μg/g,约占总氮的35.51%。因此,原料油中的氮主要转移到塔底减压渣油和含硫污水中。

表6 渣油加氢装置氮分布与氮平衡

2.5 润滑油基础油精制单元氮分布与氮平衡

润滑油基础油精制工艺包含酮苯脱蜡、糠醛精制、白土精制3部分。其中,酮苯脱蜡装置加工的原料油为常减压蒸馏装置的减二线油、减三线油、减四线油,其氮分布和氮平衡计算结果见表7。由表7可知:酮苯脱蜡装置原料油中氮质量分数为349.90 μg/g,经酮苯脱蜡后,去蜡油产品中氮质量分数为605.90 μg/g,约占总氮的76.37%以上;蜡下油中氮质量分数为339.40 μg/g,约占总氮的23.57%;精蜡产品中氮质量分数为1.26 μg/g,约占总氮的0.01%。由此可见,经酮苯脱蜡后,原料油中的氮主要集中在去蜡油和蜡下油产品中,而在精蜡产品中分布较少。

表7 酮苯脱蜡装置氮分布与氮平衡

糠醛精制装置加工的原料油为去蜡油,其氮分布和氮平衡计算结果见表8。由表8可知:原料油中的氮质量分数为1 045 μg/g,糠醛精制油中氮质量分数为130.60 μg/g,约占总氮的9.55%;非理想组分抽出油中氮质量分数为4 172 μg/g,约占总氮的90.38%。由此可见,糠醛精制装置产品的氮元素主要集中在抽出油产品中。

表8 糠醛精制装置氮分布与氮平衡

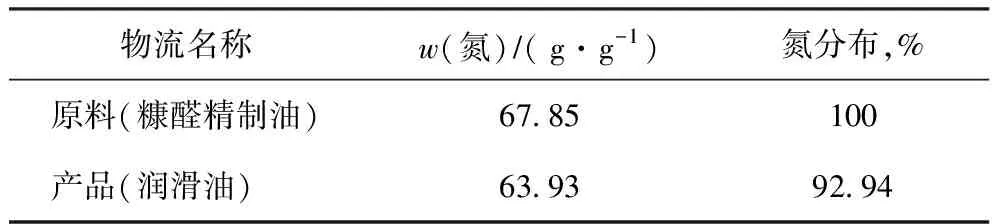

白土精制装置加工的原料油为糠醛精制油,其氮分布与氮平衡计算结果见表9。由表9可知,原料油中氮质量分数为67.85 μg/g,氮回收率为92.94%。经白土精制后,原料油的氮主要分布在润滑油产品中,少量的氮被白土吸附,残留在白土中。

表9 白土精制氮分布与氮平衡

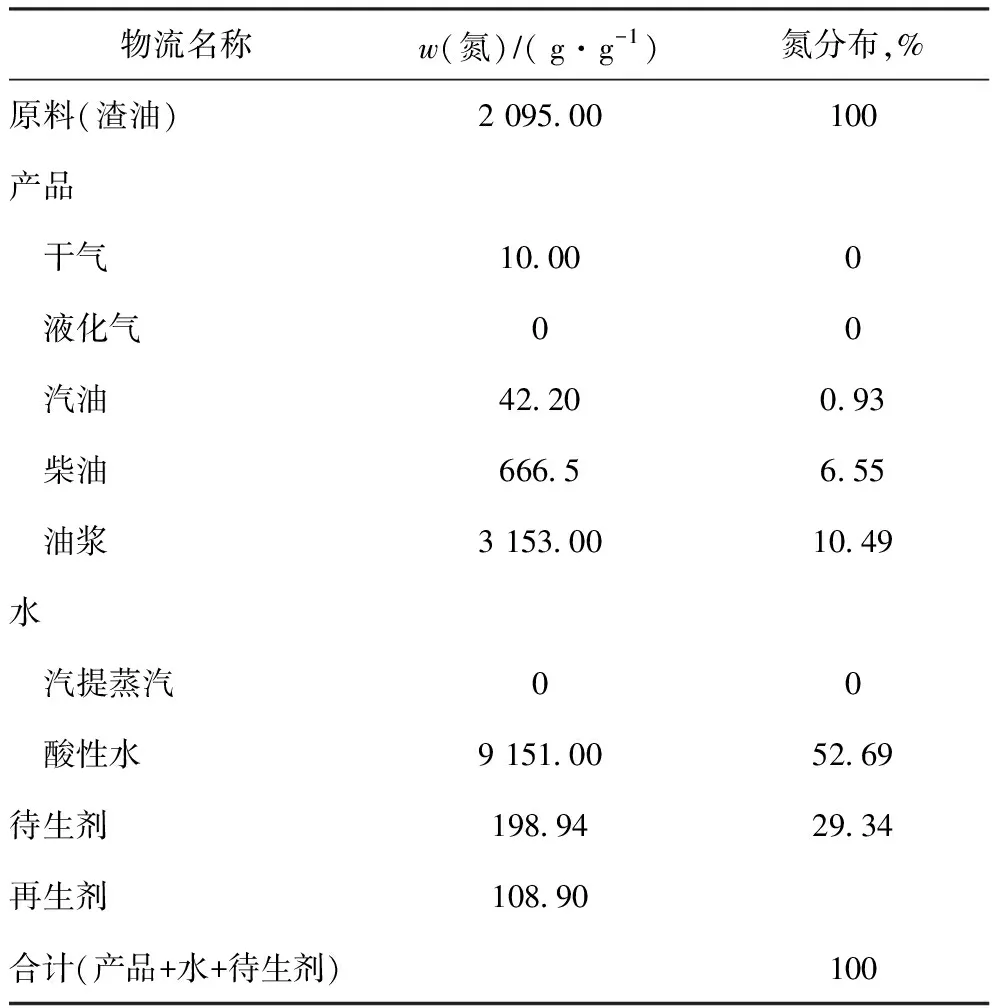

2.6 重油催化裂化装置氮分布与氮平衡

该炼油厂重油催化裂化装置加工的原料油为渣油,产品主要有液化气、汽油、柴油等,其氮分布与氮平衡计算结果见表10。由表10可知:原料油中氮质量分数为2 095 μg/g,经过催化裂化后,氮在干气和液化气产品中分布较少;汽油产品中氮质量分数为42.20 μg/g,约占总氮的0.93%;柴油产品中氮质量分数为42.20 μg/g,约占总氮的6.55%;油浆中氮质量分数为3 153 μg/g,约占总氮的10.49%;而酸性水中氮质量分数最高,达9 151 μg/g,约占总氮的52.69%;待生剂中氮质量分数为198.94 μg/g,约占总氮的29.34%,再生后催化剂中氮质量分数为108.90 μg/g。由此可见,重油经催化裂化后,原料油中的氮元素主要分布在柴油、油浆、酸性水和催化剂中。

表10 重油催化裂化装置氮分布与氮平衡

2.7 炼油厂原油加工全流程氮分布及传递

通过对炼油厂各装置物料的氮质量分数测定与氮分布和氮平衡的计算,绘制了炼油厂原油加工全流程氮分布及传递示意图,见图1。

图1 氮元素在炼油厂的分布及传递示意

3 结 论

经常减压蒸馏后,原油中90%以上的氮分布在常压渣油或减压渣油中,而在初馏塔塔顶气和酸性水中含量极低;经加氢工艺(石脑油加氢、汽油加氢、柴油加氢、渣油加氢等)后,原料油中的氮元素主要以NH3形式进入到酸性水中,在产品油中的含量较低;经重油催化裂化后,原料油中的氮约18%分布在汽油、柴油、油浆等产品中,约53%分布在酸性水中,约29%分布在催化剂中。

经过常减压蒸馏、加氢、催化裂化等一系列加工工艺后,原油中的氮主要分布在酸性水和气体中,残留在产品油中的氮很少。因此,对加氢装置、气体回收装置中酸性水管线和气体管线加强防腐和控制措施,防止产生因铵盐结垢导致的垢下腐蚀。