常压渣油脱金属性能研究

2020-09-24方怡孙艳李江

方怡,孙艳,李江

(中国石油乌鲁木齐石化公司研究院, 新疆 乌鲁木齐 830019)

近年来,随着原油的重质化、劣质化及原油的深度开采,原油中的金属含量越来越高。原油中金属含量的升高对炼油加工过程的影响日益严重,造成原油电脱盐装置电流加大,电耗增加,导致电脱盐装置跳闸频繁,影响正常生产;若原油中的金属脱除不尽,就会被带入常压渣油,污染催裂化和加氢裂化剂,造成催化剂中毒。同时,给原油以及重油加工工艺过程中造成常减压装置塔顶冷凝系统腐蚀、加剧设备腐蚀与结垢等其他危害,影响安全生产。还降低了下游产品的质量,导致石油焦金属含量增加,达不到标准要求。

1 渣油脱金属实验

1.1 试剂与仪器

试剂:破乳剂、脱钙剂、稀释剂;

仪器:DPY-3ZT破乳剂评选及电脱盐性能试验仪。

1.2 渣油脱金属实验

将常压渣油样品与纯净水、破乳剂、脱钙剂,稀释剂配制成相应浓度,剪切乳化1分钟,再将油水乳化物倒入DPY-3ZT破乳剂评选及电脱盐性能试验仪匹配的小瓶内,放入实验仪器,做好密封,升压0.7-0.8MPa。设定电脱盐温度为130-140℃恒温,设定三级电场,沉降60min,降温,查看试验结果。

2 渣油脱金属工艺路线

原油中的重金属钙、镁、铁等金属元素除了少部分以水溶性的无机盐形式存在外,其余主要以环烷酸盐、脂肪酸盐、酚盐等有机金属盐的化合物形态存在[1]。并与石油中的胶质、沥青质发生缔合作用,化学性质非常稳定[2]。采用电脱盐方法脱金属时,很难将它们脱除干净而进入到常减压渣油中,导致催化剂中毒。

本实验采用的渣油的密度为0.9627kg/m3,接近水的密度,如直接进行破乳试验油水无法分离。黏度偏大(100℃逆流黏度:1630mm2/s),不利于电脱盐后水的沉降,需要向渣油中添加稀释剂,降低渣油密度,提高油水密度差。

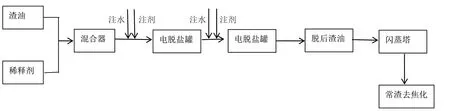

图1 渣油脱金属工艺路线

3 实验结果及讨论

3.1 降低渣油密度实验

油和水两相的密度差是沉降分离的推动力,而介质的黏度则是阻力。油和水两相间的密度差增大、分散介质的黏度减小,都有利于加速沉降分离。而这两个因素与油的特性及其温度有关。

本实验选用加裂柴油作为稀释剂,向渣油中加入加裂柴油的比例分别为0、10%、20%、30%、40%、50%,降低渣油的密度,考察脱水效果。实验结果表明,当柴油的添加比例低于30%,渣油就会发生乳化,当柴油的比例增加时,渣油脱水率提高。但当柴油的比例过高时,脱水率不增反降,当稀释后渣油的密度控制在0.9kg/m3左右较适宜,因此柴油的添加比例控制在40%为宜。

3.2 试验温度选择

渣油被加热升温时,黏度显著下降,水滴在其中运动所受的阻力减小,运动速度加快,互相碰撞的机会增多,不仅聚结倾向增大,而且大水滴的沉降速度也明显加快。同时,某些乳化剂在原油中的溶解度增大,引起乳化膜自行破坏。所有这些,均有利于渣油破乳而脱出水和盐。但是,温度超过一定限度,油水界面表面张力减小,使临界水滴的直径减小,水滴沉降速度降低,在其温度达到浊点温度时,其破乳作用也急剧下降,因而电脱盐的油温要合理选择,一般情况下,电脱盐的温度随着原油密度变大而提高。

由于渣油密度大,黏度偏大,需要提高试验温度。温度越高,油与水的密度差越大,渣油黏度降低,渣油脱盐脱水越容易进行。根据经验,试验温度选择为130-140℃。

3.3 渣油破乳剂添加量的选择

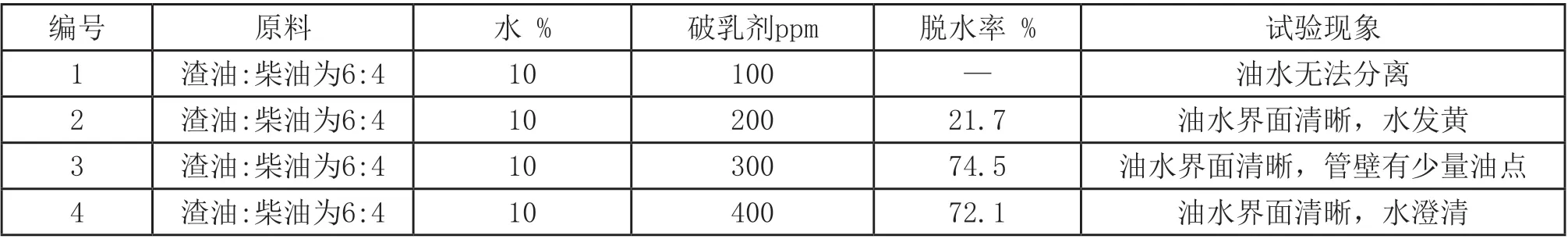

渣油中加入破乳剂,由于油相和水相的密度不同,在重力和电场的作用下,油相将上浮,水相将下沉,水相带走可溶于水的无机盐,从而达到破乳的目的。根据渣油性质,选用常压渣油与柴油的比例为6:4,对现有的破乳剂添加不同的比例进行实验。

由表1可以看出,破乳剂添加比例为300ppm时,渣油脱水率即可达到70%以上。

表1 渣油破乳试验

3.4 抑制渣油乳化试验

将定量的脱钙剂与破乳剂一同溶于电脱盐注水中,水与渣油经混合器充分混合而分散成很小的水滴。在油水界面,溶于水的脱钙剂与渣油中的有机金属化合物作用,使金属离子电离或形成沉淀物、螯合物,从而溶解或分散到水中。油水混合物在电场和破乳剂的共同作用下,小水滴迅速聚集成大水滴,并从渣油相中分离出来,最终达到脱金属的目的。

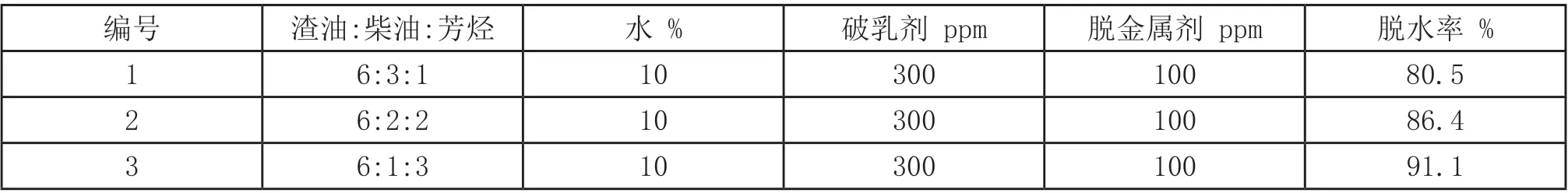

实验发现,当加入脱金属剂后,渣油脱水率明显下降,甚至发生乳化现象,脱钙效果不理想。分析原因:由于渣油中含有沥青质、胶质,沥青质和胶质在油水界面形成牢固的交叉网络结构的保护层,阻碍油滴之间的相互聚集,对油水乳状液的稳定起关键作用[3]。沥青质是一种具有双亲性质的天然表面活性物质,在油水乳状液的形成过程中起到了天然乳化剂的作用[4]。因此,向渣油中加入芳烃类稀释剂抑制渣油乳化。

由表2可以看出,当柴油和芳烃作为稀释剂,添加比例为40%时,且芳烃的比例为10%即可抑制渣油乳化,渣油脱水率可达到80%以上。

表2 抑制渣油乳化试验

3.5 渣油脱金属工艺条件的优化

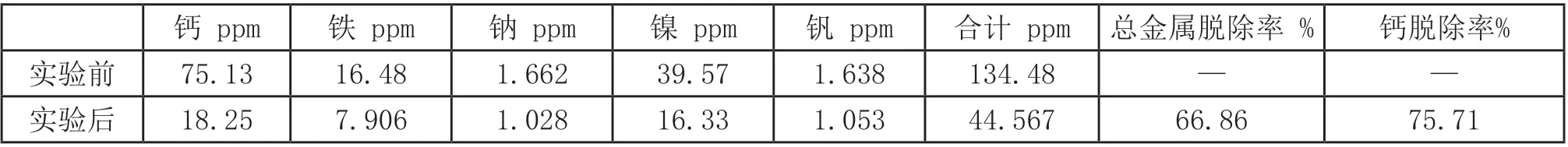

选择渣油柴油芳烃三者比例为6:3:1,破乳剂添加量为300ppm,脱金属剂添加量为100ppm,实验温度140℃,开展渣油脱金属实验,比较实验前后金属脱除情况。

由表3 可以看出,渣油总金属含量由134.48ppm降至44.567ppm,渣油总金属脱除率为66.86%,其中钙含量由75.13ppm降至18.25ppm,钙脱除率达到75.71%。

表3 渣油脱金属试验

4 小结

(1)三常渣油的黏度和密度太大,采用电脱盐工艺设备脱金属时,必须加以稀释,降低其黏度和密度。

(2)选用三常渣油脱金属实验时,加裂柴油和芳烃作为稀释剂,稀释剂的比例为40%,其中芳烃的比例为10%即可抑制渣油乳化。

(3)试验温度为130-140℃,三级电场1400-2000-3000V,沉降60min。脱水率可以达到80%以上,总金属脱除率可以达到65%左右,钙脱除率可以达到75%。

◆参考文献

[1] 刘海澄,黄鹤,王宏德,等.辽河劣质超稠油试制高品质石油焦的试验研究[J].中外能源,2006,(1):69-72.

[2] 何晓强,朱士荣. 减压渣油中重金属钒和镍的脱除研究[J].山东化工,2017,(24):25-26.

[3] 康万利,董喜贵. 表面活性剂在油田中的应用[M].北京:化学工业出版社,2005.

[4] 刘娟,赵亚溥,胡斌,等. 油水乳状液的稳定机理及其化学破乳技术的研究进展[J].化工进展,2013,32(4):891-897.