芳香基环保橡胶增塑剂A1820应用性能研究

2022-01-12吴艳萍王海燕

吴艳萍,王海燕,李 卫

(中国石化济南分公司,济南 250101)

2005年,欧盟发布了法规2005/69/EC,禁止在轮胎中使用含有过量稠环芳烃(PCA)的芳烃油(DAE)等非环保橡胶油,于2010年1月1日起开始执行,并列入REACH法规。美国、日本、韩国等国家自2011年起也执行了欧盟的轮胎多环芳烃含量控制标准。中国的自律性行业规范《绿色轮胎技术规范》规定,自2015年1月起,鼓励国内所有子午线轮胎配方以及所有进口轮胎中均不含DAE等非环保橡胶油[1]。因此,可等量替代DAE的芳香基环保橡胶增塑剂(TDAE)受到市场关注和重视。

2010年,中国石化济南分公司(简称济南炼化)采用中国石化石油化工科学研究院(简称石科院)开发的具有自主知识产权的环保型芳烃橡胶填充油抽提技术,以生产润滑油基础油的副产抽出油为原料,生产出符合REACH法规要求的TDAE产品并持续供应市场,填补了国内空白。在2017年7月1日实施的《橡胶增塑剂芳香基矿物油》(GB/T 33322—2016)标准中,济南炼化生产的TDAE产品被赋予A1820牌号。

与国外产品相比,A1820产品进入市场较晚。作为A1820产品的国内唯一生产商,济南炼化从生产工艺、产品性质及应用性能等方面对A1820进行了深入研究,并与市场占有率较高的进口产品(简称参比产品)进行了对比,以期为用户提供可靠的技术支撑和产品选用参考。

1 生产工艺

目前,TDAE产品的生产工艺主要有3种,如图1所示[2]。济南炼化采用芳烃橡胶填充油抽提工艺,用专利溶剂对润滑油糠醛精制抽出油进行多级萃取生产TDAE。该生产工艺为物理过程,产品收率及性质与原料DAE直接相关;而且该工艺生产流程较长,收率较低,一般不足40%,代表产品溶解能力的芳碳率(即芳环碳原子占分子总碳原子的百分数,以CA表示)受原料影响波动较大,为15%~28%。济南炼化以性质稳定的优质富含芳烃组分为原料,产品CA稳定在20%~28%。

图1 由DAE生产TDAE的技术路线

2 产品性能

2.1 质量指标

由于原料来源及生产工艺不同,济南炼化A1820在理化性质及稳定性方面具有自身特点。济南炼化A1820与参比产品实测理化性质及质量标准如表1所示。

表1 济南炼化A1820与参比产品理化性质及质量标准

由表1可以看出:与参比产品相比,A1820产品具有更低的倾点、黏重常数、苯胺点和折射率,以及更高的闪点;碳型分析方面,A1820产品的CA略低、而CN更高,二者CA和CN总和相近。产品环保性能检测数据均由上海通标标准技术服务有限公司检测中心提供,8种特定多环芳烃(PAHs)均未被检出,说明A1820符合产品质量指标要求。

2.2 稳定性

橡胶油稳定性是指其受热或光照后保持性质稳定的能力,直接受原料来源、生产工艺、结构组成影响。若橡胶油组分分子中含有杂原子、极性键等不稳定因素,会影响其稳定性。由于在芳香基橡胶增塑剂的产品质量标准中,未对其稳定性做出要求,因此自行设计试验条件,对A1820的热稳定性和光安定性进行了考察。

2.2.1 热稳定性

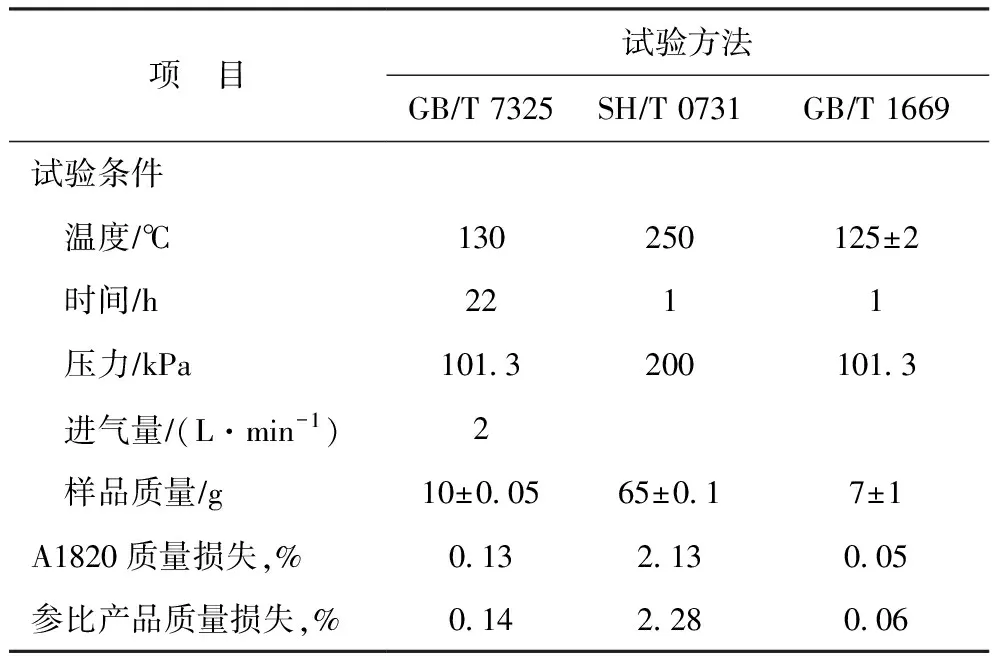

TDAE的热稳定性是指其在应用工况温度下一定时期内的质量损失情况。参考润滑油蒸发损失测定标准方法《润滑脂和润滑油蒸发损失测定法》(GB/T 7325)、《润滑油蒸发损失测定法(热重诺亚可法)》(SH/T 0731)和《增塑剂加热减量的测定》(GB/T 1669)测定A1820和参比产品样品在恒定温度下、一段时间后的质量损失。不同试验方法的测试条件及测试结果见表2。由表2可知,在相同的试验条件下,A1820和参比产品的热稳定性相近。

表2 热稳定性试验条件及试验结果对比

图2为按照标准方法GB/T 1669测定的A1820和参比产品随受热时间变化的质量损失情况。由图2可以看出:在设定条件下,试验75 min后两种TDAE产品的质量损失均达到最大值并保持稳定;A1820和参比产品的质量损失均很小,说明两种TDAE产品均具有良好的热稳定性;与参比产品相比,相同试验时间内A1820的质量损失更小,说明A1820的热稳定性比参比产品更好。

图2 A1820与参比产品的热稳定性对比

2.2.2 光安定性

橡胶油的光安定性是指在光照(尤其是紫外光)条件下,其理化性质的保持能力。橡胶油的光安定性直接影响其制品的使用寿命。现有的油品光安定性测定标准方法,如《石油产品光安定性测定法》(GB/T 34097)、《石蜡光安定性测定法》(SH/T 0404)、《石油产品紫外光安定性测定法》(Q/SY KL0062)[3]等,均要求测定油品颜色,而TDAE产品因颜色深、不透明,无法准确测出其色号或色度。因此,现有的油品光安定性测定方法均不适用于TDAE产品。

依据光稳定理论:“紫外线照射是高分子材料受到破坏的主要原因,氧的存在则进一步促进其老化过程”[4],笔者自行设计了TDAE产品光安定性测定方法:在恒定温度、通入空气、300 W紫外光灯照射下,测定TDAE产品黏度随紫外光照射时间的变化情况,进而表征TDAE的光安定性。

图3为75 ℃恒温条件下,TDAE产品100 ℃黏度随紫外光照射时间的变化情况。从图3可以看出,在相同试验条件下,2 h内两种TDAE产品100 ℃黏度均能够保持相对稳定;随着紫外光照射时间的延长,A1820的100 ℃黏度增长非常缓慢、基本保持不变,而参比产品的100 ℃黏度逐渐增大,且增加速率越来越大,说明济南炼化A1820较参比产品具有更优异的光安定性。

图3 TDAE的光安定性

3 应用性能

TDAE属于芳香基矿物油,适合充油丁苯橡胶(SBR)和充油顺丁橡胶(BR)的生产,是SBR、BR、天然橡胶(NR)、氯丁胶(CR)制品生产过程理想的操作油[4]。SBR是合成橡胶中产量最大、用途最广的品种,按生产工艺可分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)两大类。根据TDAE应用市场情况,选择在SBR中进行济南炼化A1820和参比产品的应用性能对比研究。

3.1 TDAE用作橡胶填充油的性能

SBR是以丁二烯和苯乙烯为单体的高分子聚合物,属于不饱和非极性碳链橡胶,具有高弹性、可塑性差、生热大、滞后损失大、低温屈挠性能差和寿命不理想等缺点,不易直接塑炼及混炼加工。为克服这些缺点,在聚合反应时需控制聚合物相对分子质量,并在胶乳凝聚前充填大量矿物油,将成品生胶的门尼黏度调整为适合混炼的范围内,从而得到充油丁苯橡胶。

3.1.1 TDAE填充量对生胶门尼黏度的影响

图4 充油量对生胶门尼黏度的影响

3.1.2 TDAE油对不同胶料的填充效果

选取乳聚丁苯橡胶(ESBR1723)和两种溶聚丁苯橡胶(SSBR2636、SSBR5025)基础胶液,分别填充相同份数的济南炼化A1820和参比产品,测定所得的生胶门尼黏度,结果见表3。由表3可知,对于相同的基础胶,填充相同份数的A1820和参比产品,所得生胶的门尼黏度相同。说明作为填充油,济南炼化A1820和参比产品对于各类胶料的填充效果基本一致。

表3 填充油对不同胶料的填充效果

3.2 TDAE用作操作油的性能

由橡胶制造制品的过程一般包括:塑炼、混炼、成型、硫化、后处理等。塑炼过程是指将强韧高弹性橡胶通过物理、化学或机械的方法转化为柔软而富有可塑性状态的过程,如丁苯橡胶的充油过程就是一种塑炼过程;混炼过程是指为使橡胶制品具有特定功能,需要在塑性体橡胶中添加配合剂(各种助剂和填料),以密炼或开炼工艺,使全部配合剂与橡胶混合分散均匀,得到混炼胶;硫化过程是指橡胶大分子链发生化学变化形成交联的立体网状,从而获得理想的物理机械性能的过程,硫化后的胶料称为硫化胶。其中,在混炼过程中,需要加入操作油改善混炼工艺,以进一步降低橡胶分子链间的作用力,使配方中的生胶更好地浸润粉末状的配合剂,促进配合剂均匀分散,缩短混炼时间、降低能耗,还可以有效减小混炼过程的生热量,增加胶料的可塑性、流动性、黏着性,便于后续工艺操作。

3.2.1 TDAE操作油对混炼工艺的影响

采用混炼工艺,选用ESBR1723为基础胶,向其中加入15份A1820或参比产品操作油,其他配合剂相同,制得混炼胶样品E-A和E-B;选用SSBR2636为基础胶料,加入8份操作油,制得混炼胶样品S-A和S-B。按照标准方法《橡胶用无转子硫化仪测定硫化特性》(GB/T 16584)测定混炼胶的硫化特性,以考察不同操作油对混炼工艺的影响,结果如表4所示。从表4可以看出:E-A、E-B的门尼黏度和硫化性能一致,说明两种操作油在乳聚丁苯橡胶混炼过程中的作用基本相当;而S-A门尼黏度比S-B更低,且其最佳硫化时间tc90也更短,说明以济南炼化A1820作为操作油,能够赋予SSBR橡胶更好的加工性能。

表4 混炼胶的硫化特性对比

为进一步验证上述试验结果,在密炼机中以S-A、S-B配方进行密炼,考察了胶料温度及密炼功率随混炼时间的变化过程,以及混炼胶的佩恩效应,结果见图5~图7。由图5和图6可以看出,在整个密炼过程中,两种操作油对于相同胶料的温升情况、功率消耗基本一致,说明两种操作油的性能相近。由图7可知,两个样品在相同混炼工艺下的应力-应变曲线下降趋势一致,但相同应变条件下S-A的储能模量略低于S-B,表明以济南炼化A1820油作为操作油更有利于填料在橡胶基体中均匀分散。济南炼化A1820赋予SSBR橡胶的加工性能优于参比产品。

图5 密炼温度随时间的变化曲线

图6 密炼功率随时间的变化曲线

图7 混炼胶佩恩效应

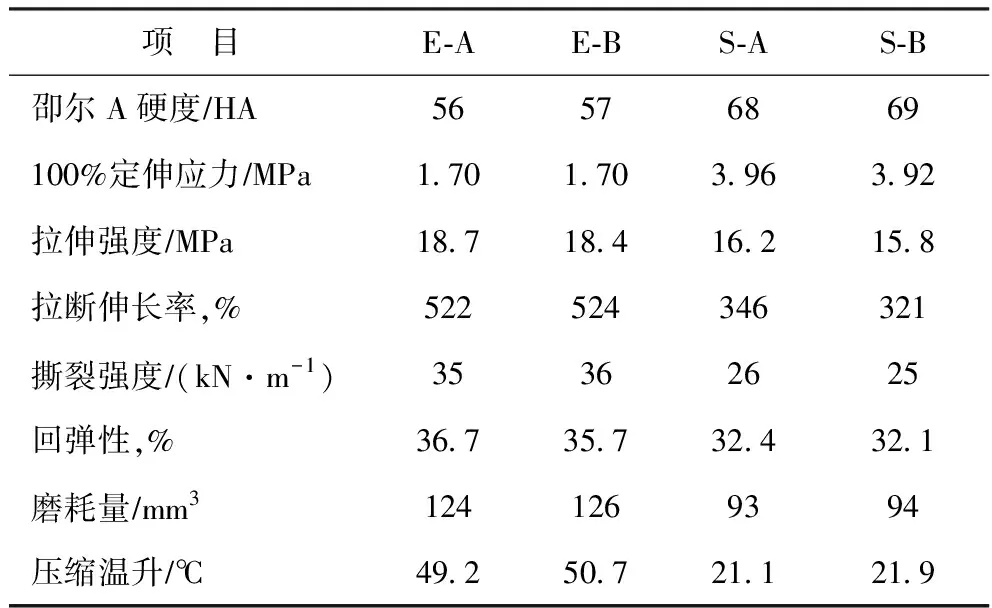

3.2.2 对硫化胶物理性能的影响

分别按照适宜条件对上述两组配方胶料进行硫化,制备硫化胶并测试其物理性能,结果见表5。从表5可以看出:在静态力学性能、硬度、回弹性能、磨耗量及压缩温升等性能方面,E-A与E-B基本一致;而S-A的扯断伸长率明显优于S-B,其他性能则基本相当。这说明作为操作油,济南炼化A1820和参比产品对ESBR配方胶料的硫化效果基本相同,而济南炼化A1820对SSBR配方胶料的硫化效果影响优于参比产品。

表5 硫化胶的物理性能

3.2.3 对硫化胶动态性能的影响

硫化胶的动态性能是指其对动态应力的响应性。由于橡胶具有黏弹性,因而其对动态应力的响应为弹性响应和黏性响应的综合。在每个应力周期,这两种响应间都存在能量损耗,通常以损耗因子(tanδ)表示。损耗因子与产品的动态性能直接相关,一般用0 ℃和60 ℃时硫化橡胶的损耗因子表征其抗湿滑性能和滚动阻力[5]。试验配方胶料的动态性能测试结果见表6和图8。

表6 硫化胶的动态性能

从表6可知:E-A与E-B样品的动态性能基本一致;与S-B样品相比,S-A样品抗湿滑性高9%,滚动阻力则低6%,因此,S-A样品的动态性能更优。从图8损耗因子随温度变化曲线也可以看出:在-20~0 ℃区间内,S-A的tanδ明显高于S-B;而在20~60 ℃区间内,S-A的tanδ则略低于S-B。说明对于SSBR2636胶料,济南炼化A1820的作用效果优于参比产品。

图8 硫化胶损耗因子随温度变化曲线

3.3 TDAE对硫化胶老化性能影响

受热、光、臭氧和机械疲劳等多种因素作用,硫化胶的老化是十分复杂的物理、化学、生物变化过程。测定橡胶老化性能可预测其制品的使用寿命。在100 ℃下,分别对E-A,E-B,S-A,S-B样品进行72 h和48 h老化试验,结果见表7。

从表7可以看出:老化胶料样品的性能均不同程度变差;与填充参比产品的样品相比,E-A和S-A的各项性能变化率均更小。这是因为济南炼化A1820具有更好的光稳定性,在光、热、氧气条件下,填充济南炼化A1820的橡胶样品表现出更好的老化稳定性。

表7 胶料老化性能对比

4 TDAE油对橡胶轮胎性能的影响

为考察两种TDAE对橡胶轮胎的真实影响效果,采用某轮胎制造公司生产线在用胎面胶配方(ESBR1723),分别以济南炼化A1820和参比产品为操作油,制造195/65R14型合格试验轮胎和对比轮胎各20只。随机抽取轮胎,按照《轿车轮胎性能室内试验方法》(GB/T 4502—2016)进行强度性能、高速性能和耐久性能对比试验,结果见表8。由表8可知,在试验中,当破坏强度能达295 J时,试验胎和对比胎均未被刺穿;分别通过60 min(国家标准)、75 min(企业标准)和100 min(强化试验)高速试验后,胎压均无变化,外观无缺陷;分别经过35.5 h(国家标准)、42.6 h(企业标准)和48 h(强化试验)耐久性试验后,胎压均无变化,外观无缺陷。这说明试验轮胎全部通过各项性能测试试验。

表8 轮胎室内机床试验测试结果

从两组轮胎中各随机抽取一只轮胎,依据《轮胎滚动阻力测试方法》(ISO 28580—2018)测试轮胎的滚动阻力系数(RRC),结果见表9。由表9可知,试验轮胎的RRC更大,但二者均达到欧洲标签法的C级标准。进而,从两组轮胎中各随机抽取4只轮胎,分别安装在试验汽车(车型为桑塔纳志俊)上,在赛轮金宇试验场进行湿地刹车性能测试,结果列于表9。由表9可知,试验轮胎湿地刹车制动距离(70 km/h→0)为24.99 m,对比轮胎湿地刹车制动距离(70 km/h→0)为25.14 m。试验胎的湿地制动距离相对更短,说明其湿地刹车性能更好。

表9 轮胎滚动阻力和湿地刹车性能测试结果

通过对济南炼化A1820和参比产品的全方位研究,发现济南炼化A1820各项性能与参比产品相当或更好,并逐渐取得客户信任。目前,济南炼化A1820产品已逐步占领高端制造市场,并在知名轮胎企业、中国石化合成橡胶生产企业广泛应用。A1820产品具有明显的质量和价格优势,替代进口产品完全可行。

5 结 论

(1)与参比产品相比,济南炼化生产的芳香基环保橡胶增塑剂A1820具有较高的闪点、较低的倾点和苯胺点,以及更好的光安定性。

(2)作为填充油,济南炼化A1820和参比产品对同种丁苯橡胶的充油效果相当;作为操作油,二者在ESBR1723的配方胶料炼制过程中的作用基本相当,但在SSBR2636的配方胶料炼制过程中,济南炼化A1820赋予胶料更好的加工性能、硫化胶动态性能和抗老化性能。

(3)以济南炼化A1820和参比产品为操作油,用相同胎面胶配方制造的195/65R14型轮胎,在强度性能、高速性能、耐久性能等方面均超过国家标准和企业标准;滚动阻力系数均达到属于欧洲标签法的C级标准;在行车试验中,以济南炼化A1820为操作油制造的轮胎表现出相对更好的湿地刹车性能。

(4)济南炼化A1820在高端制造市场逐步取代进口产品,已在知名轮胎生产企业、中国石化合成橡胶生产企业应用。该产品可广泛应用于绿色环保合成橡胶的生产及绿色轮胎的制造,综合应用性能优于参比产品。具有明显的质量和价格优势,可完全替代进口产品。