悬架系统结构件柔性化对K&C仿真精度的影响

2022-01-08鲍金龙张慧芳蔡喜艳BaoJinlongZhangHuifangCaiXiyan

鲍金龙,张慧芳,蔡喜艳Bao Jinlong,Zhang Huifang,Cai Xiyan

悬架系统结构件柔性化对K&C仿真精度的影响

鲍金龙,张慧芳,蔡喜艳

Bao Jinlong,Zhang Huifang,Cai Xiyan

(长城汽车股份有限公司 河北省汽车技术创新中心,河北 保定 071000)

为解决车辆前期开发过程中由于悬架系统K&C(Kinematic&Compliance,多体运动学特性和弹性运动学特性)性能指标仿真精度差导致整车虚拟验证效率低的问题,利用Nastran软件计算并生成结构件MNF文件,在ADAMS/Car软件中建立前、后悬架结构件柔性化仿真分析模型,分析某车型麦弗逊前悬架及纵臂三连杆后悬架各结构件刚性模型与柔性模型对K&C性能的影响。结果表明:针对不同的悬架形式及分析需求,有选择地开展结构件柔性化建模,可在提高模型仿真精度的同时较好平衡模型建模效率。

麦弗逊悬架;纵臂三连杆悬架;柔性化建模;仿真精度

0 引 言

采用整车多体动力学仿真分析进行预测和评价车辆性能,首先需要建立高精度悬架系统多体动力学模型。随着精度提高,柔性化建模方案逐步取代传统刚性件建模方法[1],郑松林[2]等利用有限元分析软件建立衬套柔性体模型,分析了柔性衬套模型对多连杆悬架性能的影响,陈广彦[3]等建立了面向麦弗逊悬架性能开发的柔性减振器建模方法,进一步提高了麦弗逊悬架性能的预测精度。

悬架系统模型既需要保证足够的精度以指导设计开发,又需要尽量简化以提高建模及仿真分析效率[4]。悬架柔性化建模通常采用2种处理方式:部分零部件柔性化、所有零部件柔性化;前者对一些必要的零部件未进行柔性化处理,从而影响仿真精度,后者对一些不必要的零部件进行柔性化,延长了仿真分析周期。基于某款SUV的前麦弗逊悬架及后纵臂三连杆悬架的仿真模型,开展零部件柔性化对仿真结果影响的相关性研究,明确不同悬架形式及不同分析需求下,各零部件柔性化对分析结果的影响,有效提高模型的仿真精度并缩短系统开发周期。

1 悬架系统自由度及约束分析

1.1 麦弗逊悬架

麦弗逊悬架包含8个活动构件(减振器杆、减振器筒、稳定杆连接杆、转向节、转向横拉杆、稳定杆、下摆臂、齿条),各运动构件通过运动副连接,如图1所示。

图1 麦弗逊悬架结构及运动副

根据自由度理论,麦弗逊悬架自由度计算公式为[5]

式中:1为麦弗逊悬架系统的自由度;为麦弗逊悬架活动构件数;1、2、3、45、6分别为1~6级运动副的个数。

由图1可知,1=0,2=0,3=3,4=4,5=3,6=1,=8;代入式(1)可得1=2,即转向节上下跳动和绕主销旋转2个自由度。对悬架进行K特性分析时,由于结构件受力较小,则无须进行结构件柔性化;对悬架进行C特性分析时,由于轮心处施加的外力引起结构件变形,须进行结构件柔性化。

1.2 纵臂三连杆悬架

纵臂三连杆悬架包含8个活动构件(减振器杆、减振器筒、转向节、稳定杆、上控制臂、下前控制臂、下后控制臂、纵臂),各运动构件通过运动副连接,如图2所示。

图2 纵臂三连杆悬架结构及运动副

根据自由度理论,纵臂三连杆悬架自由度计算公式为[5]

式中:2为纵臂三连杆悬架系统的自由度;为三连杆悬架活动构件数,1、2、3、45、6分别为1~6级运动副的个数。

由图2可知,1=0,2=0,3=0,4=2,5=9,6=1,=8;代入式(2)可得2=-11,即悬架系统为过约束状态,会产生系统内力,则悬架在进行K特性及C特性仿真分析时,均需进行结构件柔性化。

开展柔性化零部件K&C仿真,验证各零部件柔性化对仿真结果的影响。

2 悬架系统K&C仿真验证

开展刚性结构件及柔性结构件的K&C特性对比分析,其中柔性化方法利用Nastran软件计算并生成刚性结构件的有限元模型,徐余平[6]基于该方法开展白车身刚度试验及仿真分析研究,得到扭转刚度的仿真精度为93%,弯曲刚度的仿真精度为98%,验证了该方法可有效模拟结构件受力时产生的弯曲及扭转。

2.1 麦弗逊悬架K特性

对平行轮跳、反向轮跳及转向几何特性进行分析,由于分析曲线较多,重点选取了具有代表性的前束-平行轮跳及轮心偏移距-转向曲线,如图3、图4所示。

图3 前束-平行轮跳测试及仿真曲线

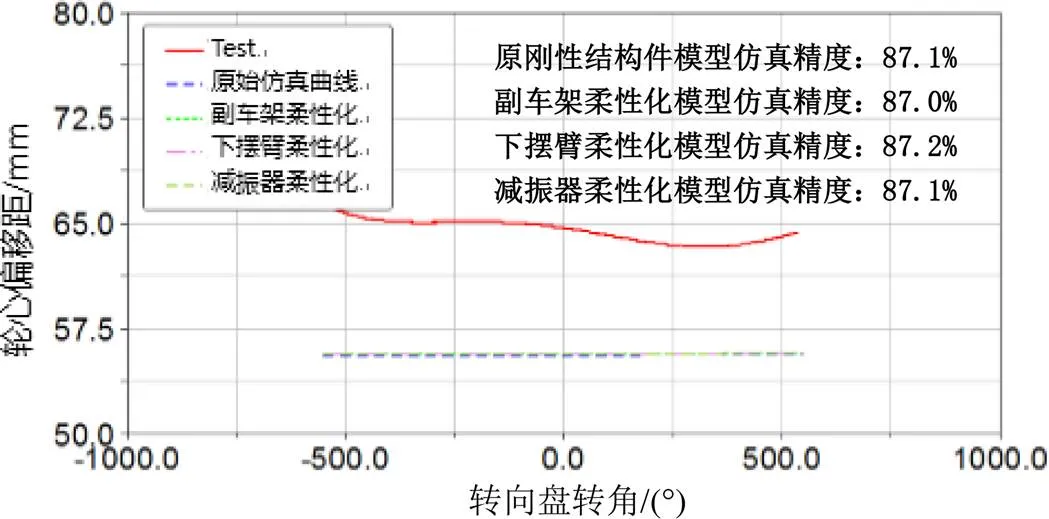

图4 轮心偏移距-转向测试及仿真曲线

由图3、图4可知,在副车架、下摆臂及减振器柔性化方案中,下摆臂对麦弗逊悬架K特性仿真精度的影响最大,精度值变化量为-0.4%。

2.2 麦弗逊悬架C特性

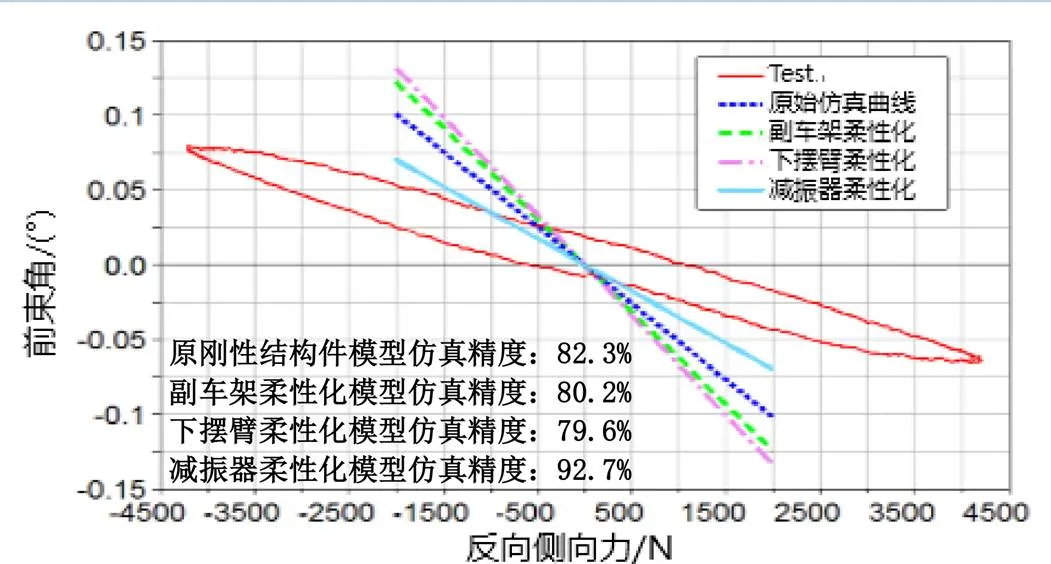

对侧向力、回正力矩及纵向力特性进行分析,由于分析曲线较多,重点选取了具有代表性的前束-反向侧向力及外倾-反向回正力矩结果曲线,如图5、图6所示。

图5 前束-反向侧向力测试及仿真曲线

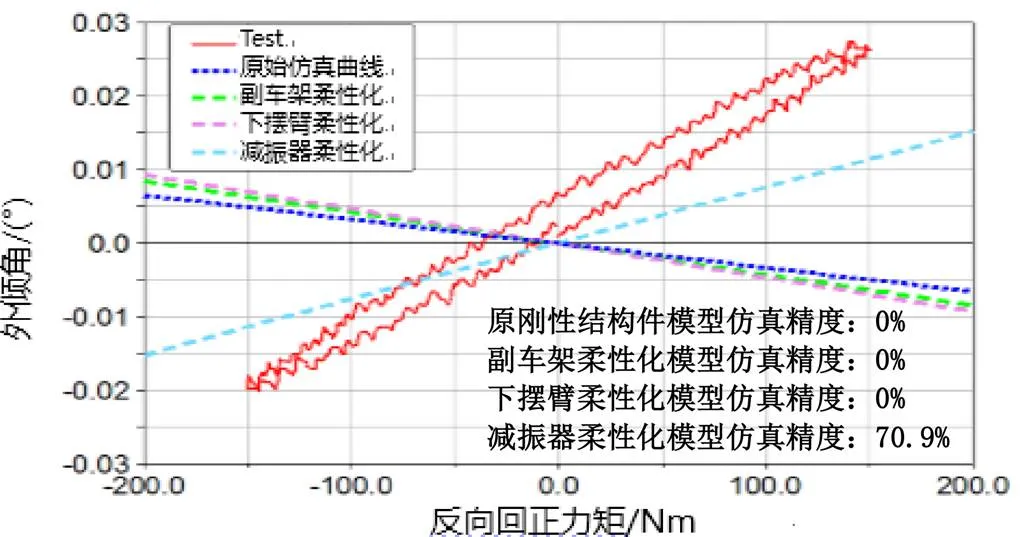

图6 外倾-反向回正力矩测试及仿真曲线

由图6可知,采用刚性结构件模型仿真外倾-反向回正力矩特性,仿真曲线的趋势与试验曲线相反,仿真精度为0。

结合图5、图6可知,在副车架、下摆臂及减振器柔性化方案中,减振器对麦弗逊悬架C特性仿真精度的影响最大,使前束-反向侧向力工况的仿真精度值增加10.4%,使外倾-反向回正力矩工况的仿真精度值增加70.9%。

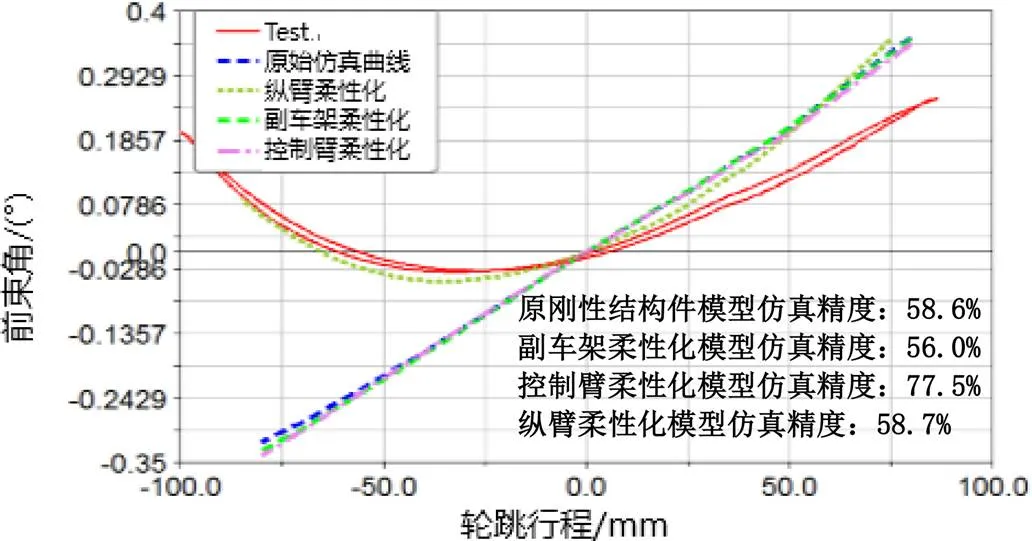

2.3 纵臂三连杆悬架K特性

对平行轮跳及反向轮跳进行分析,由于分析曲线较多,重点选取了具有代表性的前束-平行轮跳及外倾-平行轮跳结果曲线,如图7、图8所示。

图7 前束-平行轮跳测试及仿真曲线

图8 外倾-平行轮跳测试及仿真曲线

由图7、图8可知,在副车架、控制臂及纵臂柔性化方案中,纵臂对三连杆悬架K特性仿真精度的影响最大,使前束-平行轮跳工况仿真精度值增加18.9%,使外倾-平行轮跳工况仿真精度值增加4.1%。

2.4 纵臂三连杆悬架C特性

对侧向力及纵向力特性进行分析,由于分析曲线较多,重点选取了具有代表性的前束-同向侧向力及外倾-反向侧向力结果曲线,如图9、图10所示。

图9 前束-同向侧向力测试及仿真曲线

图10 外倾-反向侧向力测试及仿真曲线

由图9、图10可知,在副车架、控制臂及纵臂柔性化方案中,纵臂对三连杆悬架C特性仿真精度的影响最大,使前束-同向侧向力工况的仿真精度值增加6.7%,使外倾-反向侧向力工况的仿真精度值增加5.2%。

2.5 仿真结果

柔性化结构件对麦弗逊悬架及纵臂三连杆悬架K&C仿真精度的影响见表1、表2。

表1 结构件柔性化对麦弗逊悬架K&C仿真精度的影响

表2 结构件柔性化对纵臂三连杆悬架K&C仿真精度的影响

根据工作经验,通常3%以内的K&C仿真精度变化对设计开发的指导意义较小。

综上所述,可得出以下结论:

(1)对于麦弗逊悬架K特性,刚性模型仿真精度与柔性模型相当,针对前期仅需要开展K特性分析的项目,可直接使用刚性模型进行仿真,有利于缩短建模及仿真分析周期。

(2)对于麦弗逊悬架C特性,采用减振器柔性化模型可有效提高前束及外倾角相关工况的仿真精度。

(3)对于纵臂三连杆悬架K特性,采用纵臂柔性化模型可有效提高前束及外倾相关工况的仿真精度。

(4)对于纵臂三连杆悬架C特性,采用控制臂及纵臂柔性化模型可有效提高前束及外倾相关工况的仿真精度。

3 结束语

以麦弗逊悬架及纵臂三连杆悬架为例,分析不同悬架形式及不同分析需求下,各零部件柔性化对K&C分析结果的影响,有效提高了模型仿真精度,为后续同类型悬架及其他类型悬架柔性化建模以及K&C仿真分析提供参考。

[1]欧健,张林青,杨鄂川,等.考虑悬架柔性的刚柔耦合汽车平顺性研究[J].机械设计与制造,2015(2):4.

[2]郑松林,顾晗,冯金芝,等.柔性体衬套对四连杆悬架K&C特性的影响[J].汽车工程,2012(8):4.

[3]陈广彦,孙晖云,赵永坡,等.面向麦弗逊悬架性能开发的柔性减振器建模及应用[J].汽车技术,2016(2):4.

[4]常放,吕振华,郭孔辉.轿车多体系统动力学的CAE分析模型构建技术及应用[J].汽车技术,2009(3):5.

[5]罗伯特·诺顿.机械设计[M].黄平,李静蓉,翟敬梅,等,译.5版.北京:机械工业出版社,2020.

[6]徐余平,芦伟,张艳玲,等.白车身刚度试验与仿真分析研究[J].汽车实用技术,2015(5):143.

2021-09-01

1002-4581(2021)06-0006-04

U463.33:TP391.9

A

10.14175/j.issn.1002-4581.2021.06.002