近α钛基复合材料β相区间热压缩变形行为

2022-01-07张号标王博

张号标,王博

(1.上海华测品正检测技术有限公司,上海 201620;2.上海工程技术大学 材料工程学院,上海 201620)

钛合金作为航空航天领域重要的结构材料,具有比重轻、比强度高、耐热耐蚀性能优异以及线膨胀系数小等优点,在航空航天工业中具有广泛的应用[1-4].航空航天科技的迅猛发展,对轻质结构材料提出更高的使用温度的需求.均匀增强钛基复合材料和钛合金相比,虽然使用温度和强度得到一定提高,然而塑性和韧性却大大降低.平衡复合材料的塑性和强度,一直是该领域的研究重点.近年来,部分学者通过结构设计,优化增强体的分布,制备出增强体呈非均匀分布结构(网状、层状、梯度等类型)的复合材料,有效改善了钛基复合材料塑性和韧性水平[5-7].无论是采用粉末冶金法还是熔铸法制备的复合材料,后续变形加工已成为必不可少的过程.通过热加工可以消除烧结态或者铸造态产生的各种缺陷;同时也产生细晶强化或者位错强化等强韧化机制,使得材料的强度和塑性水平得到进一步的提高.

对于大多数钛合金,常规热加工通常在α+β两相区或近β相区进行,以获得具有优异综合力学性能的等轴状组织或网篮状组织[8-9].近α钛基复合材料由于增强相的加入其使用温度进一步提高[10].因此,材料的热加工通常在β相区进行.研究该材料热变形过程中增强体的变化特征与基体的组织演变规律变得尤为重要.本课题利用粉末冶金法制备体积分数为5%的TiBw/Ti60复合材料,对该材料进行不同参数的热加工变形,以研究热加工过程中增强体和基体的演变规律,从而初步探讨热压缩对钛基复合材料组织和性能的影响,对网状结构钛基复合材料的实际应用具有重要意义.

1 实验材料与方法

1.1 实验材料

以TiB2粉末作为增强体原材料,Ti60(名义成分:Ti-5.8Al-3.4Zr-4.0Sn-0.4Mo-0.4Nb-0.4Si-0.06C)粉末作为基体原材料,经过低能球磨混粉(设备采用星式球磨机),通过高温高压烧结反应制备体积分数为5%的TiBw/Ti60复合材料,反应方程为:

Ti+TiB2=2TiB.

(1)

生成TiB晶须分布在Ti60颗粒周围,呈网状结构分布.

1.2 实验过程

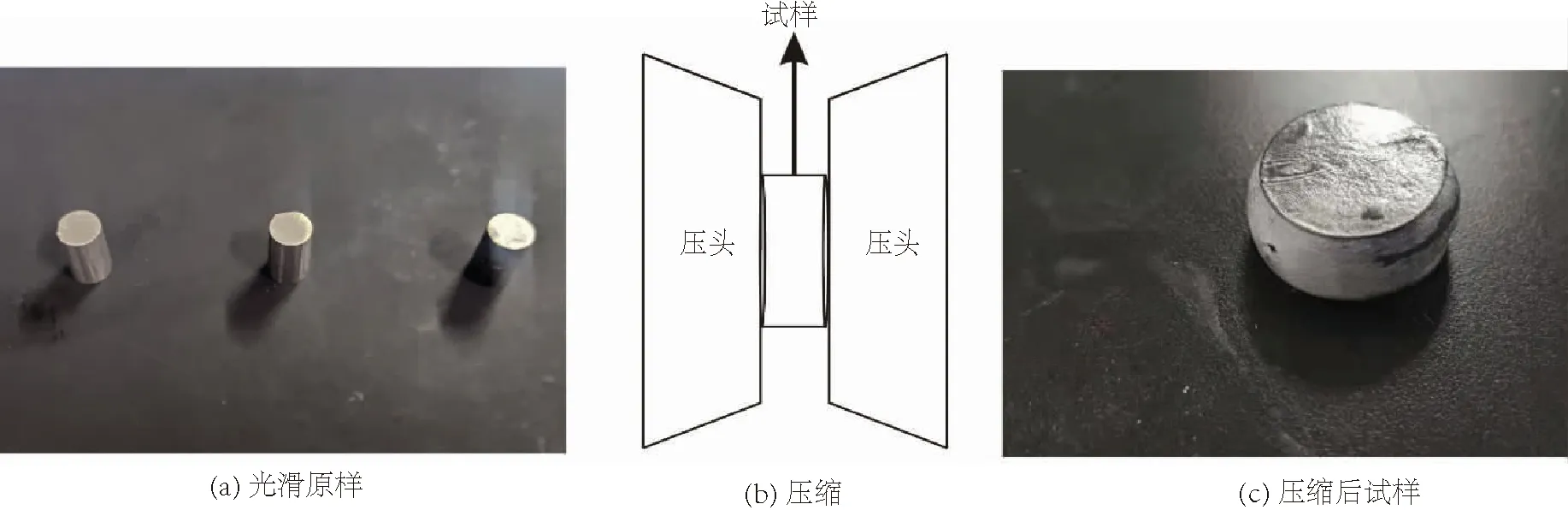

将制备得到的原始材料通过线切割加工成切长度为12 mm、直径为8 mm的圆柱体压缩试样,并将试样表面进行微量打磨至光滑.采用电焊机在试样侧表面中心焊接S型热电偶.使用Gleeble3800热力模拟试验机对试样进行高温压缩实验,试验温度分别为1 080 ℃和1 200 ℃,试验的应变速率分别为1、0.1、0.01和0.001 s-1.实验过程中为了防止试样与压头在高温环境下产生粘连和减少摩擦作用对实验数据的影响,在试样两端涂抹润滑剂并粘贴石墨片.为了防止空气与样品表面发生氧化反应,实验前先对实验箱体抽真空.试样的加热速率为10 ℃/s,到达指定温度后保温3 min,随后进行高温压缩,真应变为0.8.压缩结束后立刻对试样进行水淬处理,以保存高温状态的微观组织.其过程示意图如图1所示.

图1 压缩试验过程示意图Fig.1 Schematic diagram of compression test process

将压缩淬火后得到的鼓状试样沿横截面直径方向切开,切开后的样品进行镶嵌、抛光和腐蚀.分别使用光学显微镜(OM)、扫描电子显微镜(SEM)以及电子背散射衍射(EBSD)对试样进行观察,以研究其组织演变规律.

2 结果与讨论

2.1 应力应变曲线分析

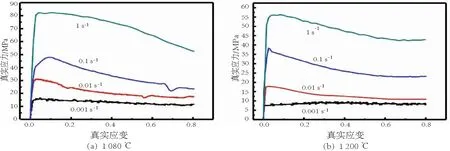

图2为1 080 ℃和1 200 ℃不同应变速率下近α钛基复合材料的流变应力应变曲线.不难发现流变应力随温度的升高和应变速率的降低而降低.应力应变曲线在1 080 ℃和1 200 ℃下表现出相似的特点.

图2 近α-Ti复合材料在不同应变速率下的真实应力应变曲线Fig.2 True stress-strain curves at various strain rates of near-α Ti composites

首先,流变应力范围为8~82 MPa,这表明复合材料在单β相区的抗变形能力比α+β相区低[11].单β相复合材料的抗变形能力与α+β相区的普通钛合金相当[12].其次,在10-2~1 s-1的应变速率下观察到明显的流变软化现象.流变软化通常可以归因于变形过程中的动态再结晶.再结晶过程需要消耗大量位错,位错密度集聚下降,导致应力值降低.第三,0.001 s-1应变速率下流变应力随应变得增加迅速达到峰值,之后却趋于稳定.这可能是因为在较低的应变速率下,变形以动态回复为主导,回复过程消耗大量位错,位错密度处于较低的水平,无法满足再结晶成核长大的临界条件.

2.2 组织演变分析

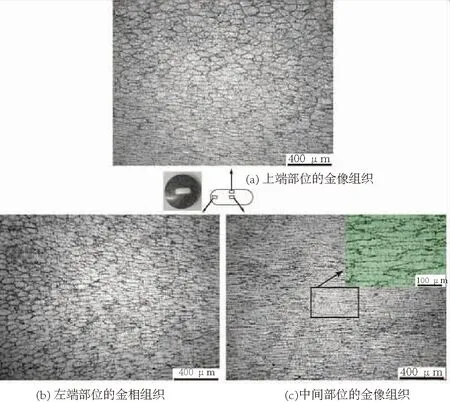

图3所示为网状结构TiBw/Ti60复合材料高温压缩变形后不同区域的微观组织.可以发现高温压缩变形后,不同区域网状结构的变形程度和变形特点各不相同,变形具有不均匀性.通过观察不同部位增强体的分布特点可以直观反映出基体的变形程度.为了便于分析,根据材料的微观组织特征,把压缩后的试样分为3个区域.图3(a)为上端少量变形区的微观组织,该区域网状结构在压缩轴垂直的方向上被拉长,网状结构形态发生较小程度的变形,且越靠近中心区域变形程度越为严重.图3(b)为横截面左端部少量变形区域的微观组织.该区域网状结构呈放射状,边缘区域的变形量较小,越靠近中间区域变形越为严重,网状结构的变形特点与材料压缩变形过程中金属的流动方向相似.图3(c)为中心严重变形区域的微观组织,该区域网状结构变形严重,呈扁平状分布.

图3 网状结构TiBw/Ti60复合材料高温压缩(1 080 ℃,0.1 s-1)变形后不同区域的金像组织Fig.3 The microstructure of high-temperature compression (1 080 °C,0. 1s-1) deformation of TiBw/Ti60 composite in different regions

图4为压缩试样中心区域的微观组织,可以发现在1 080 ℃和1 200 ℃下增强体破碎严重,基体只能观察到马氏体α组织,无法观察到原始高温β相晶界.这是因为近α钛合金中,由于含有大量α稳定元素,在冷却过程中几乎全部转化为α组织,只能保存少量的β组织.此外,在复合材料中也不能观察到原始β晶粒的相界[13].

图4 不同变形条件下中间区域的金相组织Fig.4 The microstructure of the middle part under different deformation conditions

图5为1 080 ℃,0.001 s-1热压缩变形后的微观组织.在该变形条件下,增强体发生破碎,呈扁平状分布,且能观察到少量完整的TiB晶须,如图5(a)所示.在图5(b)中可以观察到破碎后的增强体表面较为洁净,与基体结合良好.这是因为在热压烧结过程中,TiB2与钛发生化学反应,生成良好的界面.低应变速率下增强体受到的应力值偏小,大量的长条状晶须发生破碎,变为细小的颗粒状,且破碎后的增强体难以进一步被破坏,破碎颗粒界面较为洁净.

图5 1 080 ℃,0.001 s-1热压缩变形后的SEM组织Fig.5 SEM microstructure after hot compression deformation at 1 080 ℃,0.01 s-1

图6为1080 ℃,1 s-1热压缩变形后的微观组织.在该变形条件下,增强体在该变形参数下破碎较为严重,观察不到完整的增强体晶须,且碎化后的部分颗粒进一步发生严重碎化.这是由于在高应变速率下,随着应变量的增加,位错密度快速升高, 动态再结晶和动态回复由于没有足够的时间进行,位错进行难以充分消耗,晶体内部的位错密度部始终保持在较高的水平,增强体所受应力较大,发生破裂,且碎化后的部分增强体颗粒由于应力集中会进一步发生严重碎化.此外,由于变形剧烈,会出现局部变形不均匀现象.如图6标记区域所示,增强体出现局部聚集.材料在热加工过程中应该避免在此应变速率下进行.

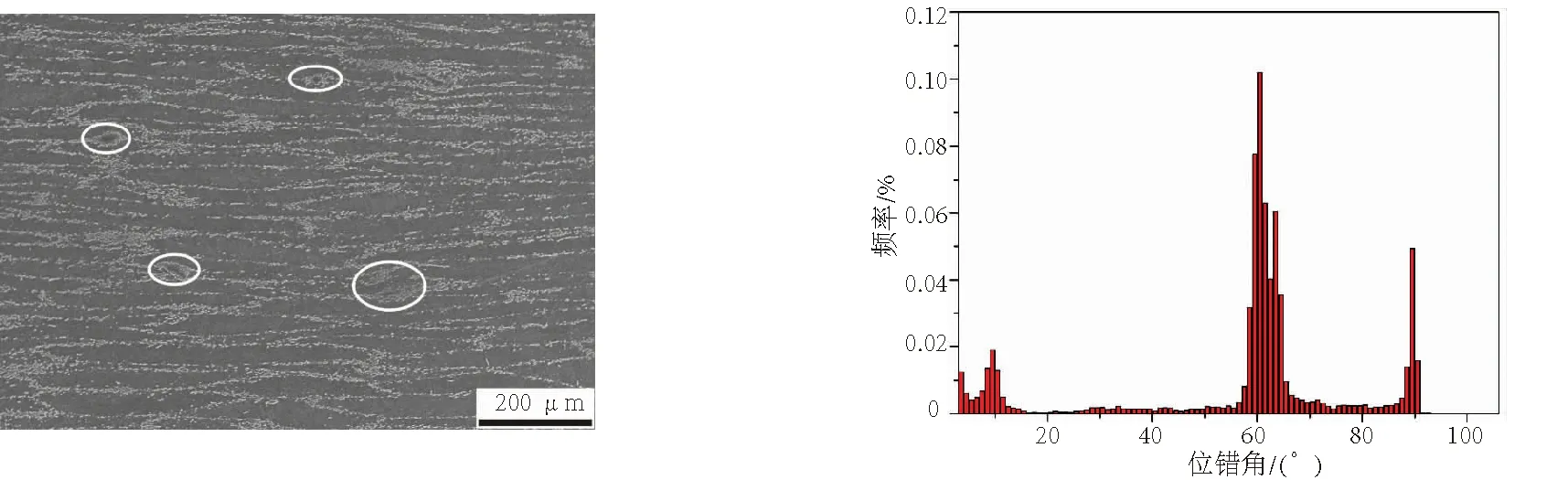

图6 1 080 ℃,1 s-1热压缩变形后的SEM组织 图7 1 200 ℃,0.001 s-1热压缩变形后α相邻晶界之间位错角分布图Fig.6 SEM microstructure after hot compression Fig.7 Distribution diagram of misorientation between adjacent α deformation at 1 080 ℃,1 s-1 grain boundaries after hot compression deformation at 1 200 ℃,0.001 s-1

图8为重构后的β晶界图与反极图.在低应变速率下(0.001 s-1),可以观察到拉长的原始β晶粒,这是由于在该应变速率下材料具有强大的位错回复能力,β晶粒沿变形方向被压缩.低应变速率和高温状态下,复合材料的抗变形性低,并且位错增殖的速度慢,在变形过程中动态回复有充足的时间进行,消耗大量位错,形变储能难以达到再结晶形核所需的临界值.

图8 压缩试样重构的原始β晶界图与反极图Fig.8 Reconstructed β grain boundary maps and inverse pole figure

此状态下的变形机理主要是动态回复,应力值随应变量的增加基本保持不变.另外,在拉长的晶界处和增强体附近产生少量的再结晶晶粒,这是因为在晶界处和增强体附近发生应力集中,位错在此处出现塞积,产生较高的位错密度,局部变形储能升高,为再结晶形核提供了驱动力,然而形核核心周围的位错密度处于较低水平,再结晶晶粒难以进一步长大.相同温度,较高的应变速率下(1 s-1)下,变形后的原始β晶粒明显比低应变速率下大.这是因为在较高的应变速率下,应变导致的位错增殖速率快,动态回复由于没有充分的时间进行只能消耗较少的一部分,位错密度迅速升高,变形储能大,为再结晶形核长大提供充足的能量.另一方面,高应变率下,不均匀变形也会导致晶界和增强体附近的位错密度升高,为再结晶过程提供形核核心.动态再结晶的发生也是高应变率下流变软化的重要原因,在应力应变曲线上表现为应力值迅速降低.重构结果表明,在高应变速率下,由于发生充分的再结晶,在增强体周围几乎没有细小的β晶粒,其变形机理主要是DRX.在低应变速率下,位错密度保持在一定范围内,并且难以达到DRX所需的临界密度,因此其变形机理主要是DRV.

3 结论

(1)应力应变曲线分析表明:流变应力对温度和应变率都很敏感;在0.01~1 s-1应变率下,流变应力发生明显的流变软化,表现出明显得DRX特征;在0.001 s-1的应变速率下,应力值趋于稳定,位错的增殖和湮灭达到平衡,表现出明显得DRV特征.

(2)网状结构TiBw/Ti60热压缩变形后,变形具有不均匀性,中间区域的变形最为严重,依次向边缘区域减弱,中间区域增强体被严重压扁.

(3)在低应变速率下,增强体破碎程度较弱,仍能观察到少量完整的增强体晶须.高应变速率下,增强体破碎严重,无保留完整的增强体晶须,且碎化后的部分颗粒由于应力集中再度发生严重碎化,材料在热加工过程中应该避免在此应变速率下进行.

(4)低应变速率下重构的原始β晶界被拉长呈扁平状,且在晶界和增强体附近产生一些细小的β晶粒;高应变速率下得到的原始β晶界明显变大,且淬火生成的马氏体α晶粒较为粗大.结果表明:高应变率下,变形机理主要是DRX;低应变率下,变形机理主要是DRV.