大豆酶解蛋白复合酶组合试验研究

2022-01-05宋士良陆克文

宋士良,陆克文

(上海邦成生物工程有限公司,上海 201506)

大豆酶解蛋白是指大豆或大豆加工产品(脱皮豆粕/大豆浓缩蛋白)经酶水解、干燥后获得的产品[1]。大豆因其蛋白质含量高和氨基酸平衡性好而成为动物理想的植物性蛋白源。但大豆直接饲喂动物存在的问题是:大豆蛋白饲料只有75%~80%蛋白质被消化,还有20%~25%蛋白质被动物排泄掉。究其原因主要是大豆含有大量的抗营养因子,这些抗营养因子包括非淀粉多糖(NSP)、大豆抗原蛋白、蛋白酶抑制因子、凝集素、酚类(单宁)、寡糖、植酸、抗维生素因子、致甲状腺肿因子、皂甙、异黄酮和升氰糖甙等,因此,消除抗营养因子是提高大豆蛋白质利用率的有效途径[2]。消除或钝化大豆抗营养因子的方法包括物理方法、化学方法和生物方法。物理方法如蒸煮加热、蒸汽处理、微波处理、烘烤、挤压膨化、辐照处理等;化学方法如采用酸碱或其它化学物质处理等;生物方法如使用酶处理、微生物发酵等。热不稳定性抗营养因子包括蛋白酶抑制因子、凝集素、抗维生素因子、致甲状腺肿因子等;热稳定性抗营养因子包括非淀粉多糖、大豆抗原蛋白(大豆球蛋白、β-伴大豆球蛋白等)、寡糖、植酸、酚类(单宁)、皂甙、异黄酮等[3]。生物酶解法可以通过不同酶制剂进行选择性酶解,被认为是降低甚至完全消除大豆蛋白抗原性的有效方法[4]。本试验采用符合GB/T 19541—2017中一级品饲料原料豆粕作为试验材料[5],经挤压膨化,已去除大部分的热不稳定性抗营养因子。对于热稳定性抗营养因子主要为非淀粉多糖、大豆抗原蛋白(大豆球蛋白、β-伴大豆球蛋白等)、寡糖等,本试验采用复合酶组合进行酶解处理。

1 材料与方法

1.1 材料、试剂与仪器

1.1.1材料

1.1.1.1原料

豆粕,一级品 (GB/T 19541—2017),购自舟山中海粮油工业有限公司,粉碎过30目筛。

1.1.1.2酶制剂

本试验所用酶制剂规格见表1。

表1 试验所用酶制剂

1.1.2试剂

硫酸铜、酒石酸钾钠、氢氧化钠、亚铁氰化钾、无水葡萄糖、盐酸、碘、碘化钾、乙醇、丙酮、石油醚、重铬酸钾、三羟甲基氨基甲烷、2-(N-吗啉代)乙烷磺酸、冰乙酸、硫酸、硼酸、硫酸铵、蔗糖、硫酸钾、三氯乙酸、硝酸、氨水、高氯酸、草酸铵、高锰酸钾,为国产分析纯;酚酞、亚甲基兰、甲基红、溴甲酚绿,为指示剂。

1.1.3仪器

本试验所需仪器规格见表2。

表2 试验所需仪器

1.2 试验方法

1.2.1试验设计

采用L9(34)正交试验设计。

1.2.2缓冲酶液制备

1.2.2.1缓冲酶液(非淀粉多糖酶)

非淀粉多糖酶用0.2 M、pH 5.0醋酸-醋酸钠缓冲溶液溶解,备用。

1.2.2.2缓冲酶液(中性蛋白酶)

中性蛋白酶用0.2 M、pH 7.0醋酸-醋酸钠缓冲溶液溶解,备用。

1.2.2.3缓冲酶液(非淀粉多糖复合酶、中性蛋白酶)

非淀粉多糖复合酶用0.2 M、pH 5.0醋酸-醋酸钠缓冲溶液溶解,中性蛋白酶用0.2 M、pH 7.0醋酸-醋酸钠缓冲溶液溶解,不足部分用水补足量,备用。

1.2.3酶解试验方法

1.2.3.1非淀粉多糖酶酶解试验方法

准确称取100 g 豆粕原料,加80 ml缓冲酶液(非淀粉多糖酶)至1 L烧杯中置50℃水浴锅内水浴,水浴过程中每隔1 h搅拌处理1次,反应时间6 h,85℃灭酶30 min,70℃鼓风干燥(水分≤10% )。

1.2.3.2中性蛋白酶酶解试验方法

准确称取100 g 的豆粕原料,加80 ml缓冲酶液(中性蛋白酶)至1 L的烧杯中置50℃水浴锅内水浴,水浴过程中每隔1 h搅拌处理1次,反应时间6 h,85℃灭酶30 min,70℃鼓风干燥(水分≤10% )。

1.2.3.3非淀粉多糖酶、中性蛋白酶酶解试验方法

准确称取100 g 豆粕原料,加80 ml缓冲酶液(非淀粉多糖复合酶、中性蛋白酶)至1 L烧杯中置50℃水浴锅内水浴,水浴过程每隔1 h搅拌处理1次,反应时间6 h,85℃灭酶30 min, 70℃鼓风干燥(水分≤10% )。

1.3 测定指标及方法

1.3.1还原糖测定

还原糖的测定按照费林试剂比色法[7]。

1.3.2总膳食纤维(TDF)含量测定

总膳食纤维(TDF)含量按照GB/T 5009.88方法测定[8]。

1.3.3肽含量测定

肽含量的测定按照双缩脲显色法[9]。

1.3.4大豆抗原蛋白测定

大豆抗原蛋白测定按照酶联免疫法[9]。

1.3.5粗蛋白质测定

粗蛋白质按照GB/T 6432方法测定[10]。

1.3.6酸溶蛋白(三氯乙酸可溶蛋白)测定

酸溶蛋白(三氯乙酸可溶蛋白)按照GB/T 22492中方法测定[11]。

1.3.7粗灰分测定

粗灰分按照GB/T 6438方法测定[12]。

1.3.8钙测定

钙含量按照GB/T 6436方法测定[13]。

1.3.9棉籽糖、水苏糖测定

棉籽糖、水苏糖是测定按照高效液相色谱法[14]。

1.3.10水分测定

水分按照GB/T 6435方法测定[15]。

1.4 数据处理与分析

试验数据均为2次重复的平均值,数据经过Excel 2016处理后,定量测定数据利用SPSS 21.0统计软件进行方差分析,差异显著时采用Duncan’s法进行多重比较,试验结果以“平均值±标准差”表示,显著性水平为0.05。

2 结果与分析

2.1 非淀粉多糖复合酶处理豆粕对豆粕中非淀粉多糖含量的影响

非淀粉多糖(NSP)是豆粕中除淀粉外所有碳水化合物的总称,包括纤维素、非纤维多糖或叫半纤维素性聚合体(包括阿拉伯木聚糖、β-葡聚糖、甘露聚糖等)和果胶聚糖等。

2.1.1纤维素酶、果胶酶、甘露聚糖酶最佳组合试验

采用正交试验,优化纤维素酶(A)、果胶酶(B)、甘露聚糖酶(C)最佳用量组合,试验结果见表3。

表3 纤维素酶、果胶酶、甘露聚糖酶正交试验组合对豆粕中还原糖释放量的影响

从表3可见,A、B、C用量的最佳组合为:A2B3C2,即纤维素酶80 U/g、果胶酶180 U/g、甘露聚糖酶40 U/g。

影响因子从大到小依次为果胶酶、甘露聚糖酶、纤维素酶。

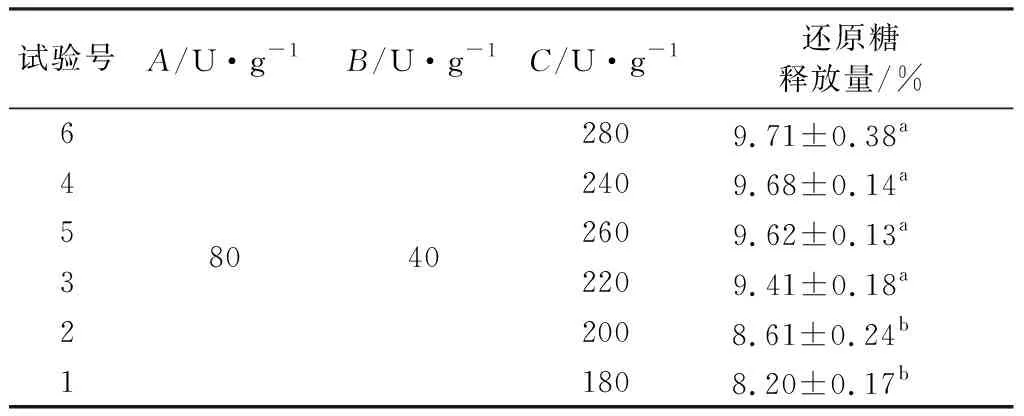

2.1.2纤维素酶、果胶酶、甘露聚糖酶组合中果胶酶最佳用量试验

从表3可以看出,果胶酶180 U/g用量并非其最佳用量,其最佳用量应大于或等于180 U/g,选取果胶酶用量180、200、220、240、260、280 U/g,进一步进行单因素优化试验,结果见表4。

表4 纤维素酶、果胶酶、甘露聚糖酶组合中不同果胶酶用量对豆粕中还原糖释放量的影响

从表4试验数据差异显著性分析结果可见,纤维素酶、甘露聚糖酶、果胶酶组合中果胶酶的最佳用量为220 U/g。因此,纤维素酶、甘露聚糖酶、果胶酶的最佳组合为纤维素酶80 U/g、甘露聚糖酶40 U/g、果胶酶220 U/g。

2.1.3纤维素酶、果胶酶、甘露聚糖酶、木聚糖酶、β-葡聚糖酶组合中木聚糖酶、β-葡聚糖酶最佳组合试验

采用正交试验,进一步优化木聚糖酶、β-葡聚糖酶最佳用量组合(基础酶组合纤维素酶80 U/g、果胶酶220 U/g、甘露聚糖酶40 U/g),试验结果见表5。

表5 木聚糖酶、β-葡聚糖酶最佳组合对豆粕中还原糖释放量的影响

从表5可见,A、B用量的最佳组合为:A3B2,即木聚糖酶40 U/g、β-葡聚糖酶20 U/g。影响因子从大到小依次为木聚糖酶、 β-葡聚糖酶。

2.1.4纤维素酶、果胶酶、甘露聚糖酶、木聚糖酶、β-葡聚糖酶最佳组合处理豆粕对豆粕中非淀粉多糖含量的影响

经两次正交试验优化组合,获得纤维素酶、果胶酶、甘露聚糖酶、木聚糖酶、β-葡聚糖酶的最佳组合为果胶酶220 U/g、纤维素酶80 U/g、甘露聚糖酶40 U/g、木聚糖酶40 U/g、β-葡聚糖酶20 U/g,该组合酶即为非淀粉多糖复合酶。经处理豆粕,测定非淀粉多糖含量(以总膳食纤维,TDF计),计算去除率,结果见表6。

表6 非淀粉多糖复合酶处理豆粕对豆粕中非淀粉多糖含量的影响

从表6的试验数据差异显著性分析结果可见,加非淀粉多糖复合酶处理豆粕对豆粕中非淀粉多糖含量的消除率达到24.91%(P<0.05),与豆粕原料相比,有显著性差异。

2.2 蛋白酶处理豆粕对豆粕中蛋白质、大豆抗原蛋白的降解效果

陈星等进行不同蛋白酶酶解产物活性大豆肽分子量分布状态的研究,结果表明中性蛋白酶酶解后大豆肽分子量136~32 968 Da,其中分子量≤5 000 Da的占92.53%,分子量≤1 000 Da的占89.54%,是所有试验蛋白酶如单一蛋白酶木瓜蛋白酶、碱性蛋白酶等,其它复合蛋白酶如木瓜蛋白酶加碱性蛋白酶、风味蛋白酶加碱性蛋白酶等中处理效果最好的[17]。因此,本试验选用中性蛋白酶作为处理豆粕的蛋白酶,试验其处理豆粕对豆粕中蛋白质、大豆抗原蛋白的降解效果。

2.2.1中性蛋白酶处理豆粕对豆粕中肽含量的影响

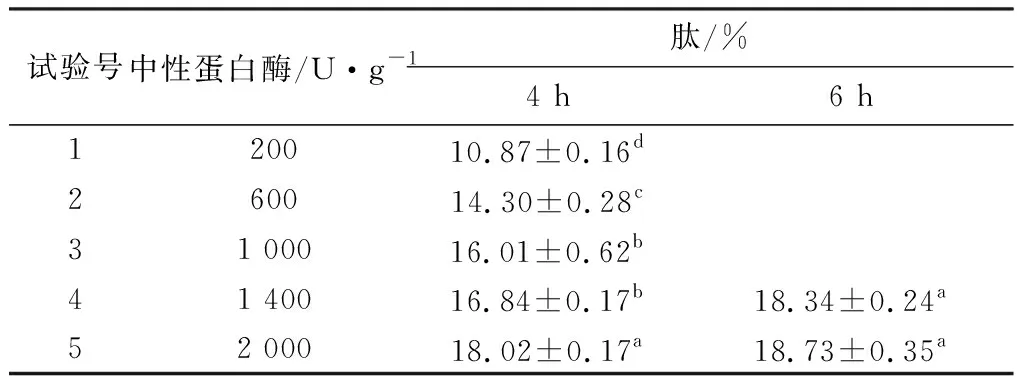

缓冲酶液(中性蛋白酶)添加用量200、600、1 000、1 400、2 000 U/g,温度50℃,pH 7.0,反应4 h或6 h,试验结果见表7。

表7 不同用量中性蛋白酶酶解处理豆粕对豆粕中肽含量的影响

从表7试验数据差异显著性分析结果可见,添加不同用量中性蛋白酶酶解处理豆粕4 h对豆粕中肽含量的影响有显著性差异(P<0.05),添加量越大豆粕中肽含量越高;添加1 400 U/g、2 000 U/g中性蛋白酶酶解处理豆粕6 h对豆粕中肽含量无显著性差异(P>0.05);中性蛋白酶添加量1 400 U/g,酶解处理豆粕4 h和6 h,豆粕中肽含量有显著性差异(P<0.05);中性蛋白酶添加量2 000 U/g,酶解处理豆粕4 h和6 h,豆粕中肽含量无显著性差异(P>0.05)。因此,从肽含量分析宜选择中性蛋白酶添加量1 400 U/g,酶解处理豆粕6 h。

2.2.2中性蛋白酶酶解处理对豆粕中大豆抗原蛋白含量的影响

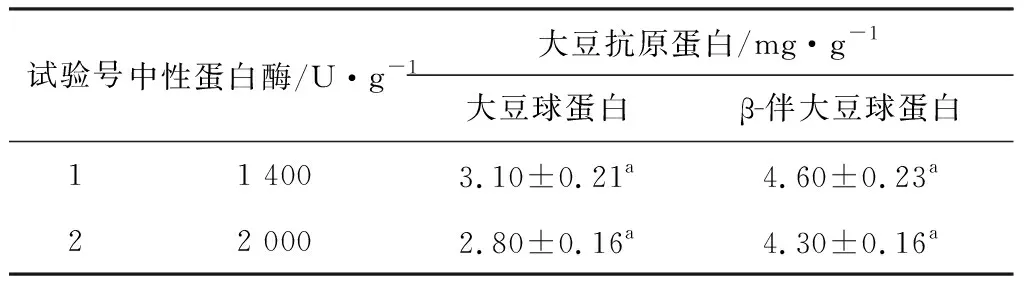

不同用量中性蛋白酶处理豆粕对豆粕中大豆抗原蛋白含量的影响见表8。

从表8的试验数据差异显著性分析结果可见,中性蛋白酶添加量1 400 U/g时,豆粕中大豆球蛋白含量为3.10 mg/g,β-伴大豆球蛋白含量为4.60 mg/g;添加量2 000 U/g处理,豆粕中大豆球蛋白含量为2.80 mg/g,β-伴大豆球蛋白含量为4.30 mg/g;两者均无显著性差异(P>0.05),因此,宜选择添加量为1 400 U/g,处理6 h。

表8 不同用量中性蛋白酶处理豆粕对豆粕中大豆抗原蛋白含量的影响

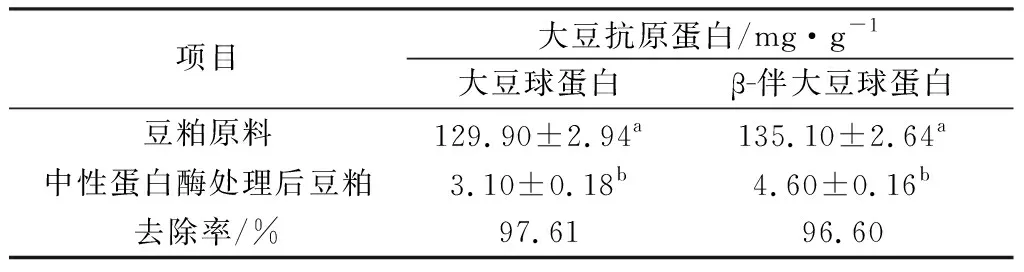

中性蛋白酶添加量1 400 U/g酶解处理豆粕6 h,计算大豆抗原蛋白(大豆球蛋白、β-伴大豆球蛋白)去除率,结果见表9。

表9 豆粕中大豆抗原蛋白的去除率

从表9的试验数据差异显著性分析结果可见,中性蛋白酶添加量1 400 U/g酶解处理豆粕6 h,大豆抗原蛋白(大豆球蛋白、β-伴大豆球蛋白)去除率分别为97.61%(P<0.05)和96.60%(P<0.05),与豆粕原料相比,有显著性差异。

2.3 非淀粉多糖复合酶、中性蛋白酶复合处理豆粕试验结果

非淀粉多糖复合酶(果胶酶220 U/g、纤维素酶80 U/g、甘露聚糖酶40 U/g、木聚糖酶40 U/g、β-葡聚糖酶20 U/g)、中性蛋白酶1 400 U/g,配制成缓冲酶液(非淀粉多糖复合酶、中性蛋白酶),温度50℃,反应6 h,灭酶干燥得到大豆酶解蛋白。结果见表10。

表10 大豆酶解蛋白检测指标

从表10的检测结果可见,经非淀粉多糖复合酶、中性蛋白酶复合处理后大豆酶解蛋白的粗蛋白质含量有所提高,酸溶蛋白、肽含量大大提升;非淀粉多糖(以总膳食纤维,TDF计),大豆球蛋白、β-伴大豆球蛋白,棉籽糖、水苏糖等含量,脲酶活性大大下降。

3 讨论

3.1 非淀粉多糖复合酶降解豆粕中的非淀粉多糖效果分析

采用非淀粉多糖酶优化组合形成非淀粉多糖复合酶(果胶酶220 U/g、纤维素酶80 U/g、甘露聚糖酶40 U/g、木聚糖酶40 U/g、β-葡聚糖酶20 U/g),酶解处理豆粕6 h,非淀粉多糖(以总膳食纤维,TDF计)从17.02%下降到12.78%,清除率达到24.91%。陈乃松等进行了酶制剂体外酶解豆粕中抗营养因子的研究,试验采用4种单一酶制剂(植酸酶、果胶酶、纤维素酶和木聚糖酶)和3种复合酶制剂(α-半乳糖甘酶加木聚糖酶,植酸酶加果胶酶加纤维素酶,植酸酶加果胶酶加纤维素酶加α-半乳糖甘酶加木聚糖酶),最适水解反应条件:水分50%、pH4.8~5.0、温度50℃、反应时间45 min。结果发现,复合酶对相关的抗营养因子均呈显出不同程度的协同降解效应[18]。高理想等进行了体外模拟消化法优化生长猪饲粮非淀粉多糖谱的研究,试验采用纤维素酶、木聚糖酶、β-葡聚糖酶、β-甘露聚糖酶、α-半乳糖苷酶和果胶酶组成非淀粉多糖复合酶,酶解处理玉米-豆粕型、玉米-杂粕型饲粮,玉米-豆粕型饲粮体外干物质消化率提升了3.26%,玉米-杂粕型饲粮体外干物质消化率提升了3.75%,间接说明了非淀粉多糖复合酶对非淀粉多糖(NSP)的有效降解作用[19]。

3.2 蛋白酶降解豆粕中的蛋白质、大豆抗原蛋白效果分析

采用中性蛋白酶,添加量1 400 U/g,酶解处理豆粕6 h,肽质量分数从3.38%上升到18.34%。同时,大豆球蛋白从129.9 mg/g下降到3.10 mg/g,清除率达到97.61%;β-伴大豆球蛋白从135.1 mg/g下降到4.60 mg/g,清除率达到96.60%。龚阿琼等研究了不同酶制剂对豆粕中抗原蛋白的影响,试验采用200 g豆粕,按照料水比5∶4加入一定体积蒸馏水,在25℃条件下再加入一定量的酶制剂,处理24 h后将湿料搅拌均匀,取样测定抗原蛋白含量。结果表明,在0.7%的添加量下,碱性蛋白酶对豆粕中的大豆球蛋白降解率为82.3%;在0.6%的添加量下,酸性蛋白酶对豆粕中的β-伴大豆球蛋白降解率为53.6%;在0.5%的添加量下,中性蛋白酶对豆粕中的大豆球蛋白、β-伴大豆球蛋白降解率为最高[20]。张忠鑫等研究了不同蛋白酶对豆粕抗原蛋白降解程度的影响,对不同来源蛋白酶降解豆粕后酸溶蛋白、大豆抗原蛋白含量进行了分析,结果发现酸性蛋白酶、中性蛋白酶结合乳酸菌和枯草芽孢杆菌混合酶解发酵,最终产物中酸溶蛋白含量达到14.76%,大豆球蛋白含量由245.86 mg/g下降至25.3 mg/g[21]。

3.3 非淀粉多糖复合酶、中性蛋白酶复合处理豆粕试验结果分析

采用非淀粉多糖复合酶(果胶酶220 U/g、纤维素酶80 U/g、甘露聚糖酶40 U/g、木聚糖酶40 U/g、β-葡聚糖酶20 U/g),中性蛋白酶1 400 U/g,酶解处理豆粕6 h,获得的大豆酶解蛋白为粗蛋白质49.15%、酸溶蛋白(三氯乙酸可溶蛋白)28.32%、肽含量18.49%、非淀粉多糖11.74%、大豆球蛋白3.4 mg/g、β-伴大豆球蛋白4.9 mg/g、棉籽糖1.00 mg/g、水苏糖3.20 mg/g、脲酶活性0.01 U/g、粗灰分6.44%、钙0.44%、水分8.10%。何中山进行了豆粕酶解参数及酶解豆粕饲用效果的研究,结果表明,采用非淀粉多糖复合酶(纤维素酶80 U/g、果胶酶160 U/g、甘露聚糖酶40 U/g),温度50℃、pH 5.0、反应6 h,再加中性蛋白酶500 U/g,温度50℃、pH 7.0、反应4 h,酶解后得到的产品中还原糖为8.18%,蛋白质水解度为4.50%[22]。阳艳林等在模拟胃环境下,先将豆粕与蛋白酶、木聚糖酶、NSP酶在pH值为2.5、温度在37℃条件下消化1 h,;再在模拟肠环境下,将胃水解条件调整为pH7.0、温度37℃,再消化2 h。结果表明,NSP复合酶能显著促进蛋白酶水解豆粕中的蛋白质,对降解产物中游离氨基酸含量从17 mmol/L提高到18.2 mmol/L(P<0.05)。游离氨基酸含量越高,说明蛋白质消化越多,消化率越高[23]。

4 结论

本试验结果表明,采用非淀粉多糖复合酶,联合中性蛋白酶,酶解处理豆粕,能将大分子蛋白质有效降解成小分子肽,能有效清除非淀粉多糖(NSP)、大豆抗原蛋白、寡糖和脲酶等抗营养因子,豆粕酶解成大豆酶解蛋白可大大提高蛋白质的消化吸收利用率。