基于FIFA理念的尾灯安装孔偏移风险评估

2021-12-23秦绪军栾成杨壮壮

秦绪军,栾成,杨壮壮

北京奔驰汽车有限公司,北京 100176

FIFA(First Involve First Act)理念,即先期介入,提前行动,是北京奔驰近年来倡导的分析解决问题的一种理念,尤其在分析解决质量问题上,其核心思想应用在逐步体现。在当今汽车行业,数字化、信息化、智能化飞速发展,特别是在新车型、新项目上得到广泛应用,给许多难解的问题提供了量化的数据支持,以及大量可供参考的以往项目的经验总结,FIFA理念就是在此大背景下提出,在北京奔驰被赋予越来越多的含义。本文就是基于这一理念,在某车型中期改款时,就尾灯装配出现的间隙大问题,先期介入,通过设计制造钻孔工装,钻孔试装105辆试验车,提前预估尾灯装配间隙大问题优化方案的风险点,评判可行性,将风险降到最低,降低成本。

存在问题及解决方案

1.主要问题

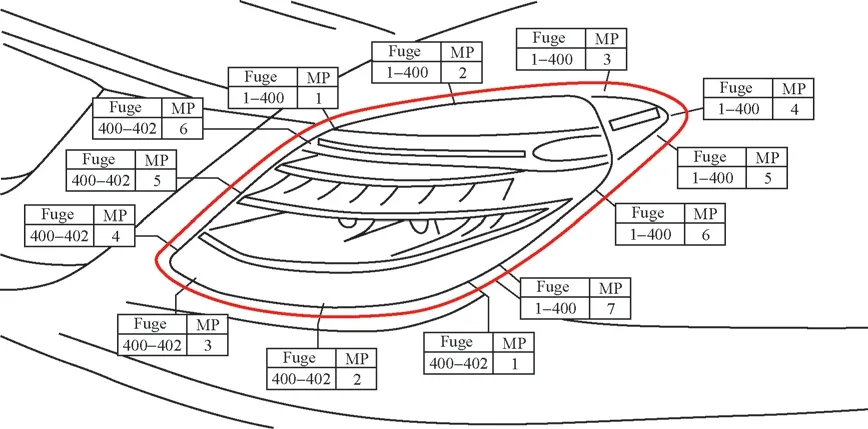

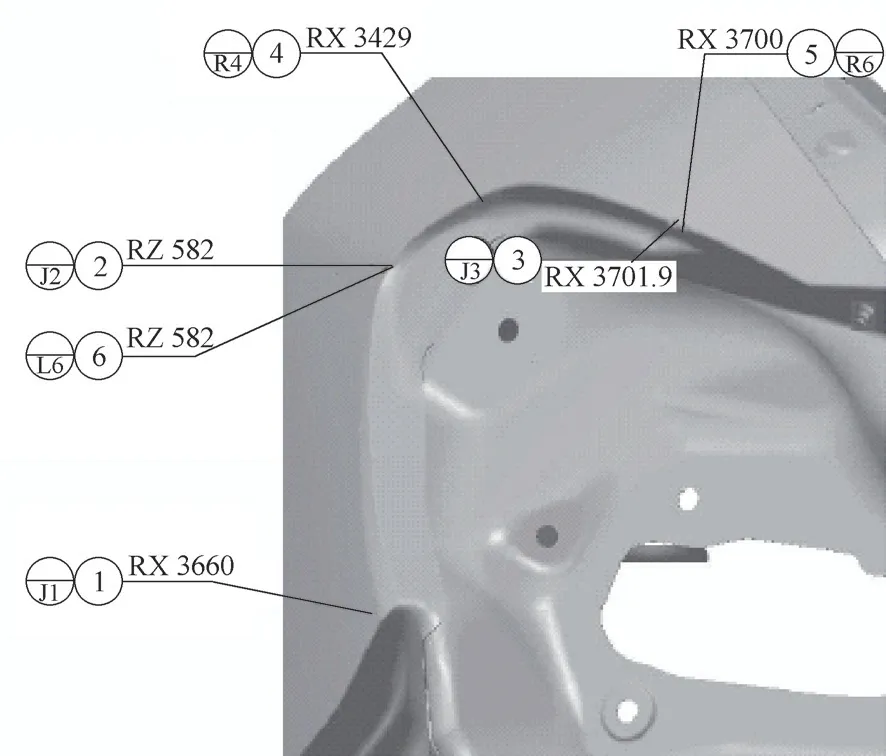

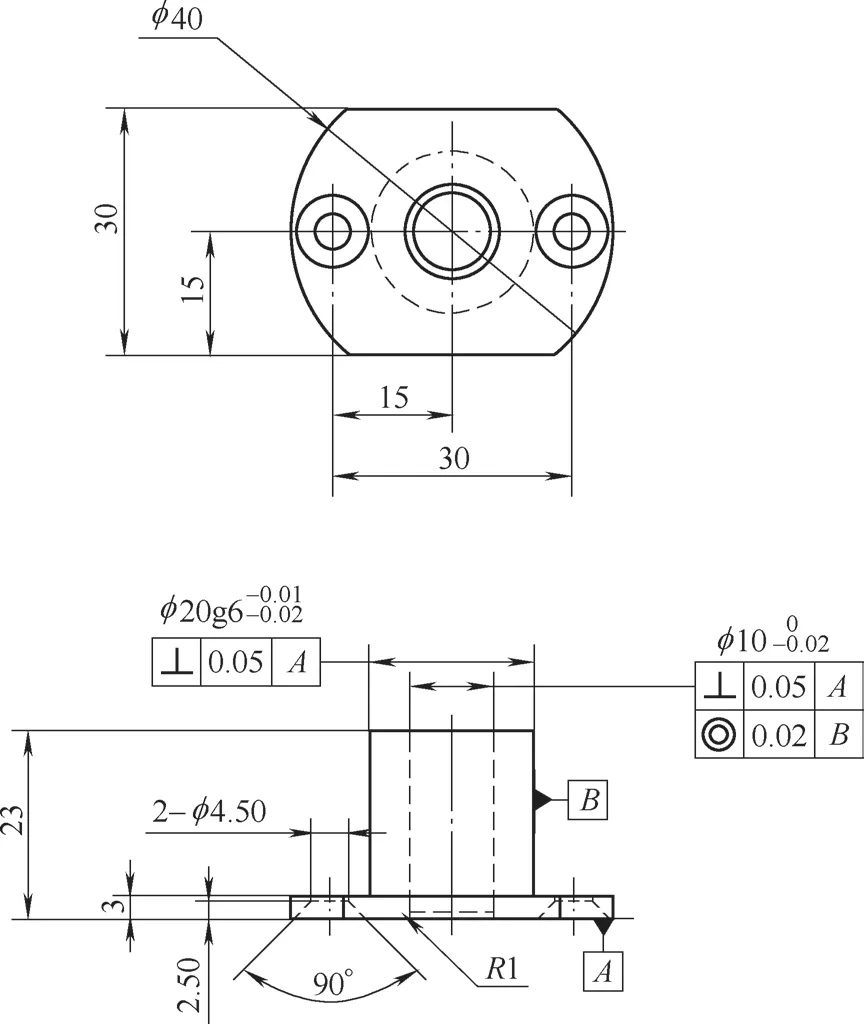

公司某车型中期改款时,戴姆勒也在全球工厂推行精准外观,尾灯前角与侧围间隙1-400_3考核标准变严,如图1所示。2级考核标准由改款前的≥2mm变为≥1.8mm,在尾灯轮廓的优化上,在尾灯面罩对应1-400_3点处增加材料0.25mm,使得尾灯轮廓尺寸在该区域的控制上走公差上线:同时对于尾灯安装孔位置尺寸,如图2所示(图中数字表示孔的位号),对3号安装孔做下调处理。经过多次的尾灯与白车身安装孔位置尺寸的优化后,1-400_3点左侧间隙为1.1mm左右,基本满足工艺要求,右侧间隙虽然得到大幅度缓解,但是仍有将近43.5%的缺陷率,最终优化方向定位在对尾灯安装1号孔Z向进行偏移,但是该孔为冲压件自带,Z向偏移量以及偏移后会不会带来其他质量问题都不确定,因此,直接更改冲压模具风险太大,需要确定1号孔偏移量以及偏移后风险评估,并根据评估结果制定后续优化方案。

图1 尾灯到侧围间隙、平顺考核点

图2 205尾灯装配孔示意

2.解决方案

技术路线如下:

1)钻孔工装设计及制造。

2)工装调试。

3)钻孔及试装。

4)试装结果评估。

钻孔工装设计及制造

1.钻孔工装定位基准设计及制造

钻孔工装定位基准设计参考尾灯装配定位点以及质量考核点,设计上采用尾灯坐标系零点为工装定位基准,如图3所示。按照工装定位3-2-1原则[1],在3个Y方向(MP1、MP2以及MP3)、2个Z方向(MP4和MP5)以及1个X方向(MP6)限制工装6个自由度,以此来定位工装,根据公司工装设计标准要求,定位基准设计三维可调,调整量为5mm。

图3 钻孔工装定位基准

MP2点X向定位和MP6点Y向定位以及MP3点Y向定位和MP5点Z向定位,分别采用沟槽结构设计,一起定位两个方向,如图4、图5所示,沟槽与车身随形。MP4点定位块也采用沟槽设计,只定位Z向,如图6所示。MP1定位块设计采用20mm×20mm方形随形块定位工装Y向,如图7所示。定位随形块材质采用尼龙块,确保工装不磕伤车身。

图4 MP2点X向定位和MP6点Y向定位块

图5 MP3点Y向定位和MP5点Z向定位块

图6 MP4点Z向定位块

图7 MP1点Y向定位块

技术要求如下:

1)全部周边锐角去毛刺倒角C=1.0mm。

2)未注公差按GB/T1804 M级加工。

3)表面不充许有明显的划伤。

2.钻孔定位基准设计及制造

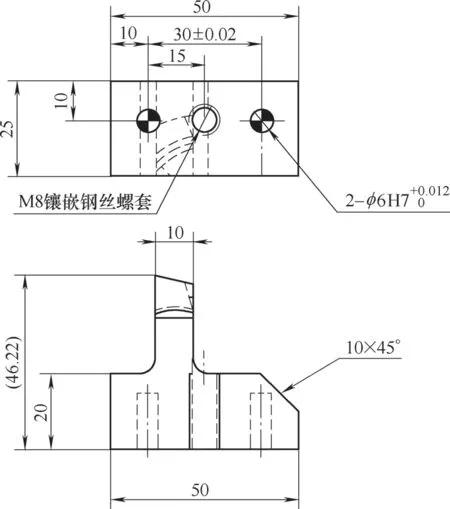

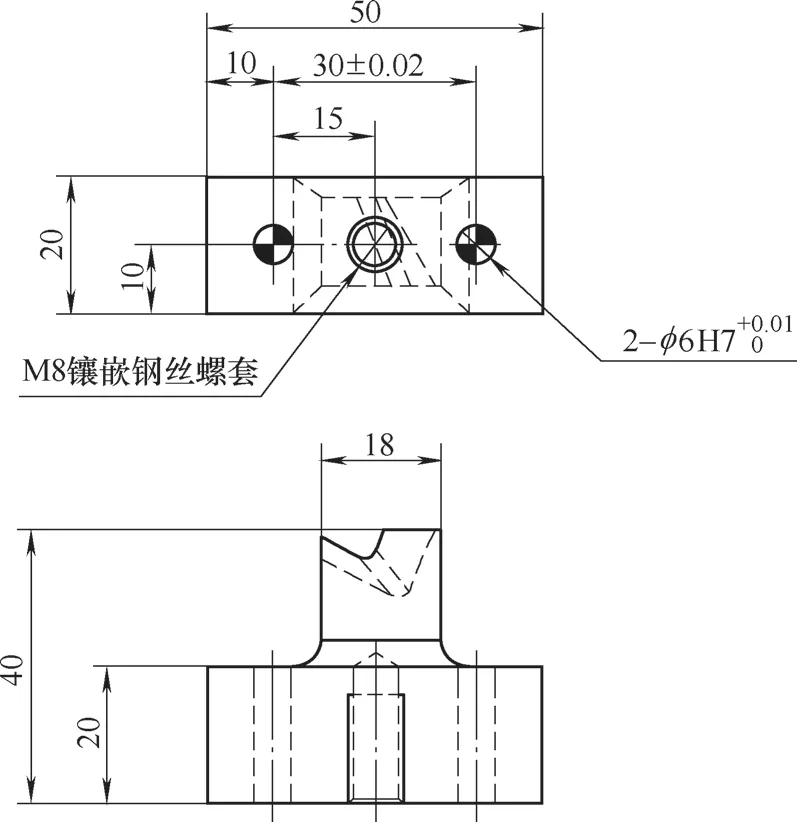

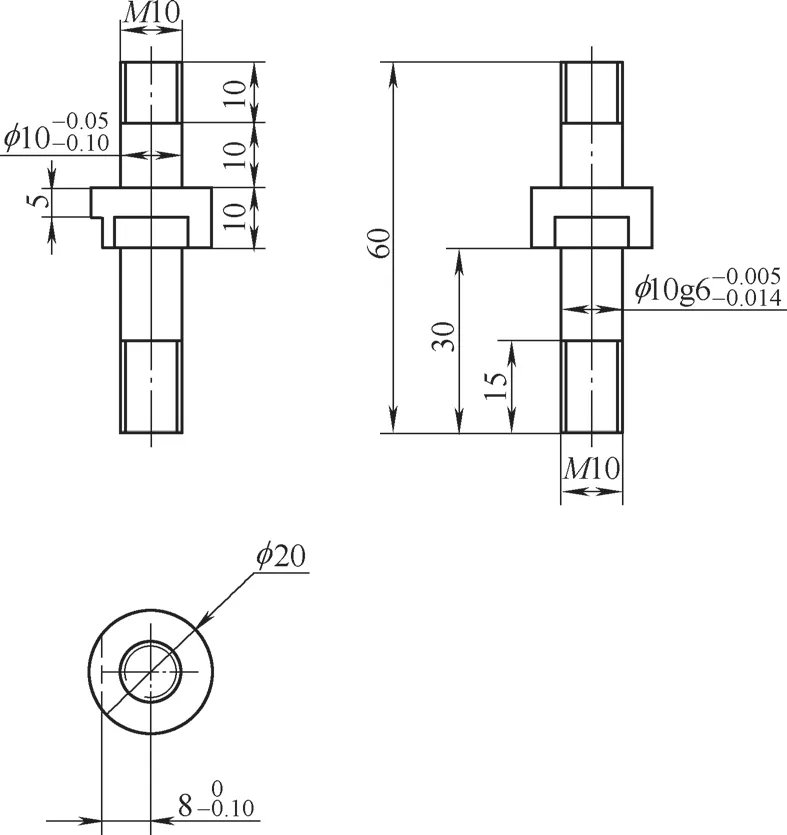

钻孔位置设计成三维可调、可更换的套筒,便于在完成试装试验后,改造成检具使用,套筒直径设计成直径φ10mm和φ13mm两种型号,如图8所示。材料为Cr12mov,硬度要求:58~62HRC。钻孔试验完成后,更换套筒可将工装作为检具使用,用于检测1号尾灯装配孔的位置尺寸偏差,设计方案为:设计画线销,画线销外径与套筒精密配合,画线销前端设计划针,划针轴线与画线销轴线水平距离为8mm,划针采用淬火处理,硬度要求:58~62HRC。

图8 钻孔工装套筒

3.导向销与锁紧机构设计及制造

工装设计导向销偏于定位,导向销位于2号尾灯安装孔处,导向销位置设计成三维可调,另外,增加锁紧设计,位于尾灯的3号安装孔处,直径比孔径小1mm,材料为Cr12mov。如图9和图10所示。

图9 导向销二维设计

图10 锁紧销二维设计图

4.钻孔工装框架设计及制造

为了减轻工装的整体质量,工装框架材质铝合金:6061,工装主体框架设计标定孔,用与后续工装检测标定,设计二维图如图11所示。

图11 锁紧销二维设计

5.钻孔工装组装

各组件设计完成后,按照BBAC工装设计要求出具二维图样,根据图样要求对钻孔工装各组员进行加工制作,其中定位块均采用数控加工。各组员加工完成并检测合格后,按装配图组装,如图12所示,调整垫片安装为2mm+2mm+1mm。钻孔工装装配实物如图13所示。

图12 钻孔工装三维装配示意

钻孔工装调试

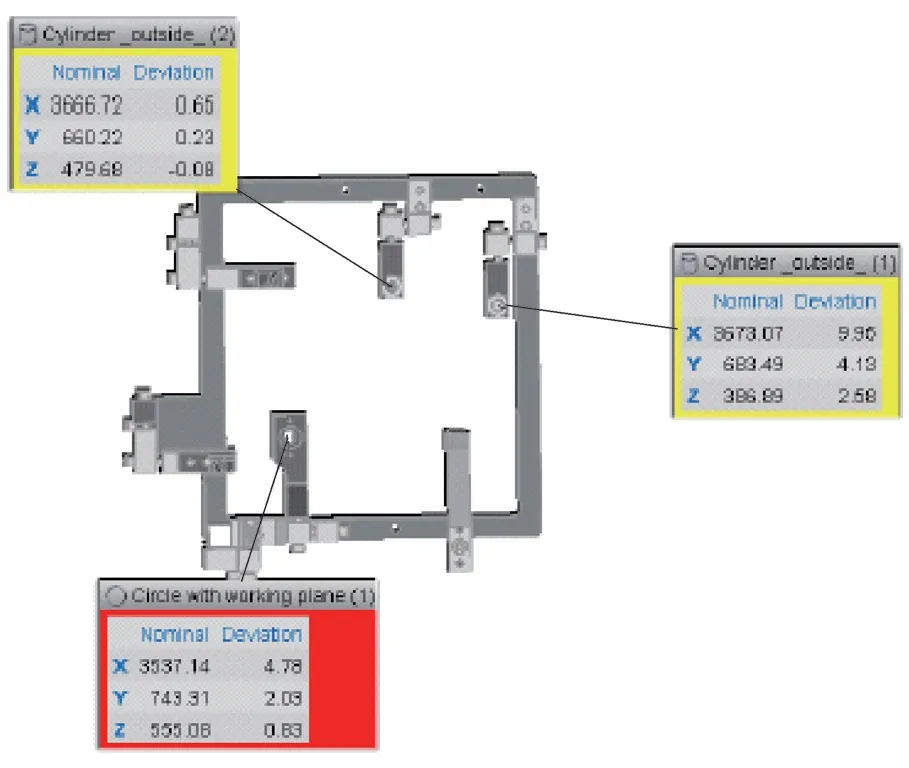

工装组装完成后,进行三坐标检测,如图14所示。根据检测数据对工装进行调整,保证:各定位块在定位方向的公差在±0.1mm,钻孔套筒在X、Y、Z三个方向的公差分别为±0.1mm。调整时保证5mm的标准垫片调整量,不足部分用垫板补充。调整完成后,对工装进行三坐标复测,再对不合格部分进行调整,直至所有定位单元及加工单元完全符合标准。

图14 钻孔工装三坐标检测

工装三坐标检测合格后,生产现场进行调试,保证钻孔工装各定位单元随形块与侧围保持良好随形。由于现生产的侧围状态与数模理论数据有少许偏差,根据现场实际情况,对工装各定位块与侧围的匹配状态进行检查,调整随形块角度,使其与侧围完全贴合。若调整角度后仍不能完全贴合的,对随形块进行微打磨处理,使其与侧围良好贴合,避免后续试验对侧围造成外观缺陷。导向销和固定销调整到空位中心,保留有0.5mm的间隙,避免其对工装定位造成过定位。

钻孔及总装试装

钻孔工装现场调试完成后,利用工装进行钻孔试验。试验需要两名工人来配合完成,其中一人手持工装,并确保工装的定位良好;另一人利用气动手钻对侧围进行钻孔,如图15所示,钻头直径选用φ10mm,钻孔后孔径为φ10.2~φ10.3mm,系列化生产冲压冲孔直径为φ10.2mm,总装安装尾灯在保证不漏水及安装容易的前提下,该孔孔径在φ10.2~φ10.5mm。钻孔后第一辆车送三坐标检测,根据测量数据对工装进行调整,调整到钻孔位置尺寸与系列化生产时状态一致,之后对套筒Z向位置进行调整,分别实现钻孔位置Z+0.3mm、Z+0.6mm、Z+1mm偏移,并将钻孔后白车身送三坐标检测,确定实际偏移量,后续跟踪总装尾灯的装配状态,并送检整车考核,对尾灯与侧围以及尾灯与后杠的间隙平顺进行测量。结果发现,对1号安装孔位置做Z+0.6mm偏移,总装装配及整车尾灯考核1-400_3点间隙都处于最佳的状态。后续试验保证1号安装孔位置的Z+0.6mm偏移量,进行钻孔试验,完成后续100辆钻孔试验车,并跟踪尾灯与侧围以及尾灯与后杠的间隙平顺状态。

图15 手动钻孔试验

试装结果及评估

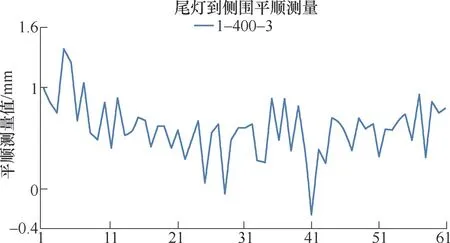

钻孔试验车,孔位Z向三坐标检测数据以及尾灯与侧围、尾灯与后杠的间隙平顺测量数据如图16和图17所示。

图16 试验间隙测量结果

图17 试验平顺测量结果

从试装结果可以看出:尾灯1号安装孔Z+0.6mm偏移后,尾灯与侧围1-400_3点间隙变小,缺陷率降低,缺陷率由实验前的43.5%下降到4.9%。但是,于此同时尾灯与侧围1-400_3点平顺变差:比试验前的外闪约0.5mm,缺陷率由实验前的0%到4.9%左右。另外,尾灯与后杠考核点400-402_4间隙也有变大趋势,缺陷率上升约14%。

结语

本项目的完成,设计制造了尾灯1号安装孔钻孔及检测工装,并完成了105辆钻孔试验车,实验结果显示:尾灯1号安装孔偏移后,尾灯与侧围1-400_3点间隙缺陷率下降38.6%,但是,尾灯与侧围1-400_3点平顺缺陷率上升4.9%。另外,尾灯与后杠考核点400-402_4间隙缺陷率上升约14%。不能单独通过抬高尾灯1号安装孔这一措施来缓解1-400_3点间隙大问题,需结合其他方案解决这一措施实施后带来的风险。