叶片进口边位置对单叶片离心泵蜗壳内压力脉动的影响

2021-12-20陈建芳施卫东张德胜谭林伟

陈建芳,施卫东,张德胜,谭林伟

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212013;2.常州大学 石油工程学院,常州 213164;3.南通大学 机械工程学院,江苏 南通 226019)

单叶片离心泵具有良好的无堵塞和抗缠绕性能,非常适合用做输送具有长纤维及大颗粒物质的污水泵[1-2]。由于单叶片叶轮结构的不对称,在运行过程中泵内周期性不稳定流动力,会使叶轮产生强大压力脉动和径向力,迫使叶轮发生径向偏转,产生振动和噪声,最终会导致机械和过流部件的损坏[3-4]。

Chu等[5]通过PDV(photonic Doppler velocimetry)测量得出蜗壳和叶轮的动静干涉和叶轮出口不均匀出流引起的叶片脉动是泵产生振动和噪声的重要原因,叶轮和隔舌之间的间隙对流动结构和噪声有显著影响。Kaupert等[6]利用安装在单个叶片通道内的压阻式压力传感器,采用遥测系统从旋转的叶轮内取样,试验结果表明叶轮和蜗壳相互作用引起的压力波动随着体积流量的增大偏离最佳效率点越远,并且越接近叶轮叶片后缘压力波动越强烈。Spence等[7]通过数值计算方法提取了15个位置的压力脉动数据,且数值计算结果和试验结果在额定流量工况时吻合较好,通过分析泵内不同位置的压力脉动数据,对蜗壳上压力脉动监测点的位置选择提出了建议。Daly等[8]采用CFX软件对单叶片离心泵内瞬态压力进行了数值模拟,对于任意给定的叶轮位置,扬程、径向速度等都有非常显著的变化。Al-Qutub等[9]研究了蜗壳与隔舌的径向间隙和叶片出口形状对泵压力脉动的影响,结果表明适当减小径向间隙和叶片出口处采用V形切口可降低压力脉动和振动水平。Wang等[10]采用试验方法研究了流量和转速对双吸离心泵压力脉动的影响,结果表明流量和转速对压力脉动的影响非常显著。王松林等[11-12]分析了非空化、空化时叶轮内压力脉动特性及产生的原因。结果表明空化状态下各监测点压力脉动最大幅值大于非空化状态,叶轮内压力脉动主频为叶轮转频,二次流是某处产生压力脉动幅值大的原因,并且也是诱发强烈压力脉动的原因。周佩剑等[13]研究发现单叶片离心泵在蜗壳第一断面压力脉动强度最低,第二断面最高;在不同流量工况下,蜗壳内出现随叶轮旋转呈周期性变化的二次流旋涡。黄光北等[14]分析了无导叶离心泵蜗壳内低频脉动的产生机理,发现流线扭曲产生的漩涡是蜗壳出口段产生低频脉动的根本原因。

由此可见,目前研究叶片进口边位置对单叶片离心泵压力脉动影响的文献很少,本文通过对6个叶片进口边位置的单叶片离心泵进行非定常数值计算,通过分析单叶片离心泵各监测点的压力脉动特性,最终获得叶片进口边位置对泵压力脉动的影响。

1 物理模型

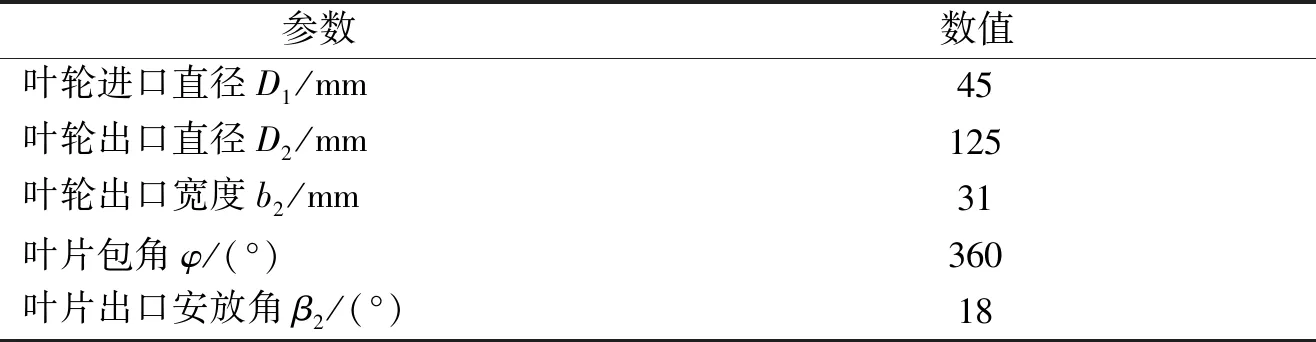

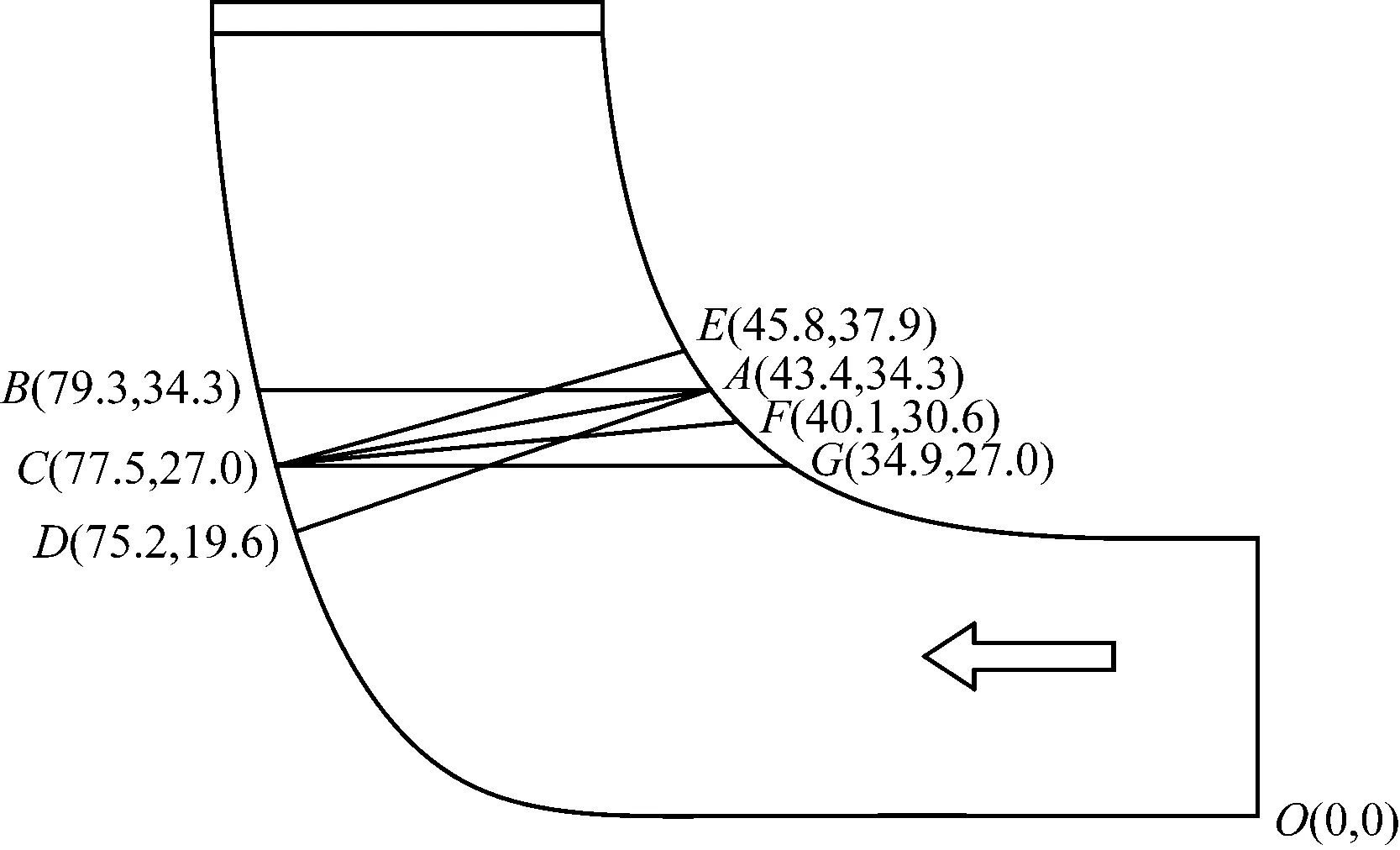

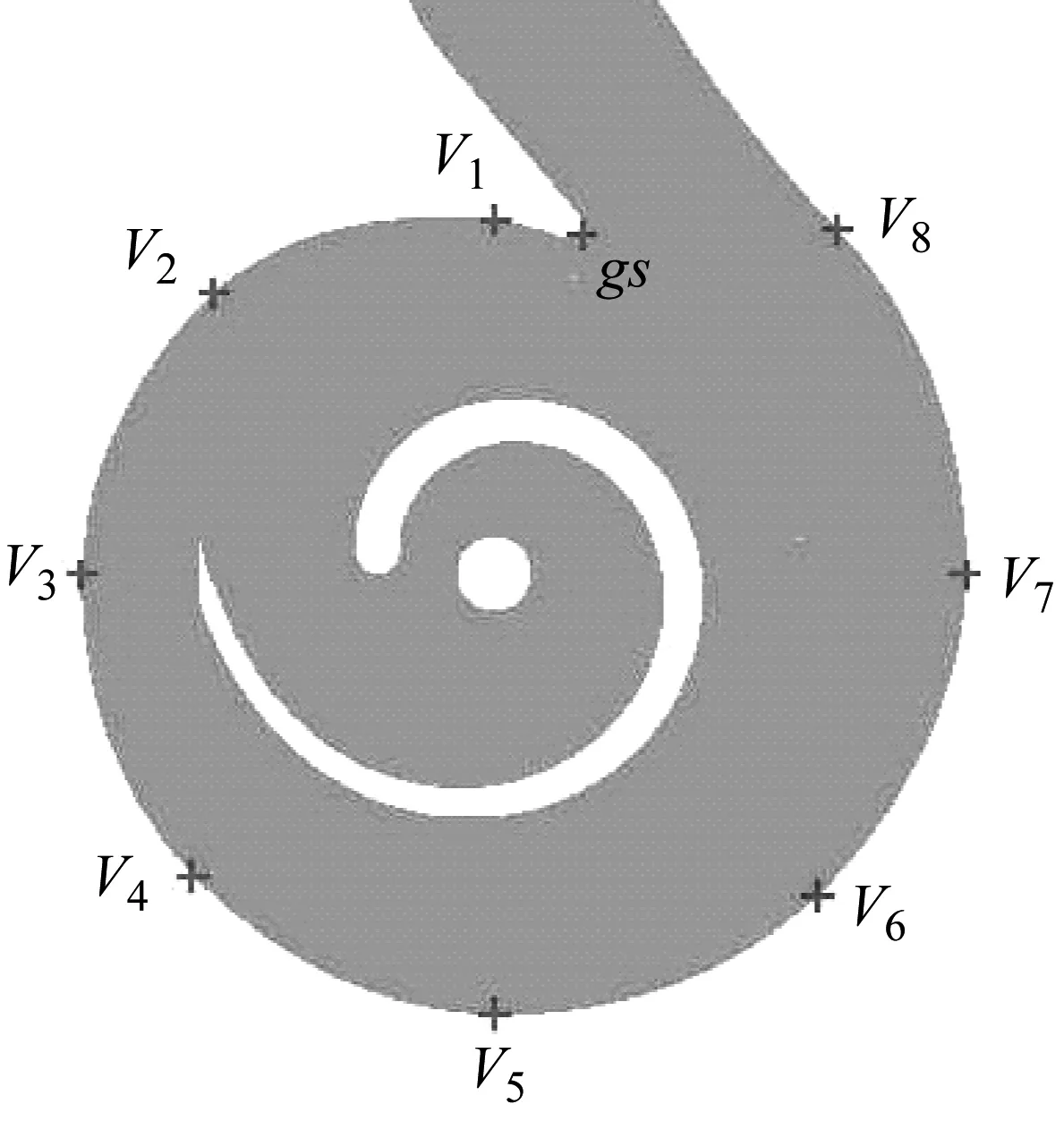

本文研究的单叶片离心泵的额定流量Qd=20 m3/h,扬程H=11 m,额定转速n=2 940 r/min,比转速ns=132。其叶轮的主要设计参数,如表1所示。在叶轮其他水力参数均相同的情况下,设计了6种叶片进口边位置。图1为叶轮的轴面投影图,图中线段AB、AC、AD、CE、CF和CG为不同的叶片进口边位置,后盖板上点C的纵坐标为点B和点D纵坐标的平均值,进口边位置AB、AC和AD,即点B、点C和点D沿后盖板向泵入口延伸;前盖板上点A、点F的纵坐标分别为点E和点F、点A和点G纵坐标的平均值,进口边位置CE、CA、CF和CG,即点E、点A、点F和点G沿前盖板向泵入口延伸。根据单叶片离心泵的设计参数,利用软件ANSYS Bladegen和UG NX生成如图2所示的叶轮实体模型。

表1 叶轮主要设计参数Tab.1 Main design parameters of impeller

图1 叶轮轴面图Fig.1 Axial plane of impeller

图2 叶轮实体模型Fig.2 Solid model of impeller

2 数值模拟方法

2.1 计算区域

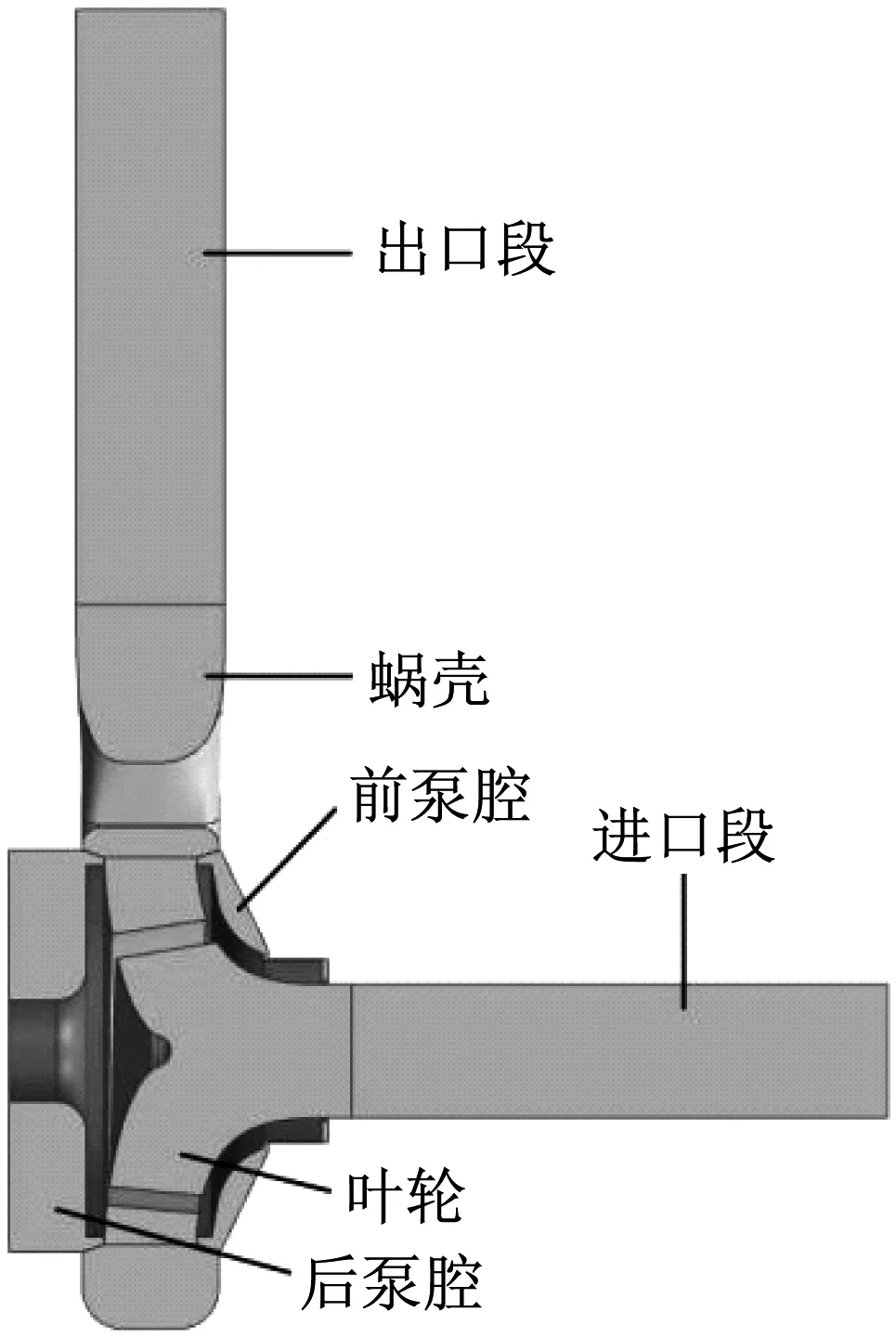

图3为单叶片离心泵全流场计算区域,由进口段、前泵腔、叶轮、后泵腔、蜗壳及出口段六部分组成。为确保泵进出口流动的稳定性,使其流动更加接近真实流动状态,分别对叶轮进口和蜗壳出口进行适当延伸。

图3 计算区域Fig.3 Computational domain

2.2 网格划分和边界条件设置

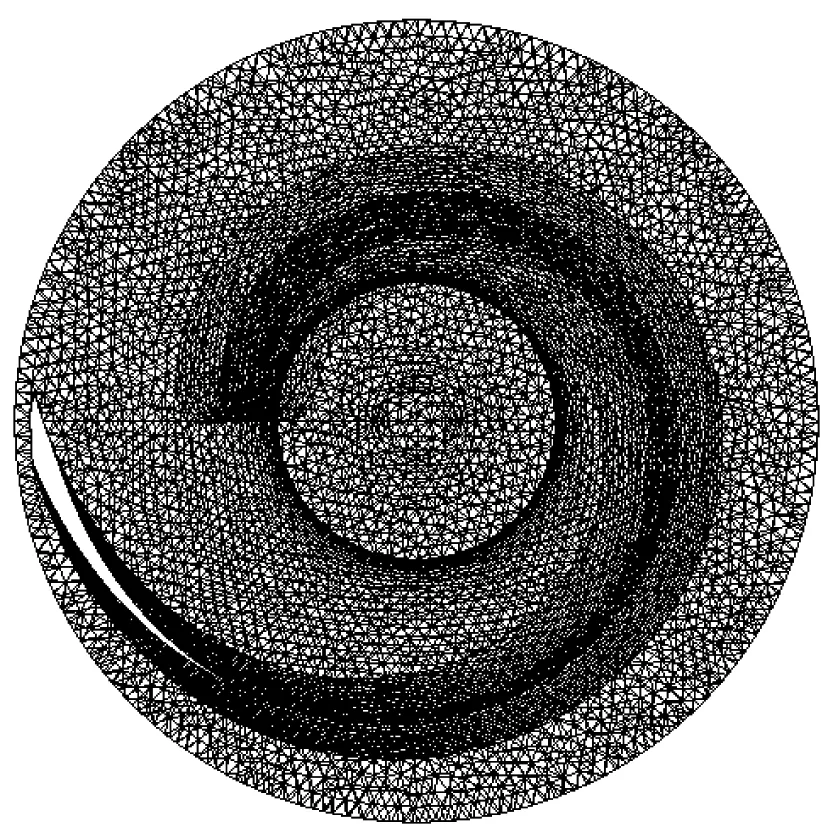

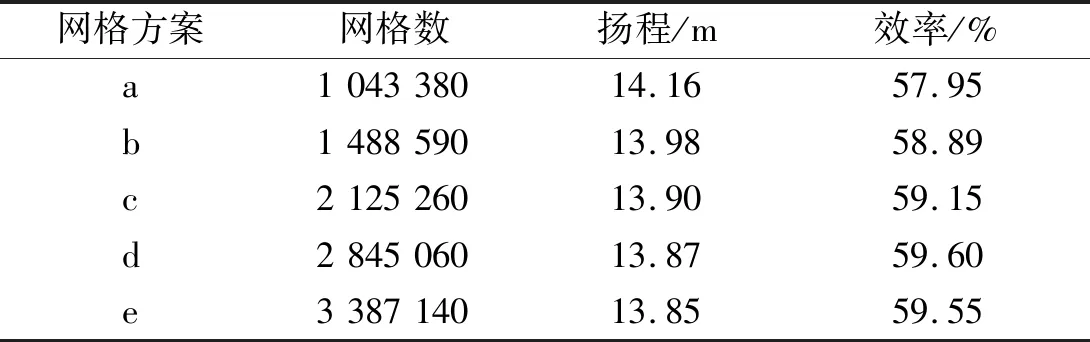

采用ICEM软件对流体计算区域各部分进行网格划分,蜗壳和叶轮采用非结构网格,而其他区域采用结构化网格。图4为叶轮和前泵腔的网格,文中计算区域各部分的网格质量均大于0.3,同时对计算区域网格的无关性进行验证,结果如表1所示。综合考虑计算时间和数值计算的准确性,最终选择方案d用于数值计算中。

(a)叶轮

表2 网格无关性分析Tab.2 Analysis of grid independency

采用ANSYS CFX软件对首先对所有方案进行定常数值计算,选取标准k-ε湍流模型,壁面采用粗糙度为50 μm无滑移边界条件,近壁区域采用Scalable壁面函数处理,边界条件采用总压进口和质量流量出口,进口湍动度为5%。非定常数值计算以定常数值计算结果作为初始流场,以叶轮每转动3°所耗费的时间为计算步长,即时间步长为0.000 170 1 s,总时间为叶轮旋转10周所用的时间,提取计算更稳定的后5个周期的数据作为非定常计算的结果。

2.3 监测点的布置

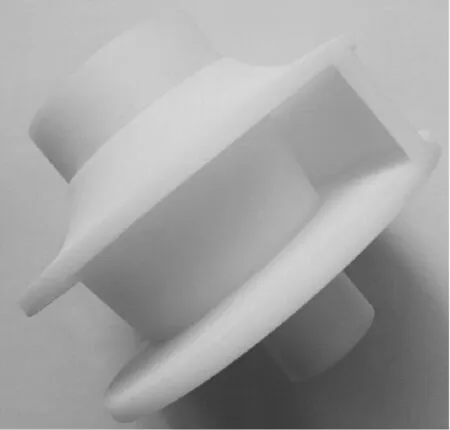

为揭示单叶片离心泵在额定工况下的压力脉动特性,在泵中截面上布置监测点,监测点的分布,如图5所示。在蜗壳壁面上均匀布置8个监测点V1~V8,监测点的位置与蜗壳水力图中各断面位置一致同时在隔舌附近布置监测点gs。

图5 监测点位置Fig.5 Monitoring point location

2.4 外特性分析与试验验证

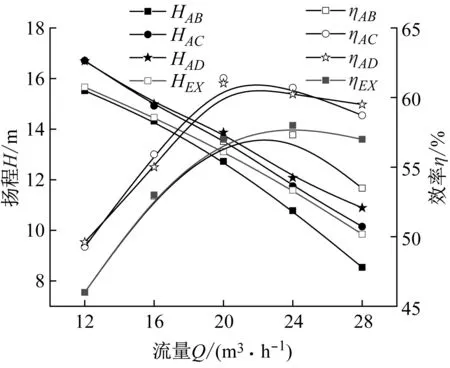

在图6所示的试验台上进行了外特性试验。试验叶轮根据叶片进口边在AD时的几何参数制作而成。由图1可知,AD处于进口边沿后盖板延伸量最大的位置。为图7为叶轮的外特性曲线图。其中HEX和ηEX分别为叶轮扬程和效率的试验值。由图7可知,数值计算值HAD和HEX、数值计算值ηAD和ηEX存在一定误差。计算发现除28 m3/h工况下的扬程误差10.5%稍大外,其余工况下扬程的数值计算值和试验值的最大误差为6.6%;效率的数值计算值和试验值的最大误差为7.8%。因此可认为数值计算方案具有较高的准确性。

(a)试验叶轮

当叶片进口边由AB沿后盖板延伸至AC时,扬程、效率增大的范围分别为0.60~1.61 m,2.99%~5.23%;而由AC延伸至AD时,扬程、效率的增大范围为-0.02~0.74 m,-0.92%~0.78%。当叶片进口边由CE沿前盖板依次延伸至AC、CF和CG时,扬程增大的范围分别为0.11~0.70 m、0.13~0.69 m、-0.78~0.35 m;效率增大的范围分别为-0.5%~2.01%、-1.73%~1.67%、-4.08%~1.07%。因此不论叶片进口边沿后盖板还是前盖板向泵入口延伸,延伸过多,某些工况下扬程和效率会降低。原因为进口边适当延伸后,叶片的面积增大,对流体控制能力增强,增加做功能力,但是延伸过多,易造成流道堵塞,影响泵的性能。

(a)沿后盖板延伸及试验值

3 压力脉动模拟计算结果分析

3.1 进口边沿后盖板延伸时蜗壳内压力脉动分析

由于流体的黏性作用以及旋转部件与静止部件的之间动静干扰,使得离心泵内流场呈现非定常的流动特征[15]。压力脉动特性通常用压力脉动系数[16]表征,压力脉动系数为

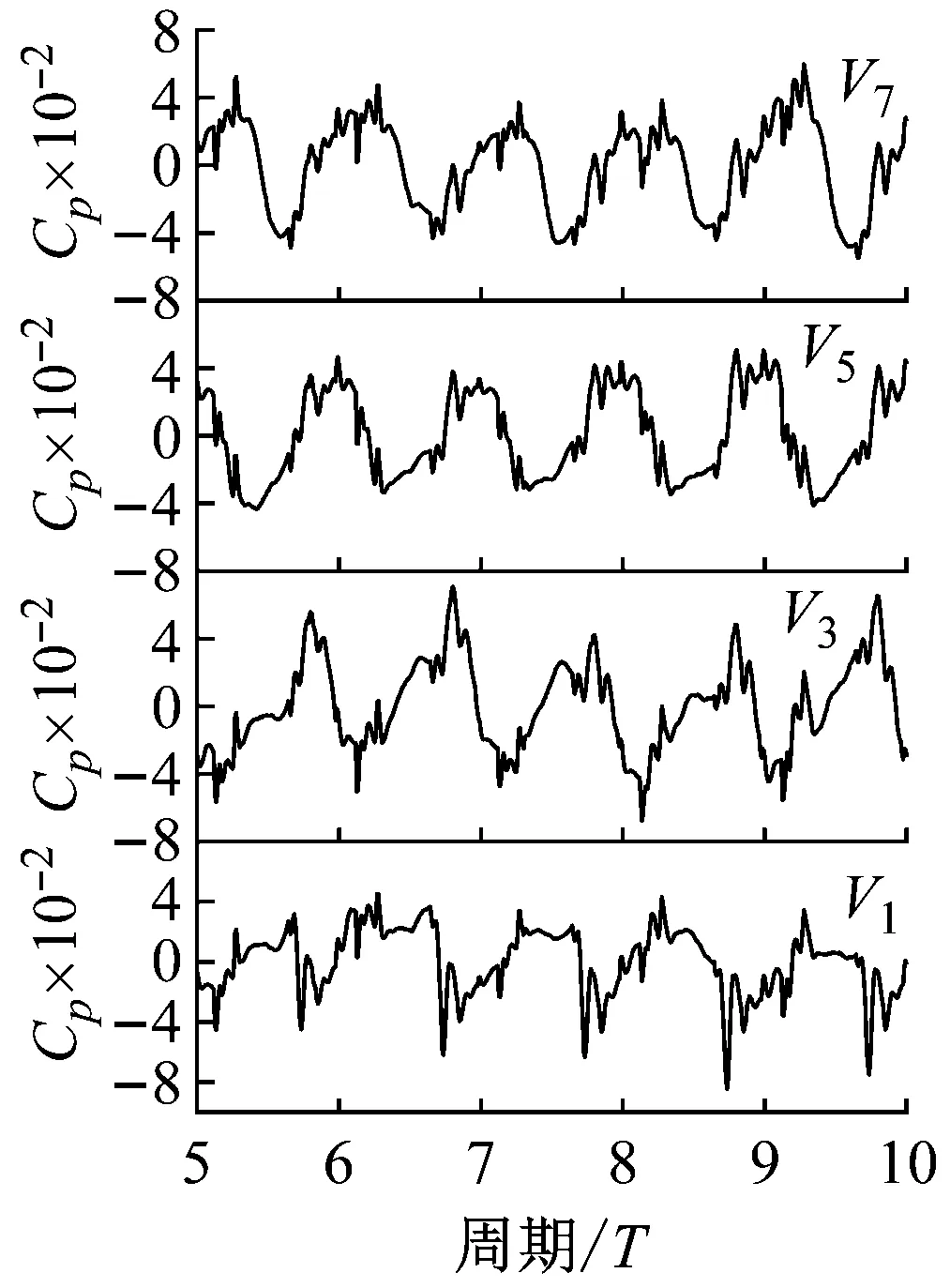

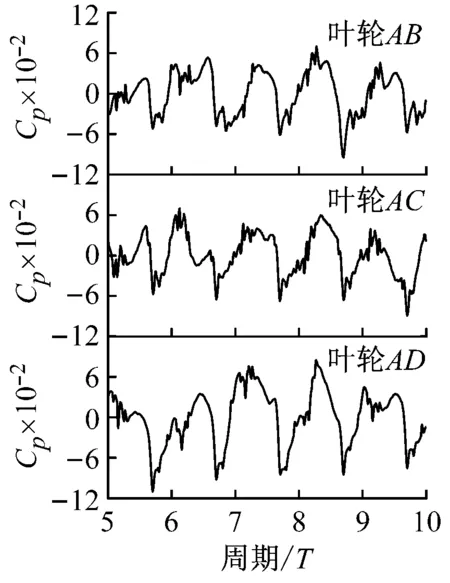

图8为叶轮AB、AC和AD在额定工况下,蜗壳壁面8个监测点的时域图。从图8可以看出,蜗壳壁面上各监测点的压力脉动均表现出明显的周期性,一个周期内出现一个波峰和一个波谷。沿叶轮旋转方向,不同位置的监测点的压力脉动存在相位差。监测点V1和V2距离隔舌较近,两点的压力脉动曲线与其他点有明显差别,存在明显的二次波峰。监测点V2、V3、V4的脉动幅值变化突然,而监测点V5、V6、V7、V8的脉动幅值变化相对平缓。随着叶片进口边沿后盖板向泵入口延伸量的增加,泵内随机压力脉动有所下降,但压力脉动系数的幅值在增加。离心泵内压力脉动主要是由于螺旋线型蜗壳的几何不对称以及旋转的叶轮与静止的蜗壳之间的动静干涉引起的,而液流绕流叶片后,叶轮出口易形成射流尾迹,叶片尾迹涡脱落后又与下游结构发生相互作用,形成复杂的多重尺寸涡结构[17]。泵内产生的周期性压力脉动主要是由动静干涉引起,其中势流干涉是由叶轮和蜗壳相对运动引起,而压力脉动的二次波峰可认为是由尾迹干涉引起[18]。叶轮AD蜗壳各监测点的压力脉动周期性更为明显,因此叶轮AD受势流干涉影响较大。3个叶轮中距离隔舌最近的监测点V1和V2受尾迹干涉作用较明显,出现了二次波峰。

(a)叶轮AB

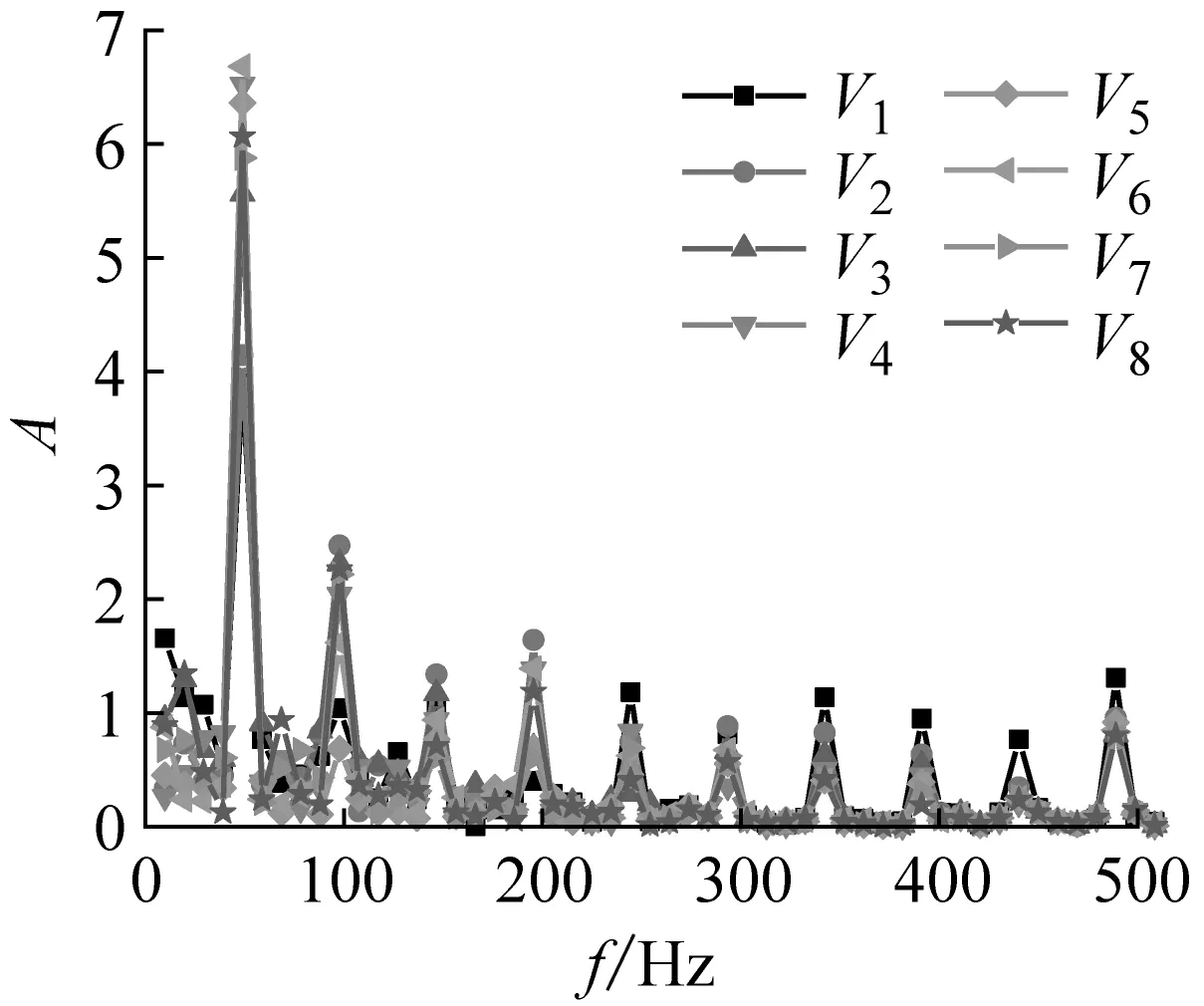

压力脉动的数据分析方法采集的时域信号为原始信号,要经过傅里叶变换把时域信号变换成频域信号。图9为叶轮AB、AC和AD在额定工况下,蜗壳壁面8个监测点的频域图。分析各频域图发现,因为单叶片离心泵的叶频与转频相同,3个叶轮的各监测点的压力脉动幅值均在叶频及其谐频处出现较大值,但是在叶频处的压力脉动幅值最大,即蜗壳内压力脉动的主频是叶频。压力脉动最大幅值出现在沿叶轮旋转方向隔舌的下游区域,叶轮AB、叶轮AC和叶轮AD最高幅值分别出现监测点V6处,是因为此处出现了较强的二次旋涡。进一步分析发现虽然3个叶轮中均在监测点V1和V2处出现了高频信号,但是监测点V1和V2的主频压力脉动幅值要低于其余监测点,原因可能是为靠近隔舌的地方受叶片旋转产生的射流尾迹影响较大,导致旋涡的产生及脱落进而产生了较强的高频率信号。各监测点的主频幅值基本遵循叶片进口边沿后盖板向泵入口延伸的越多,压力脉动主频幅值越大的变化规律。

(a)叶轮AB

3.2 进口边沿前盖板延伸时蜗壳内压力脉动分析

叶轮CE、AC、CF和CG的叶片进口边沿前盖板向泵入口延伸,4个叶轮的蜗壳壁面监测点的压力脉动随时间变化规律与沿后盖板变化规律相似,随着延伸量的增加,压力脉动系数的幅值增加,蜗壳内随机脉动成分的强弱依次为叶轮AC、叶轮CE、叶轮CG和叶轮CF,说明延伸适当可降低射流尾迹对压力脉动的影响。

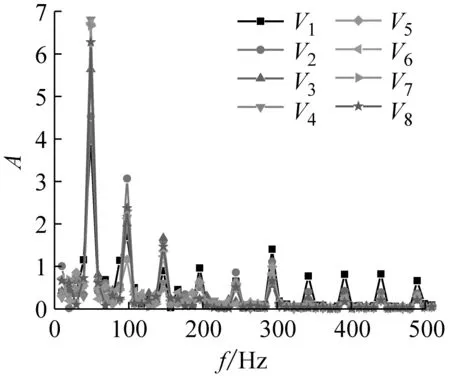

图10为叶轮CE、CF和CG额定工况下,蜗壳壁面8个监测点的频域图。分析叶轮CE、叶轮AC、叶轮CF和叶轮CG的频域图发现,虽然4个叶轮的监测点V1和V2的主频压力脉动幅值要低于其余监测点,其蜗壳壁面上各监测点的幅值基本遵循叶片进口边沿前盖板向泵入口延伸的越多,压力脉动幅值越大的变化规律。

(a)叶轮CE

3.3 叶片进口边沿前盖板和后盖板同时延伸时蜗壳内压力脉动分析

叶片进口边AB、CG与泵轴线平行,当进口边位置由AB延伸至CF、CG时,分析时域图和频域图发现,除监测点V1、V2和V3外,其余监测点的压力脉动系数的幅值明显增大,压力脉动周期性变化更为明显,蜗壳内随机压力脉动降低,压力脉动变化突然;叶片进口边延伸后,压力脉动的主频仍为叶频,但是主频脉动幅值显著增大。

比较叶片进口边分别在CE和AD位置时压力脉动时域图和频域图发现,进口边延伸后时域图的压力脉动系数幅值增加,随机脉动降低,部分监测点出现二次波峰,各监测点的主频脉动幅值显著增大。

叶片进口边向泵入口延伸后,叶片扭曲程度加强,做功能力增强,传递给流体的能量增多,压力增大,脉动幅度增强。叶片进口边延伸量少,易在叶轮出口处产生较强的射流尾迹,同样引起较大幅度的压力脉动。

3.4 隔舌处的压力脉动时域和频域分析

图11(a)为叶片进口边沿后盖板向泵入口延伸时,隔舌处监测点的压力脉动时域图和频域图。由时域图可知,叶轮AB和叶轮AC随机压力脉动明显,说明受叶轮出口射流与隔舌碰撞产生的旋涡、脱流影响显著。由频域图可知,3个叶轮压力脉动主频为叶频,均存在低频信号和高频信号。叶轮AD的主频和2倍主频压力脉动幅值最大,叶轮AC的主频压力脉动幅值最小,说明进口边沿后盖板向泵入口延伸对隔舌处的压力脉动影响显著,叶片进口边适当延伸可降低隔舌处的主频压力脉动。

图11(b)为叶片进口边沿前盖板向泵入口延伸时,隔舌处监测点的压力脉动时域图和频域图。由时域图可知,叶轮AC受叶轮出口射流与隔舌碰撞产生的旋涡、脱流影响显著。由频域图可知,4个叶轮压力脉动主频为叶频,存在低频压力脉动和高频压力脉动。主频压力幅值由大到小的顺序为叶轮CG、CF、CE和AC。说明叶片进口边沿前盖板延伸对压力脉动影响显著,延伸量适当可降低隔舌处的主频压力脉动。

隔舌处监测点与其他监测点不同的是,除存在宽频信号外,还存在低于叶频的低频信号,这是由于隔舌附近流线扭曲而产生的旋涡,进一步导致了蜗壳内低频压力脉动的产生。

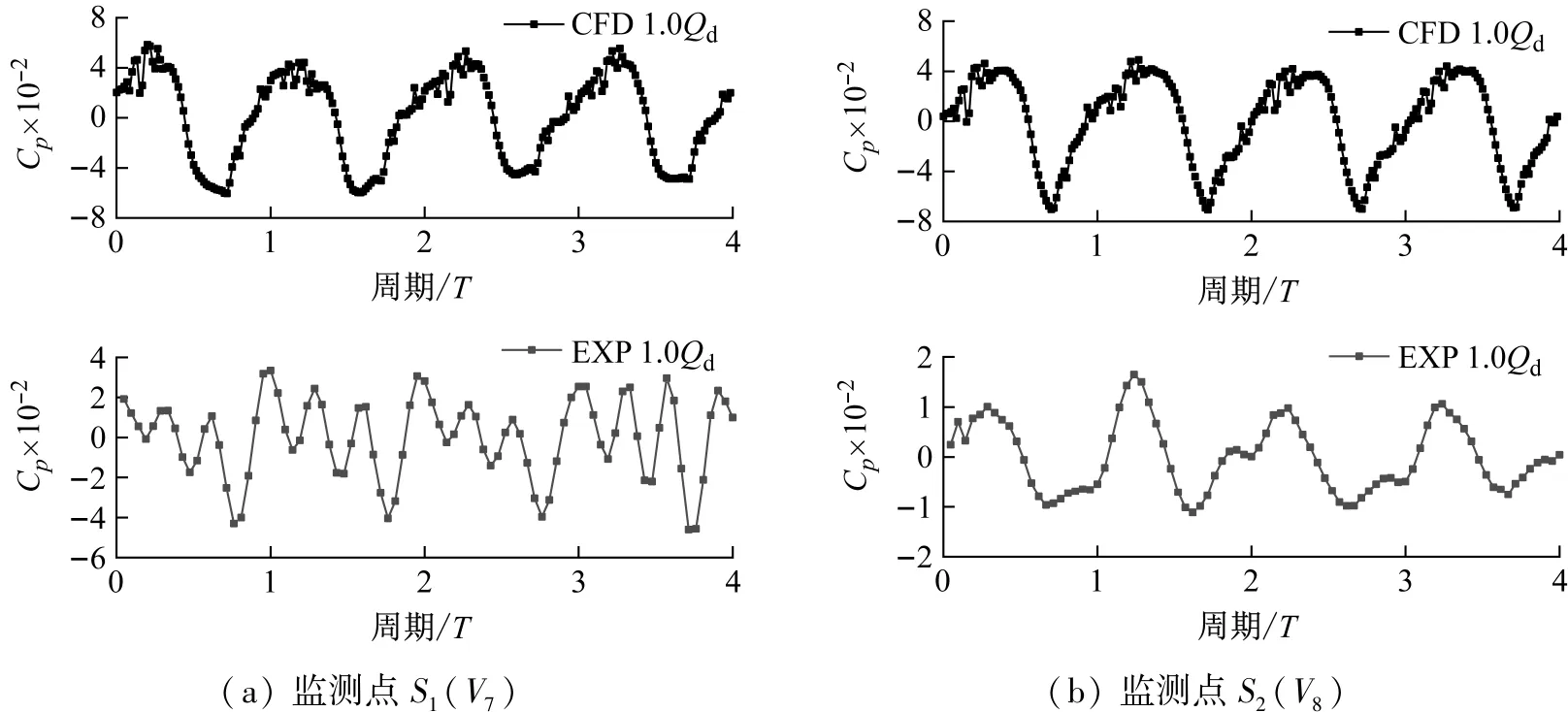

4 模拟计算结果的试验验证

通过在蜗壳壁面上开螺纹孔,采用高频压力传感器,测试单叶片离心泵的压力脉动特性。压力传感器的采样频率设置为1 024 Hz,每个工况采样时间为30 s。蜗壳壁面监测点压力脉动传感器的安装,如图6所示,图中蜗壳壁面的4个监测点S1、S2、S3和S4与压力脉动数值计算监测点V7、V8、V2和V3一一对应。将额定工况下叶轮AD的数值计算结果与其试验结果进行如图12所示的对比。由图12可知,数值计算结果比试验结果大,原因是:泵内流体流动复杂,数值模拟对一些复杂流动特性不能完全捕捉;试验叶轮的叶片应为扭曲叶片,但限于加工精度,和设计结构有差别;数值模拟和试验均存在误差。图中监测点S1和S3处压力脉动系数的试验值和模拟值相差较小,两条曲线的变化趋势基本相吻合,而S2和S4处压力脉动系数的试验值和模拟值相差稍大,但两条曲线变化趋势较吻合。因此,文中的压力脉动数值模拟结果对设计单叶片离心泵和预测泵内的压力脉动特性有一定的指导作用。

图12 数值模拟与试验压力脉动对比图Fig.12 Comparison of numerical simulation and test pressure fluctuation

(a)叶片进口边沿后盖板向泵入口延伸

5 结 论

(1)叶片进口边沿后盖板或前盖板向泵入口适当延伸,可提高泵的扬程和效率,延伸过多,某些工况下扬程和效率会降低。

(2)叶片进口边沿后盖板或前盖板向泵入口延伸,随着延伸量的增加,除隔舌附近外蜗壳内压力随机脉动大致呈降低趋势,压力脉动系数的幅值明显增大,压力脉动主频幅值显著增大,压力脉动周期性特征增强。蜗壳和叶轮间的动静干涉引起的压力脉动增强,射流尾迹引起的压力脉动降低。

(3)叶片进口边沿后盖板或前盖板向泵入口延伸,隔舌处压力脉动系数的幅值先减小后增大,主频压力脉动的幅值向减小后越大,适当前伸可以降低隔舌处的压力脉动。

(4)部分监测点的压力脉动系数的模拟值和试验值相比压力偏大,但是变化趋势相吻合。