具有自复位功能的金属耗能阻尼器抗震性能研究

2021-12-20徐子凡

陈 云,陈 超,徐子凡

(海南大学 土木建筑工程学院,海口 570228)

传统抗震思想利用结构构件自身的弹塑性变形耗散地震能量,导致震后结构产生严重的损伤与破坏[1-3]。为了解决这一结构抗震问题,近些年耗能减震技术被应用于工程抗震领域。耗能减震技术的关键在于阻尼器的选择与布置,阻尼器根据耗能机理可以分为金属阻尼器、黏滞阻尼器、黏弹性阻尼器和摩擦阻尼器等,其中金属阻尼器因具有良好的耗能性能和较强的大变形能力而得到了广泛的工程应用[4-7]。但是大量的震后调查表明,传统的金属阻尼器利用自身弹塑性变形耗散地震能量,在强震作用下残余变形较大,导致震后阻尼器更换困难和修复成本较高。如何创新和改进金属阻尼器的构造形式,使其不仅具有良好的大变形能力和耗能性能,而且能够在强震后具有较强的自复位性能,便于快速修复和更换,成为国内外学者的研究焦点[8-10]。

刘璐等[11]提出了一种自复位耗能支撑,对其进行了有限元分析和试验研究,提出了工程实用设计方法。宋子文[12]对设置自复位耗能支撑的框架结构进行地震响应分析。Zhu等[13]研发了一种自复位摩擦耗能支撑,并且对其进行了参数化分析。Christopoulos等[14]对一种新型自复位防屈曲耗能支撑进行了静力与动力试验研究。Hu等[15]对一种基于形状记忆合金(shape memory alloys,SMA)的自复位耗能支撑进行了非线性分析。Qiu 等[16-17]对一种新型钢板和SMA混合耗能的自复位阻尼器进行了试验与数值模拟研究。

目前国内外对自复位阻尼器的研究主要集中在自复位防屈曲耗能支撑方面,对于其他构造形式的自复位金属耗能阻尼器研究相对较少。为了进一步提高金属耗能阻尼器的震后功能可恢复性,本文提出了一种具有自复位功能的金属耗能阻尼器,详细阐述了该阻尼器的构造形式与工作机理,通过理论分析建立了其恢复力模型,提出了自复位金属阻尼器的工程实用设计方法。通过软件ABAQUS建立了自复位金属耗能阻尼器的有限元分析模型,对阻尼器模型在低周反复荷载作用下的滞回性能进行了数值模拟,考察了复合组合碟形弹簧的初始预压力、复合组合碟形弹簧的等效刚度和阻尼器的屈服强度对其抗震性能的影响,验证了阻尼器的受力机制与变形模式,证明了恢复力模型的正确性与合理性。

1 构造形式与工作机理

1.1 碟形弹簧的构造与性能

碟形弹簧是一种高强合金弹簧,其轴向刚度和变形可以通过弹簧之间的叠合、对合和复合组合3种构造形式进行调整,如图1所示。叠合能够增大碟形弹簧组的轴向刚度,刚度的扩大倍数等于弹簧的叠合片数,但是叠合不改变弹簧的轴向变形。对合能够增大碟形弹簧组的轴向变形,变形的扩大倍数等于弹簧的对合组数,但是对合会减小弹簧的等效轴向刚度。为了在刚度和变形之间获得一个合理的设计结果,实际工程中一般通过弹簧的复合组合来得到工程设计需要的等效刚度与总变形。碟形弹簧早年应用于机械、汽车和航空等领域,近些年,随着自复位结构研究的不断深入,部分学者将其引入到结构抗震领域,将其作为一种自复位组件安装于自复位结构或阻尼器中。碟形弹簧主要力学性能指标的计算方法可详见GB/T 1972—2005《碟形弹簧规范》[18],这里不再赘述。

1.2 自复位金属耗能阻尼器的构造与性能

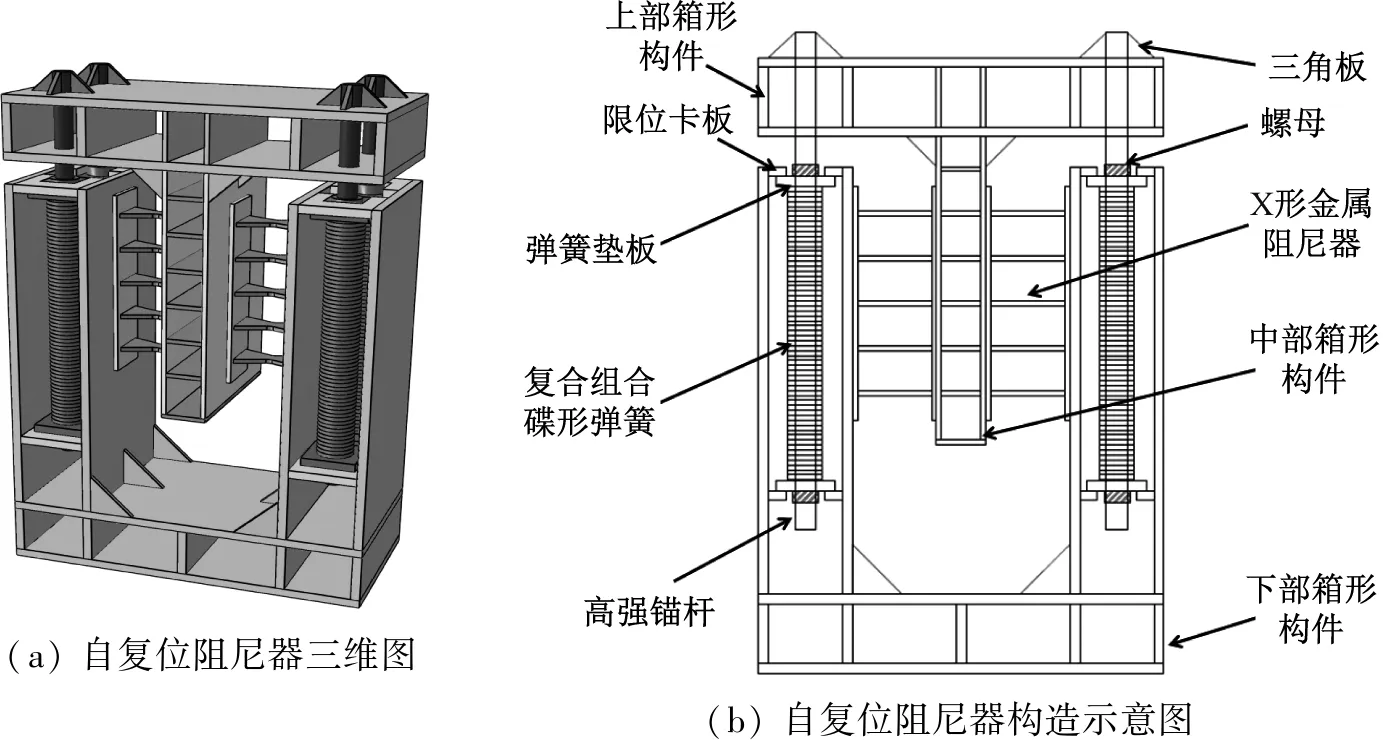

提出的自复位金属耗能阻尼器的构造形式,如图2(a)所示。其主要由箱形构件、可拆卸型X形金属阻尼器(阻尼器的选择方案有多种,譬如U形金属阻尼器,环形金属阻尼器和菱形金属阻尼器等)、复合组合碟形弹簧和高强锚杆组成,复合组合碟形弹簧为自复位组件,可拆卸型X形金属阻尼器为耗能组件,箱形构件为阻尼器的传力组件。

(a)叠合

提出的新型自复位阻尼器与已有的基于预应力拉索的自复位耗能支撑相比,在使用过程中不会出现应力松弛,自复位性能稳定。采用的X形金属阻尼器能够较好地实现全截面屈服耗能,而且在震后便于修复或更换。制作自复位阻尼器采用的钢材均为普通Q235或Q345钢,制作成本低廉,生产工艺较为简单,便于推广应用。

该自复位金属耗能阻尼器为全装配式构件,加工时首先通过切割和焊接钢板,制作完成上部、中部和下部箱形构件。上部箱形构件预先留有螺孔,将高强锚杆穿过预留螺孔并且通过三角板焊接固定于上部箱形构件。将上下螺母、上下弹簧垫板和复合组合碟形弹簧安装在高强锚杆上,并且通过靠近下部箱形构件的螺母对复合组合碟形弹簧施加初始预压力,此时复合组合碟形弹簧、高强锚杆和上部箱形构件形成一个整体,再将其与下部箱形构件进行对中和找平,紧贴弹簧挡板焊接限位卡板。最后将预先焊接完成的X形金属阻尼器焊接或者螺栓连接在下部箱形构件的竖向立板上。为了保证其具有良好的自复位性能,需要注意以下事项:

(1)限位卡板、弹簧挡板和箱形构件应该具有足够的刚度,不应在外力作用时产生非弹性变形,削弱阻尼器的自复位性能,尽量让轴向变形集中在复合组合碟形弹簧和X形金属阻尼器的位置。

(2)螺母、复合组合碟形弹簧、限位卡板和弹簧挡板四者之间在初始安装时应该紧密贴合,不应存在构件间隙(可采用扭矩扳手过拧然后回弹的方式减小构件之间的初始间隙)。初始间隙的存在会让装配式自复位阻尼器的初始刚度降低,影响装配式自复位金属耗能阻尼器的自复位性能。

(3)高强锚杆在加载至最大设计位移时不应发生屈服和屈曲,应在设计时进行相应的验算工作。

(4)复合组合碟形弹簧预压完成后的有效弹性变形量应大于阻尼器的设计位移,以防止弹簧在加载过程中被压坏。

(5)上下螺母宜设置两个,其中一个为自锁螺母,防止发生单个螺母在加载过程中发生松动的现象。

(6)限位卡板开有凹槽,凹槽能够限制弹簧垫板的运动,但螺母能够在凹槽内自由运动,保证阻尼器在拉压方向均具有良好的自复位性能。

以下通过图2(b)阐述自复位金属耗能阻尼器的工作机理。假定上部和中部箱形构件固定不动,下部箱形构件在竖向力作用下向下运动,此时上部螺母由于螺纹限制作用固定不动,上部限位卡板带动上部弹簧垫板向下运动,上部螺母与上部弹簧垫板分离。此时下部弹簧垫板由于下部螺母的限制而固定不动,下部限位卡板往下运动并且与下部弹簧垫板分离。复合组合碟形弹簧在整个运动的过程中始终处于受压状态,X形金属阻尼器在下部箱形构件的带动下发生平面外弯曲塑性变形耗散地震能量。下部箱形构件往上运动时的工作机理与以上分析一致,复合组合碟形弹簧也始终处于受压状态,这里不再赘述。需要指出的是上部箱形构件与竖向立板之间以及中部箱形构件与下部箱形构件之间的距离为自复位金属耗能阻尼器的有效位移行程,该距离应大于自复位金属耗能阻尼器的最大设计位移。整个自复位阻尼器的工作原理明确,构造形式简单,加工制作方便,复合组合碟形弹簧在整个加载过程中始终处于受压状态从而能够为其提供足够的弹性回复力,X形金属阻尼器在整个加载过程中能够通过平面外弯曲塑性变形耗散地震能量。自复位阻尼器的工作原理与变形模式如图2(c)和图2(d)所示。

图2 自复位金属耗能阻尼器的构造形式与工作机理Fig.2 Configuration and working principle of self-centering metal energy dissipation damper

自复位金属耗能阻尼器可以通过人字形支撑安装在框架结构中,在地震作用下,人字形支撑将发生轴向拉压变形,此时装配式自复位金属耗能阻尼器也发生轴向拉压变形,使其发生以上所述的工作过程,显著提高框架结构的抗震性能。

2 恢复力模型

2.1 X形金属阻尼器的恢复力模型

X形金属阻尼器的构造形式,如图3所示,其具有沿高度范围内等厚度截面处同时屈服的优点,并且能够利用阻尼器平面外弯曲塑性变形耗散地震能量,引起国内外一些学者的研究与关注,在消能减震领域中得到了一定的应用。工程应用时常采用理想弹塑性模型、双线性模型和RO模型等作为X形金属阻尼器的恢复力模型,为了便于设计,本文中采用理想弹塑性模型作为其恢复力模型,不考虑X形金属阻尼器的屈服后刚度,如图4所示。参考宋子文研究中相关计算公式,X形金属阻尼器的恢复力模型中各关键性能点的计算公式为

图3 X形金属阻尼器的构造形式Fig.3 Configuration of X-shaped metal damper

图4 X形金属阻尼器的滞回模型Fig.4 Hysteresis model of X-shaped metal damper

(1)

(2)

(3)

ΔC=ΔB-2ΔA

(4)

式中:ΔA为X形金属阻尼器正向加载时的屈服位移;ΔB为X形金属阻尼器的最大设计位移(由阻尼器设计目标直接给出);ΔC为X形金属阻尼器负向加载时的屈服位移;FA为X形金属阻尼器的屈服承载力;kA为X形金属阻尼器的初始刚度;h为X形金属阻尼器的高度;b为X形金属阻尼器的宽度;t为X形金属阻尼器的厚度;n为X形金属阻尼器的个数;fy为X形金属阻尼器制作钢板的屈服强度,由式(1)~式(4)可确定X形金属阻尼器的恢复力模型。

2.2 复合组合碟形弹簧的恢复力模型

复合组合碟形弹簧作为自复位组件,决定着自复位金属耗能阻尼器的震后残余变形能否有效消除。研究表明复合组合碟形弹簧的恢复力模型在一定的设计位移内可将其等效为线性模型。复合组合碟形弹簧初始预压力Fs0的数值大小是保证阻尼器自复位的关键,应仔细反复校核并且准确施加(可由减震设计目标直接给定)。复合组合碟形弹簧的等效刚度ksr由单片碟形弹簧的刚度、弹簧对合数和弹簧叠合数共同决定,其数值大小只影响自复位阻尼器的峰值承载力,对阻尼器的自复位性能没有影响,单组复合组合碟形弹簧的恢复力模型如图5所示。设单片碟簧的刚度为ksp,弹簧对合数为i,弹簧叠合数为n,以下给出恢复力模型关键性能点的计算方法

图5 复合组合碟形弹簧的滞回模型Fig.5 Hysteresis model of composite combination disc spring

FsA=Fs0+ksrΔA

(5)

FsB=Fs0+ksrΔB

(6)

FsC=Fs0+ksrΔC

(7)

(8)

2.3 自复位金属耗能阻尼器的恢复力模型

假定除了复合组合碟形弹簧和X形金属阻尼器发生变形以外,其余构件不发生变形(或者变形很小,能够忽略不计),则自复位金属耗能阻尼器的恢复力模型为复合组合碟形弹簧的恢复力模型与X形金属阻尼器的恢复力模型的线性叠加,如图6所示。其关键性能点的计算方法为

图6 自复位金属阻尼器的恢复力模型Fig.6 Hysteresis model of self-centering metal damper

Ft0=4Fs0

(9)

FtA=FA+4FsA

(10)

FtB=FA+4FsB

(11)

FtC=FA+4FsC

(12)

FtR=4Fs0-FA

(13)

kR1=kA+ksr

(14)

kR2=ksr

(15)

式中:Ft0为自复位阻尼器的弹簧初始预压力;kR1和kR2分别为自复位阻尼器的第一刚度和第二刚度;FtA、FtB和FtC分别为自复位阻尼器加载至ΔA、ΔB和ΔC时的承载力;FtR为自复位阻尼器卸载至初始位置时的承载力。

3 工程实用简化设计方法

自复位金属耗能阻尼器由自复位组件、耗能组件和传力组件构成,设计时首先根据拟建结构的减震性能目标确定耗能组件的设计,然后根据耗能组件的相关参数确定自复位组件的设计,最后结合建筑结构的空间要求和构件的刚度要求完成传力组件的设计,最后将安装阻尼器的结构进行弹塑性时程分析验算。具体的设计方法如下:

(1)根据拟建结构的减震性能需求初步确定X形金属阻尼器需要提供的附加刚度、附加阻尼比以及X形金属阻尼器的变形能力要求。

(2)根据(1)提出的相关要求并结合式(1)~式(4)确定X形金属阻尼器的材料强度和尺寸大小,完成耗能组件的设计。

(3)X形金属阻尼器的材料强度和尺寸设计完成后,图4所示各关键力学性能点也全部确定。为了有效实现该金属阻尼器自复位的设计目标,4组复合组合碟形弹簧的初始预压力需大于或等于X形金属阻尼器卸载至零位移时的残余内力,即需满足

4Fs0≥FA

(16)

根据式(16)可以确定每组复合组合碟形弹簧所需的初始预压力大小,结合阻尼器的设计位移要求确定碟形弹簧的型号、构造形式以及高强锚杆的直径,完成自复位组件的设计。

(4)根据自复位金属耗能阻尼器安装位置的空间要求,同时保证在阻尼器最大出力时各箱形构件保持弹性,通过以上原则设计箱形构件的钢板厚度与尺寸,完成传力组件的设计。

(5)自复位金属阻尼器初步设计完成后即可由式(9)~式(15)获得其恢复力模型,然后针对安装自复位金属阻尼器的结构进行弹塑性时程分析验算,优化阻尼器的设计和安装位置。

自复位金属耗能阻尼器的滞回性能具有可调性,改变X形金属阻尼器的尺寸大小或材料属性可调节其耗能能力,改变复合组合碟形弹簧的初始预压力大小可调节其复位能力,以满足不同工程设计的需求。

4 有限元分析

为了对自复位金属耗能阻尼器的抗震性能进行研究,通过有限元软件ABAQUS设计并建立了其数值分析模型,对其进行了低周往复加载模拟,以下介绍自复位金属耗能阻尼器数值模型的建模方法。

4.1 建模方法

根据提出的工程实用设计方法设计了一个自复位金属耗能阻尼器的数值分析模型,其中X形金属阻尼器的尺寸大小为h=120 mm,b=350 mm,t=4 mm。碟形弹簧采用GB/T 1972—2005《碟形弹簧规范》A系列弹簧,内径41 mm,外径80 mm,厚度5 mm,内部自由高度1.7 mm。在有限元分析中,Q235钢材的本构模型采用理想弹塑性模型,弹性模量E=2.06×105N/mm2,泊松比μ=0.3,屈服强度分别取235 MPa、355 MPa和460 MPa(用作参数化分析)。模型的所有构件均采用八节点六面体线性减缩积分单元C3D8R模拟,碟形弹簧采用spring单元模拟,网格划分采用扫掠分网技术和进阶算法,模型总共划分了12 436个单元。钢板之间的焊接连接通过绑定约束模拟,所有接触属性设置为法向硬接触,切向无摩擦(防止接触非线性造成模型不收敛)。复合组合碟形弹簧的初始预压力通过降温法施加,根据设计方法计算得到初始需要施加的预压力为110 kN。在上部箱形构件上表面耦合一个参考点RP1,加载时约束下部箱形构件底面的所有自由度,通过对参考点施加位移加载控制命令完成低周往复加载模拟。加载制度为初始加载位移为5 mm,后续加载位移依次为5的倍数,一直加载至设计位移40 mm。本次模拟核心要点为:

(1)保证在通过降温法给弹簧施加初始预压力的过程中X形金属阻尼器不发生变形——在降温分析步时将与阻尼器相连的侧向钢板的轴向自由度进行约束,在后续位移加载分析步释放其轴向自由度。

(2)建立施加弹簧初始预压力后整个自复位系统的自平衡状态——建立两块卡板,第二块卡板的位置和垫板初始位置重合,第二块卡板的厚度等于降温过程完成后垫板与第一块卡板之间的距离,初始不定义第二块卡板与垫板的相互接触关系,这样在降温过程中第二块卡板不发挥任何作用,在弹簧初始预压力施加完成后定义第二块卡板与垫板之间的接触关系,这样保证通过降温法施加初始弹簧预压力后系统构件之间无间隙并且第二块卡板能够有效限制垫板的轴向位移,使整个模拟过程中自复位阻尼器的受力状态符合预期设计。

4.2 模拟结果分析与讨论

自复位金属耗能阻尼器在最大加载位移时的模拟结果,如图7所示。ABAQUS软件中的等效塑性应变(equivalent plastic strain,PEEQ)是描述有限元模型在整个变形过程中塑性应变的累积结果,若在弹塑性分析过程中PEEQ>0,表示构件已经屈服;PEEQ=0,表示构件未屈服。由图7可知自复位金属阻尼器在加载至最大位移时,除了X形阻尼器发生塑性屈服以外构件均保持为弹性状态。受力和变形特征符合预期设计理念,证明提出的设计方法能够用于指导该阻尼器的设计。

图7 自复位金属阻尼器的模拟结果Fig.7 Simulation results of self-centering metal damper

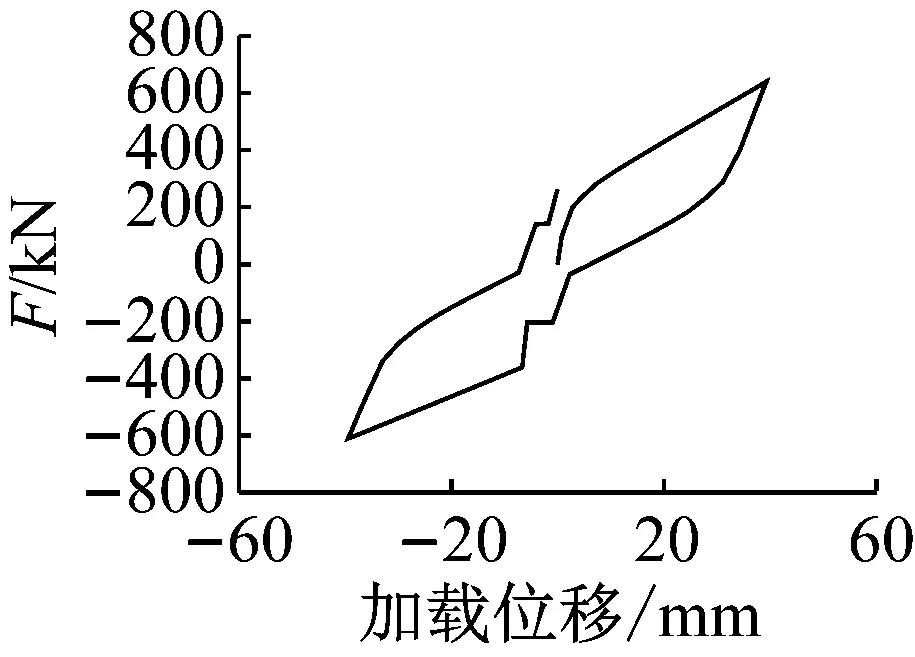

自复位金属阻尼器在不同工况下的滞回曲线,如图8~图10所示。由图可知自复位金属耗能阻尼器模型在低周反复荷载作用下滞回曲线为饱满的旗帜形,证明该阻尼器具有良好的自复位性能和耗能性能。随着X形阻尼器屈服强度的提高,自复位金属耗能阻尼器的初始刚度、峰值承载力和耗能性能也随着提高,自复位性能有所下降。当碟形弹簧的等效刚度不断增大,自复位阻尼器的初始刚度和峰值承载力也随着增大,耗能性能保持不变。随着碟形弹簧初始预压力的增大,自复位阻尼器的初始刚度和耗能性能保持不变,自复位性能增强,峰值承载力不断增大。图11为初始下侧弹簧垫板与下侧卡板之间存在2 mm间隙时阻尼器的滞回曲线(上侧弹簧垫板与上侧卡板之间紧密接触)。由图11并根据图2(c)可知一侧初始间隙的存在会削弱阻尼器在一个方向的自复位性能,因此安装阻尼器时应保证构件之间的紧密接触。由图12可知,提出的恢复力模型能够较好地模拟自复位金属耗能阻尼器在低周反复荷载作用下的滞回性能。

(a)屈服强度235 MPa

(a)等效刚度12 kN/mm

(a)初始预压力100 kN

图11 初始间隙的影响(2 mm)Fig.11 Influence of initial tolerance(2 mm)

图12 模型对比Fig.12 Model comparison

5 结 论

提出了一种自复位金属耗能阻尼器,详细阐述了该阻尼器的构造形式与工作机理,通过理论分析建立了其恢复力模型,提出了其工程实用设计方法。设计并建立了一个自复位金属耗能阻尼器的数值分析模型,通过有限元软件ABAQUS对数值分析模型进行了低周反复加载模拟,根据研究结果初步得出以下结论:

(1)自复位金属耗能阻尼器利用复合组合碟形弹簧提供回复力,通过可拆卸的X形金属阻尼器消耗外部能量,并且在加载完成后阻尼器没有残余变形,能够快速修复和更换。

(2)基于提出的工程实用设计方法建立的自复位金属耗能阻尼器在低周反复荷载作用下滞回曲线为饱满的旗帜形,表明其具有良好的耗能和自复位性能。

(3)复合组合碟形弹簧的初始预压力需大于或等于X形金属阻尼器卸载至零位移时的残余内力,并且总允许变形量大于或等于初始预压位移和设计位移之和,以有效实现该阻尼器自复位的设计目标。一侧初始间隙的存在会削弱阻尼器在一个方向的自复位性能,表明安装阻尼器时应保证构件之间的紧密接触。

(4)随着X形阻尼器屈服强度的提高,自复位金属耗能阻尼器的初始刚度、峰值承载力和耗能性能也随着提高,自复位性能有所下降。当碟形弹簧的等效刚度不断增大,自复位阻尼器的初始刚度和峰值承载力也随着增大,耗能性能保持不变。随着碟形弹簧初始预压力的增大,自复位阻尼器的初始刚度和耗能性能保持不变,自复位性能和峰值承载力不断增大。

(5)基于恢复力模型的计算结果与有限元分析结果吻合较好,表明该恢复力模型能够较好地反映自复位金属阻尼器在循环荷载作用下的滞回特性。