抗撞结构桩基承载能力的撞击头部设计方法

2021-12-20雷正保

荀 舟,雷正保

(长沙理工大学 大型结构碰撞实验室,长沙 410114)

护栏系统,这条道路上的“生命线”,在重定向失控车辆、吸收撞击能量、避免二次撞击等方面发挥着重要的作用[1]。在撞击过程中,护栏立柱旋转、断裂、弯曲、扭曲或组合失效模式决定了护栏系统的性能,如果立柱不是在土壤中充分旋转而是断裂或屈服,护栏系统的承载能力会远低于预期的目标[2]。在对护栏系统和部件的承载能力进行碰撞试验检测的过程中,由于足尺碰撞试验需要花费大量的时间和费用,部分学者采用碰撞仿真分析进行研究。都雪静等[3]通过建立有限元仿真模型分析了不同车型和碰撞速度下高速公路波形梁护栏的耐撞性能。Atahan等[4]对12 m长的护栏端部处理进行了详细的有限元分析,以评估其耐撞性。Sassi等[5]建立了刚性撞击头撞击立柱的有限元模型,并比较分析了新的土壤建模方法。此外,为减少实施碰撞试验需花费的时间和费用,一种可重复使用安装在车轮上的刚性构架的部件被用于碰撞路边各种设施。典型的护栏立柱动态冲击试验是由一个连接到台车前端的圆柱形撞击头撞击立柱,安装在台车重心处的加速度传感器被用于测台车纵向的加速度,安装在立柱不同位置的应变计被用于测立柱内部的弯矩、带状开关测台车初始撞击速度、拉线传感器测撞击点处的位移。

在历史的动态冲击试验中,研究者总是希望试验结果能充分地反映立柱与土壤之间的相互作用,即试验结果能充分地反映桩基的承载能力。撞击初始时刻撞击头施加的力垂直于立柱,试验过程中立柱旋转,撞击头施加的力不再垂直于立柱,撞击力的部分分力会被用来将台车抬起,接触点也会沿着立柱的表面滑动,如图1所示。这会导致试验结果并不能充分地反映桩基的承载能力。

图1 单柱受力示意图Fig.1 Force diagram of single post

Herr等[6]采用符合FHWA规范的台车,一个圆柱形撞击头连接到台车的前端,并未提及撞击头的结构和大小。大多数撞击头由直径203 mm、厚12.5 mm的标准钢管制成[7-9],并未见其关于撞击头影响的分析。Wu等[10]采用木制长方体块作为台车撞击头,并未提及尺寸。Reid等[11]建议采用可压溃的撞击头避免惯性效应的影响。动态冲击试验中现存的台车撞击头的结构并未考虑到立柱旋转对试验结果的影响。

获取毁灭性碰撞时的特征参数需进行毁灭性碰撞试验,然而,目前的动态冲击试验得到的试验结果并没有考虑台车撞击头对反映真实的桩基承载能力的影响,这制约着从台车动态冲击试验中获取毁灭性碰撞时准确的特征参数。本研究的主要目的是弥补台车动态冲击试验得到的试验结果不能充分地反映桩基真实的承载能力的不足。本研究根据动态冲击试验建立了有限元仿真模型,并将有限元仿真模型校准为台车撞击单柱的动态冲击试验,并利用经过验证的有限元仿真模型研究桩基承载能力。

1 埋入硬黏土中的护栏立柱动态试验

为建立有限元模型的可信度,应将有限元仿真结果校准为动态试验的结果。Lim等[12]在天然的硬黏土中进行了台车撞击单柱的动态冲击试验,如图2所示。并保留了试验结果以验证有限元模型。采用空心HSS6X6X3/8钢柱埋入土中1.01 m进行单柱试验,用于动态试验的台车质量为900 kg,台车速度为16 km/h,实际撞击速度为16.4 km/h。安装于台车质心处的加速度传感器和安装于立柱上的加速度传感器分别用来记录撞击过程中台车的减速度、立柱的速度和位移,立柱上的加速度传感器安装位置如图3所示。打入开口柱时,允许土进入柱内,测量柱内堵土高度为756 mm。立柱的挠度由高速摄像机记录的数据分析得来,测点位置,如图3所示。由于试验用土是现有的硬黏土而不是人造黏土坑,在冲击试验之前进行了土壤试验,土壤试验数据用于有限元仿真。

图2 台车撞击单柱试验Fig.2 Bogie impact single post test

图3 试验示意图 (mm)Fig.3 Diagram of test (mm)

2 有限元仿真模型

2.1 土基建模

采用八节点六面体单元将土基建模为一个圆柱体土块,圆柱体的面中心埋入立柱。通过多次仿真分析,当土基直径和深度分别为3 000 mm、2 000 mm时,可以节省较多的模型计算时间,且仿真结果趋于稳定。将土基分为两个同轴的圆块,靠近立柱的土壤网格尺寸小,以捕捉土体变形,远离立柱的土壤网格尺寸大,以节省计算时间。

硬黏土采用各向同性弹塑性破坏模型建模,各向同性弹塑性破坏模型的材料卡片具体参数,如表1所示[12]。此外,单元侵蚀选项选择为1.0,即由于拉伸而失效的单元不会被从模型中移除。打入开口柱时,进入立柱内的土壤与土基的建模一致,立柱内堵土高度为756 mm,并将立柱内的土壤与土基的接触面上的节点融合。

表1 材料卡片具体参数Tab.1 Specific parameters of material card

2.2 立柱、台车建模

由于钢材料是一种具有应变率效应的材料,所以采用带有应变率效应的分段线性塑性材料模型(MAT024)模拟钢模型,并且应变率效应由Cowper等[13]提出的方程来描述立柱采用四节点壳单元建模,立柱与地基之间的缝隙距离为立柱厚度的一半。在有限元模拟中建立了台车有限元模型,用以近似试验的台车,其台车有限元模型的形状尽量与真实车辆相当,前后轮距为1 500 mm,轴距为3 000 mm,并且台车总质量和撞击速度与试验一致,台车有限元模型质量为900 kg,初始撞击速度为16.4 km/h,如图4所示。

式中:σ′和σ分别为动态应力和准静态应力;D和q为Cowper-Symonds系数,D=40 s-1,q=5[14];D=40 s-1,q=5,静态屈服应力235 MPa是Cowper-Symonds模型模拟钢材料的输入参数。

2.3 其他建模

为输出立柱上的加速度传感器的数据,在立柱撞击面的背面,撞击点的水平面上建立了加速度传感器有限元模型,如图4所示。考虑到由于土体自质量引起的土压力,对立柱、台车和土基模型施加了重力场,并约束了土基模型下端节点的6个自由度。

图4 有限元仿真模型Fig.4 Finite element simulation model

台车、立柱、土基的有限元模型自身采用了CONTACT AUTOMATIC SINGLE SURFACE接触算法,以防止各部分在碰撞过程中自身发生穿透。台车撞击头与立柱、立柱与土基之间的接触采用CONTACT AUTOMATIC SURFACE TO SURFACE接触算法,计算了台车撞击头与立柱的接触面的作用力并输出,用以代替试验台车质心处的加速度传感器得到的力曲线,并且台车与土基之间创建了地面接触。

至此完成台车-立柱-土基有限元建模,立柱上的加速度传感器的输出数据和立柱与撞击头的接触面力将作为验证有限元模型可信度的依据。

2.4 仿真结果与验证

有限元仿真模拟进行了200 ms,输出了立柱背面的加速度传感器测量的加速度数据、立柱与台车撞击头的接触面力。所有数据均采用符合SAE J211/1规范的SAE Class 60 Butterworth滤波器进行滤波。将有限元仿真得到的加速度曲线、立柱与台车撞击头的接触面力曲线分别与试验数据进行比较,如图5、图6所示。

图5 试验与仿真加速度曲线比较Fig.5 Comparison of acceleration curves between test and simulation

图6 试验与仿真力曲线比较Fig.6 Comparison of force curves between test and simulation

有限元仿真中得到的加速度曲线与试验中得到的加速度曲线在曲线形态和峰值方面表现出良好的一致性,有限元仿真中得到的力曲线的形态和峰值与试验得到的较为接近,此仿真过程中的最大载荷为57.8 kN。通过仿真得到的加速度与力曲线的双重验证,此有限元仿真模型被认为是可信的。对仿真动画进行回顾,如图7所示。在碰撞过程中台车大约在0.087 s时运动停止,随后开始反弹。土壤在碰撞方向的最大永久变形大约为134 mm,立柱的旋转中心大约位于地面以下791 mm处。

图7 土壤变形Fig.7 Soil deformation

3 反求撞击头轮廓

撞击初始时刻撞击头施加的力垂直于立柱,试验过程中立柱旋转,撞击头施加的力不再垂直于立柱,不同大小、结构的撞击头产生的不同影响尤其明显,这导致试验结果并不能充分地反映桩基真实的承载能力。此外,撞击点沿立柱表面滑动,在碰撞过程中得到的试验结果并不是载荷施加在同一点的结果。本研究参考反求凸轮轮廓的思路[15],根据立柱倒伏的路径反求撞击头的轮廓形状和大小,反求思路如图8所示。

图8 反求撞击头轮廓示意图Fig.8 Reverse design of the outline of impact head

图8所示为将力传感器安装在立柱上的台车动态冲击试验,取力传感器的中心位置到地面的垂直距离为撞击试验的撞击高度b,立柱的旋转中心到地面的垂直距离为旋转距离a,力传感器在撞击方向上的长度为c。将立柱和力传感器简化,取初始位置时三维力传感器接触面的中心位置为初始撞击点,以立柱旋转中心的水平面与立柱撞击外表面的交点为坐标原点。连接立柱在倒伏过程中任意位置时的力传感器接触面的中心与立柱的旋转中心,并延长至初始位置时三维力传感器中心的水平线上,此时此直线与旋转点水平面的夹角为θ,如图8所示。旋转点与力传感器接触面的中心的距离为旋转半径R,R的表达式为

(1)

通过初始位置时三维力传感器接触面的中心位置作立柱倒伏后三维力传感器接触面中心与立柱旋转中心连线的平行线,交此时立柱倒伏位置的三维力传感器接触面中心的水平线于一点A,A点的坐标为

(2)

Ay=Rsinθ

(3)

A点即为撞击头轮廓上的一点。将立柱的每一倒伏角度对应的A点用光滑的曲线连接,即为撞击头的轮廓形状,将得到的圆弧轮廓用圆拟合后,可截取部分圆作为撞击头轮廓。

对于目前通过测台车质心处的加速度间接测撞击力的动态冲击试验,此反求台车撞击头的方法同样适用,但式(1)所求旋转半径即为撞击点到立柱旋转点之间的距离。

此反求思路可以理解为:碰撞发生后在立柱倒伏过程中,撞击头向前平移,撞击点沿撞击头的接触面向下移动,撞击头与立柱在倒伏路径上的每一位置相接触,或者说立柱每一倒伏角度θ,撞击头轮廓上总有一点与撞击点相接触。反求出立柱倒伏时立柱上的同一撞击点相对于初始位置的轮廓点,就确定了撞击头的轮廓形状。这样反求出的撞击头在立柱倒伏过程中总与同一撞击点近似为点接触,并且施加在立柱上的力总是垂直于立柱,如图9所示。

图9 撞击头碰撞过程示意图Fig.9 Diagram of collision process of impact head

4 反求撞击头仿真分析

4.1 反求撞击头仿真建模

为验证反求的撞击头能够反映桩基真实的承载能力,将第3章反求撞击头轮廓的设计方法应用于埋入硬黏土中的护栏立柱动态试验中,即将反求的撞击头替代动态试验中的原撞击头进行仿真分析。

由仿真模拟的结果得知立柱的旋转点在地面以下791 mm处,即在反求撞击头轮廓方法中a为791 mm,撞击高度b为356 mm。根据反求撞击头轮廓的方法,立柱每旋转到任意位置,根据同一撞击点的位置得到撞击头轮廓上对应的一个A点,将这些A点用光滑的曲线连接,得到撞击头轮廓形状。本研究中,取立柱每倒伏5°的位置反求撞击头轮廓上对应的A点,各A点相对于坐标原点的坐标,如表2所示。表2中:θ的最小取值为45°,此时的纵坐标值为811 mm,而当θ取40°时,纵坐标值比a值791 mm小,意味着撞击头轮廓在地面以下,这与实际情况不符,故取地面以上的轮廓对应的A点。轮廓上的各A点用圆拟合,所得圆即撞击头轮廓的半径为606 mm,如图10所示。

表2 A点坐标Tab.2 Coordinates of point A

图10 拟合圆Fig.10 Fitting circle

拟合圆的圆心相对于坐标原点的坐标为(-555,1 381),截取初始撞击点水平线以下、地面以上的撞击头轮廓的一部分。台车有限元模型的原撞击头被替换为反求的撞击头,并设置钢板焊接加固,但台车的有限元模型参数、总质量、撞击速度等不变,且台车撞击头与立柱接触撞击的距离和撞击高度不变,如图11所示。

图11 反求撞击头有限元仿真模型Fig.11 Finite element simulation model of impact head based on reverse design

4.2 反求撞击头仿真结果

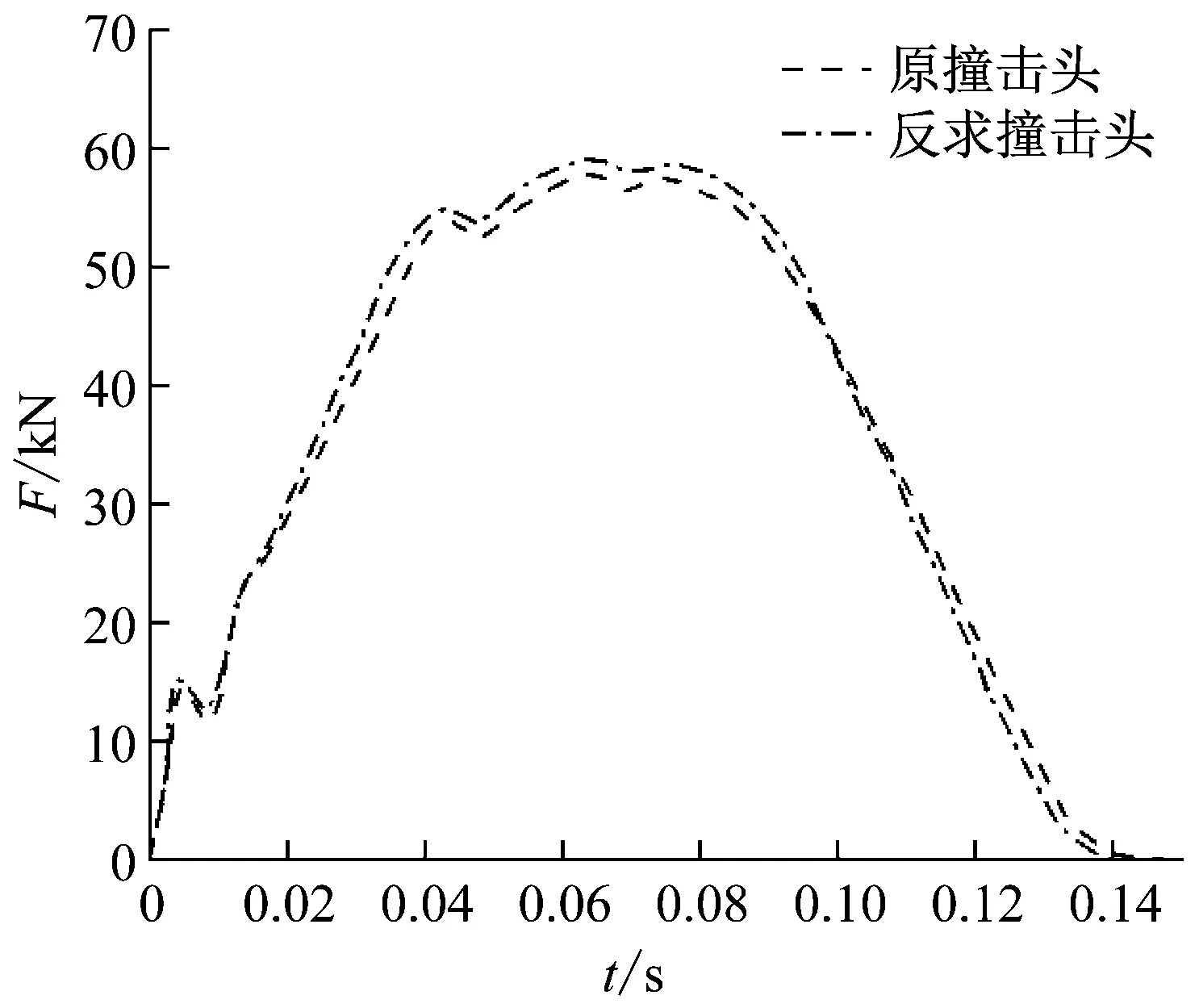

反求撞击头的仿真模拟结果与原撞击头的仿真模拟结果的比较,如图12所示。反求的撞击头得到的力曲线最大载荷大约为59.1 kN,比原撞击头的力曲线的最大载荷57.8 kN增加了1.3 kN。在碰撞发生前期,可能由于土基未被完全压实,前期力曲线没有较大变化。在碰撞发生的后期,撞击头施加的力在碰撞过程中近似垂直于立柱,反求的撞击头的力曲线几乎都在原撞击头力曲线的上方,试验结果反映桩基真实的承载能力体现于此。

图12 反求撞击头与原撞击头仿真结果对比Fig.12 Comparison of test curves between reverse design impact head and original impact head

5 结 论

(1)本研究参考反求凸轮轮廓的设计思想,提出了根据立柱倒伏的路径反求撞击头轮廓的设计方法。

(2)建立了台车撞击埋入硬黏土中的单柱有限元仿真模型,并成功将其校准为台车动态冲击试验,为此类有限元仿真研究提供了借鉴价值。

(3)根据本研究的方法反求出的动态冲击试验用撞击头能够反映桩基真实的承载能力。