变速器齿轮修形优化及评估

2021-12-17彭国民汤天宝胡军峰邓晓龙陈朝威

彭国民,汤天宝,胡军峰,邓晓龙,陈朝威

浙江吉利动力总成研究院,浙江 宁波 315336

0 引言

变速器是传统乘用车、混合动力车的重要零部件,也是车辆主要的噪声源之一。随着车辆噪声、振动、声振粗糙度(noise vibration harshness,NVH)性能的不断提高[1],对变速器噪声的研究也越来越深入。变速器噪声主要有啸叫和敲击2种,其中齿轮啸叫是一种高频的纯音调噪声,啸叫发生时,大部分的车主都可感受到啸叫[2]。目前国内外对齿轮啸叫噪声的研究已比较成熟,包括利用计算机辅助工程 (computer aided engineering,CAE)技术对啸叫噪声进行早期预测及优化,在源头上控制齿轮的宏观、微观参数,以及系统变形和壳体辐射[2-5]。但大部分研究是基于啸叫噪声影响参数的名义值进行分析优化,没有考虑齿轮制造公差对啸叫噪声的影响,其分析结果与变速器大批量生产时的啸叫噪声结果存在较大差异。针对该问题,本文中在CAE仿真分析中引入齿轮的制造公差对噪声的影响,运用概率统计方法,预测齿轮修形优化后的噪声改善,并将仿真结果与大批量试验测试结果进行对比,使得仿真分析评估更准确。

1 齿轮啸叫噪声产生原因分析

变速器齿轮啸叫噪声是齿轮系统啮合过程中由齿对的传递误差(transmission error,TE)引起的单频噪声,噪声频率随输入转速增加而线性增加,呈现阶次特征[6-8],如图1所示。

图1 变速器齿轮啸叫噪声colormap图

传递误差是齿轮啮合实际位移相对于理论位移的差值。对于渐开线齿轮,在无制造误差、无安装间隙、2个齿轮无变形的理想状态下,理论上2个齿轮啮合过程中接触点走过的长度相等[9-12]。但实际工作中,由于制造和安装误差、系统变形、啮合齿面刚度变化等使得2个啮合齿轮接触点走过的长度不相等,即存在传递误差

(1)

式中:ω1、ω2分别为主、从动齿轮角速度,rad/s;R1、R2分别为主、从动齿轮分度圆半径,mm;θ为主动齿轮转角,rad。

齿轮啸叫噪声通过壳体辐射和悬置振动等传递到车内,生产制造误差对系统的模态频率影响较小,但其对齿轮啸叫激励传递误差的影响较大。传递误差是齿轮啸叫噪声的激励源,其概率分布可表示齿轮啸叫的概率分布。故本文对传递误差的概率分布进行研究。

2 齿轮啸叫概率分析及仿真

2.1 加工精度

影响齿轮啸叫噪声一致性的因素非常复杂,主要包括齿轮加工精度、装配精度、加工方法、齿面粗糙度等,其中齿轮加工精度是变速器啸叫噪声的最主要影响因素[13]。齿轮微观修形参数包括齿向倾斜量fHb、齿向鼓形量Cb、齿形倾斜量fHa、齿形鼓形量Ca等,如图2所示。

a)fHb b)Cb c)fHa d)Ca图2 齿轮主要微观修形参数

尽管改善齿轮加工方法和提高齿轮加工精度,能够大幅降低变速器啸叫噪声,但会增加制造成本,并且任何加工方式均会产生一定的制造误差[14]。目前乘用车变速器齿轮大部分采用磨齿或珩齿工艺,精度可达6级,微观修形参数fHb、Cb、fHa、Ca对应的公差范围分别为±8、±3、±5、±2 μm。

2.2 齿轮修形方案及仿真模型

以某双离合自动变速器 (dual clutch transmission,DCT)3挡反拖工况挡位齿轮为研究对象,分析齿轮啸叫噪声的概率分布,制订修形方案,并对比优化方案的噪声改善效果。

DCT 3挡挡位齿轮优化前后修形参数及公差如表1所示。根据齿轮修形原理,主动和从动齿轮的fHb、Cb、fHa、Ca的修形参数及公差可以相互叠加合并。

表1 DCT 3挡挡位齿轮优化前后修形参数及公差 μm

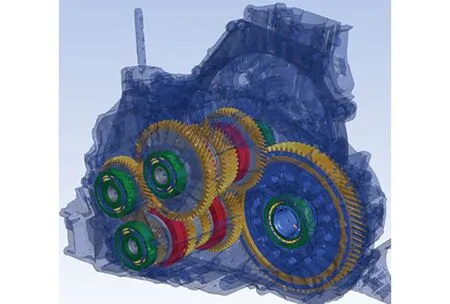

采用Masta齿轮专用仿真软件计算多变量齿轮微观参数组合时的齿轮啮合传递误差。CAE分析模型如图3所示,模型包括齿轮、轴、轴承、差速器、同步器、变速器壳体等,其中变速器和差速器壳体使用有限元刚度和质量矩阵,约束变速器与发动机接合面,模拟变速器安装在台架上的状态。分析工况根据整车数据设定为3挡反拖工况,施加的输入转矩为-20 N·m,转速为1500 r/min。

图3 变速器齿轮啸叫传递误差CAE分析模型

2.3 齿轮啸叫激励名义值单点分析法

采用名义值单点分析法计算修形方案传递误差,取1倍频结果。经计算,原方案和优化方案的名义传递误差均较小,分别为0.101、0.044 μm,优化方案较原方案降低了0.057 μm。

以1 μm为参考值,对传递误差计算结果进行转换:

(2)

式中:EdB为转换后的传递误差,dB;E为传递误差,μm;E0为转换参考值,E0=1 μm。

原方案和优化方案转换后的名义传递误差分别为-19.9、-27.1 dB,优化方案噪声相对原方案降低7.2 dB左右。

2.4 齿轮啸叫激励概率分析法

采用概率分析法,需假定批量生产时各齿轮微观修形参数服从正态分布,齿轮修形参数的生产过程能力指数设为1.67。以原方案中fHb为例,在其取值范围(-5±16)μm内取9个等距评估点:-21、-17、-13、-9、-5、-1、3、7、11 μm,误差为±1 μm,如-5 μm表示-6~-4 μm。根据正态分布曲线,9个等距评估点代表的概率分布分别为0.001%、0.088%、2.951%、23.559%、46.803%、23.559%、2.951%、0.088%、0.001%,如图4所示。其余3个修形参数同理均取9个等距评估点。

图4 fHb取点及概率分布

原方案和优化方案各评估点修形参数如表2、3所示。4个修形参数,每个参数有9个点,可组成94=6561种组合,每个组合均对应相应的概率,例如:原方案中fHb、Cb、fHa、Ca分别为-5、10、0、4时的概率为46.80%×46.80%×46.80%×46.80%=4.797%,其余组合对应概率均可同理计算得到,全部6561种组合的总概率为100%。

表2 原方案评估点修形参数 μm

表3 优化方案评估点修形参数 μm

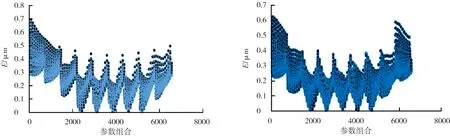

1倍频下原方案和优化方案全部修形参数组合的传递误差仿真结果如图5、6所示。由图5、6可知:原方案的最大传递误差为0.70 μm,优化方案的最大传递误差为0.62 μm,均大于名义值的分析结果。

图5 原方案传递误差分析结果 图6 优化方案传递误差分析结果

为了便于进行概率统计及方案对比,按式(2)对传递误差进行转换,原方案和优化方案转换后的传递误差如图7、8所示。

图7 原方案转换后传递误差分析结果 图8 优化方案转换后传递误差分析结果

仿真分析原方案与优化方案的齿轮啸叫激励传递误差的概率分布如图9所示。

图9 传递误差概率分布结果

由图9可知,原方案转换后传递误差的中值约为-16 dB,优化方案的中值约为-20 dB,相对于原方案,优化方案的转换后传递误差整体下降约4 dB。

3 试验验证

变速器完成装配后,在下线检测(end of line, EoL)台架上测试变速器齿轮啸叫的振动特性。根据齿轮啸叫传递路径,以左悬置支架安装凸台作为测点,测试其振动加速度,变速器EoL振动测点如图10所示。试验采用Discom公司BKS 通用型振动传感器,由自动对接机构将变速器压紧在被测件表面,测试振动加速度,其灵敏度为10~250 mV/g(g为自由落体加速度),频率为40 kHz,线性范围为14 kHz。

图10 变速器EoL台架振动测点 图11 齿轮啸叫阶次振动加速度概率分布

采用阶次分析方法对EoL检测数据进行分析,该方法是基于等角度重采样计算的现代齿轮故障分析方法,分析精度较高,可准确识别变速器的啸叫噪声[15]。分别统计原方案和优化方案各1000台变速器EoL测试啸叫阶次振动加速度,其概率分布如图11所示。

由图11可知:啸叫振动概率分布近似于正态分布;原方案最大啸叫振动为123 dB,最小为108 dB;优化方案最大啸叫振动为120 dB,最小为105 dB;啸叫振动波动量为15 dB左右;原方案啸叫振动均值约为116 dB,优化方案均值约为113 dB,优化方案啸叫振动降低约3 dB。

采用名义值单点分析法,优化方案的啸叫噪声较原方案下降7 dB左右;采用概率分析法,啸叫噪声下降4 dB左右;而批量测试结果显示优化方案啸叫噪声整体改善3 dB左右。由数据对比可知,概率分析法分析结果与实际更接近,更精确。

4 结论

本文引入齿轮的制造公差,运用概率统计方法,借助CAE仿真工具,采用名义值单点分析方法和概率分析法分析齿轮修形原方案和优化方案的降噪效果,并和批量EoL测试进行对比,验证啸叫噪声概率分析法的准确性。

1)概率分析方法考虑了零部件的生产制造公差,其计算结果与量产结果更接近。

2)仿真和测试结果均表明制造误差对变速器啸叫噪声影响大,其概率分布近似于正态分布,波动量为15 dB左右,不可忽略。